激光焊锡系统及其光束整形方法

文献发布时间:2023-06-19 18:29:06

技术领域

本公开涉及一种激光焊锡系统及其光束整形方法。

背景技术

激光焊锡为焊接技术中具有高精密度的方法,然而因为激光焊锡具有高瓦数的高斯分布光束,容易造成引脚与焊盘间缝隙下方的元件过热而损毁。

此外,在精准控制温度加工上,虽引脚与焊盘元件之间的加工温度相近,但仍有些许不同,若照射到引脚与焊盘的激光强度之间的比例不恰当,容易造成焊盘区域无法有效被加热而使熔锡不顺畅,或者引脚部分因过热而损坏的状况。

有鉴于此,如何提供一种可根据不同被加热元件的区域进行激光整形,且可即时监测光强度比例以避免上述问题的激光焊锡系统及光束整形方法仍是目前亟需发展的目标之一。

发明内容

本公开的一技术实施例为一种激光焊锡系统,应用于加工第一元件及第二元件,第一元件与第二元件相邻,且须不同的加工温度。第一元件例如是一引脚,而该第二元件例如是一焊盘。

本公开的一实施例中,激光焊锡系统包含激光光源模块、偏振调整元件组、温度传感器以及控制器。激光光源模块配置以发出激光。偏振调整元件组包含多个偏振元件以及至少一步进马达。多个偏振元件配置以使激光分为高斯光束与环形光束,其中高斯光束照射于第一元件,环形光束照射于第二元件。步进马达配置以调整环形光束的大小。温度传感器配置以监测第一元件及第二元件的温度。控制器电性连接温度传感器、激光光源模块以及偏振调整元件组。

本公开的一实施例中,多个偏振元件包含第一偏振分光镜以及第二偏振分光镜。第一偏振分光镜配置以使激光分为第一光路与第二光路。第二偏振分光镜配置以使第一光路与第二光路合光,且第二光路为高斯光束。

本公开的一实施例中,多个偏振元件还包含锥形透镜组,位于第一光路上,其中锥形透镜组位于第一偏振分光镜与第二偏振分光镜之间,且锥形透镜组配置以形成环形光束。

本公开的一实施例中,锥形透镜组包含两锥形透镜,两锥形透镜个别具有平坦顶面,且步进马达配置以调整两锥形透镜间的距离。

本公开的一实施例中,多个偏振元件还包含至少一波片,位于第一偏振分光镜与第二偏振分光镜之间,且波片配置以调整第一光路与第二光路中至少一者的光强度。

本公开的一实施例中,第一元件为引脚,而第二元件为焊盘。

本公开的另一技术实施例为一种激光焊锡系统的光束整形方法。

本公开的一实施例中,激光焊锡系统的光束整形方法包含通过激光光源模块发出激光、执行激光校正步骤以及执行激光加工步骤。高斯光束照射于第一元件,环形光束照射于第二元件。第一元件与第二元件相邻。执行激光校正步骤包含通过偏振调整元件组使激光分为高斯光束与环形光束;通过偏振调整元件组调整高斯光束与环形光束的大小;以及决定高斯光束与环形光束的光强度比例。激光加工步骤包含通过温度传感器监测第一元件及第二元件的温度;以及根据温度传感器的监测结果调整高斯光束与环形光束的光强度。

本公开的一实施例中,通过偏振调整元件组使激光分为高斯光束与环形光束还包含通过第一偏振分光镜使激光分为第一光路与第二光路。

本公开的一实施例中,通过偏振调整元件组使激光分为高斯光束与环形光束还包含通过第二偏振分光镜使第一光路与第二光路合光,且第二光路为高斯光束。

本公开的一实施例中,通过偏振调整元件组使激光分为高斯光束与环形光束还包含通过锥形透镜组使得通过第一偏振分光镜的第一光路形成环形光束。

本公开的一实施例中,锥形透镜组包含两锥形透镜,两锥形透镜个具有平坦顶面,且通过偏振调整元件组调整环形光束的大小还包含通过步进马达调整两锥形透镜间的距离。

本公开的一实施例中,决定高斯光束与环形光束的光强度比例还包含通过波片调整第一光路与第二光路中至少一者的光强度。

本公开的一实施例中,通过偏振调整元件组调整高斯光束的大小还包含调整合光后的激光至第一元件与第二元件间的工作距离以调整高斯光束的大小。

本公开的一实施例中,决定高斯光束与环形光束的光强度比例还包含缩减第一元件的升温曲线与第二元件的升温曲线之间的差异。

本公开的一实施例中,根据温度传感器的监测结果调整高斯光束与环形光束的光强度还包含调整激光光源模块的激光出光强度。

本公开的一实施例中,第一元件为引脚,而第二元件为焊盘。

在上述实施例中,激光焊锡系统可通过偏振调整元件组对激光进行整形,藉此调整高斯光束与环形光束的大小。如此一来,可提升焊锡加工的效率,且避免不必要的能量消耗。此外,控制器可通过温度传感器的感测结果,控制偏振调整元件组及激光光源模块,使得第一元件与第二元件的温度在加工过程中维持在安全范围。如此一来,可提升焊锡加工的良率。

附图说明

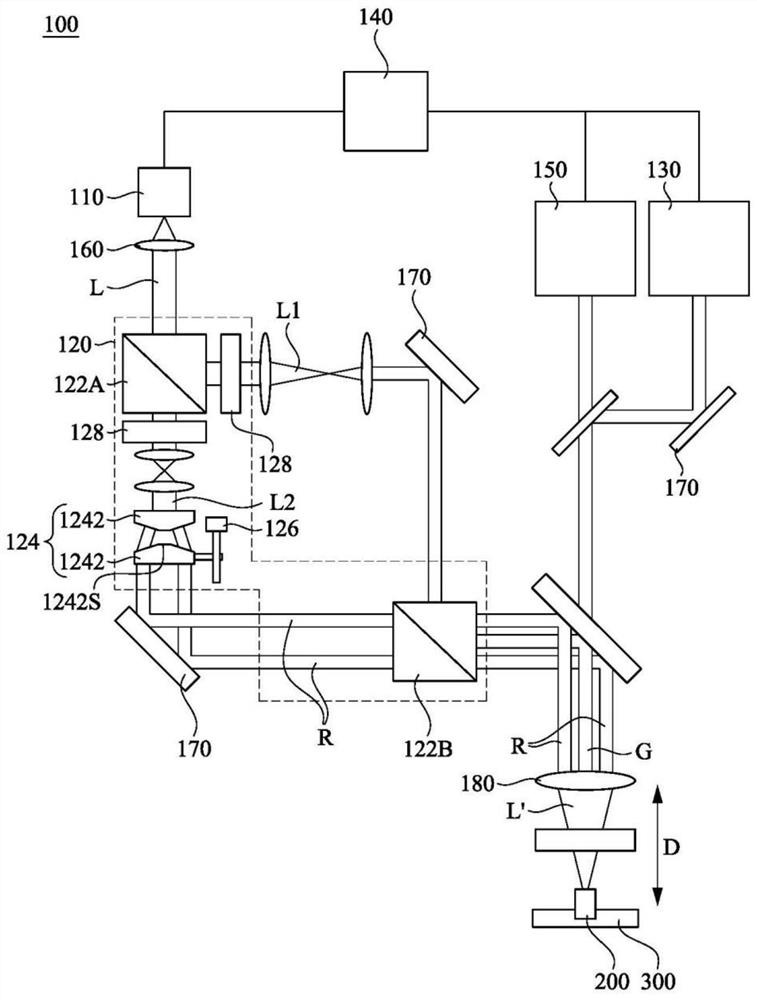

图1为根据本公开一实施例的激光焊锡系统的示意图;

图2为根据本公开一实施例的第一元件与第二元件的示意图;

图3为高斯光束与环形光束的温度示意图;

图4为根据根据本公开一实施例的第一元件与第二元件升温曲线;

图5A至图5C为根据本公开不同实施例的高斯光束与环形光束的光强度比例模拟图;

图6A至图6C为根据本公开一实施例的激光焊锡系统的光束整形方法流程图。

附图标号说明

100:激光焊锡系统

110:激光光源模块

120:偏振调整元件组

122A:第一偏振分光镜

122B:第二偏振分光镜

124:锥形透镜组

1242:锥形透镜

1242S:顶面

126:步进马达

128:波片

130:温度传感器

140:控制器

150:光感测元件

160:准直透镜

170:反射镜

200:第一元件(引脚)

300:第二元件(焊盘)

L,L’:激光

L1:第一光路

L2:第二光路

G:高斯光束

R:环形光束

ID:内径

OD:外径

W:环宽

D:工作距离

T11~T14、T21~T24:升温曲线S410、S420~S423、S430、S431~S434、S440、S450~S453:步骤

具体实施方式

以下将以附图公开本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明部分实施方式中,这些实务上的细节是非必要的。此外,为简化附图起见,一些现有惯用的结构与元件在附图中将以简单示意的方式示出之。且为了清楚起见,附图中的层和区域的厚度可能被夸大,并且在附图的描述中相同的元件符号表示相同的元件。

图1为根据本公开一实施例的激光焊锡系统100的示意图。激光焊锡系统100应用于加工第一元件200及第二元件300。激光焊锡系统100包含激光光源模块110、偏振调整元件组120、温度传感器130以及控制器140。激光光源模块110配置以发出激光L。偏振调整元件组120包含多个偏振元件以及至少一步进马达126。偏振元件配置以使激光L分为第一光路L1与第二光路L2,接着再将个别经过整形的第一光路L1与第二光路L2合光为整形后的激光L’。

偏振调整元件组120包含第一偏振分光镜122A、第二偏振分光镜122B、锥形透镜组124以及两波片(Waveplate)128。第一偏振分光镜122A可将激光L根据不同偏振态区为第一光路L1与第二光路L2。第一光路L1为高斯光束G。锥形透镜组124位于第一光路上L1,其中锥形透镜组124位于第一偏振分光镜122A与第二偏振分光镜122B之间,且锥形透镜组124配置以形成环形光束R。第二偏振分光镜122B配置以使环形光束R与高斯光束G合光成为激光L’。

锥形透镜组124包含两锥形透镜1242,两锥形透镜1242个别具有平坦的顶面1242S。两锥形透镜1242彼此相对,且步进马达126配置以调整两锥形透镜1242间的距离,藉此调整环形光束R的形状。

波片128位于第一偏振分光镜122A与第二偏振分光镜122B之间,用来调整偏振的旋转。波片128配置以调整第一光路L1与第二光路L2中至少一者的光强度。具体来说,波片128为四分之一波长波片,第一光路L1的光线依序经过波片128以及第二偏振分光镜122B,仅剩下部份偏振方向的光线。因此,皆由设置波片128在第一偏振分光镜122A与第二偏振分光镜122B之间,可调整合光后的激光L’中高斯光束G的能量。

在本实施例中,两波片128分别位于第一光路L1与第二光路L2上,且波片128位于第一偏振分光镜122A两侧,但本公开并不以此为限。在一些实施例中,两波片128可分别位于第二偏振分光镜122B的两侧。在另一些实施例中,激光焊锡系统可以只具有一个波片,位于第一光路L1与第二光路L2中的一者上。

图2为根据本公开一实施例的第一元件200与第二元件300的示意图。图3为高斯光束G与环形光束R的温度示意图。在本实施例中,第一元件200为引脚,而第二元件300为焊盘,但本公开并不以此为限。高斯光束G照射于第一元件200,环形光束R照射于第二元件300。如图1及图3所示,温度传感器130可监测第一元件200及第二元件300的温度,并通过波片128调整高斯光束G与环形光束R的光强度以控制第一元件200及第二元件300的温度。

控制器140电性连接温度传感器130、激光光源模块110以及偏振调整元件组120。控制器140可根据温度传感器130的感测结果,设置适当的波片128以及控制激光光源模块110的出光强度。

激光焊锡系统100还包含光感测元件150,配置以监测第一元件200、第二元件300、高斯光束G与环形光束R。通过光感测元件150的感测结果可得知高斯光束G与环形光束R是否分别对准第一元件200与第二元件300。控制器140可根据光感测元件150的感测结果,控制步进马达126的作动以及调整激光L’至第一元件200与第二元件300的工作距离D。如图3所示,通过步进马达126调整两锥形透镜1242间的距离,可进一步调整环形光束R的内径ID以及环宽W(即内径ID与外径OD的差值)。如此一来,可使得环形光束R的照射范围符合第二元件300需要照射的范围。激光L’至第一元件200与第二元件300的工作距离D可通过聚焦透镜180控制。如此一来,可使得高斯光束G的照射范围符合第一元件200需要照射的范围。通过这样的设计,可避免引脚与焊盘间缝隙下方的元件过热而损毁,进而增加良率。

激光焊锡系统100还包含准直透镜160,位于激光光源模块110与偏振调整元件组120之间。准直透镜160可使激光光源模块110发出的激光L准直进入第一偏振分光镜122A。激光焊锡系统100还包含分别位于第一光路L1与第二光路L2上的反射镜170,可分别将第一光路L1与第二光路L2的光线反射至第二偏振分光镜122B。

图4为根据本公开一实施例的第一元件200与第二元件300的升温曲线。升温曲线T11~T14为第一元件200在不同的激光强度下的升温曲线。升温曲线T21~T24为第二元件300在不同的激光强度下的升温曲线。升温曲线T11、T21显示的是在同一激光照射下的升温状况。根据升温曲线T11、T21可看出,在未调整光强度比利的状况下,经过3秒的照射时间后,第一元件200比第二元件300高出约200度。

图5A至图5C为根据本公开不同实施例的高斯光束G与环形光束R的光强度比例模拟图。同时参照图4与图5A。升温曲线T12、T22显示的是高斯光束G强度为10%且环形光束R强度为90%(即比例为1:9)时的升温状况。图5A为光强度比例1:9的激光L’的强度分布。同时参照图4与图5B。升温曲线T13、T23显示的是高斯光束G强度为20%且环形光束R强度为80%(即比例为2:8)时的升温状况。图5B为光强度比例2:8的激光L’的强度分布。同时参照图4与图5C。升温曲线T14、T24显示的是高斯光束G强度为30%且环形光束R强度为70%(即比例为3:7)时的升温状况。图5C为光强度比例3:7的激光L’的强度分布。

根据图4中的升温曲线T13、T23可看出,在本实施例中,当高斯光束G与环形光束R的光强度比例为2:8时,第一元件200与第二元件300的温度差异可缩减至约25度。因此,通过上述模拟以及实验数据得出的光强度比例,可设置适当的波片128以调整高斯光束G与环形光束R的光强度比例。通过选择适当的光强度比例,可避免引脚与焊盘温差过大,使得其中一者发生过热或偏冷的现象。

图6A至图6C为根据本公开一实施例的激光焊锡系统的光束整形方法流程图。在本实施例中,以图1所示的激光焊锡系统100为例。同时参照图1及图6A,激光焊锡系统100的光束整形方法起始于步骤S410,通过激光光源模块110发出激光L,并执行激光校正。激光校正的详细步骤包含步骤S420~S440。

在步骤S420中,通过偏振调整元件组120使激光L分为高斯光束G与环形光束R。如同前述,在此步骤中,偏振调整元件组120的第一偏振分光镜122A可先将激光L分为第一光路L1与第二光路L2。接着,偏振调整元件组120的锥形透镜组124使得通过第一偏振分光镜122A的第一光路L1形成环形光束R。偏振调整元件组120的第二偏振分光镜122B接着将整型后的第一光路L1(即高斯光束G)与第二光路L2(即环形光束R)合光。

在步骤S421中,判断高斯光束G及环形光束R是否分别与第一元件2000及第二元件300的大小符合。在此步骤中,控制器140可根据光感测元件150的感测结果进行判断。当步骤S421的判断结果为是,则进行步骤S422,当步骤S421的判断结果为否,则进行步骤S423。

在步骤S422中,可判断是否使用光强度比例估计值。举例来说,光强度比例估计值可以是经由前述图4以及图5A至图5C的模拟以及实验数据得出的光强度比例,但本公开不以此为限。

若步骤S422的结果为是,则执行步骤S430,监测使用光强度比例估计值的第一元件200及第二元件300的温度。若步骤S422的结果为否,则执行步骤S440,监测调整后的第一元件200及第二元件300的温度。步骤S430与步骤S440的详细内容将于图6C描述。

在步骤S423中,可通过调整两锥形透镜1242光强度比例估计值间的距离,以调整环形光束R的内径ID以及环宽W。此外,可通过调整工作距离D,以调整高斯光束G的照射范围。经过步骤S423的调整后,即可再次执行步骤S421。

接着同时参照图1及图6B,当执行完激光校正的步骤后,接着执行步骤S450的激光加工步骤。在步骤S450中,将高斯光束G照射于第一元件200,并将环形光束R照射于第二元件300。激光加工的详细步骤包含步骤S451~S453。

在步骤S451中,判断激光加工效果是否符合预计的结果。举例来说,可通过判断引脚与焊盘的焊锡熔融状态与焊接效果是否符合预期执行此步骤。当步骤S451的判断结果为是,则结束激光加工步骤。当步骤S451的判断结果为否,则执行步骤S452。

在步骤S452中,可通过温度传感器130监测第一元件200及第二元件300的温度,以判断第一元件200及第二元件300的温度是否过热。当步骤S452的判断结果为是,则再次执行步骤S440(见图6B)。当步骤S452的判断结果为否,则执行步骤S453。

在步骤S453中,根据温度传感器130的监测结果调整激光光源模块110的激光出光强度,藉此降低高斯光束G与环形光束R的光强度。

接着同时参照图1及图6C,步骤S430的步骤包含步骤S431~S434。在步骤S431中,根据光强度比例估计值决定高斯光束G与环形光束R个别光强度。在步骤S432中,利用温度传感器130取得第二元件300的温度。在步骤S433中,利用温度传感器130取得第一元件200的温度。在步骤S434中,判断第一元件200与第二元件300的温度差值是否小于门槛值。举例来说,门槛值可为图4的升温曲线T13、T23所示的温差,约为25度,但本公开不以此为限。若步骤S434的判断结果为是,则接续到图6B的步骤S450。若步骤S434的判断结果为否,则可通过波片128调整高斯光束G与环形光束R中至少一者的光强度。如此一来,可缩减第一元件200与第二元件300的升温曲线之间的差异(见图4)。接着可再次执行步骤S432、S433以取得经过调整后的第一元件200与第二元件300的温度。

步骤S440与步骤S430大致相同,其差异在于步骤S440中使用的光强度比例是已经根据温度传感器130的感测结果进行微调后的光强度比例,其详细步骤于此不再赘述。

根据上述可知,本公开的光束整形方法为即时反馈系统,可在激光加工过程中即时调整光强度比例以避免热伤害。相较于传统高斯光束,本公开的光束整形方法具有较高的自由度,可提升加工效果。此外,由于高斯光束与环形光束可个别针对第一元件与第二元件的照射范围进行调整,可避免引脚与焊盘间缝隙下方的元件过热而损毁,进而增加良率。本公开的激光焊锡系统可应用于不同型态与材料的元件,具有较高的适应性。

综上所述,本公开的激光焊锡系统及光束整形方法,可根据不同被加热元件的区域进行激光整形,且即时监测光强度比例以避免照射到引脚与焊盘的激光强度之间的比例不恰当,而造成焊盘区域无法有效被加热而使熔锡不顺畅,或者引脚部分因过热而损坏等问题。本公开的激光焊锡系统及光束整形方法,可通过偏振调整元件组对激光进行整形,藉此调整高斯光束与环形光束的大小。如此一来,可提升焊锡加工的效率,并避免不必要的能量消耗。此外,控制器可通过温度传感器的感测结果,控制偏振调整元件组及激光光源模块,使得第一元件与第二元件的温度在加工过程中达到精准控制,维持在安全范围区间内。如此一来,可提升焊锡加工的良率。

虽然本公开已以实施方式公开如上,然其并非用以限定本公开,任何本领域技术人员,在不脱离本公开的精神和范围内,当可作各种的更改与润饰,因此本公开的保护范围当视后附的权利要求所界定的为准。

- 一种用于激光束整形的四分透镜、激光束整形系统及方法

- 一种光束整形方法、光束整形装置及紫外激光器