一种基于传送带的螺套攻丝上料装置

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及螺套攻丝加工技术领域,尤其是涉及一种基于传送带的螺套攻丝上料装置。

背景技术

螺纹套(又称螺套、螺纹护套、钢丝螺套、螺纹丝套、不锈钢螺套等)是由一种高强度、高精度、表面光洁的冷轧菱形不锈钢丝精确成形的螺旋线圈,为高精度内、外螺纹同心体,能形成标准的螺纹,螺纹护套装好后能形成一个符合国际标准的高精度内螺纹,其各项性能均优于攻丝形成的螺纹。

现有的螺纹套在加工的过程中,通过人工对螺纹套进行上料,需要人工逐个将螺套置于螺套攻丝设备的加工工位上,因为人工上料效率较低,同时钻头容易误伤操作人员,亟需从设备层面进行改进。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于传送带的螺套攻丝上料装置,通过机械臂配合的双夹爪实现精确定位的上料及调整过程,并基于载板与双夹爪调整的结合实现批量化的高效上料过程。

本发明的目的可以通过以下技术方案来实现:

本发明的目的是提供一种基于传送带的螺套攻丝上料装置,包括基台、传送带、加工载板、平移夹爪、旋转夹爪,其中具体地:

传送带,设于所述基台上;

加工载板,载设于所述传送带上,所述加工载板上设有多个加工限位槽,每个所述加工限位槽中均设有限位件;

平移夹爪,设于所述传送带传送方向上的第一加工位置,所述平移夹爪能够将储料盒中的螺套夹持至加工限位槽上进行初步摆放;

旋转夹爪,设于所述传送带传送方向上的第二加工位置,所平移夹爪能够将螺套夹持并旋转,使得螺套被限位件限位至加工限位槽中,传送带将加工载板送至螺套攻丝设备的加工工位下方,以此完成螺套攻丝的上料过程。

进一步地,所述传送带通过两个同步的伺服电机驱动,所述伺服电机与外部计算机终端通信连接。

进一步地,所述传送带上设有限位凸条,加工载板限位于限位凸条之间。

进一步地,所述限位凸条为框型,所述限位凸条的尺寸与所述加工载板匹配。

进一步地,所述基于传送带的螺套攻丝上料装置还包括第一机械臂,所述平移夹爪与所述第一机械臂的末端连接。

进一步地,所述平移夹爪上设有第一激光传感器,实现第一加工位置上螺套的位置确定。

进一步地,所述基于传送带的螺套攻丝上料装置还包括第二机械臂,所述旋转夹爪与第二机械臂的末端连接。

进一步地,所述旋转夹爪上设有第二激光传感器,实现第二加工位置上螺套的位置确定。

进一步地,多个所述加工限位槽呈阵列式设于所述加工载板上,所述加工限位槽为方形槽。

进一步地,所述限位件包括四个依次设于加工限位槽四个侧壁上的限位杆,所述限位杆的端部与螺套尾部的缺口匹配。

与现有技术相比,本发明具有以下技术优势:

1)本技术方案通过机械臂配合的双夹爪实现精确定位的上料及调整过程,并基于载板与双夹爪调整的结合实现批量化的高效上料过程。

2)本技术方案构建了一种能够实现精确定位且批量化上料的加工载板结构,通过精确化的阵列定位,直接将成批的螺套载运至攻丝工位上,实现了批量化的自动化攻丝过程,显著提升了加工效率,也避免了安全隐患。

附图说明

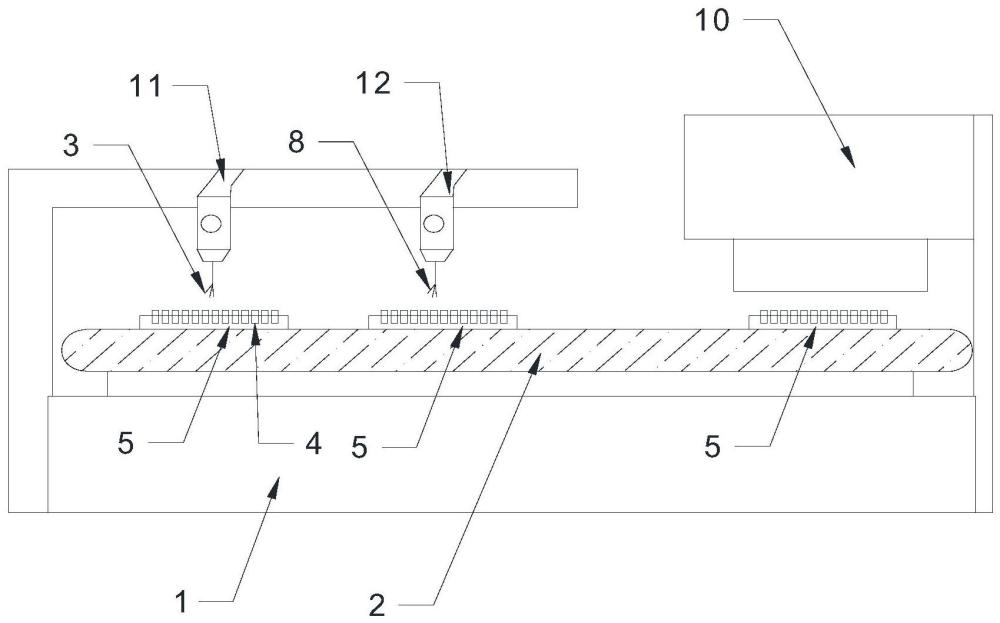

图1为本技术方案中基于传送带的螺套攻丝上料装置的结构示意图;

图2为本技术方案中加工载板的结构示意图。

图3为本技术方案中限位凸条的设置结构示意图。

图4为本技术方案中加工限位槽的结构示意图。

图中:1、基台,2、传送带,3、平移夹爪,4、螺套,5、加工载板,6、加工限位槽,7、限位件,8、旋转夹爪,9、限位凸条,10、螺套攻丝设备,11、第一机械臂,12、第二机械臂。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法、算法等特征,均视为现有技术中公开的常见技术特征。

本发明中基于传送带的螺套攻丝上料装置,通过机械臂配合的双夹爪实现精确定位的上料及调整过程,并基于载板与双夹爪调整的结合实现批量化的高效上料过程。螺套攻丝上料装置具体包括基台1、传送带2、加工载板5、平移夹爪3、旋转夹爪8,其中具体地参见图1至4。

传送带2设于基台1上,传送带2通过两端的两个同步的伺服电机驱动,所述伺服电机与外部计算机终端通信连接,传送带2的启停动作均由伺服电机的启停进行传动,伺服电机的启停由外部计算机终端直接控制。传送带2上设有限位凸条9,加工载板5限位于限位凸条9之间。限位凸条9为框型,所述限位凸条9的尺寸与加工载板5匹配。

加工载板5载设于所述传送带2上,所述加工载板5上设有多个加工限位槽6,每个所述加工限位槽6中均设有限位件7;多个加工限位槽6呈阵列式设于所述加工载板5上,加工限位槽6为方形槽。限位件7包括四个依次设于加工限位槽6四个侧壁上的限位杆,限位杆的端部与螺套4尾部的缺口匹配。能够实现精确定位且批量化上料的加工载板结构,通过精确化的阵列定位,直接将成批的螺套载运至攻丝工位上,实现了批量化的自动化攻丝过程,显著提升了加工效率,也避免了安全隐患。

平移夹爪3设于所述传送带2传送方向上的第一加工位置,平移夹爪3能够将储料盒中的螺套4夹持至加工限位槽6上进行初步摆放。基于传送带的螺套攻丝上料装置还包括第一机械臂11,平移夹爪3与所述第一机械臂的末端连接。平移夹爪3上设有第一激光传感器,实现第一加工位置上螺套4的位置确定。第一激光传感器直接与外部计算机终端通信连接,通过第一激光传感器对螺套4及限位槽6的位置进行确定的技术为现有技术,在此不再赘述。平移夹爪3主要在第一机械臂的配合下实现下移-抓取-上移-平移-下移-释放的循环。

旋转夹爪8设于所述传送带2传送方向上的第二加工位置,所平移夹爪3能够将螺套4夹持并旋转,使得螺套4被限位件7限位至加工限位槽6中,传送带2将加工载板5送至螺套攻丝设备10的加工工位下方,以此完成螺套攻丝的上料过程。基于传送带的螺套攻丝上料装置还包括第二机械臂12,所述旋转夹爪8与第二机械臂12的末端连接。旋转夹爪8上设有第二激光传感器,实现第二加工位置上螺套4的位置确定。通过第二激光传感器对螺套4及限位槽6的位置进行确定的技术为现有技术,在此不再赘述。旋转夹爪8主要在第二机械臂的配合下实现下移-抓取-下压且旋转-释放的循环,即将限位杆的端部与螺套4尾部的缺口匹配后,此时再无法旋转,旋转夹爪8复位进入下一次夹持式旋转的过程。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种具有上料装置的钳子胶套组装装置

- 一种压力机床的上料装置及基于该上料装置的多道次压制方法

- 一种具有上料功能的钳柄胶套安装装置

- 一种用于盘套类零件的上料装置

- 一种结合传送带的粉料用干燥装置

- 一种基于攻丝机的钢丝螺套的安装装置及安装方法

- 一种基于攻丝机的钢丝螺套的安装装置及安装方法