一种基于前后端振速优化的PMNT超声波除冰换能器

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及超声除冰技术领域,更具体的说是涉及一种厚度振动型PMNT 夹心式压电换能器。

背景技术

随着航空技术的发展,飞机成为重要的出行、运输方式之一,飞行安全始终是航空领域的一个焦点问题。调查发现,飞机结冰是引发飞机失事和事故的重要原因之一,飞机积冰对飞行安全产生了巨大威胁,而现有的除冰方法在能耗、重量等方面表现不尽如人意,还存在着诸多亟需改进的地方,航空领域迫切需要找到一种具有突破性的、更加有效的除冰方法。而超声波除冰是一种新型的除冰方法,其除冰的基本原理是:当超声波在飞机蒙皮与冰层间传播时,由于传播介质的属性不同,会在蒙皮和冰的界面产生速度差,而该速度差会进一步产生界面剪切力。当所产生的界面剪切力超过冰与板的粘接强度时便能够将冰从蒙皮上除下。

超声波可以由压电换能器产生。压电换能器是利用压电材料的压电、逆压电效应将电能与机械能、声能进行互换的器件。现有的换能器均不是以除冰为目的而设计的,因而在性能、体积、重量等方面难以令人满意。

通常情况下,基于压电材料的换能器包括弯曲振动模式换能器、夹心式厚度振动型换能器、扭转振动模式换能器等。

弯曲振动换能器最为常见的是板弯曲,其振动模式与鼓的简支边界振动较为接近,其基本原理是将两个极化方向相反的压电板粘在一起,当对该板施加交变电压时,上下板的伸缩变形会最终转化为该振子的弯曲振动。工程中通常会将金属片和压电陶瓷片一起构成振动板,直接作为声辐面。弯曲振动换能器具有体积小、重量轻等优点;但此种换能器由于其弯曲振子需要一定的振动空间,当振动声波经过空气再由空气进入板的过程中会出现反射、再反射等现象,在此过程中会有较大的能量损耗,使得真正传入板中的能量大大减小,因此粘在板面除冰时效果不明显。

夹心式厚度振动型压电换能器是使用较多一种,其设计理论已趋于成熟,原理也最为简单:如图1所示的PZT夹心式换能器,在一块沿厚度方向极化的压电片上下表面通过电极施加交变电压以后能够实现振动发声。实际工程中为了提高声辐射效率、超声波指向性、增加频带宽度等目的,会给压电片增加前辐射头、过渡层、背板吸波材料等部件。对于飞机除冰而言,采用厚度振动型的换能器能够很方便的安装以及取下,而且压电振子发出的能量通过固体与固体传播的方式直接进入板的内部,不会产生过多的超声能量损耗。一般使用的夹心式厚度振动型换能器输出稳定、功率容量大。

因此,如何提供一种保持夹心式厚度振动型压电换能器优点,且能够对其体积重量进一步优化的换能器,是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种基于前后端振速优化的PMNT超声波除冰换能器,旨在解决上述技术问题。

为了实现上述目的,本发明采用如下技术方案:

一种基于前后端振速优化的PMNT超声波除冰换能器,包括前盖板和后盖板;还包括夹设在所述前盖板和后盖板之间的两块压电片;所述前盖板与所述压电片之间、两块所述压电片之间以及所述后盖板与所述压电片之间均垫设有电极片;所述后盖板、压电片和电极片均开设有贯通的同心圆孔,所述前盖板朝向所述电极片的一面开设有与所述同心圆孔对应的螺纹孔,所述同心圆孔和螺纹孔依次相连形成衔接通道;螺栓由所述后盖板方向进入所述衔接通道,并与所述螺纹孔螺纹连接。

通过上述技术方案,本发明的设计着眼于飞机除冰的需要,在继承夹心式厚度振动型换能器输出稳定、功率容量大等设计优点的同时,对换能器的整体结构进行优化设计,使夹心式压电换能器的体积和重量大大减小,同时,当打开超声电源时,由压电片振动产生的声波通过电机片直接进入蒙皮内部,超声能量的损耗大大减少。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述压电片为PMNT压电陶瓷。压电片往往决定了换能器的功率,为取得更好的除冰效果,压电片的材料选用PMNT压电陶瓷,该材料的机电耦合系数在0.7以上,对于压电系数、机电转换效率和应变量有很大的优势。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,两块所述压电片的尺寸相等,厚度均为5mm,外径均为20mm。能够减小其体积和重量。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述后盖板上的所述同心圆孔内壁具有与所述螺栓适配的螺纹。提高连接结构的稳定性,且能够对前盖板和后盖板之间的预紧力进行调整。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述螺栓选用M6规格,所述螺栓的直径为6mm,材料为40Cr。能够满足结构强度和尺寸使用需求。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述压电片和电极片上的所述同心圆孔内径为8mm。为了避免与螺栓接触产生导电或者摩擦。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述后盖板和所述电极片之间、所述电极片和所述压电片之间、所述电极片和所述前盖板之间均通过环氧树脂胶进行粘结。提高连接结构的稳定性。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述电极片的厚度为0.5mm,材质为黄铜;两个所述压电片之间的所述电极片为正电极,所述后盖板与所述压电片之间的所述电极片、所述压电片与所述前盖板之间的所述电极片均为负电极。能够满足连接的通电需求。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述后盖板的材料为45号钢,所述后盖板的内外径均与所述压电片相等;所述后盖板的长度为16.7mm。能够减小其体积和重量。

优选的,在上述一种基于前后端振速优化的PMNT超声波除冰换能器中,所述前盖板的材料为铝镁合金,所述前盖板的外形呈喇叭型;所述前盖板朝向所述电极片一端的外径为20mm,且与所述压电片的外径相同,所述前盖板远离所述电极片一端的直径为26.6mm;所述前盖板的长度为17.3mm。能够减小其体积和重量。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种基于前后端振速优化的PMNT超声波除冰换能器,具有以下有益效果:

1、本发明的设计着眼于飞机除冰的需要,在继承夹心式厚度振动型换能器输出稳定、功率容量大等设计优点的同时,对换能器的结构尺寸进行优化设计,使夹心式压电换能器的体积和重量大大减小。

2、当打开超声电源时,由压电片振动产生的声波通过前垫片直接进入蒙皮内部,超声能量的损耗大大减少。

3、所设计的压电换能器采用了PMNT材料,性能优异,换能器功率较大。

4、该换能器易于加工,易于装配,易于安装,有巨大应用前景。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1附图为现有的PZT换能器的结构主视图;

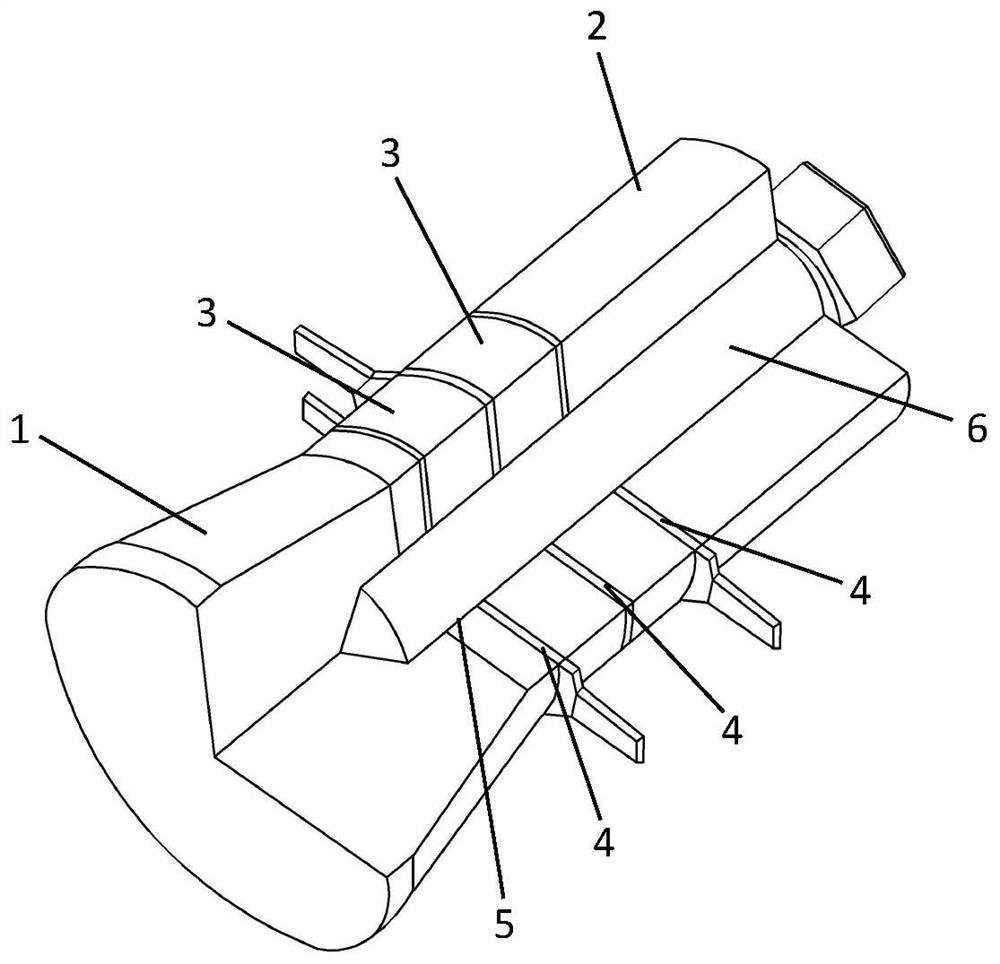

图2附图为本发明提供的基于前后端振速优化的PMNT超声波除冰换能器结构示意图;

图3附图为本发明提供的基于前后端振速优化的PMNT超声波除冰换能器结构主视图;

图4附图为本发明提供的基于前后端振速优化的PMNT超声波除冰换能器除冰模型图;

图5附图为本发明提供的基于前后端振速优化的PMNT超声波除冰换能器激励作用下点的应力幅值随频率变化图;

图6附图为本发明提供的基于前后端振速优化的PMNT超声波除冰换能器在最佳频率激励下板冰界面XY剪应力分布图。

其中:

1-前盖板;

2-后盖板;

3-压电片;

4-电极片;

5-衔接通道;

6-螺栓;

7-PZT夹心式换能器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见附图2和附图3,本发明实施例公开了一种基于前后端振速优化的 PMNT超声波除冰换能器,包括前盖板1和后盖板2;还包括夹设在前盖板1 和后盖板2之间的两块压电片3;前盖板1与压电片3之间、两块压电片3之间、以及后盖板2与压电片3之间均垫设有电极片4;后盖板2、压电片3和电极片4均开设有贯通的同心圆孔,前盖板1朝向电极片4的一面开设有与同心圆孔对应的螺纹孔,同心圆孔和螺纹孔依次相连形成衔接通道5;螺栓6 由后盖板2方向进入衔接通道5,并与螺纹孔螺纹连接。

为了进一步优化上述技术方案,压电片3为PMNT压电陶瓷。

为了进一步优化上述技术方案,两块压电片3的尺寸相等,厚度均为 5mm,外径均为20mm。

为了进一步优化上述技术方案,后盖板2上的同心圆孔内壁具有与螺栓6 适配的螺纹。

为了进一步优化上述技术方案,螺栓6选用M6规格,螺栓6的直径为 6mm,材料为40Cr。

为了进一步优化上述技术方案,压电片3和电极片4上的同心圆孔内径为8mm。

为了进一步优化上述技术方案,后盖板2和电极片4之间、电极片4和压电片3之间、电极片4和前盖板1之间均通过环氧树脂胶进行粘结。

为了进一步优化上述技术方案,电极片4的厚度为0.5mm,材质为黄铜;两个压电片3之间的电极片4为正电极,后盖板2与压电片3之间的电极片4、压电片3与前盖板1之间的电极片均为负电极。

为了进一步优化上述技术方案,后盖板2的材料为45号钢,后盖板2的内外径均与压电片3相等;后盖板2的长度为16.7mm。

为了进一步优化上述技术方案,前盖板1的材料为铝镁合金,前盖板1 的外形呈喇叭型;前盖板1朝向电极片4一端的外径为20mm,且与压电片3 的外径相同,前盖板1远离电极片4一端的直径为26.6mm;前盖板1的长度为17.3mm。

压电片3往往决定了换能器的功率,为取得更好的除冰效果,压电片3 的材料选用PMNT压电陶瓷,该材料的机电耦合系数在0.7以上,压电系数、机电转换效率和应变量方面大有优势;对于径向尺寸较大的换能器,将压电陶瓷元件的直径设置为小于声波波长的1/4,可以避免换能器的纵向共振频率与其他元器件径向振动耦合,保证换能器的效率,根据公式

得出λ

电极片4在本结构中采用厚度为0.5mm的黄铜,经过精细打磨后作为电极。其中,位于两个压电片3之间的黄铜作为正电极,位于其中一个压电片3 与后盖板2之间、另一个压电片3与前盖板1之间的黄铜作为负电极。正电极绝缘与使用过程中能够碰到的地方,使用电更安全。同时,为了尽量提高超声波在换能器内部传输时的效率,除了采用螺栓6施加预紧力的连接方式,在电极片4和压电片3、电极片4和后盖板2、电极片4和前盖板1之间用环氧树脂胶进行粘接,良好的粘接效果同时满足机械性能的使用要求,也具有优良的超声波传播性能。

后盖板2的作用是通过螺栓6的连接对压电片3施加作用力,因此在材料的选择上有一些限制:应选用密度较大的材料;并且为了得到较高的机电转换效率,材料内部的机械损耗越小越好;换能器的后盖板2长期处于交变的荷载作用下,因此要求材料的机械疲劳强度较大,能够保证在其生命周期内不产生强度疲劳破坏;此外,后盖板2结构应该在高强度的振动过程中应与晶片的接触面保持平整,否则,易导致压电陶瓷片的破坏。综合上述条件及经济性的考虑之后,选定刚度较大且加工较为简便的45号钢作为后盖板2 材料。后盖板2为圆柱形,为使预应力螺栓通过,将后盖板2中心开孔,根据计算,孔径为8mm。在后盖板2与预应力螺栓的接触面上设计一圈凸台,凸台可以改善接触质量。后盖板端面的直径为20mm,与压电陶瓷片的外径相同,根据方程:

可计算出后盖板2长度为16.7mm。

螺栓6是换能器的重要部件,它起着连接换能器各部件、施加预紧力的作用,螺栓6的存在可以提高换能器的稳定性及可靠性,保证换能器的振动在各部件之间有效的传递,并且螺栓6对换能器施加预紧力使得换能器各部件都处于压应力状态,有效的防止部件碎裂破坏。预应力螺栓的粗细决定了换能器功率的大小,因此,为保证换能器在振动过程中的机械强度,螺栓6 横截面的直径应在换能器横向尺寸的1/4至1/3之间。在本设计中,由于压电陶瓷片的直径为20mm,再考虑到制造上的简便,取螺栓6的直径为6mm,因此螺栓6与螺母选择40Cr与M6。

为了提高换能器的振速比,本次设计选用较为轻质、声速较高的铝镁合金作为前盖板1的材料。前盖板1的外形呈喇叭型,可以调节换能器的指向性,在与压电片3接触的端面开有螺纹孔,预应力螺栓可通过此孔与前盖板1 连接。铝镁合金的强度与硬度都较好,还有良好的导热能力,有利于换能器进行散热。前盖板1小端面的直径为20mm,与压电陶瓷片的外径相同,根据公式:

经过优化设计得到大端面,即辐射端面的直径为26.6mm,总长度为 17.3mm。

电极片4的主要功用是施加电场,但它同时需要具备散热等功能。本设计中,将压电陶瓷片之间的电极片4作为正电极,压电片与前、后盖板之间的电极片4作为负电极,这主要是考虑到用电安全问题,正电极片应与可以被人触碰到的部分相隔离。出于经济型考虑,电极片4的材料采用黄铜,经过精细打磨后作为电极,电极的形状为环状,其内、外径尺寸与压电陶瓷晶片相同,外径为20mm,内径为8mm,厚度取为0.5mm。

本发明的工作原理如下:通过电极片4对换能器施加电压,利用压电片3 的逆压电效应产生振动,进而产生超声波。

对所设计的夹心式压电换能器进行有限元模拟以验证所设计的换能器是否能将板背面的冰除下。将本发明换能器的板冰模型进行必要的简化,简化后的换能器及板冰模型如图4所示。

(1)材料参数

PMNT压电陶瓷材料参数如下:

柔度系数矩阵:

压电常数矩阵:

介电常数矩阵:

PMNT陶瓷密度:ρ=7.6×10

用于模拟飞机蒙皮的铝板以及冰层的尺寸均为300mm×210mm×2mm,材料参数如表1:

表1铝板于覆冰材料属性

(2)边界条件

换能器在板上的安装距离可由公式确定,这里取d=150mm,螺栓6底端与金属板采用粘接约束。两压电片3中间界面施加100V电压同时两端施加0V 电压。这代表进行频谱分析时,会在压电片上产生交变电压。金属板采用四边固支的方式用于模拟飞机蒙皮的铆接形式,金属板指的是模拟飞机蒙皮的一块板子。

(3)计算分析

先对整个除冰结构进行谐振分析。为了找到最佳的除冰频率,在板冰界面处随机选择了几个点,输出其XY剪应力和频率的关系,如图5所示。从图中不难得出,在该换能器激励下,除冰的最佳频率为55.2kHz。

在最佳频率55.2kHz激励下,板冰界面的剪应力分布如图6所示。由该实验数据可知,积冰与不同粗糙度的铝板之间的剪切强度绝大多数情况处于 0.794MPa至9.620MPa之间。为了使得研究对象更加具有一般性,认为蒙皮铝板与积冰的剪切强度为0.3MPa左右。由图中可以看出,板冰界面间的剪应力绝大部分区域的绝对值均大于2MPa,结合图6中随机选的几个点最大应力分别为3.158MPa、4.730MPa、1.470MPa、5.377MPa,可以得出结论,该换能器能够将给定板面的冰除下。

(4)性能对比分析

将所设计的基于前后端振速优化的PMNT超声波除冰换能器和PZT夹心式换能器作对比。PZT夹心换能器现在常用于超声清洗,制作简单,造价便宜,有着优良的除冰性能。但是该换能器结构较重,体积也相对较大,若应用到实际的飞机除冰中会给飞机增加较大的质量。这会使得其在航空领域的应用大大受限。本发明基于前后端振速优化的PMNT超声波除冰换能器在性能分析结果中可知,本发明的换能器能够在板冰界面间产生足够的剪应力,因此也能很好的达到除冰的目的。从结构图中可以看出本发明的换能器在体积上相比PZT夹心换能器小很多,最大高度和最大半径都明显减小,重量也随之减小,这对于航空的轻型化设计是非常重要的。两个换能器的重量和尺寸参数如表2列出。

表2 PMNT压电换能器和PZT夹心式换能器结构参数对比

由上面对比表可以看出,在同样能够达到除冰目的的前提下,所设计的基于前后端振速优化的PMNT超声波除冰换能器的重量仅为PZT夹心式换能器的28.1%,最大高度不到其84%。重量和体积上都大大减小,但是却能够保证除冰所需要的功率。对于整个飞机而言,整机除冰需要采用大量的换能器,因而采用高功率密度的换能器十分有必要。每一个换能器减重超过70%的减重效果对于推进超声除冰技术的应用具有重大意义。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。