一种提高预应力碳板静载锚固性能的方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及建筑物加固技术领域,尤其涉及一种提高预应力碳板静载锚固性能的方法。

背景技术

预应力碳纤维板加固技术,结合了碳纤维板高拉伸强度(≥2400MPa)和体外预应力的特点,是一种用于对桥梁、高速公路及民间领域混凝土构件的补强和加固的工艺。预应力加固技术是将碳纤维板提前施加至某一张拉应力(比如1150MPa),然后粘贴在加固构件上,永久保持预应力。

专利CN111735679A公开了一种用于碳纤维板拉伸强度测试的制样方法,该专利中强调通过控制支撑物的厚度、胶层厚度以及控制锚固加强片的长度等方法,实现了提高碳纤维板拉伸强度的效果。但该项专利中仅用于实验室环境下碳纤维板的强度测试,在实际工程应用中,碳纤维板的应用宽度远远大于该专利中的宽度范围,采用该专利中的测试方法在实际预应力碳纤维板的锚固中,对碳纤维板锚固静载性能的提高很有限。

在实际工程经验和科研中发现,锚具的锚固效率是有效发挥碳纤维板高强度的前提。碳纤维板为脆性材料,在实际施工中,由于碳纤维板的尺寸较大,而现有锚具的锚固性能不足,经常出现应力集中,导致碳纤维板提前破坏剥离或从锚具中抽出,仅能发挥碳纤维板强度的50%-80%。因此,在实际施工中经常出现碳纤维板未张拉到设定应力就提前断裂的现象,导致安全性和稳定性大大降低。

发明内容

鉴于现有技术中的上述缺陷或不足,期望提供一种可有效发挥碳板强度,确保加固结构的安全性和稳定性,提高加固性能的提高预应力碳板静载锚固性能的方法。

本发明提供的一种提高预应力碳板静载锚固性能的方法,包括如下步骤:

材料准备,裁切长条状的碳纤维板,对所述碳纤维板的端部锚固部位的上下面进行喷砂处理,对材质为硬质7075铝合金的楔块的锚固部位进行喷砂处理,擦除所述碳纤维板和楔块的喷砂部位的浮灰,并用混合均匀的K-801双组份结构胶对所述碳纤维板和楔块的喷砂部位进行润洗,润洗即采用所述K-801双组份结构胶涂抹形成均匀的薄层,然后进行反复刮除,直至无肉眼可见的胶体颗粒;

铜丝安装,在所述楔块的喷砂部位均匀涂抹一层所述K-801双组份结构胶,然后即刻将多根铜丝等间距的布置到所述楔块涂抹K-801双组份结构胶的表面,且不能扰动,所述铜丝的轴向垂直于所述碳纤维板的长度方向,所述铜丝的直径为0.4-0.5mm,且长度大于所述楔块的宽度,相邻的所述铜丝的间距为20-40mm;

装配锚具,采用所述K-801双组份结构胶将锚具装配到所述碳纤维板上;

结构胶清理及固化,对所述锚具与碳纤维板之间多余的所述K-801双组份结构胶进行清理,并固化;

预紧处理,对所述锚具进行预紧处理,安装完成。

优选的,所述材料准备步骤中的所述碳纤维板的宽度为100mm或50mm。

优选的,所述装配锚具步骤具体为将所述碳纤维板的两端一一对应的穿过两个锚头,使所述锚头分别靠近所述碳纤维板的中部,所述锚头的楔形孔道的大口朝外,将所述楔块与碳纤维板的锚固部位贴合,保证所述碳纤维板的锚固部位上下面的所述楔块对称,所述楔块的薄端朝向所述锚头,然后用塑料膜将所述碳纤维板的端部和楔块一同包裹,用燕尾夹对称分布夹持在所述楔块的两侧。

优选的,所述结构胶清理及固化步骤具体为:待所述K-801双组份结构胶初步表干,手触变为橡皮泥状后,拆除所述燕尾夹,清除所述楔块四周挤出的胶体和所述塑料膜,静置不少于48h。

优选的,所述预紧处理步骤具体为:移动所述锚头将其套在对应的所述楔块上,采用锚头安装工装将所述楔块顶入所述锚头内的楔形孔道内,将所述楔块和锚头进行预紧,安装完成。

优选的,所述铜丝安装步骤中相邻的所述铜丝的间距为30mm。

优选的,所述材料准备步骤中的所述碳纤维板和楔块的锚固部位均采用60-80目黑刚玉进行喷砂处理;所述碳纤维板的喷砂压力为0.2-0.3MPa,所述楔块的喷砂压力为0.45-0.55MPa

相对于现有技术而言,本发明的有益效果是:

本发明的方法通过对碳纤维板和楔块的锚固部位的喷砂处理,并对喷砂部位进行润洗、引入铜丝控制胶层厚度、选取硬质7075铝合金楔块等多方面的技术手段,对碳纤维板的锚固进行了改进。在加固作业的实际施工中,对大尺寸的碳纤维板形成了极佳的锚固效果,提高了预应力碳板的静载锚固性能,确保了加固体系中碳纤维板的结构强度能够得到充分发挥,进一步的提高了碳纤维板预应力加固体系的性能。

应当理解,发明内容部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

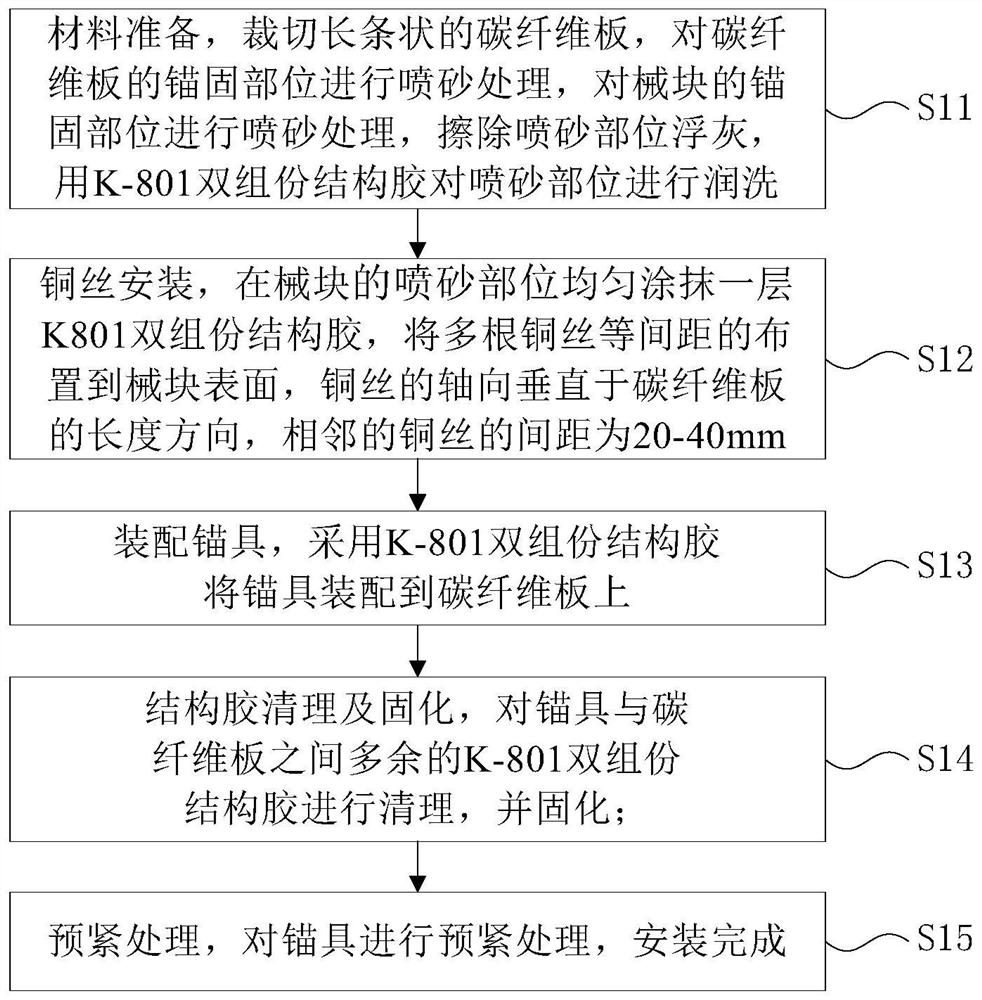

图1为提高预应力碳板静载锚固性能的方法的流程框图。

图2为锚具的结构示意图;

图3为锚具的俯视结构示意图;

图4为锚具配过程中的剖面结构示意图;

图5为锚具的剖面结构示意图。

图中标号:11、碳纤维板;12、楔块;13、铜丝;14、锚头;15、楔形孔道。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

请参考图1~图5,本发明的实施例提供了一种提高预应力碳板静载锚固性能的方法,包括如下步骤:

S11材料准备,裁切宽度为50mm或100mm的长条状的碳纤维板11,采用60-80目黑刚玉对碳纤维板11的端部锚固部位的上下面进行喷砂处理,喷砂压力为0.2MPa,采用60-80目黑刚玉对材质为硬质7075铝合金的楔块12的锚固部位进行喷砂处理,喷砂压力为0.45MPa,擦除碳纤维板11和楔块12的喷砂部位的浮灰,并用混合均匀的K-801双组份结构胶对碳纤维板11和楔块12的喷砂部位进行润洗,润洗即采用K-801双组份结构胶涂抹形成均匀的薄层,然后采用壁纸刀进行反复刮除,直至无肉眼可见的胶体颗粒;

S12铜丝安装,在楔块12的喷砂部位均匀涂抹一层K-801双组份结构胶,然后即刻将多根铜丝13等间距的布置到楔块12涂抹K-801双组份结构胶的表面,且不能扰动,铜丝13的轴向垂直于碳纤维板11的长度方向,铜丝13的直径为0.45mm,且长度大于楔块12的宽度,相邻的铜丝13的间距为30mm;

S13装配锚具,将碳纤维板11的两端一一对应的穿过两个锚头14,使锚头14分别靠近碳纤维板11的中部,锚头14的楔形孔道15的大口朝外,将楔块12与碳纤维板11的锚固部位贴合,保证碳纤维板11的锚固部位上下面的楔块12对称,楔块12的薄端朝向锚头14,然后用塑料膜将碳纤维板11的端部和楔块12一同包裹,用燕尾夹对称分布夹持在楔块12的两侧;

S14结构胶清理及固化,待K-801双组份结构胶初步表干,手触变为橡皮泥状后,拆除燕尾夹,清除楔块12四周挤出的胶体和塑料膜,静置不少于48h;

S15预紧处理,移动锚头14将其套在对应的楔块12上,采用锚头安装工装将楔块12顶入锚头14内的楔形孔道15内,将楔块12和锚头15进行预紧,安装完成。

本申请主要是解决碳纤维板在实际施工过程中存在的技术问题。实际施工中的碳纤维板的尺寸(常规为宽50mm或100mm)相较于碳纤维板的抗拉强度检测试样的尺寸(宽12.5mm)要大得多,大尺寸的碳纤维板锚固难度更大,胶层的厚度更难控制。

本申请通过多方面的技术改进获得了更加优化的预应力碳纤维板锚固性能,使得碳纤维板的抗拉强度得到了更加充分的发挥。为使各个技术点的技术效果更加直观,进行了一系列的正交试验对比,如表1-4所示。

表1碳纤维板和楔块喷砂面润洗对锚具静载锚固性能的影响

其中每组数据均测试5条碳纤维板,极限拉应力及锚具效率系数均求取平均值。

通过表1不难发现:楔块及碳纤维板喷砂部位的润洗对预应力碳板的静载锚固性能具有较大影响,经润洗后的宽50mm,厚3mm的预应力碳板静载锚固性能比不润洗提高了23.5%,经润洗后的宽100mm,厚2mm的预应力碳板静载锚固性能比不润洗提高了20.7%。此外,碳纤维板表面不润洗的影响效果明显高于械块。从碳纤维板的破坏形式来看,械块和碳纤维板不润洗,碳纤维板达到极限拉力前均从械块中滑脱,发生了非正常破坏。

同时也发现宽度小的碳板对静载锚具性能更加敏感,这是因为宽度越小,碳纤维板表面的载荷分布越均匀,不会出现局部应力集中的情况,极限拉应力越大。

润洗的目的主要有两个:一是清除楔块及碳板表面残留的浮灰和浮油,防止影响结构胶与碳纤维板和楔块的锚固部位的有效粘接面积;二是将碳纤维板和楔块的锚固部位提前涂抹一层结构胶,提前将结构胶渗入到粗糙面的毛细孔内,提高后续的界面粘接性能。结构胶初步固化时间为3-5min,当初步固化后,流动困难,如果不提前润洗,结构胶涂抹到楔块表面后很难在短时间内充分浸润碳纤维板,再加上碳纤维板表面活性基团少,如果没有充分进行浸润,械块和碳纤维板表面的粘接能力就会大大降低。

表2铜丝的放置和方向对锚具静载锚固性能的影响

其中每组数据均测试5条碳纤维板,极限拉应力及锚具效率系数均求取平均值。

通过表2,对比各组数据,不难发现:粘接面放铜丝后对其锚固性能影响很大。其中,沿受力方向放置铜丝相比于不放铜丝,对比1,3组数据,宽50mm,厚3mm的预应力碳板静载锚固性能最大提高了9.5%,对比1,4组数据宽100mm,厚2mm的预应力碳板静载锚固性能最大提高了11%;而垂直于受力方向放置铜丝相比于不放铜丝,预应力碳板静载锚固性能分别提高了25%和22%;而垂直于受力方向放置铜丝相比于沿受力方向放置铜丝,预应力碳板静载锚固性能最大分别提高了19.3%和15.1%。此外,沿受力方向看,铜丝的间距对静载锚具性能有些影响,其中间距20mm的50mm宽,3mm厚碳板性能最佳,间距30mm的100mm宽,2mm厚碳板性能最佳。

从破坏形式发现,粘接面不放铜丝的碳纤维板从楔块中抽出,发生滑脱,而放置铜丝的碳纤维板破坏均从中间或边缘部分整体散丝段破坏。分析其原因在于:相比于不放铜丝,放置铜丝后,经过燕尾夹的挤压,胶体触变性较好,胶层的厚度控制的更加均匀,在受力过程中应力的分布更加均匀。

而同样是放置了铜丝,由于碳纤维板锚固部位的宽度为50mm,长度为150mm。从碳纤维板破坏形式可以看出,沿受力方向铺设铜丝的,其中间距10mm的碳纤维板最终破坏时均表现为宽度方向部分碳板出现滑脱且出现轻微劈裂现象,这是因为铜丝铺设数量过多,有效粘接面积降低。而间距为20mm的100mm宽,2mm厚碳板中间夹持铜丝部位有轻微劈裂现象,50mm宽,3mm厚碳板边缘部位劈裂且碳板有轻微滑脱现象。间距为30mm的100mm宽,2mm厚碳板边缘部位发生轻微劈裂后整体炸裂开,50mm宽,3mm厚碳板边缘部位劈裂且碳板有轻微滑脱现象。而垂直于受力方向铺设铜丝的,碳纤维板在破坏前边缘部位并未提前破坏,而是中间段整体破坏。

分析其原因在于,沿受力方向铺设铜丝的碳纤维板,间距较小时,铜丝铺设数量较多,有效粘接面积稍有下降。当间距增大后,碳板边缘部位均发生劈裂,其边缘部位难以有效保证粘接和胶层厚度,当外界载荷足够大时,发生应力集中,提前破坏出现应力集中。而垂直于受力方向铺设铜丝的,其胶层厚度相比于沿受力方向铺设铜丝的更加均匀,碳纤维板受力时,应力分布更加均匀。

表3相邻铜丝布置间距对锚具静载锚固性能的影响

其中每组数据均测试5条碳纤维板,极限拉应力及锚具效率系数均求取平均值。

通过表3对比,碳纤维板的破坏形式均为中间部位或边缘部位散丝炸裂。铜丝的布置间距在20-40mm之间时,预应力碳板的锚具静载性能变化较小,而间距大于40mm后,楔块的喷砂部位(长150mm)的铜丝仅可存1-3根,胶层厚度的均匀性难以得到有效保证。

表4不同材质楔块对锚具静载锚固性能的影响

其中每组数据均测试5条碳纤维板,极限拉应力及锚具效率系数均求取平均值。

通过表4,发现楔块材质对锚固性能影响较大,硬质7075铝合金材质的楔块锚固性能相比于40Cr和2011铝合金均要好。从数据发现,对于硬质7075铝合金和2011铝合金,宽50mm,厚3mm的预应力碳板静载锚固性能提高了45.8%,宽100mm,厚2mm的预应力碳板静载锚固性能提高了50%。对于硬质7075铝合金和40Cr材质,预应力碳板静载锚固性能分别提高了31%和32%。

从破坏形式我们发现,2011铝合金由于较软,在受到较大应力后,前端的楔块挤压变形后顶到了张拉挡板,发生变形,进而从锚具中抽出,发生非正常破坏。而40Cr材质楔块由于楔块前端“切口效应”,使得锚具前端碳纤维板发生劈裂,形成散丝而呈现非正常破坏。

预应力碳纤维板的静载锚固性能ηa计算公式如下:

ηa=FTu/Fptk;

Fptk=Apk×fptk;

其中:Apk为预应力碳纤维板的截面积(mm

fptk为预应力碳纤维板的极限抗拉强度为2400MPa;

Fptk为预应力碳纤维板公称极限拉应力(kN);

FTu为预应力碳纤维板实测极限拉应力(kN)。

综上,通过多项试验进行对比验证,本申请的方法对大尺寸的碳纤维板的加固性能的提升极大。应用到实际施工中,取得了极好的效果,对预应力碳板加固体系的性能有了极大的提高。

在本说明书的描述中,术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

在本说明书的描述中,术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。