用于辅助合金铸造的超声装置和合金铸造系统

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于金属材料加工的技术领域,特别是涉及一种用于辅助合金铸造的超声装置和合金铸造系统。

背景技术

当前,针对合金铸造的改良方法主要通过变质处理或者电磁搅拌处理的方式实现。其中,变质处理是指将促进合金形的核心元素添加至合金当中,也即通过人为方式增加合金熔体中核心数量,以达到细化晶粒的目的;电磁搅拌则是指通过电磁感应原理,通过交变电流产生的变化磁场与熔体交互作用,使熔体产生有规律的流动,以达到改良熔体组织的作用。

上述针对合金铸造的改良方法,发明人发现,通过变质处理由于不可避免的需要向熔体中添加相应的变质元素,如此虽然达到了细化晶粒的目的,但与此同时也引进了外来元素的污染,并且无法起到除气和消除其他缺陷的作用;而电磁铸造装置不仅需要改进现有的熔炉设备,且由于电磁铸造装置与熔体发生交互作用,此过程中需要产生足够强的流体运动,则还需要添加地磁场万倍以上的磁场强度,不仅需要消耗大量电能的同时,还会对周围环境产生一定的影响。因此,针对现有技术中合金铸造存在的问题亟待解决。

发明内容

本发明所要解决的技术问题是:针对现有的合金铸造改良方式存在的问题,提供一种用于辅助合金铸造的超声装置和合金铸造系统,以无需改动现有铸造设备以及不添加新元素,即可实现改进合金铸造的性能。

本发明第一方面提供一种用于辅助合金铸造的超声装置,其中,所述超声装置包括超声能量输出器、连接杆和振动环:

所述连接杆的一端固定于所述超声能量输出器的输出端上;所述连接杆的另一端固定于所述振动环上,所述连接杆用于将所述超声能量输出器输出的振动能量传递至所述振动环;

所述振动环设于结晶器的合金熔体内,所述振动环用于将所述连接杆的振动能量传递至所述合金熔体中。

可选地,所述连接杆的另一端固定于所述振动环的边缘上。

可选地,所述振动环为一体形成。

可选地,所述振动环上设有多个均匀分布的开孔。

可选地,所述振动环为分体设置,所述振动环包括多个圆弧结构;所述超声装置包括与所述多个圆弧结构对应数量的多个超声能量输出器,以及分别固定于每一超声能量输出器输出端上的连接杆,其中:

每一连接杆对应固定于每一圆弧结构上,所述每一连接杆用于,将对应的超声能量输出器输出的振动能量传递至对应的圆弧结构上。

可选地,所述圆弧结构均为半环,所述振动环包括第一半环和第二半环;所述超声装置包括第一超声能量输出器、设于所述第一超声能量输出器输出端上的第一连接杆,第二超声能量输出器、以及设于所述第二超声能量输出器输出端上的第二连接杆,其中:

所述第一连接杆固定于所述第一半环的边缘上;

所述第二连接杆固定于所述第二半环的边缘上。

可选地,所述圆弧结构均为三分之一环,所述振动环包括第一圆弧、第二圆弧和第三圆弧;所述超声装置包括第一超声能量输出器、设于所述第一超声能量输出器输出端上的第一连接杆,第二超声能量输出器、设于所述第二超声能量输出器输出端上的第二连接杆,第三超声能量输出器、设于所述第三超声能量输出器输出端上的第三连接杆,其中:

所述第一连接杆固定于所述第一圆弧的边缘上;

所述第二连接杆固定于所述第二圆弧的边缘上;

所述第三连接杆固定于所述第三圆弧的边缘上。

可选地,所述超声能量输出器包括依次相连的变幅杆、换能器和超声能量发生器,其中:

所述连接杆的一端固定于所述变幅杆的输出端上,所述变幅杆用于将所述换能器输出的振动能量传递至所述连接杆。

本发明第二方面提供一种合金铸造系统,其中,所述合金铸造系统包括上述第一方面任一项所述的超声装置。

可选地,所述合金铸造系统还包括熔炼炉、导液管、结晶器和分流盘,其中:

所述熔炼炉的熔体合金通过所述导液管传送至所述结晶器内;

所述分流盘设于振动环的上方,且所述分流盘、所述振动环和所述结晶器处于同一轴心,所述分流盘将所述熔体合金分流至所述结晶器内。

本发明提供的用于辅助合金铸造的超声装置,通过设置超声能量输出器、连接杆和振动环,其中:连接杆的一端固定于超声能量输出器的输出端上;连接杆的另一端固定于振动环上,振动环设于结晶器的合金熔体内,振动环用于将连接杆的振动能量传递至合金熔体中,以使得通过连接杆将超声能量输出器输出的振动能量传递至振动环,进一步通过振动环将振动能量传递至合金熔体中,以使得通过超声振动对合金熔体进行振动除杂。

与现有技术相比,本发明的超声装置,通过将连接杆固定于振动环上,以使连接杆将超声能量输出器的振动能量传递至振动环,以使得通过振动环将超声振动能量传递至对合金熔体中,不仅可以除去合金熔体中气体等杂质,同时起到晶粒细化以及均质化等处理作用,经过晶粒细化后的合金其屈服强度、硬度和延展性等机械性能均可以大幅提高,同时均质和除气效应还可大幅改善合金的可加工性及表面质量,以及提高其抗腐蚀能力,且还无需对合金引入任何新成分(元素)。此外,本发明设置的连接杆和振动环的边缘相连为非对称的超声振动结构,明显区别于常规轴心连接的对称结构,无需改变现有的铸造设备(尤其针对镁合金、铝合金等轻质合金的轴心位置垂直浇注),在现有的合金铸造设备上简单搭建即可使用,可以提高超声装置的适用性和灵活性;在结晶器中,振动环位于合金熔体和结晶合金的液固交界面附近,如此可以使超声振动除杂和晶粒细化的作用更加明显和高效。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

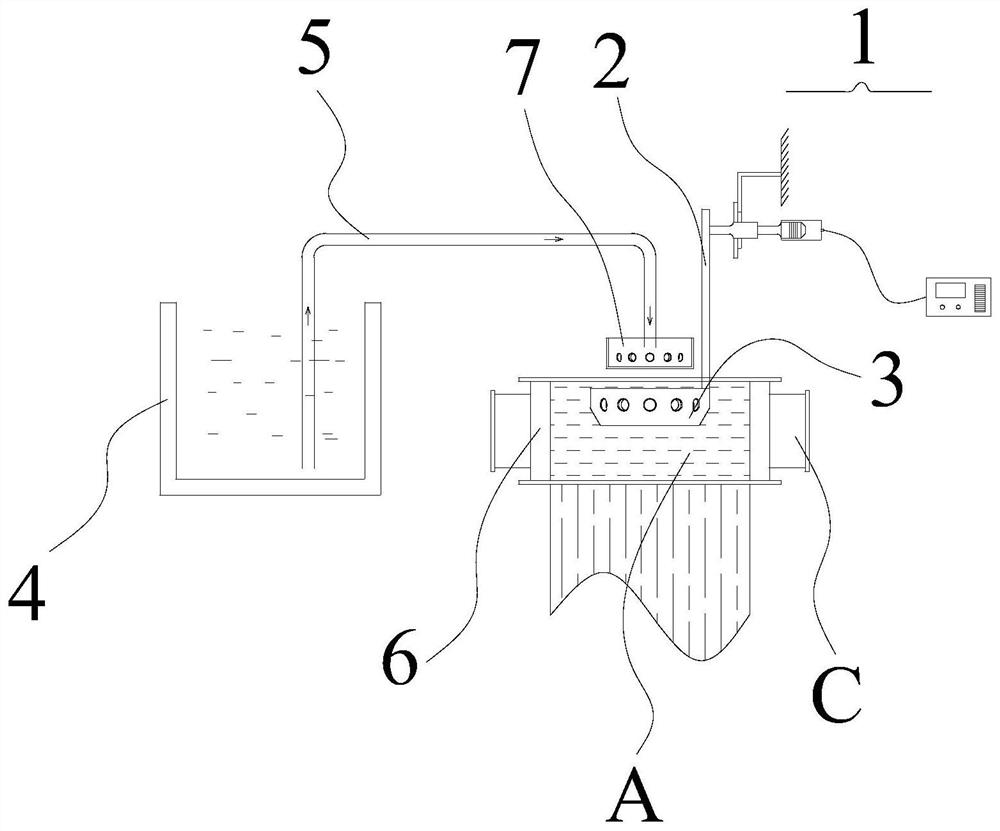

图1是本发明一实施例提供的合金铸造系统的一结构示意图;

图2是本发明一实施例超声装置提供的一结构示意图;

图3是本发明一实施例超声装置提供的另一结构示意图;

图4是本发明一实施例超声装置提供的连接杆的另一端平行固定于振动环的边缘上的一结构示意图;

图5是本发明一实施例超声装置提供的连接杆的另一端垂直固定于振动环的边缘上的一结构示意图;

图6是本发明一实施例超声装置提供的设置两个半环的一结构示意图;

图7是本发明一实施例超声装置提供的设置三个圆弧的一结构示意图;

图8是本发明一实施例超声装置提供的设置四个圆弧的一结构示意图。

其中,说明书中的附图标记如下:

1-超声能量输出器;11-变幅杆;12-换能器;13-超声能量发生器;

2-连接杆;

3-振动环;31-开孔;32-圆弧结构;

4-熔炼炉;5-导液管;6-结晶器;7-分流盘;

A-合金熔体;C-冷却通道。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例1

本发明涉及金属材料加工以及功率超声的应用领域,本发明第一方面提供一种用于辅助合金铸造的超声装置,在一个应用场景中,该超声装置可以应用于合金熔体的铸造领域中,该铸造领域包括合金的半连续铸造或者压铸等工艺领域,其中合金熔体可以包括但不局限于例如镁合金、铝合金等轻质合金的熔体,以通过本发明的超声装置将高频的超声振动传递到合金熔体中,以使得通过超声振动对合金熔体进行振动除杂,该振动除杂具体包括但不局限于例如除气、晶粒细化或者均质化等,以使得晶粒细化后的合金其屈服强度、硬度和延展性等机械性能可以大幅提高,同时均质化和除气效应还可大幅改善合金的可加工性以及表面质量,同时提高合金的抗腐蚀能力,具体将通过下面的实施例进行说明。

在一个实施例中,如图1-图5所示,超声装置包括超声能量输出器1、连接杆2和振动环3。

具体地,连接杆2的一端固定于超声能量输出器1的输出端上;连接杆2的另一端固定于振动环3上,具体安装时,可以将连接杆2的另一端固定于振动环3上的任一位置,以使得通过连接杆2通过连接杆2将超声能量输出器1的输出的振动能量传递至振动环3,而无需改造现有的熔炉设备,优选地,连接杆2的另一端固定于振动环3可以设置成如图1-图4所示的方式,也即将连接杆2的另一端固定于振动环3的边缘上(具体包括内边缘和外边缘等),该连接杆2的另一端平行固定于振动环3的边缘上,以使得可将合金熔体A从振动环3的上方均匀加入至振动环3中,其中,该固定连接的方式可以包括但不限定于例如激光焊接或者超声焊接等,或者通过设置连接件的方式固定连接等,例如在边缘处预留螺纹孔或者通孔,以使得通过螺纹连接件将连接杆2的另一端固定于振动环3的边缘上,连接杆2另一端与变幅杆11超声能量输出器1的输出端具体可采用例如螺纹等方式连接等,此处不作限定,可以根据实际场景进行选择。或者,还可以设置成如图5所示的方式,也即将连接杆2的另一端垂直固定于振动环3的边缘上,也可使得将合金熔体A从振动环3的上方均匀加入至振动环3中。上述实施例中,可以理解,超声能量输出器1用于输出振动能量(高频的超声振动)并将振动能量传递至连接杆2,连接杆2用于将超声能量输出器1输出的振动能量传递至振动环3。振动环3设于结晶器6的合金熔体A内,也即,振动环3设于结晶器6内,且浸没于合金熔体A内,振动环3用于将连接杆3的振动能量传递至合金熔体A中,以使得通过振动能量对合金熔体A进行振动除杂。

上述实施例中的超声装置,通过将连接杆2固定于振动环3上,以使连接杆2将超声能量输出器的振动能量传递至振动环3,以使得通过振动环3将超声振动能量传递至对合金熔体A中,不仅可以除去合金熔体A中气体等杂质,同时起到晶粒细化以及均质化等处理作用,经过晶粒细化后的合金其屈服强度、硬度和延展性等机械性能均可以大幅提高,同时均质和除气效应还可大幅改善合金的可加工性及表面质量,以及提高其抗腐蚀能力,且还无需对合金引入任何新成分(元素)。此外,上述实施例设置的连接杆2和振动环3的边缘相连为非对称的超声振动结构,明显区别于常规轴心连接的对称结构,无需改变现有的铸造设备(尤其针对镁合金、铝合金等轻质合金的轴心位置垂直浇注),在现有的合金铸造设备上简单搭建即可使用,可以提高超声装置的适用性和灵活性;此外,发明人发现,实际场景中针对合金熔体的铸造中,需进行超声处理的大多为径向方向,即铸锭边缘处,上述实施例的设置方式可使得,振动环3在结晶器中位于合金熔体和结晶合金的液固交界面附近,如此可以使超声振动除杂和晶粒细化的作用更加明显和高效,从而提高对合金熔体的除杂效率。

在一个实施例中,如图1-图5所示,连接杆2的另一端固定于振动环3的边缘上。该实施例中,通过将连接杆2的另一端固定于振动环3的边缘上,以使得通过连接杆2将振动能量传递至振动环3的边缘上,以使得通过振动环3将振动能量传递至合金熔体A,从而使得合金熔体A在高频的振动能量下除去合金熔体A中气体等杂质,同时起到晶粒细化以及均质化等处理。

在一个实施例中,如图4-图8所示,振动环3为圆周中间打孔的环状结构,振动环3为一体形成,也即,该振动环3可以设置为封闭的结构。具体地,振动环3可以使用包括但不局限于例如陶瓷材料、钛合金材料或者不锈钢等材料制作而成,并通过对应材料的工艺一体形成,在一个应用场景中,振动环3的外径尺寸范围可以设为50mm-500mm等,其中,振动环和连接杆还可以一体形成,具体可以通过铸造或者焊接等工艺实现。

上述实施例中,通过将振动环3设置为一体形成的结构,可使得降低振动能量的损耗,从而实现振动能量在振动环3的各个方向上分布均匀,从而实现当将合金熔体A从振动环3的上方加入至振动环3内时,振动环3将连接杆2传递的振动能量均匀地传递至合金熔体A中,以提高超声装置对合金熔体A的除杂效率。

在一个实施例中,如图4所示,振动环3上还可以设有多个均匀分布的开孔31,其中,该多个可以为例如4个、6个、8个或者12个等,具体不作限定。相应地,该多个均匀分布的开孔31可以对称设置在振动环3上,其中,该开孔31具体可以为圆孔,或者为椭圆孔,或者为多边形孔等,具体不作限定,可以根据实际场景进行选择。

上述实施例中,通过在振动环3上设置多个均匀分布的开孔31,可以实现加入的合金熔体A更快且均匀地流动至结晶器内,提高合金熔体A的流动效率。

在一个实施例中,如图6和图7所示,振动环3还可以为分体设置,也即,该振动环3还可以设置为非封闭的结构。具体地,振动环3包括多个圆弧结构32,优选地,该多个圆弧结构可以均匀设置,也即每个圆弧结构均为相同的结构;超声装置包括与多个圆弧结构32对应数量的多个超声能量输出器1,以及分别固定于每一超声能量输出器1输出端上的连接杆2,其中:每一连接杆2对应固定于每一圆弧结构32上,每一连接杆2用于,将对应的超声能量输出器1输出的振动能量传递至对应的圆弧结构32上。

上述实施例中,通过将振动环3设置为分体设置的结构,可以使得通过多个超声能量输出器1和连接杆2,分别对振动环3上对应的多个圆弧结构32进行振动能量传递,从而使得每一圆弧结构32对应输入振动能量,从而提高振动环3对合金熔体的振动除杂效率。

在一个实施例中,如图6所示,圆弧结构32均为半环,振动环3包括第一半环321和第二半环322;超声装置包括第一超声能量输出器1a1、设于第一超声能量输出器1a1输出端上的第一连接杆,第二超声能量输出器1a2、以及设于第二超声能量输出器1a2输出端上的第二连接杆,其中:第一连接杆固定于第一半环的边缘上;第二连接杆固定于第二半环的边缘上。

上述实施例中,通过设置两个半环,以及对应数量的超声能量输出器1和连接杆2,可以使得通过对应的超声能量输出器1和连接杆2,分别将输出能量传递至合金熔体中,以使得振动环3上的合金熔体接收到的振动能量更加均匀,从而提高超声装置对合金熔体的除杂效率。

在一个实施例中,如图7所示,圆弧结构32均为三分之一环,振动环3包括第一圆弧323、第二圆弧324和第三圆弧325;超声装置包括第一超声能量输出器1b1、设于第一超声能量输出器1b1输出端上的第一连接杆,第二超声能量输出器1b2、设于第二超声能量输出器1b2输出端上的第二连接杆,第三超声能量输出器1b3、设于第三超声能量输出器1b3输出端上的第三连接杆,其中:第一连接杆固定于第一圆弧的边缘上;第二连接杆固定于第二圆弧的边缘上;第三连接杆固定于第三圆弧的边缘上。

上述实施例中,通过设置三个均匀的圆弧,以及对应数量的超声能量输出器1和连接杆2,可以使得通过对应的超声能量输出器1和连接杆2,分别将输出能量传递至合金熔体中,以使得振动环3上的合金熔体接收到的振动能量更加均匀,从而提高超声装置对合金熔体的除杂效率。

需要说明的是,除了上述实施例中设置的两个半环以及对应的两个超声能量输出器1,三个圆弧以及对应的三个超声能量输出器1,具体还可以设置其他类型的多个圆弧结构32,例如图8所示的四个圆弧以及对应的四个超声能量输出器1(第一超声能量输出器1c1、第二超声能量输出器1c2、第三超声能量输出器1c3和第四超声能量输出器1c4)或者四个以上圆弧以及对应数量的超声能量输出器1等,为避免累赘,此处便不展开描述。

在一个实施例中,如图1和图2所示,超声能量输出器1包括依次相连的变幅杆11、换能器12和超声能量发生器13,其中:连接杆2的一端固定于变幅杆11的输出端上,变幅杆11用于将换能器12输出的振动能量传递至连接杆2,以使连接杆2将振动能量传递至振动环3上。在一个应用场景中,换能器12可以将电能转换成为机械能,具体可采用夹心式压电换能器12或者磁致伸缩换能器12等,换能器的工作频率范围可设置为15KHz-40Hkz;变幅杆11为变截面的圆柱形零件,起到传递振动调节振幅的作用。具体地,换能器12用于将将超声能量发生器13输出的电能转换为相应频率的机械振动,机械振动通过变幅杆11的调整和连接杆2的传递,最终激励振动环3按照设计好的振动模态进行振动,以使得振动能量均通过振动环传递到即将冷却为铸锭的合金熔体中。

实施例2

本发明第二方面还提供一种合金铸造系统,在一个实施例中,如图1所示,合金铸造系统包括熔炼炉4、导液管5、结晶器6,以及上述实施例1中任一实施例的超声装置,其中:熔炼炉4的熔体合金通过导液管5传送至结晶器6内。具体地,结晶器6的外壁上可以设置冷却通道C(例如设置水循环的冷却通道),以使得金属熔体A被导入至外壁用水冷却的结晶器中。

在一个实施例中,如图1所示,合金铸造系统还包括分流盘7,其中:

分流盘7设于振动环3的上方,且分流盘7、振动环3和结晶器6处于同一轴心,分流盘7将熔体合金分流至振动环3上。具体地,分流盘7上可以设置多个均匀开孔31,以通过该多个均匀分布的开孔将分散合金熔体,从而控制合金熔体的流量。

上述实施例中,基于上述实施例1中通过连接杆2将超声能量输出器1的振动能量传递至振动环3,进一步地,通过将分流盘7设于振动环3的上方,且分流盘7、振动环3和结晶器6处于同一轴心,可以使得通过分流盘7将合金熔体从中间且均匀地加入至振动环3内,如此可以使得提高超声装置对合金熔体的除杂效率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。