纤维增强复合材料铺设

文献发布时间:2023-06-19 12:02:28

技术领域

本发明提供了层状纤维增强复合材料制品和组件,以及它们的制造和使用方法。此类制品和组件可结合到主要飞机结构中。

背景技术

现代车辆比以往任何时候都更加电气化。电气化使得在减少温室气体排放和噪音的同时改善性能成为可能。电动汽车的出现表明了与使用电力为车辆供电相关联的许多可能性和有益效果。此外,与汽车领域的同类产品一样,飞机也随着系统和监控功能的日益完善而日趋电气化。

这些有益效果伴随着它们自身独特的技术挑战。电线很重。每条电线必须与周围环境绝缘,以实现电隔离、腐蚀防护和人员安全。每条电线必须足够坚固,以在飞机的撞击和振动环境中支撑其自身的重量。可能需要沿着电线的长度以相对短的间隔支撑电线,以避免磨损和其它破坏性因素。根据应用,可能需要将电线相对于其它电线和各种电场源小心地定位,以避免电磁干扰和耦合。

发明内容

本文提供了纤维增强复合材料,该纤维增强复合材料将导体嵌入纤维增强塑料复合材料的层片内并且用作电流的导体以载送信号或分配功率。它们可用于在层状材料内形成导电通路。通路可位于层内(与层一起取向),位于层上(独立于层取向),穿过层(用作电路板上的通孔),或者在纤维增强塑料复合材料内或纤维增强塑料复合材料上具有绝缘层。

将导电迹线嵌入纤维增强塑料复合材料内允许导体完全由复合材料支撑,需要最小限度的附加绝缘或不需要附加绝缘,不需要夹具或托架来支撑,并且减少了偶然接触流体和磨损的可能性。嵌入的导体还可受益于周围复合材料的自然电磁屏蔽特性,并且可相对于彼此轻松分离和布线,以获得最佳性能。

另一个因素是,航空航天工业中的大纤维增强塑料复合材料零件是使用自动手段而不是手动铺设来制造的,以降低制造成本、改善质量并且提高生产率。有利的是,所提供的解决方案以与自动制造方法兼容的构型将导体嵌入纤维增强复合材料中。

潜在的应用是显著且多样的。所提供的导体铺设可用于结合有光学传输特征或电传输特征,使得复合材料能够包括诸如电容器和/或电池的储能特征,将能量收集特征结合到网络上,并且用半导电电压可变电阻构造替换带状物中的绝缘或二级导电元件以用作自然过载分流器。

在第一方面,提供了一种纤维增强复合材料。该复合材料包括:多个预浸材料层,该多个预浸材料层各自包含聚合物树脂和设置在该聚合物树脂中的多根纤维;和至少一个导电层,该至少一个导电层与多个预浸材料层接触,该至少一个导电层具有带状物形状。

在第二方面,提供了一种包括复合材料的汽车或飞机零件,诸如飞机蒙皮、飞机机身面板或电容器。

在第三方面,提供了一种用于在纤维增强复合材料中提供电导体的方法,该方法包括:使自动纤维放置头在基底上移动;使用纤维放置头铺设在基底上延伸的预浸材料层,该预浸材料层包含聚合物树脂和设置在该聚合物树脂中的多根纤维;以及使用纤维放置头铺设在基底上延伸的导电层,其中导电层接触基底或预浸材料层,并且预浸材料层接触基底或导电层。

附图说明

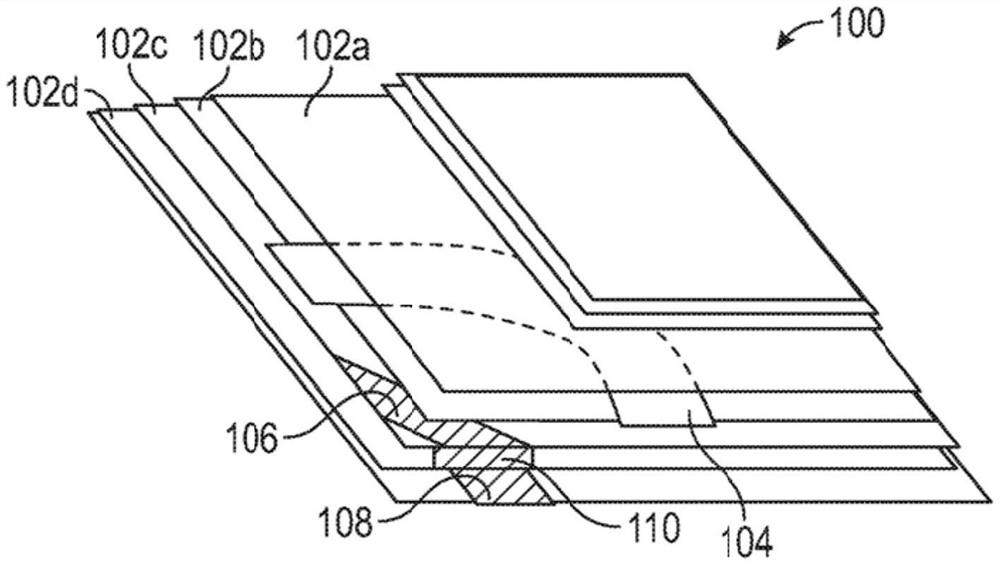

图1是根据一个示例性实施方案的复合材料层压件的局部透视图,示出了复合材料层压件的顶面、正面和侧面。

图2是在一个示例性实施方案中的复合材料带状物的横截面侧视图。

图3是根据另一个实施方案的结合有图2的复合材料带状物的复合材料层压件的横截面侧视图。

图4是根据另一个实施方案的复合材料层压件的平面图。

图5是处于测试构型的图4的复合材料层压件的平面图。

图6和图7是示出根据两个不同实施方案的复合材料层压件的层的分解图。

图8至图12是示出在一个示例性实施方案中用于制备复合材料层压件的步骤序列的平面图。

在说明书和附图中重复使用的参考符号旨在表示本公开的相同或类似的特征结构或元件。应当理解,本领域的技术人员可以设计出许多落入本公开原理的范围内及符合本公开原理的实质的其它修改形式和实施方案。附图可不按比例绘制。

“环境条件”意指在25℃和101.3kPa的压力下。

除非另外指明,否则“平均”意指数均。

“连续的”意指沿着给定层跨单个统一区域延伸(打孔的片材可为连续的);

“固化”是指暴露于呈任何形式的辐射、加热,或使其经历导致硬化或粘度增加的物理或化学反应。

“不连续的”意指沿着给定层跨多个分立区域延伸,其中这些分立区域彼此间隔开;

“聚合物”是指具有至少一个重复单元的分子,并且可包括共聚物。

“带状物”意指宽度和厚度大致恒定并且可用长度显著大于其宽度的构造,其中每个长度可方便地分配和/或切割成期望的尺寸。

“大小”是指给定对象或表面的最长尺寸。

“基本上”意指在显著程度上,如至少50%、60%、70%、80%、90%、95%、96%、97%、98%、99%、99.5%、99.9%、99.99%、或99.999%、或100%的量。

“厚度”意指层或多层制品的相对两侧之间的距离。

具体实施方式

如本文所用,术语“优选的”和“优选地”是指在某些情况下可提供某些益处的本文所述的实施方案。然而,在相同的情况或其它情况下,其它实施方案也可以是优选的。此外,对一个或多个优选实施方案的表述并不暗示其它实施方案是不可用的,且并非旨在将其它实施方案排除在本发明范围之外。

如本文和所附权利要求中所用,除非上下文另外明确指出,否则单数形式“一个/一种(a/an)”和“该/所述”包括复数对象。因此,举例来说,提及“一个/一种”或“该/所述”部件可包括本领域技术人员已知的一个或多个部件或其等价物。另外,术语“和/或”意指所列元件中的一个或全部或者所列元件中的任何两个或更多个的组合。

值得注意的是,术语“包括”及其变型在出现在所附说明书中时不具有限制性含义。此外,“一个”、“一种”、“该”、“至少一个”及“一个或多个”在本文中可互换使用。本文可使用相对术语诸如左、右、向前、向后、顶部、底部、侧、上部、下部、水平、竖直等,并且如果是这样,则它们来自在附图中所观察的视角。然而,这些术语仅用于简化描述,而并非以任何方式限制本发明的范围。

贯穿本说明书的对“一个实施方案”、“某些实施方案”、“一个或多个实施方案”或“实施方案”的引用,意指结合实施方案描述的具体特征、结构、材料或特性被包括在本发明的至少一个实施方案中。因此,贯穿本说明书的多处出现的短语,诸如“在一个或多个实施方案中”、“在某些实施方案中”、“在一个实施方案中”或“在实施方案中”,不是必须指本发明的相同实施方案。在适用的情况下,商品名以全部大写的字母列出。

本公开涉及纤维增强复合材料制品的固化形式和未固化形式。复合材料制品包括多个层,并且更具体地包括多个预浸材料层。

预浸材料层是指已用树脂体系预浸渍的增强织物。通常,树脂体系为环氧树脂或其它热固性树脂并且与合适的固化剂预混合。在制造过程中,可通过手动方法或自动方法将多个预浸材料层铺设到成型模具或工具上,并且然后通过压力和热的组合进行固化。

预浸材料具有若干技术优势,诸如提供高强度零件的能力、制造中的均匀度和可重复性、减少浪费、以及相对短的固化时间。预浸材料的应用包括航空航天部件、赛车、体育用品、压力容器和商业产品。

根据一个示例性实施方案的纤维增强复合材料在图1中示出并且在下文中由数字100来表示。如图所示,复合材料100具有层状结构,该层状结构具有两个主表面。在这些层中有预浸材料层102a、102b、102c,如图所示。

预浸材料层102a、102b、102c中的每一者包含聚合物树脂和分散在聚合物树脂中的多根纤维。多根纤维可以充当增强织物的编织物的形式提供。非织造纤维也是可能的,其中纤维缠结沿着层的平面增强了纤维网强度。许多纤维可用于这些目的,包括但不限于玻璃纤维、玄武岩纤维、碳纤维和芳族聚酰胺纤维。

如果需要,纤维可优先地沿着某些方向取向。这在使用自动纤维放置机将给定预浸材料层铺设成一系列平行带(或带状物)的情况下可能是有用的。在这些情况下,可能优选的是,纤维优先地沿着带状物的长度取向。

聚合物树脂充当基体并且可由热固性或热塑性树脂制成。常见的热固性树脂为环氧树脂,但也可使用基于乙烯基酯的树脂、酚醛树脂、双马来酰亚胺或氰酸酯。用于这些树脂的固化剂是本领域已知的,并且可结合到聚合物树脂中。

可用的热塑性树脂包括聚氨酯,聚偏二氟乙烯,四氟乙烯、六氟丙烯和偏二氟乙烯的三元共聚物(THV),六氟丙烯、四氟乙烯和乙烯的三元共聚物(HTE),聚醚酰亚胺,聚醚醚酮(PEEK),聚醚酮酮(PEKK)以及它们的组合物。

在该实施方案中,预浸材料层102a、102b、102c为电绝缘层。如果基体和该基体中的纤维两者不导电,则这些层具有绝缘特性。如果任何导电纤维(例如,碳纤维)是空间上独立的,则也可产生至少沿着某些方向的绝缘特性,从而防止跨该层发生电连接。任选地,预浸材料层102a、102b、102c中的一者或多者可包括一个或多个玻璃片材和/或尼龙片材,该一个或多个玻璃片材和/或尼龙片材与多根纤维一起设置在聚合物树脂中。

预浸材料层102a、102b、102c的平均厚度可基于应用和制造方法而显著变化,但通常在4微米至3000微米、8微米至3000微米、12微米至400微米的范围内,或者在一些实施方案中,为4微米、6微米、8微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、60微米、70微米、80微米、90微米、100微米、150微米、200微米、250微米、300微米、350微米、400微米、450微米、500微米、600微米、700微米、800微米、900微米、1000微米、1500微米、2000微米、2500微米或3000微米。

复合材料100还包括第一导电层104,该第一导电层设置在预浸材料层102a、102b之间。通过支持电流,导电层104能够用于广泛的应用中,包括用于传感器和致动器的电路以及雷击防护材料。由绝缘预浸材料层隔开的一对导电层可例如充当平行板电容器。

第一导电层104可为连续或不连续层,并且可为强导电或弱导电的。第一导电层的导电性可为各向异性的(随方向变化)。所传送的电流可具有恒定的极性和量值,或者可具有可变频率、可变振幅和/或可变极性。

在该构造中,当从垂直于复合材料的主表面的方向观察时,导电层104具有带状物的形状并且横穿相邻预浸材料层102a、102b的某些部分,但不横穿其它部分。因此,导电层104可嵌入预浸材料层102a、102b之间,即其中预浸材料层102a、102b共同充当第一导电层104周围的绝缘体的构造。

导电层104可由多种导电材料中的任一种导电材料制成。合适的导电材料本质上可为整体的。整体材料包括例如铜、铝、钛、银、金、锡、镍或它们的合金的金属层。金属导体可从连续金属箔获得。金属箔可为未打孔的或打孔的以减轻重量。

打孔的金属箔(也称为多孔箔)可通过任何已知的方法来制备,包括膨胀、打孔、切割、钻孔或电镀。膨胀金属箔例如通过切割金属箔,并且然后横向或纵向拉伸以形成交错的二维打孔阵列来制备。多孔箔不必以规则重复的孔图案为特征。

可用的金属层的面密度可为0.02gsm至1000gsm、4gsm至500gsm、4gsm至350gsm,或者在一些实施方案中,小于、等于或大于0.02gsm、0.05gsm、0.1gsm、0.2gsm、0.5gsm、0.7gsm、1gsm、2gsm、5gsm、7gsm、10gsm、15gsm、20gsm、25gsm、30gsm、35gsm、40gsm、45gsm、50gsm、60gsm、70gsm、80gsm、90gsm、100gsm、150gsm、200gsm、250gsm、300gsm、350gsm、400gsm、450gsm、500gsm、600gsm、700gsm、800gsm、900gsm或1000gsm。

另选地,导电层104可通过将导电颗粒分散在基体树脂中来制备。导电颗粒可为球体、短纤维或薄片的形式。基体树脂(其通常是不导电的)可由先前针对预浸材料层102a、102b、102c所述的任何聚合物树脂构成。

导电颗粒或片材不受特别限制,并且可由碳、玻璃和/或尼龙的导电颗粒或片材构成。合适的片材包括导电纤维的纸或编织物。碳纤维本身是弱导电的。可通过用导电金属(通常为银、金、锡、铜、镍或它们的合金)涂覆来使非导电颗粒和片材导电。这些非导电颗粒和片材的示例包括金属化玻璃或金属化尼龙。如果需要,导电纤维和颗粒均可结合到带状物内的同一层中。

基体树脂优选地以足以沿着带状物的长度赋予显著导电性的量装载有导电颗粒或片材。相对于导电层104的总重量,基体树脂中的导电颗粒或片材的装载量可为3重量%至50重量%、3重量%至35重量%、5重量%至15重量%,或者在一些实施方案中,小于、等于或大于3重量%、5重量%、7重量%、10重量%、15重量%、20重量%、25重量%、30重量%、35重量%、40重量%、45重量%或50重量%。

作为另外一种选择,导电层104可具有混合构造,其中将诸如打孔的金属箔或未打孔的金属箔的整体导体与包含导电颗粒或片材的基体树脂组合使用。

带状物可被制成平坦且相当薄的以保持层的柔韧性,同时保持其载送电流的能力,其电流损耗或信号清晰度损失与周围的纤维增强复合材料相比要少得多。根据应用细节和带状物的其它尺寸,带状物的平均厚度可为8微米至3000微米、12微米至900微米、50微米至400微米,或者在一些实施方案中,为8微米、10微米、12微米、15微米、17微米、20微米、22微米、25微米、27微米、30微米、35微米、40微米、45微米、50微米、60微米、70微米、80微米、90微米、100微米、150微米、200微米、300微米、350微米、400微米、45微米、500微米、600微米、700微米、800微米、900微米、1000微米、1500微米、2000微米、2500微米或3000微米。

再次参见图1,复合材料100还包括第二导电层106和第三导电层108,该第二导电层和该第三导电层具有与导电层104类似的特性。导电层106、108由预浸材料层102d隔开,但通过导电通孔110沿着一个区域连接。与导电层104不同,导电层106和通孔110与预浸材料层共面,例如,导电层106与预浸材料层102c共面,并且通孔110与预浸材料层102d共面。第二导电层106和通孔110还具有接触预浸材料层102c、102d的相应周边边缘的周边边缘。

导电通孔110为不连续导电层,其沿着复合材料100的z轴(即,垂直于其主表面的方向)提供导电通路。有利的是,通孔110提供有限的预定区域,其中可通过预浸材料层102d中的开口(例如,窗口)获得导电性。潜在地,该开口可使得不仅在导电方面,而且在导热、介电常数和磁导率方面,能够在预浸材料层102d的相对侧之间连通。预浸材料层中的开口可允许预浸材料层的相对侧上的导电层通过开口彼此接触。

图2示出了复合材料带状物200,其中导电层204以夹层构造设置在两个相邻层之间。在该三层构型中,导电层204由包含导电颗粒的基体树脂构成。对称地设置在导电层204的相对主表面上的一对预浸材料层212、214跨导电层延伸并直接接触该导电层。

有利的是,复合材料带状物200具有薄的构型,同时提供显著的拉伸强度,使其适用于自动纤维放置(AFP)和自动带材铺设(ATL)制造设备。在此,复合材料带状物200的拉伸强度在很大程度上归因于嵌入预浸材料层212、214中的多根纤维。

任选地,可将一个或多个附加载体层结合到带状物200中以进一步增强沿着带状物的长度的拉伸强度。可用载体层的示例在共同未决的国际申请公布WO2018/063970(Hebert)中有所描述。

变体也是可能的。在这种情况下,代替使用预浸材料层212、214,可用不同的绝缘层(诸如玻璃或尼龙层)或甚至导电层(诸如铜箔)代替任一层或两层。

另选地或组合地,导电层204可包括金属导电层,诸如膨胀金属网片。为此,在国际申请公布WO2017/091365(Hebert等人)中描述了具有顺维取向的股线的电导体。

图3示出了可由图1的复合材料带状物200制备的导电纤维增强复合材料层压件300的横截面图。复合材料层压件300包括多个预浸材料层302。多个导电带状物304a、304b嵌入多个预浸材料层302内。导电带状物304a沿一个方向(在图3中,平行于页面平面)取向,而导电带状物304b、304c垂直于该方向(在图3中,垂直于页面平面)取向。

导电带状物304a、304b以能够从一层到另一层电接触的方式堆叠。更具体地,带状物304a由于穿过带状物304b的导电通路而彼此电接触,该导电通路充当带状物304a之间的通孔。相比之下,由于周围的预浸材料层302是电绝缘的,因此带状物304c与剩余带状物304a、304b电隔离。

图4示出了当从垂直于复合材料层压件400的主表面的方向观察时的复合材料层压件。层压件400包括预浸材料层402和设置在该预浸材料层上的由导电带状物404a、404b提供的交叉导电带。带状物404a、404b在交汇420处彼此交叉。

在该实施方案中,带状物404a、404b的主表面衬有绝缘层,如图2所述。因此,带状物404a、404b各自沿着其长度具有优异的导电性,但由于绝缘层将重叠的导电带状物彼此分离,因此在交汇420处不电接触。

可用于制备所提供的导电复合材料层压件的方法可以是手动的、自动的或它们的组合。

在手工铺设方法中,各个预浸材料层和导电层或它们的组合可由其各个组成层组装而成。在一个实施方案中,首先将聚合物树脂层从溶液涂覆到离型衬垫上,并且然后干燥以提供硬化的树脂层。然后可将树脂层与任何其它纤维层和/或导电金属层一起结合到叠堆中,之后进行真空层压以固结这些层。可使用真空台来促进层压,该真空台可为平坦的或具有弯曲的轮廓。然后可通过在真空袋中进行高压消毒将固结层固化成成品复合材料层压件。

AFP机和ATL机可被构造成将复合材料层根据预定图案铺设到基底上。基底可为可具有平坦表面或弯曲表面的制造工具。预定图案可通过根据用户应用定制的数字数据来表示。基于数字数据,AFP机或ATL机可使用被编程为控制自动纤维放置头的移动的计算机来逐层制造纤维增强复合材料层压件。

为了制造跨很大区域延伸的层,自动纤维放置头可将材料铺设在一系列连续的平行和邻接带中。复合材料的层状结构使得导电层可以彼此重叠,并且甚至可以沿着相对于彼此不平行的方向彼此交叉,从而实现三维电路。此类电路的应用包括配电和蓄电、数据总线、天线、传感器和健康监测网络。具有跨飞机的蒙皮分布的构型的导体可用于雷击防护。

在示例性方法中,在将第一层(其可为预浸材料层或导电层)铺设到基底上的同时,将自动纤维放置头在基底上移动。然后使用纤维放置头将第二层(其可为预浸材料层或导电层)铺设到基底和/或第一层上。该过程可继续进行任何数量的层。为了更大的覆盖范围,导电层可包括多个导电层,该多个导电层被铺设成当从垂直于复合材料的主表面的方向观察时彼此重叠。

多个层可彼此相邻地铺设在单个层内或堆叠在彼此顶部上。对于导电层,这可以是增加导体的横截面,从而增加其载送电流的能力的有效方式。

可机器分配的预浸材料带状物可具有任何合适的宽度以容纳连续分配器。AFP机通常分配宽度在3.2毫米(0.125英寸)至38毫米(1.5英寸)范围内的带状物,并且甚至更大的宽度也是可能的。AFP机的窄分配宽度使得它们适于将预浸材料层以复曲率沉积到表面上,同时避免褶皱。

ATL机可通过分配具有显著更大宽度的带状物来增加吞吐量。虽然这些机器往往限于平坦表面,但它们可以7.6厘米(3英寸)、15厘米(6英寸)、30.5厘米(12英寸)和更大的标称宽度铺设带状物。总体上,带状物的平均宽度可为0.01毫米至610毫米、0.1毫米至310毫米、3毫米至60毫米,或者在一些实施方案中,小于、等于或大于0.01毫米、0.05毫米、0.1毫米、0.5毫米、或1毫米、2毫米、5毫米、7毫米、10毫米、15毫米、20毫米、25毫米、30毫米、35毫米、40毫米、45毫米、50毫米、60毫米、70毫米、80毫米、90毫米、100毫米、150毫米、200毫米、250毫米、300毫米、350毫米、400毫米、450毫米、500毫米、550毫米、600毫米或610毫米。

虽然不旨在进行穷举,但所提供的复合材料制品和相关方法的另外的实施方案如下:

1.一种结构性纤维增强复合材料,该结构性纤维增强复合材料包括:

多个预浸材料层,该多个预浸材料层各自包含聚合物树脂和设置在该聚合物树脂中的多根纤维;和至少一个导电层,该至少一个导电层与多个预浸材料层接触,该至少一个导电层具有带状物形状。

2.根据实施方案1所述的复合材料,其中聚合物树脂包括热固性树脂。

3.根据实施方案2所述的复合材料,其中热固性树脂包括环氧树脂、酚醛树脂、双马来酰亚胺或氰酸酯。

4.根据实施方案1所述的复合材料,其中聚合物树脂包括热塑性树脂。

5.根据实施方案4所述的复合材料,其中热塑性树脂包括聚氨酯,聚偏二氟乙烯,四氟乙烯、六氟丙烯和偏二氟乙烯的三元共聚物(THV),六氟丙烯、四氟乙烯和乙烯的三元共聚物(HTE),聚醚酰亚胺,聚醚醚酮(PEEK),聚醚酮酮(PEKK)或它们的组合物。

6.根据实施方案1至5中任一项所述的复合材料,其中多根纤维包括多根碳纤维。

7.根据实施方案1至6中任一项所述的复合材料,其中至少一个导电层包含分散于基体树脂中的导电颗粒。

8.根据实施方案1至7中任一项所述的复合材料,其中导电层包括碳、金属化玻璃和/或金属化尼龙的导电片材。

9.根据实施方案7或8所述的复合材料,其中基体树脂包括环氧树脂,酚醛树脂,双马来酰亚胺,氰酸酯,聚氨酯,聚偏二氟乙烯,四氟乙烯、六氟丙烯和偏二氟乙烯的三元共聚物(THV),六氟丙烯、四氟乙烯和乙烯的三元共聚物(HTE),聚醚酰亚胺,聚醚醚酮(PEEK),聚醚酮酮(PEKK)或它们的组合物。

10.根据实施方案7至9中任一项所述的复合材料,其中相对于导电层的总重量,导电颗粒以3重量%至50重量%的量存在。

11.根据实施方案10所述的复合材料,其中相对于导电层的总重量,导电颗粒以5重量%至35重量%的量存在。

12.根据实施方案11所述的复合材料,其中相对于导电层的总重量,导电颗粒以5重量%至15重量%的量存在。

13.根据实施方案1至12中任一项所述的复合材料,其中至少一个导电层包括金属层。

14.根据实施方案13所述的复合材料,其中至少一个金属层包括未打孔的金属箔。

15.根据实施方案13所述的复合材料,其中至少一个金属层包括打孔的金属层。

16.根据实施方案15所述的复合材料,其中打孔的金属层包括多孔金属箔。

17.根据实施方案13至16中任一项所述的复合材料,其中金属层包含铜、铝、钛、银、金、锡、镍或它们的合金。

18.根据实施方案13至17中任一项所述的复合材料,其中金属层具有0.02gsm至1000gsm的面密度。

19.根据实施方案18所述的复合材料,其中金属层具有4gsm至500gsm的面密度。

20.根据实施方案19所述的复合材料,其中金属层具有4gsm至350gsm的面密度。

21.根据实施方案1至20中任一项所述的复合材料,其中多个预浸材料层中的至少一些预浸材料层为电绝缘的。

22.根据实施方案21所述的复合材料,其中电绝缘预浸材料层还包括设置在聚合物树脂中的一个或多个玻璃片材和/或尼龙片材。

23.根据实施方案1至22中任一项所述的复合材料,其中至少一个导电层包括多个导电层,该多个导电层当从垂直于复合材料的主表面的方向观察时彼此重叠。

24.根据实施方案23所述的复合材料,其中重叠的导电层彼此直接接触。

25.根据实施方案24所述的复合材料,其中重叠的导电层沿着相对于彼此不平行的方向延伸。

26.根据实施方案23至25中任一项所述的复合材料,其中至少一个预浸材料层具有开口,该开口允许在至少一个预浸材料层的相对侧之间连通。

27.根据实施方案26所述的复合材料,其中多个导电层位于至少一个预浸材料层的相对侧上并且沿着开口彼此接触。

28.根据实施方案1至27中任一项所述的复合材料,其中至少一个导电层与预浸材料层共面并且提供穿过预浸材料层的导电通孔。

29.根据实施方案1至28中任一项所述的复合材料,其中至少一个导电层具有4微米至3000微米的平均厚度。

30.根据实施方案29所述的复合材料,其中至少一个导电层具有8微米至3000微米的平均厚度。

31.根据实施方案30所述的复合材料,其中至少一个导电层具有12微米至400微米的平均厚度。

32.根据实施方案1至31中任一项所述的复合材料,其中至少一个预浸材料层具有50微米至900微米的平均厚度。

33.根据实施方案32所述的复合材料,其中至少一个预浸材料层具有100微米至700微米的平均厚度。

34.根据实施方案33所述的复合材料,其中至少一个预浸材料层具有150微米至400微米的平均厚度。

35.根据实施方案1至34中任一项所述的复合材料,其中至少一个导电层包括相对于彼此以平行构型布置的多个邻接的导电层。

36.根据实施方案1至35中任一项所述的复合材料,其中每个带状物具有当从垂直于复合材料的主表面的方向观察时0.01毫米至610毫米的平均宽度。

37.根据实施方案36所述的复合材料,其中每个带状物具有当从垂直于复合材料的主表面的方向观察时0.1毫米至310毫米的平均宽度。

38.根据实施方案37所述的复合材料,其中每个带状物具有当从垂直于复合材料的主表面的方向观察时3毫米至60毫米的平均宽度。

39.一种飞机结构,该飞机结构包括根据实施方案1至38中任一项所述的复合材料。

40.一种飞机蒙皮,该飞机蒙皮为根据实施方案39所述的飞机结构。

41.根据实施方案40所述的飞机蒙皮,其中至少一个导电层具有用于雷击防护的构型。

42.根据实施方案41所述的飞机蒙皮,其中至少一个导电层具有用于配电、数据总线、天线、传感器或健康监测网络中的构型。

43.一种电容器,该电容器包括根据实施方案1至38中任一项所述的复合材料,其中至少一个导电层具有用于储存电能的构型。

44.一种用于在纤维增强复合材料中提供电导体的方法,该方法包括:使自动纤维放置头在基底上移动;使用纤维放置头铺设在基底上延伸的预浸材料层,该预浸材料层包含聚合物树脂和设置在该聚合物树脂中的多根纤维;以及使用纤维放置头铺设在基底上延伸的导电层,其中导电层接触基底或预浸材料层,并且预浸材料层接触基底或导电层。

45.根据实施方案44所述的方法,其中预浸材料层为第一预浸材料层,并且该方法还包括使用纤维放置头将第二预浸材料层铺设在导电层上,由此导电层嵌入第一预浸材料层和第二预浸材料层之间。

46.根据实施方案44或45所述的方法,其中导电层为第一导电层,并且该方法还包括使用纤维放置头将第二导电层铺设在第一导电层、预浸材料层或两者上。

47.根据实施方案46所述的方法,其中预浸材料层和导电层共面,并且当从垂直于基底的主表面的方向观察时彼此不重叠。

48.根据实施方案47所述的方法,其中导电层具有接触预浸材料层的周边边缘的周边边缘。

49.根据实施方案48所述的方法,其中导电层为连续层,并且预浸材料层为不连续层。

50.根据实施方案48所述的方法,其中导电层为不连续层,并且预浸材料层为连续层。

51.根据实施方案50所述的方法,其中导电层为第一导电层,并且该方法还包括使用纤维放置头将第二导电层和第三导电层铺设在预浸材料层的相对侧上,第一导电层在第二导电层和第三导电层之间提供通孔。

52.根据实施方案51所述的方法,其中将预浸材料层铺设在基底的某些部分上而非其它部分上,从而在预浸材料层中提供一个或多个开口。

53.根据实施方案52所述的方法,其中导电层在一个或多个开口的至少一部分上延伸。

54.根据实施方案53所述的方法,其中导电层为第一导电层,并且该方法还包括使用纤维放置头铺设与第一导电层相对地在预浸材料层上延伸的第二导电层,由此第一导电层和第二导电层通过一个或多个开口彼此接触。

55.根据实施方案44至54中任一项所述的方法,其中基底包括制造工具。

56.根据实施方案44至55中任一项所述的方法,其中复合材料为飞机的一部分。

57.根据实施方案56所述的方法,其中复合材料为飞机蒙皮的一部分。

58.根据实施方案57所述的方法,其中导电层具有提供雷击防护的构型。

59.根据实施方案44至55中任一项所述的方法,其中复合材料为电容器的一部分,并且其中导电层具有用于储存电能的构型。

通过以下非限制性实施例,进一步示出了本公开的目的和优点,但在这些实施例中引用的材料及其量以及其它条件和细节不应视为对本公开的不当限制。

除非另有说明,否则实施例及本说明书其余部分中的所有份数、百分比、比等均以重量计。

在21.1℃(70℉)的温度下,将14.32克DER-330、0.77克SD-3、0.47克PG-7、2.33克R-960、4.40克CG-1400和0.23克U-52装入塑料杯中,该塑料杯被设计用于行星式研磨机,型号为“快速混合机(SPEED MIXER)DA 400 FV”,购自英国白金汉郡的新合力设备有限公司(Synergy Devices Limited,Buckinghamshire,United Kingdom)。将杯子放置到行星式混合机中,并以2200rpm的速度混合两分钟。将混合物在三辊研磨机中研磨三次,并且然后搁置备用。

在21.1℃(70℉)的温度下,用研杵和研钵将21.46克DER-6508和8.41克EPON SU-8手动压碎,并将其装入被设计用于行星式研磨机的另一个塑料杯中。将13.29克MEK和2.71克MPK加入杯子中,然后将杯子固定到研磨机,并且以2,200rpm的速度旋转,直到混合物溶解(耗时大约十五分钟)。

将12.99克MX-257、3.05克MY-9634、0.67克DF-1、4.328克RA-95、1.48克TS-720、16.06克研磨基料和5.7克PCDI加入杯子中。将混合物返回到行星式混合机中,并以2,000rpm的速度继续混合一分钟。将混合物手动刮掉并将其返回到行星式研磨机中,直到所有组分均匀地分散(耗时大约一分钟)。

将一定量的导电颗粒、MEK和粘合剂组合物(AC)如表2所示在杯子中组合,并在行星式混合机中以2000rpm的速度混合一分钟。手动刮擦杯子的侧面,并且将混合物返回到行星式混合机中,直到所有组分均匀地分散(耗时大约一分钟)。

随后,将表2中所示的树脂组合物以大约20.3cm×20.3cm(8英寸×8英寸)通过带缺口的刮棒涂覆到带漂白有机硅涂层的离型衬垫上,该离型衬垫型号为“23210 76#BL KFTH/HP 4D/6MH”,得自美国爱荷华州爱荷华市的耐恒集团有限公司(Loparex,Inc.,IowaCity,IA.United States),刮棒间隙为101.6微米(4密耳)。将树脂组合物在大约21.1℃(70℉)下干燥至少十二小时。将73gsm的ECF片材铺设在干燥的树脂涂层的两个片材之间。然后,将该组件放置在铺设工具中,并施加84.7kPa(12.3psi)的真空大约五至十分钟。然后,将固结的导体切割成6.35mm(1/4英寸)的带状物。

将四个大约25.4cm×25.4cm(10英寸×10英寸)的P2353U预浸材料片材铺设在以0/90/90/0度取向的真空台上,并施加84.7kPa(12.3psi)的真空大约五至十分钟,以将这些片材固定。将6.35mm(1/4英寸)导电带状物(505a,505b)的条带施加到预浸材料,以形成图4所示的成品面板铺设结构。将成品面板铺设结构放置在高压釜中,并且在22.2℃(72℉)下向袋的内部施加大约94.8kPa(13.7psi)的真空十至十五分钟。将外部压力逐渐增加至397kPa(57.5psi)。将袋内部的真空维持在94.8kPa(13.7psi)并且以2.8℃(5℉)每分钟的速率增加温度直到达到176.7℃(350℉)为止。将该温度保持两小时,并且然后使温度回到22.2℃(72℉)。释放压力,并从真空袋中取出固化的复合材料制品。

在固化之后,使用得自美国明尼苏达州莱克维尔的Shopsaber公司(Shopsaber ofLakeville,MN.United States)的3636型数控雕刻机在图5中表示为510的四个位置切断导电带状物505a、505b。在如图5所示的八个位置525a、535a、545a、545a、525b、535b、545b和555b处,使用手动研磨机将导电带状物暴露。使用Fluke万用表跨多对暴露的导体(525a至525b、535a至535b、545a至545b和555a至555b)测量电阻,并将结果记录在表3中(作为三次测量的平均值)。未连接的带状物的暴露端之间的电阻无法测量。

以51微米(2密耳)间隙将粘合剂组合物(AC)刮涂到纸衬垫上。将粘合剂组合物在室温下干燥成膜,持续十二小时。将两个膜片材602、得自美国纽约州斯克内克塔迪的技术纤维公司(Technical Fibers of Schenectady,NY.United States)的四个4gsm的铜镍碳纤维纸片材606和73gsm的ECF膨胀铜箔604如图6所示进行布置。将这些层在室温和84.7kPa(12.3psi)下真空层压在一起,持续一小时,以产生如图2所示的构造。然后,将该构造切割成6.35mm(1/4英寸)宽的条带,从而组装成具有z轴导电性的导电带状物。

以51微米(2密耳)间隙将粘合剂组合物(AC)刮涂到纸衬垫上。将粘合剂组合物在室温下干燥成膜,持续十二小时。将两个膜片材702、得自美国纽约州斯克内克塔迪的技术纤维公司的两个10gsm的玻璃纤维纸片材706和73gsm的ECF膨胀铜箔704如图7所示进行布置。将这些层在室温和84.7kPa(12.3psi)下真空层压在一起,持续一小时,以产生如图2所示的构造。然后,将该构造切割成6.35mm(1/4英寸)宽的条带,从而组装成不具有z轴导电性的导电带状物。

将两个大约20.32cm×20.32cm(8英寸×8英寸)的7781玻璃布预浸材料片材放置在以0/90度取向的真空台上,并施加84.7kPa(12.3psi)的真空大约五至十分钟,以将片材如图8所示的序列1进行固定。将制备例2中制备的两个带状物放置在固结的预浸材料上,一个带状物是直的,并且一个带状物是弯曲的(表示为图8中的序列2)。施加84.7kPa(12.3psi)的真空大约五至十分钟,以将带状物固定。

将6.35mm(1/4英寸)×50.8mm(2英寸)的矩形狭槽修剪成两个大约16.51cm×16.51cm(6.5英寸×6.5英寸)的7781玻璃布预浸材料片材,这些预浸材料片材定位在以序列2形成的直的带状物上。该过程在图9中表示为序列3A(注意:图9至图12的虚线指示带状物形状和在后续堆叠层下方的定位)。将制备例2中组装的5.08cm(2英寸)长的带状物定位成填充在每个预浸材料片材中切出的矩形开口,以形成图9中所示的序列3B。将玻璃布预浸材料铺设在以0/90度取向的固结的预浸材料上,其中带状物处于适当位置,并且施加84.7kPa(12.3psi)的真空约五至十分钟,以将该序列固定。

序列4(图10中表示)将制备例2中制备的带状物定位到固结的预浸材料上,使得其与以序列3(参见图9)在制备例2中制备的带状物的段相交,而不与序列2的弯曲带状物的突起部相交。施加84.7kPa(12.3psi)的真空大约五至十分钟,以将带状物固定。

然后,将两个大约12.7cm×12.7cm(5英寸×5英寸)的7781玻璃布预浸材料片材放置在以0/90度取向的固结的预浸材料上,并施加84.7kPa(12.3psi)的真空大约五至十分钟,以将这些片材如图11所示的序列5进行固定。

将成品面板放置在高压釜中,并且在22.2℃(72℉)下向袋的内部施加94.8kPa(13.7psi)的真空十至十五分钟。将外部压力逐渐增加至397kPa(57.5psi)。将袋内部的真空维持在94.8kPa(13.7psi)并且以2.8℃(5℉)每分钟的速率增加温度直到达到176.7℃(350℉)为止。将该温度保持两小时,并且然后使温度回到22.2℃(72℉)。释放压力,并从真空袋中取出固化的复合材料制品。

以与实施例16相同的方式制造面板,不同的是使用在制备例1中组装的带状物取代通过制备例2制备的带状物。

以与实施例16相同的方式制造面板,不同的是使用970/PWC碳织物预浸材料代替7781玻璃布预浸材料。

以与实施例16相同的方式制造面板,不同的是使用970/PWC碳织物预浸材料代替7781玻璃织物预浸材料,并且使用在制备例1中组装的带状物取代通过制备例2制备的带状物。

在固化之后,研磨实施例16-19以暴露位点A、B和C处的导体,如图12所示。用Fluke万用表在位点A至A、B至B和C至C处进行电阻测量以验证沿着每个带状物的传导。记录A至B的电阻测量值,以确定预浸材料如何在夹在相同预浸材料层之间的不相交的带状物之间传导。记录A至C的电阻测量值,以确定预浸材料如何在由两个预浸材料层隔开的不相交的带状物之间传导。记录B至C的电阻测量值,以确定预浸材料如何在通过由带状物构造的通孔连接的不相交的带状物之间传导。对电阻测量值取平均值并记录在表4中(N/A表示电阻过高且导电性过低而无法获得测量值的条件)。

以上获得专利证书的申请中所有引用的参考文献、专利和专利申请以一致的方式全文以引用方式并入本文中。在并入的参考文献部分与本申请之间存在不一致或矛盾的情况下,应以前述说明中的信息为准。为了使本领域的普通技术人员能够实践受权利要求保护的本公开而给出的前述说明不应理解为是对本公开范围的限制,本公开的范围由权利要求及其所有等同形式限定。