一种激光粉末床熔融多道多层扫描仿真方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及金属材料增材制造技术领域,具体为一种激光粉末床熔融多道多层扫描仿真方法,更具体地,涉及一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法。

背景技术

激光粉末床熔融技术由于其优异的灵活性和较高的成形精度,被越来越多地用于复杂结构件的制备。然而,激光粉末床熔融过程复杂,涉及到传热、凝固、对流、相变、蒸发等物理过程,熔池流动状态影响着实际打印件的孔隙缺陷,打印件孔隙含量对合金强度和塑性起着决定作用。打印过程中影响熔池流动的因素众多,包括激光功率、扫描速度、光斑直径、扫描间距、扫描策略等重要工艺参数;传统的增材制造模式工艺优化主要以经验和试错为主,这对于新材料的研发是不可取的,而且会导致研发成本的增高;而金属增材制造模拟能进一步缩短增材制造新材料研发周期,降低成本,提高研发效率和产品质量。

发明内容

为解决现有技术存在的问题,本发明的主要目的是提出一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,建立一种基于计算流体动力学和传热学的多物理场模型,根据温度场变化和冷却情况调整优化打印策略,提高熔池稳定性,优化熔体流动性,通过对增材制造多道多层熔融过程中粉末的熔凝过程和热场分布的模拟仿真,调节优化激光粉末床熔融工艺,最终获取较优的激光扫描策略,对实际激光粉末床熔融过程具有指导意义。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,包括如下步骤:

S1.建立多物理场模拟模型:赋予模型物理模块;添加流体属性,选定流体材料,设定流体热物性参数;通过三维建模软件建立模型,包括基板和粉末层,基板通过几何模块设定,粉末层通过DEM模块自由落粉生成,由Particle转换工具导出为STL文件;

S2.导入模型;

S3.进行熔融计算:划分网格,设置边界条件,上顶面设置为对流传热,其他表面均设置为绝热状态;设定初始温度,包括粉末层和基板;添加热源,通过Weld模块设定热源尺寸和熔融参数;计算求解;

S4.导出结果模型,保存包括熔体温度、物质蒸发量等数据;

S5.导入结果模型再进行熔融计算,重复步骤S3,再导出结果模型,保存包括熔体温度、物质蒸发量等数据;

S6.重复步骤S5;

S7.步骤S6的结果模型生成新粉末层:新粉末层通过DEM模块自由落粉生成,由Particle转换工具导出为STL文件;

S8.重复步骤S2-S6。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S1中,所述物理模块包括气泡和相变模块、重力模块、凝固模块、粘度和湍流模块、热传导模块、表面张力模块和密度模块空气夹杂模块、空化模块、反应动力学模块、水汽模块。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S1中,所述流体材料包括CMSX4 合金、Hastelloy X合金、Inconel713合金、Inconel 718合金;

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S1中,所述流体热物性参数包括流体密度、流体粘度、流体比热、流体热导率。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S1、S7中,所述粉末尺寸为0.01~0.06 mm。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S1、S7中,所述粉末层厚度为0.01~0.04 mm。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S3中,基板和粉末层网格尺寸比为1~2:1。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S3中,基体初始温度为323~373 K,粉末层初始温度为288~303 K。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S3中,所述热源尺寸为0.05~0.10 mm。

作为本发明所述的一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法的优选方案,其中:所述步骤S3中,所述熔融参数为:激光功率为150~250 W,扫描速度为1020~1220 mm/s,扫描间距为0.05~0.10 mm,扫描路径包括蜿蜒扫描、45°棋盘扫描、90°棋盘扫描、环形扫描,激光熔化次数为1次,层间旋转角为0~90°。

本发明的有益效果如下:

本发明提出一种激光粉末床熔融多道多层扫描仿真方法,利用多物理场模型模拟激光粉末床熔融过程中的热场分布和凝固过程,调节优化激光粉末床熔融工艺,最终获取较优的激光扫描策略;本发明基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,相比于传统的以经验和试错为主实验探索,周期更短,成本更低,效率更高,同时,通过优化后的激光重熔和扫描策略的耦合工艺,可以提高熔池稳定性,优化熔体流动性,提高实际打印质量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为本发明实施例1的截面温度-速度场云图;

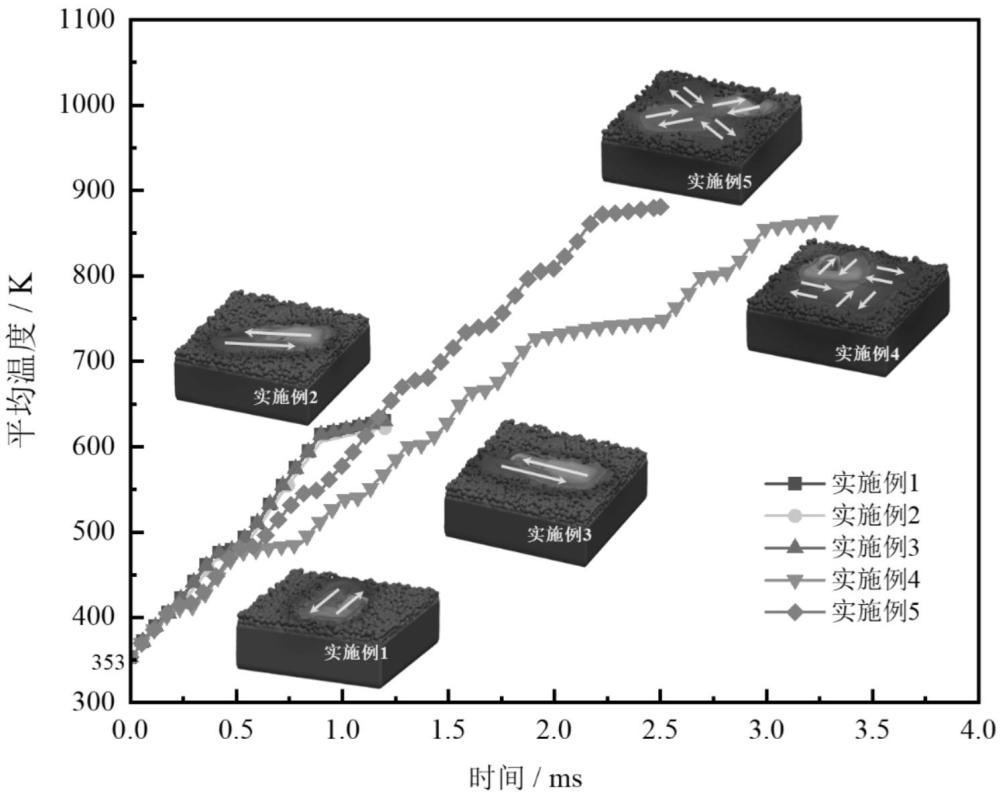

图2为本发明实施例1-5的整体温度场云图和平均温度曲线图;

图3为本发明实施例1-5的物质蒸发量曲线图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的主要目的是提出一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,建立一种基于计算流体动力学和传热学的多物理场模型,根据温度场变化和冷却情况调整优化打印策略,提高熔池稳定性,优化熔体流动性,通过对增材制造多道多层熔融过程中粉末的熔凝过程和热场分布的模拟仿真,调节优化激光粉末床熔融工艺,最终获取较优的激光扫描策略,对实际激光粉末床熔融过程具有指导意义。

根据本发明的一个方面,本发明提供了如下技术方案:

一种基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,包括如下步骤:

S1.建立多物理场模拟模型:赋予模型物理模块;添加流体属性,选定流体材料,设定流体热物性参数;通过三维建模软件建立模型,包括基板和粉末层,基板通过几何模块设定,粉末层通过DEM模块自由落粉生成,由Particle转换工具导出为STL文件;

S2.导入模型;

S3.进行熔融计算:划分网格,设置边界条件,上顶面设置为对流传热,其他表面均设置为绝热状态;设定初始温度,包括粉末层和基板;添加热源,通过Weld模块设定热源尺寸和熔融参数;计算求解;

S4.导出结果模型,保存包括熔体温度、物质蒸发量等数据;

S5.导入结果模型再进行熔融计算,重复步骤S3,再导出结果模型,保存包括熔体温度、物质蒸发量等数据;

S6.重复步骤S5,重复次数可以根据进行调整;

S7.步骤S6的结果模型生成新粉末层:新粉末层通过DEM模块自由落粉生成,由Particle转换工具导出为STL文件;

S8.重复步骤S2-S6。

优选的,所述步骤S1中,所述物理模块包括气泡和相变模块、重力模块、凝固模块、粘度和湍流模块、热传导模块、表面张力模块和密度模块空气夹杂模块、空化模块、反应动力学模块、水汽模块。

优选的,所述步骤S1中,所述流体材料包括CMSX4 合金、Hastelloy X合金、Inconel 713合金、Inconel 718合金;

优选的,所述步骤S1中,所述流体热物性参数包括流体密度、流体粘度、流体比热、流体热导率。

优选的,所述步骤S1、S7中,所述粉末尺寸为0.01~0.06 mm。具体地,所述粉末尺寸可以为例如但不限于0.01 mm、0.02 mm、0.03 mm、0.04 mm、0.05 mm、0.06 mm中的任意两者之间的范围;

优选的,所述步骤S1、S7中,所述粉末层厚度为0.01~0.04 mm。具体地,所述粉末层厚度可以为例如但不限于0.01 mm、0.02 mm、0.03 mm、0.04 mm中的任意一者或任意两者之间的范围。

优选的,所述步骤S3中,基板和粉末层网格尺寸比为1~2:1。具体地,基板和粉末层网格尺寸比可以为例如但不限于1:1、1.25:1、1.5:1、1.75:1、2:1中的任意一者或任意两者之间的范围.

优选的,所述步骤S3中,基体初始温度为323~373 K,粉末层初始温度为288~303K。具体地,所述基体初始温度可以为例如但不限于323 K、333 K、343 K、353 K、363 K、373K中的任意一者或任意两者之间的范围;所述粉末层初始温度可以为例如但不限于288 K、293 K、298 K、303 K中的任意一者或任意两者之间的范围。

优选的,所述步骤S3中,所述热源尺寸为0.05~0.10 mm。具体地,所述热源尺寸可以为例如但不限于0.05 mm、0.06 mm、0.07 mm、0.08 mm、0.09 mm、0.10 mm中的任意一者或任意两者之间的范围;

优选的,所述步骤S3中,所述熔融参数为:激光功率为150~250 W,扫描速度为1020~1220 mm/s,扫描间距为0.05~0.10 mm,扫描路径包括蜿蜒扫描、45°棋盘扫描、90°棋盘扫描、环形扫描,激光熔化次数为1次,层间旋转角为0~90°。具体地,所述激光功率可以为例如但不限于150W、160 W、170 W、180 W、190 W、200 W、210 W、220 W、230W、240W、250W中的任意一者或任意两者之间的范围;扫描速度可以为例如但不限于1020 mm/s、1070 mm/s、1120mm/s、1170 mm/s、1220 mm/s中的任意一者或任意两者之间的范围;扫描间距可以为例如但不限于0.05 mm、0.06 mm、0.07 mm、0.08 mm、0.09 mm、0.10 mm中的任意一者或任意两者之间的范围;层间旋转角可以为例如但不限于为0°、45°、67°、90°中的任意一者或任意两者之间的范围。

以下结合具体实施例对本发明技术方案进行进一步说明。

实施例1

一种基于Flow 3D的激光粉末床熔融多道多层扫描仿真方法,包括如下步骤:

S1.建立多物理场模拟模型:赋予模型物理模块,物理模块包括气泡和相变模块、重力模块、凝固模块、粘度和湍流模块、热传导模块、表面张力模块和密度模块;添加流体属性,流体材料Hastelloy X合金,流体热物性参数为流体密度、流体粘度、流体比热、流体热导率,其中变量均为时间;通过三维建模软件建立模型,包括基板和粉末层,基板通过几何模块设定,粉末层通过DEM模块自由落粉生成,粉末尺寸为0.01~0.04 mm,粉末层厚度为0.02 mm,由Particle转换工具导出为STL文件;

S2.导入多物理场模拟模型;

S3.进行熔融计算:划分网格,基板和粉末层网格尺寸比为1.25:1;设置边界条件,上顶面设置为对流传热,其他表面均设置为绝热状态;设定初始温度,包括粉末层和基板,基体初始温度为353 K,粉末层初始温度为298 K;添加热源,热源尺寸为0.08 mm;通过Weld模块设定热源尺寸和熔融参数,激光功率为190 W,扫描速度为1120 mm/s,扫描间距为0.08mm,扫描路径为蜿蜒扫描,激光熔化次数为1次;计算求解;

S4.导出结果模型,保存熔体温度、物质蒸发量数据;

S5.导入结果模型再进行熔融计算,重复步骤S3,再导出结果模型,保存熔体温度、物质蒸发量数据;

S6.重复步骤S5的次数为0次;

S7.步骤S6的结果模型(由于重复步骤S5的次数为0次,此处实际为步骤S5的结果模型)生成新粉末层:新粉末层通过DEM模块自由落粉生成,粉末尺寸为0.01~0.04 mm,粉末层厚度为0.02 mm,由Particle转换工具导出为STL文件;

S8.重复步骤S2-S6:

导入步骤S7生成新粉末层的模型;进行熔融计算:划分网格,基体和粉末床网格尺寸比为1.25:1;设置边界条件,上顶面设置为对流传热,其他表面均设置为绝热状态;设定初始温度,包括粉末层和基板,基体初始温度为353 K,粉末层初始温度为298 K;添加热源,热源尺寸为0.08 mm;通过Weld模块设定热源尺寸和熔融参数,激光功率为190 W,扫描速度为1120 mm/s,扫描间距为0.08 mm,扫描路径为蜿蜒扫描,激光熔化次数为1次,层间旋转角为0°;计算求解;导出结果模型,保存熔体温度、物质蒸发量数据;导入结果模型再进行熔融计算,重复步骤S3,再导出结果模型,保存熔体温度、物质蒸发量数据;重复步骤S5的次数为0次。

实施例2

与实施例1的区别在于,

S8. 层间旋转角为67°。

实施例3

与实施例1的区别在于,

S8. 层间旋转角为90°。

实施例4

与实施例1的区别在于,

S3.扫描路径为90°棋盘扫描;

S8. 扫描路径为90°棋盘扫描,层间旋转角为90°。

实施例4

与实施例1的区别在于,

S3.扫描路径为45°棋盘扫描;

S8. 扫描路径为45°棋盘扫描,层间旋转角为90°。

对比例1

与实施例1的区别在于,

不进行步骤S5-S6。

图1为实施例1的截面温度-速度场云图。图1中(a)为第一层粉末第一次扫描的截面温度-速度场云图,图1中(b)为第一层粉末第二次扫描的截面温度-速度场云图,图1中(c)为第二层粉末第一次扫描的截面温度-速度场云图,图1中(d)为第二层粉末第二次扫描的截面温度-速度场云图,由图1可知,由于激光粉末床熔融是一个快冷快热过程,局部区域的瞬时热积累会导致金属熔体发生蒸发,并由此产生的反冲压力会在激光束运动过程中,熔池内部形成明显的逆时针马朗戈尼对流。由图1可知,由于固体传热系数高于粉末,实施例1重熔形成的熔池体积比单次扫描(即对比例1,可以认为图1中(a)和(c)分别代表对比例1的第一层粉末扫描的截面温度-速度场云图和第二层粉末扫描的截面温度-速度场云图)形成的熔池大,此外,第二层粉末内的熔池体积大于第一层粉末的熔池体积。

图2为实施例1-5的整体温度场云图和平均温度曲线。由图2可知,本发明实施例1、实施例2和实施例3的平均温度均偏低,分别为629.85 K、622.02 K和629.69 K。本发明实施例5和实施例4的平均温度较高,分别达到880.88 K和865.35 K,本发明实施例5和实施例4的熔体流动性较好,实际打印过程中可以填合部分孔隙,提高合金致密度。

图3为实施例1-5的单位体积物质蒸发量曲线图。由图3的放大图可知,实施利4和实施例5的蒸发质量远小于实施例1-3,更少的蒸发量表明实施例4和实施例5熔池蒸发效果不显著,熔池更稳定,从而引发粉末飞溅的可能性也越小。

本发明利用多物理场模型模拟激光粉末床熔融过程中的热场分布和凝固过程,调节优化激光粉末床熔融工艺,最终获取较优的激光扫描策略;本发明基于Flow3D的激光粉末床熔融多道多层扫描仿真方法,相比于传统的以经验和试错为主实验探索,周期更短,成本更低,效率更高,同时,通过优化后的激光重熔和扫描策略的耦合工艺,可以提高熔池稳定性,优化熔体流动性,提高实际打印质量。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。