一种18650锂电池电芯进料检测装置及其方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明属于电池自动生产技术领域,尤其涉及一种18650锂电池电芯进料检测装置及其方法。

背景技术

电池指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置。具有正极、负极之分。随着科技的进步,电池泛指能产生电能的小型装置。如太阳能电池。电池的性能参数主要有电动势、容量、比能量和电阻。利用电池作为能量来源,可以得到具有稳定电压,稳定电流,长时间稳定供电,受外界影响很小的电流,并且电池结构简单,携带方便,充放电操作简便易行,不受外界气候和温度的影响,性能稳定可靠,在现代社会生活中的各个方面发挥有很大作用。

18650是锂离子电池的鼻祖--日本SONY公司当年为了节省成本而定下的一种标准性的锂离子电池型号,其中18表示直径为18mm,65表示长度为65mm,0表示为圆柱形电池。在电池生产过程中需要把电池的电芯输送进料并装入至外壳内,完成外壳与电芯之间的组装。

目前的18650电池外壳与电芯组装过程中存在以下几点问题:(一)在外壳进料过程中,目前的设备在外壳进料输送带处设置有翻转装置,需要将外壳转移至翻转装置处进行180°翻转后再输送至组装处,这样将外壳进行转移翻转再输送,大大影响了外壳进料输送过程中的流畅性,使整个组装流水线效率降低;(二)在电芯组装至外壳内后需要将水平状的成品旋转至竖直状进行输送便于后续的生产加工,在旋转过程中,现有设备通过旋转气缸或旋转电机,这样在成品旋转过程中需要占用很大的空间,以及需要将成品输送至旋转处在进行旋转,这样动作太过太繁琐,大大增加了旋转所需的生产时间,也有通过机械手旋转并转移,这样需要对机械手转移精度要求太高,这样导致生产成本过高,通过机械手进行长时间夹取旋转转移,容易导致定位精度降低,进而导致在转移过程中使成品掉落,影响电池组装效率。

尤其在现有的电芯在进料过程中没有设置电芯外径检测装置,无法准确的保证电芯能够完好顺利的组装至外壳内,都是在与外壳组装后才检测到电芯在组装过程中使外壳发生形变或者发现电芯损坏,这样会使组装后的成品直接报废,大大造成了生产成本的浪费。

发明内容

本发明的目的是为了解决上述现有电池电芯输送无法保证质量的问题,提供一种18650锂电池电芯进料检测装置,通过电芯进料组件提升电芯进料输送的稳定性和衔接性;通过电芯转移组件上的合格转移模块和不合格转移模块进行产品质量区分,通过电芯外径检测组件便于组装前进行外径检测,确保组装质量。

为本发明之目的,采用以下技术方案予以实现:

一种18650锂电池电芯进料检测装置,该装置包括电芯进料组件、电芯转移组件和电芯外径检测组件;电芯进料组件包括电芯进料传送模块和电芯进料衔接模块;电芯进料传送模块水平设置;电芯进料传送模块用于将电芯进行输送进料;电芯进料衔接模块前后方向设置,电芯进料衔接模块位于电芯进料传送模块的出料端,电芯进料衔接模块用于将电芯衔接输送;电芯转移组件包括合格转移模块和不合格转移模块;合格转移模块用于将检测合格的电芯进行转移,不合格转移模块用于将检测不合格的电芯进行转移;电芯外径检测组件包括电芯外径检测支架、电芯外径检测驱动模块和两根外径检测转轴;电芯外径检测支架设置在机架上,且位于电芯进料组件左侧;电芯外径检测驱动模块设置在电芯外径检测支架上,两根外径检测转轴通过两块转轴支撑座左右平行设置在机架上,通过电芯外径检测驱动模块驱动两根外径检测转轴进行旋转检测。

作为优选,电芯进料衔接模块包括电芯进料衔接底座、第一电芯进料衔接气缸和第二电芯进料衔接气缸;电芯进料衔接底座的后部设置有与电芯进料传送模块出料端衔接的进料衔接块,进料衔接块上设置有第一电芯配合槽;进料衔接块的前部设置有进料限位块;进料限位块上设置有电芯通过的电芯限位通孔;进料限位块的前部设置有转移衔接块;转移衔接块上设置有第二电芯配合槽;第一电芯进料衔接气缸和第二电芯进料衔接气缸分别位于电芯进料衔接底座的前后两端,第一电芯进料衔接气缸的后部连接有气缸连接头,第二电芯进料衔接气缸的前部连接有气缸推送头。

作为优选,气缸连接头的后端呈圆台型;气缸推送头的前端呈未封闭的圆环状。

作为优选,合格转移模块包括合格转移支架、合格升降转移气缸、合格转移板、合格水平转移气缸、合格水平转移板和多个转移夹爪;合格转移支架设置在电芯进料衔接底座的前侧,合格升降转移气缸设置在合格转移支架的顶部,合格升降转移板与合格升降转移气缸的移动部连接,且合格升降转移板水平设置,合格水平转移气缸设置在合格升降转移板的右部,合格水平转移板与合格水平转移气缸的移动部连接,多个转移夹爪规则排列设置在合格水平转移板的后部。

作为优选,不合格转移模块包括不合格转移支架、不合格前后转移气缸、不合格升降转移气缸和不合格夹爪;不合格转移支架位于电芯进料衔接底座后侧,且不合格转移支架前后方向设置,不合格转移支架上设置有不合格下料板,不合格下料板的出料端衔接有不合格收纳盒;不合格前后转移气缸设置在不合格转移支架上,不合格升降转移气缸的固定部与不合格前后转移气缸的移动部连接,不合格夹爪与不合格升降转移气缸的移动部连接。

作为优选,电芯外径检测驱动模块包括外径检测电机、外径检测主齿轮、两个外径检测副齿轮和传送带;外径检测电机设置在电芯外径检测支架上,外径检测电机的转轴穿过电芯外径检测支架与外径检测主齿轮连接,两个外径检测副齿轮分别套设在两根外径检测转轴后端,且两个外径检测副齿轮与外径检测主齿轮纵向对齐,两个外径检测副齿轮与外径检测主齿轮通过传送带张紧连接。

作为优选,两根外径检测转轴结构相同,每根外径检测转轴上前后均设置有第一凸环和第二凸环,第一凸环和第二凸环存在间隔,且第一凸环的长度小于第二凸环的长度。

一种18650锂电池电芯进料检测方法,使用上述的18650锂电池电芯进料检测装置;通过电芯进料检测装置上的电芯进料组件中的电芯进料传送模块将电芯输送进料;通过电芯转移组件上的合格转移模块将逐个电芯转移至电芯外径检测组件上的两根外径检测转轴之间;通过电芯外径检测组件上的外径检测电机带动外径检测主齿轮旋转,从而通过外径检测副齿轮带动两根外径检测转轴,使两根外径检测转轴之间的电芯进行旋转驱动,在旋转的过程中对电芯外径进行检测,检测后将合格的电芯转移至电芯外壳组装下料装置上进行组装;将不合格的电芯通过不合格转移模块将不合格的电芯转移至不合格下料板并落入不合格收纳盒。

一种电池自动化组装设备,该设备包括机架及其上的外壳进料装置、电芯外壳组装下料装置和上述的电芯进料检测装置。

采用上述技术方案的一种18650锂电池电芯进料检测装置,该装置通过电芯进料组件中进料衔接块上的第一电芯配合槽便于使电芯由电芯进料传送模块滑落时进入至进料衔接块上,并且能够很好的将电芯限位在第一电芯配合槽内;通过电芯限位通孔便于电芯穿过时进行限位,并且能够使电芯对准外壳的圆形电芯组装腔,从而使电芯准确的插入组装至外壳内;通过第一电芯进料衔接气缸带动气缸连接头进行前后移动定位,使电芯在转移前定位至检测位置,便于在转移后精准的移动至电芯外径检测组件处,便于对电芯外径进行检测;通过电芯转移组件上的合格转移模块和不合格转移模块对检测后的电芯进行区分;通过电芯外径检测组件中外径检测转轴上的第一凸环和第二凸环存在间隔,电芯的中部位于间隔出,便于使电芯更好的进行旋转,从而进一步提升对电芯外径的检测。第一凸环的长度小于第二凸环的长度,通过不同的长度进一步对电芯进行限位控制,从而进一步提升对电芯检测的精确性。

该设备还通过外壳进料装置中的外壳进料限位气缸带动外壳进料限位挡块进行水平限位移动,防止外壳持续输送使外壳进料输送轨道发生堵塞,同时也便于使外壳逐个进行稳定输送;通过旋转气缸的移动部与主动旋转齿轮连接,旋转气缸的旋转角度指定为180°,能够代替旋转电机,便于更好的控制旋转角度,防止出现旋转过度或旋转不到位;通过进料限位气缸穿过外壳进料倾斜架与升降限位挡板相配合,防止外壳持续滚入至电芯外壳组装下料装置处,便于更好的控制输送节奏。

通过电芯外壳组装下料装置上的组装气缸带动组装连接头进行前后移动,组装连接头的前端呈未封闭的圆环状,通过圆环状便于更好的与电芯后端相配合,从而便于更好的将电芯推动组装;通过组装通孔便于电芯穿过时进行限位,并且能够使电芯对准外壳的圆形电芯组装腔,从而使电芯准确的插入组装至外壳内;通过组装旋转轴带动旋转板进行旋转驱动。旋转板的中部呈矩形,且矩形的四条边均设置有电池支撑凸块,从而使整体呈现类似风车的形状。电池支撑凸块位于组装旋转通孔内,通过电池支撑凸块在组装旋转通孔便于对外壳底部进行支撑的同时也便于直接将组装后的成品进行旋转,提升旋转的便捷性,提升旋转效率。

综上所述,本专利的优点是提升电芯输送进料效率,进行电芯外径检测,确保电芯质量。

附图说明

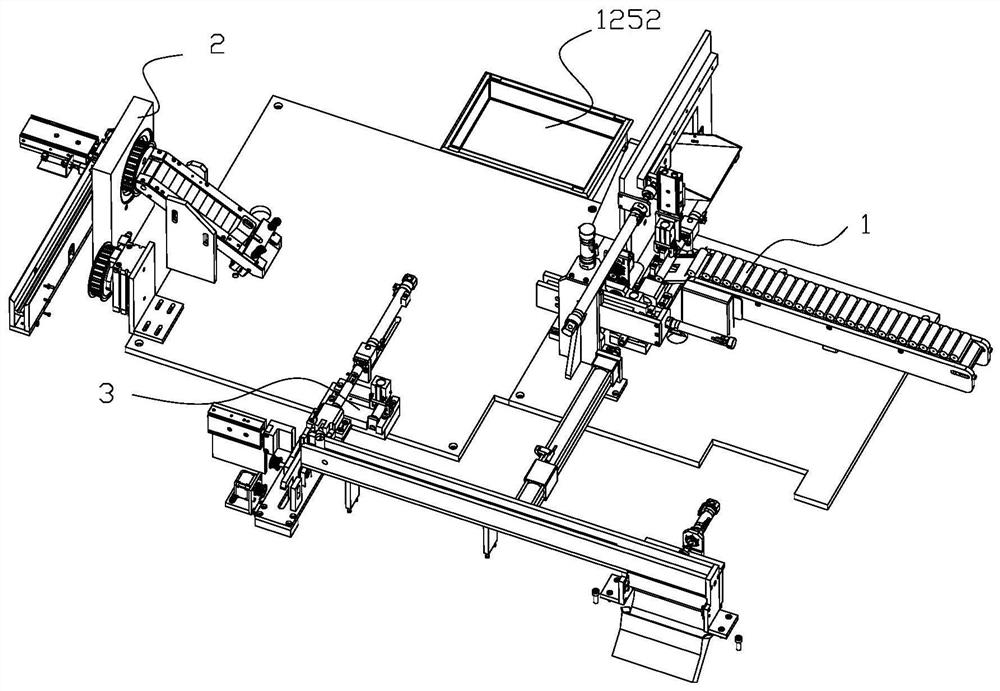

图1为本发明电池自动化组装设备的结构示意图。

图2为本发明电芯和外壳的结构示意图。

图3为本发明电芯进料检测装置的结构示意图。

图4为本发明电芯外径检测组件的结构示意图。

图5为本发明外壳进料装置的结构示意图。

图6为本发明电芯外壳组装下料装置的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

如图1所示,一种电池自动化组装设备,该设备包括机架及其上的电芯进料检测装置1、外壳进料装置2和电芯外壳组装下料装置3;电芯外壳组装下料装置3位于电芯进料检测装置1和外壳进料装置2之间;电芯进料检测装置1包括电芯进料组件11、电芯转移组件12和电芯外径检测组件13;电芯进料组件11用于将电芯输送进料;电芯转移组件12用于将电芯转移至电芯外径检测组件13上,电芯外径检测组件13用于将电芯外径进行检测,检测合格后通过电芯转移组件12将电芯转移至电芯外壳组装下料装置3的后部;外壳进料装置2用于将外壳进料输送至电芯外壳组装下料装置3的前部,电芯外壳组装下料装置3用于将电芯和外壳进行组装并将组装后的成品输送下料。

如图2所示,图中为本发明所生产的产品电池,电池包括外壳4和电芯5,外壳4呈圆柱型,上设置有与电芯匹配的圆形电芯组装腔41,电芯5呈圆柱型,组装时通过电芯进料检测装置1先将电芯5呈前后方向输送至电芯外壳组装下料装置3后部,外壳4通过外壳进料装置2呈前后方向输送至电芯外壳组装下料装置3上前部,通过电芯外壳组装下料装置3将合格的电芯5向前插入至外壳4的圆形电芯组装腔41内,再将成品向前旋转90°后输送至下一道工序。

如图3至图4所示,电芯进料组件11包括电芯进料传送模块110和电芯进料衔接模块;电芯进料传送模块110水平设置,电芯进料传送模块110通过电机和传送带配合,传送带山刚设置有规则排列的隔板,从而将电芯5有序进行上料输送。电芯进料衔接模块前后方向设置,电芯进料衔接模块位于电芯进料传送模块110的出料端,电芯进料衔接模块包括电芯进料衔接底座111、第一电芯进料衔接气缸112和第二电芯进料衔接气缸113;电芯进料衔接底座111的后部设置有与电芯进料传送模块出料端衔接的进料衔接块114,进料衔接块114上设置有第一电芯配合槽1141,通过第一电芯配合槽1141便于使电芯5由电芯进料传送模块110滑落时进入至进料衔接块114上,并且能够很好的将电芯5限位在第一电芯配合槽1141内。进料衔接块114的前部设置有进料限位块115,进料限位块115上设置有电芯通过的电芯限位通孔1151,通过电芯限位通孔1151便于电芯5穿过时进行限位,并且能够使电芯5对准外壳4的圆形电芯组装腔41,从而使电芯5准确的插入组装至外壳4内。进料限位块115的前部设置有转移衔接块116,转移衔接块116上设置有第二电芯配合槽1161,通过第二电芯配合槽1161便于更好地与电芯5外形相匹配,同时也防止电芯5脱离转移衔接块116。

第一电芯进料衔接气缸112和第二电芯进料衔接气缸113分别位于电芯进料衔接底座111的前后两端,第一电芯进料衔接气缸112的后部连接有气缸连接头1121,气缸连接头1121的后端呈圆台型1122,通过第一电芯进料衔接气缸112带动气缸连接头1121进行前后移动定位,使电芯5在转移前定位至检测位置,便于在转移后精准的移动至电芯外径检测组件13处,便于对电芯外径进行检测。第二电芯进料衔接气缸113的前部连接有气缸推送头1131;气缸推送头1131的前端呈未封闭的圆环状1132,通过圆环状1132便于将电芯5进行推动,通过第二电芯进料衔接气缸113带动气缸推送头1131移动,并且与第一电芯进料衔接气缸112相配合进行精准定位,进一步提升输送定位精度。

如图3所示,电芯转移组件12包括合格转移模块和不合格转移模块;合格转移模块包括合格转移支架121、合格升降转移气缸122、合格转移板123、合格水平转移气缸1231、合格水平转移板1232和三个转移夹爪124;合格转移支架121设置在电芯进料衔接底座111的前侧,合格升降转移气缸122设置在合格转移支架121的顶部,合格升降转移板123与合格升降转移气缸122的移动部连接,且合格升降转移板123水平设置,通过合格升降转移气缸122带动合格升降转移板123进行升降移动定位。合格水平转移气缸1231设置在合格升降转移板123的右部,合格水平转移板1232与合格水平转移气缸1231的移动部连接,合格水平转移气缸1231带动合格水平转移板1232进行水平移动定位。三个转移夹爪124规则排列设置在合格水平转移板1232的后部,通过三个转移夹爪124依次带动电芯逐个水平转移,提升转移效率的同时提升转移的稳定性。不合格转移模块包括不合格转移支架125、不合格前后转移气缸126、不合格升降转移气缸127和不合格夹爪128;不合格转移支架125位于电芯进料衔接底座111后侧,且不合格转移支架125前后方向设置,不合格转移支架125上设置有不合格下料板1251,不合格下料板1251的出料端衔接有不合格收纳盒1252,不合格的电芯5通过不合格下料板1251回收至不合格收纳盒1252处,便于后续回收处理。不合格前后转移气缸126设置在不合格转移支架125上,不合格升降转移气缸127的固定部与不合格前后转移气缸126的移动部连接,通过不合格前后转移气缸126带动不合格升降转移气缸127进行前后移动,不合格夹爪128与不合格升降转移气缸127的移动部连接。通过不合格升降转移气缸127带动不合格夹爪128进行升降移动,从而将不合格的电芯5输送至不合格下料板1251处。

如图4所示,电芯外径检测组件13包括电芯外径检测支架131、电芯外径检测驱动模块132和两根外径检测转轴133;电芯外径检测支架131设置在机架上,且位于电芯进料组件11左侧;电芯外径检测驱动模块132设置在电芯外径检测支架131上,两根外径检测转轴133通过两块转轴支撑座1330左右平行设置在机架上,通过电芯外径检测驱动模块132驱动两根外径检测转轴133进行旋转检测。电芯外径检测驱动模块132包括外径检测电机1321、外径检测主齿轮1322、两个外径检测副齿轮1323和传送带;外径检测电机1321设置在电芯外径检测支架131上,外径检测电机1321的转轴穿过电芯外径检测支架131与外径检测主齿轮1322连接,通过外径检测电机1321带动外径检测主齿轮1322旋转进行驱动。两个外径检测副齿轮1323分别套设在两根外径检测转轴133后端,且两个外径检测副齿轮1323与外径检测主齿轮1322纵向对齐,通过驱动两个外径检测副齿轮1323带动两根外径检测转轴133进行旋转驱动。两个外径检测副齿轮1323与外径检测主齿轮1322通过传送带张紧连接,通过传送带驱动两根外径检测转轴133进行旋转驱动,使电芯5位于两根外径检测转轴133之间进行转动,从而对电芯5的外径进行检测。两根外径检测转轴133结构相同,每根外径检测转轴133上前后均设置有第一凸环1331和第二凸环1332,第一凸环1331和第二凸环1332存在间隔,电芯5的中部位于间隔出,便于使电芯5更好的进行旋转,从而进一步提升对电芯5外径的检测。第一凸环1331的长度小于第二凸环1332的长度,通过不同的长度进一步对电芯5进行限位控制,从而进一步提升对电芯5检测的精确性。

工作时,通过电芯进料检测装置1上的电芯进料组件11中的电芯进料传送模块110将电芯输送进料;通过电芯转移组件12上的合格转移模块将逐个电芯5转移至电芯外径检测组件13上的两根外径检测转轴133之间;通过电芯外径检测组件13上的外径检测电机1321带动外径检测主齿轮1322旋转,从而通过外径检测副齿轮1323带动两根外径检测转轴133,使两根外径检测转轴133之间的电芯5进行旋转驱动,在旋转的过程中对电芯外径进行检测,检测后将合格的电芯5转移至电芯外壳组装下料装置3上进行组装;将不合格的电芯5通过不合格转移模块将不合格的电芯5转移至不合格下料板1251并落入不合格收纳盒1252;

通过电芯进料检测装置1解决了现有的电芯5在进料过程中没有设置电芯外径检测装置,无法准确的保证电芯能够完好顺利的组装至外壳内的问题。

通过电芯进料组件11中进料衔接块114上的第一电芯配合槽1141便于使电芯5由电芯进料传送模块110滑落时进入至进料衔接块114上,并且能够很好的将电芯5限位在第一电芯配合槽1141内;通过电芯限位通孔1151便于电芯5穿过时进行限位,并且能够使电芯5对准外壳4的圆形电芯组装腔41,从而使电芯5准确的插入组装至外壳4内;通过第一电芯进料衔接气缸112带动气缸连接头1121进行前后移动定位,使电芯5在转移前定位至检测位置,便于在转移后精准的移动至电芯外径检测组件13处,便于对电芯外径进行检测;通过电芯转移组件12上的合格转移模块和不合格转移模块对检测后的电芯5进行区分;通过电芯外径检测组件13中外径检测转轴133上的第一凸环1331和第二凸环1332存在间隔,电芯5的中部位于间隔出,便于使电芯5更好的进行旋转,从而进一步提升对电芯5外径的检测。第一凸环1331的长度小于第二凸环1332的长度,通过不同的长度进一步对电芯5进行限位控制,从而进一步提升对电芯5检测的精确性。

如图5所示,外壳进料装置2包括外壳进料输送轨道21、外壳进料限位气缸22、外壳进料推送气缸23、外壳进料支架24、外壳进料旋转驱动模块25和外壳进料倾斜架26。外壳进料输送轨道21前后方向设置在机架上,外壳进料限位气缸22设置在外壳进料输送轨道21的左侧后部,外壳进料限位气缸22的移动部连接有外壳进料限位挡块221,外壳进料限位挡块221穿过外壳进料输送轨道21侧壁,外壳进料限位气缸22带动外壳进料限位挡块221进行水平限位移动,防止外壳4持续输送使外壳进料输送轨道21发生堵塞,同时也便于使外壳4逐个进行稳定输送。外壳进料推送气缸23设置在外壳进料输送轨道21的左侧后端,外壳进料推送气缸23的移动部连接有进料推块231,进料推块231横向穿过外壳进料输送轨道21,外壳进料推送气缸23带动进料推块231进行移动,从而使移动至后端的外壳4推向至外壳进料支架24上。外壳进料支架24设置在外壳进料输送轨道21右侧,外壳进料支架24的上设置有推料通孔241,推料通孔241内通过轴承连接有推料套242,推料套242的左侧连接有旋转齿轮243,推料套242和旋转齿轮243上均设置有用于进料推块231穿过的矩形推料通道244,外壳4通过外壳进料推送气缸23推入至矩形推料通道244内,旋转齿轮243与外壳进料旋转驱动模块25相配合进行旋转,外壳进料旋转驱动模块25包括旋转气缸251和主动旋转齿轮252;旋转气缸251设置在机架上,旋转气缸251的移动部与主动旋转齿轮252连接,旋转气缸251的旋转角度指定为180°,能够代替旋转电机,便于更好的控制旋转角度,防止出现旋转过度或旋转不到位。主动旋转齿轮252与旋转齿轮243通过旋转张紧带连接,通过旋转张紧带带动旋转齿轮243旋转,从而使旋转齿轮243内的外壳4进行180°旋转。外壳进料倾斜架26衔接在旋转齿轮243的右侧,外壳进料倾斜架26的下部设置有进料限位气缸261,外壳进料倾斜架26的下部顶部通过两根弹簧杆263设置有升降限位挡板262,进料限位气缸261穿过外壳进料倾斜架26与升降限位挡板262相配合,防止外壳持续滚入至电芯外壳组装下料装置3处,便于更好的控制输送节奏。

工作时,通过外壳输送震动盘将外壳4输送至外壳进料输送轨道21内,通过外壳进料装置2上的外壳进料推送气缸23将外壳推入至旋转齿轮243的矩形推料通道245内,通过外壳进料限位气缸22带动外壳进料限位挡块221将后续的外壳进行限位;通过进料旋转驱动模块25上的旋转气缸251带动旋转齿轮243进行旋转,使矩形推料通道245内的外壳旋转180°,再通过外壳进料推送气缸23推入至外壳进料倾斜架26并下滑至电芯外壳组装下料装置3上。

通过外壳进料装置2解决了在外壳进料输送带处设置有翻转装置,需要将外壳转移至翻转装置处进行180°翻转后再输送至组装处,这样将外壳进行转移翻转再输送,大大影响了外壳进料输送过程中的流畅性,使整个组装流水线效率降低的问题。

通过外壳进料装置2中的外壳进料限位气缸22带动外壳进料限位挡块221进行水平限位移动,防止外壳4持续输送使外壳进料输送轨道21发生堵塞,同时也便于使外壳4逐个进行稳定输送;通过旋转气缸251的移动部与主动旋转齿轮252连接,旋转气缸251的旋转角度指定为180°,能够代替旋转电机,便于更好的控制旋转角度,防止出现旋转过度或旋转不到位;通过进料限位气缸261穿过外壳进料倾斜架26与升降限位挡板262相配合,防止外壳持续滚入至电芯外壳组装下料装置3处,便于更好的控制输送节奏。

如图6所示,电芯外壳组装下料装置3包括组装底板31、组装转移底座32、组装转移限位块33、外壳组装底座34、组装旋转驱动组件35和下料组件36;组装底板31前后方向设置在机架上,组装转移底座32设置在组装底板31的后部,组装转移底座32的左右两侧均设置有前后方向的组装转移槽321;位于左侧的组装转移槽321后方设置有组装气缸37,通过组装气缸37便于将电芯5推入至外壳内。组装气缸37的前端设置有组装连接头371,通过组装气缸37带动组装连接头371进行前后移动,组装连接头371的前端呈未封闭的圆环状372,通过圆环状372便于更好的与电芯5后端相配合,从而便于更好的将电芯5推动组装。组装转移限位块33设在组装转移底座32的前部,组装转移限位块33上设置有用于电芯穿过的组装通孔331,通过组装通孔331便于电芯5穿过时进行限位,并且能够使电芯5对准外壳4的圆形电芯组装腔41,从而使电芯5准确的插入组装至外壳4内。外壳组装底座34设置在组装转移限位块33的前部,外壳组装底座34上设置有外壳组装槽341,外壳组装槽341用于放置外壳4,并将外壳4限位在外壳组装槽341内。外壳组装槽341上设置有组装旋转通孔342,通过组装旋转通孔342便于使前后方向放置的外壳通过组装旋转驱动组件35旋转至竖直状。组装旋转驱动组件35包括旋转电机351、旋转主动齿轮352、组装旋转轴353和旋转板354;旋转电机351位于组装底板31的前部,旋转主动齿轮352与旋转电机351的转轴连接,通过旋转电机351带动旋转主动齿轮352进行旋转驱动,组装旋转轴353设置在组装底板31的前部,组装旋转轴353的左端连接有旋转从动齿轮3531,旋转从动齿轮3531与旋转主动齿轮352通过旋转传送带张紧连接,通过旋转主动齿轮352与旋转传送带相配合带动旋转从动齿轮3531上的组装旋转轴353旋转。旋转板354套设在组装旋转轴353上,组装底板31上设置有用于旋转板354旋转的旋转通孔311,通过组装旋转轴353带动旋转板354进行旋转驱动。旋转板354的中部呈矩形,且矩形的四条边均设置有电池支撑凸块3541,从而使整体呈现类似风车的形状。电池支撑凸块3541位于组装旋转通孔342内,通过电池支撑凸块3541在组装旋转通孔342便于对外壳4底部进行支撑的同时也便于直接将组装后的成品进行旋转,提升旋转的便捷性,提升旋转效率。

下料组件36用于将水平状的成品旋转至竖直状后输送下料。下料组件36包括下料轨道361和下料推动气缸362;下料轨道361水平设置在机架上且位于旋转板354的右侧,下料轨道361的出料端前后方向设置有下料推出组件,下料推出组件包括下料推出气缸3611,下料推出气缸3611的前端连接有下料推板3612,位于下料轨道361的出料端下方设置有下料衔接板3613,通过下料推出气缸3611带动下料推板3612将成品由下料衔接板3613推出。下料推动气缸362位于旋转板354的左侧,下料推动气缸362的移动部连接有下料推动块363,通过下料推动气缸362带动下料推动块363移动定位,下料推动块363与下料轨道361对齐设置,下料推动块363的右端设置有与外壳相匹配的弧形配合槽364,通过弧形配合槽364便于更好的将成品推入至下料轨道361内。

工作时,通过电芯外壳组装下料装置3上的组装气缸37带动组装连接头371将电芯5穿过组装通孔331推入至外壳4内,并通过组装旋转驱动组件35上的旋转电机351带动旋转主动齿轮352进行旋转驱动,通过旋转主动齿轮352与旋转传送带相配合带动旋转从动齿轮3531上的组装旋转轴353旋转,使水平状的成品旋转90°后呈竖直状,再通过下料组件36上的下料推动气缸362带动下料推动块363将成品推入至下料轨道361内,最后通过下料推出组件将成品输送下料。

通过电芯外壳组装下料装置3解决了在旋转过程中,现有设备通过旋转气缸或旋转电机,这样在成品旋转过程中需要占用很大的空间,以及需要将成品输送至旋转处在进行旋转,这样动作太过太繁琐,大大增加了旋转所需的生产时间的问题。

通过电芯外壳组装下料装置3上的组装气缸37带动组装连接头371进行前后移动,组装连接头371的前端呈未封闭的圆环状372,通过圆环状372便于更好的与电芯5后端相配合,从而便于更好的将电芯5推动组装;通过组装通孔331便于电芯5穿过时进行限位,并且能够使电芯5对准外壳4的圆形电芯组装腔41,从而使电芯5准确的插入组装至外壳4内;通过组装旋转轴353带动旋转板354进行旋转驱动。旋转板354的中部呈矩形,且矩形的四条边均设置有电池支撑凸块3541,从而使整体呈现类似风车的形状。电池支撑凸块3541位于组装旋转通孔342内,通过电池支撑凸块3541在组装旋转通孔342便于对外壳4底部进行支撑的同时也便于直接将组装后的成品进行旋转,提升旋转的便捷性,提升旋转效率。

如图1所示,一种电池自动化组装方法,依次通过以下步骤:

S1电芯进料:通过电芯进料检测装置1上的电芯进料组件11将电芯输送进料;通过电芯转移组件12上的合格转移模块将逐个电芯5转移至电芯外径检测组件13上;

S2电芯外径检测:通过电芯外径检测组件13将电芯外径进行检测,检测后将合格的电芯5通过合格转移模块转移至电芯外壳组装下料装置3上;将不合格的电芯5通过不合格转移模块转移至不合格收纳盒1252;

S3外壳进料:通过外壳进料装置2上的外壳进料推送气缸23将外壳推入至旋转齿轮243的矩形推料通道245内,通过进料旋转驱动模块25将矩形推料通道245内的外壳旋转180°,再通过外壳进料推送气缸23推入至外壳进料倾斜架26并下滑至电芯外壳组装下料装置3上;

S4电芯外壳组装:通过电芯外壳组装下料装置3将电芯推入至外壳内,并通过组装旋转驱动组件35将水平状的外壳电芯成品旋转至竖直状后,通过下料组件36将外壳电芯成品输送下料。