一种用无热胶粘工艺封装圆柱型电池的结构及其封装工艺

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及单体圆柱型电池封装领域,尤其涉及到一种用无热胶粘工艺封装圆柱型电池的固定结构及其封装工艺方法。

技术背景

在圆柱型单体电池的封装领域,目前主要的封装方法为,将卷绕好的电芯圆柱体,从其内部正负极分别引出一根金属极片到电芯的上端和下端,通过点焊,将极片焊接在壳体的底部和壳盖上,然后将壳盖和壳体固封。该方法存在四个问题点:一是两端引出的极片薄且长,加大了电池内阻;二是热焊焊斑较小,接触电阻较大,大电流充放电时发热量较大;三是热焊过程中会有各种氧化物飞溅到壳体内,影响电解液的洁净度,严重影响电池的性能;四是热焊焊斑易在电池壳体外部形成色差,影响产品品相。业界一直在寻找降低电池内阻和发热、减少封装对壳体内产生的金属污染、提升电池品相和满足或提升生产节拍的新的封装方法。

发明内容

本发明的目的是提供一种降低电池内阻、防止热焊引起的直接或间接的对电芯内部或外部的损伤的工艺方法,既克服了行业内存在的问题,又保留了高效封装的优点,是一种完全不同于热焊技术路径的解决方案。

本发明为解决其技术问题所采用的技术方案是:

根据本发明实施例,一种用无热胶粘工艺封装圆柱形电池的结构,所述电芯是经卷绕形成的圆柱体,需封装在圆柱形壳体内并上封壳盖,所述电芯的两极分别有一根或多根环形分布延伸到电芯两端的导电折片,所述导电折片从电芯的任意卷层延伸而出,导电折片折弯后指向或背向电芯中心并与电芯圆柱体端面平行,导电折片的面向电芯的一侧与电芯间设置了密封对应电芯端面的绝缘层,所述绝缘层将导电折片分为了电芯内部分和电芯外部分,所述导电折片的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底或壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区,靠近电池中心的环状带区域为导电粘结区,所述导电粘结区的粘结材料具有高导电率和常温自然固化特性,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,所述密闭粘结区的粘结材料具有快固特性,将电芯端面、导电折片电芯外部分的靠外部分与电池内壳底或上部壳盖内表面快速粘结,快速固化后的固体环状带与壳底或壳盖、固化的绝缘层共同构成了导电粘结区与外界物理隔离的密闭保护结构,所述导电折片的电芯外部分同时覆盖在导电粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接。

进一步的,所述的导电粘结层为高导电率导电胶,所述导电胶为在密闭环境中可常温固化的粘稠状液态胶体。

进一步的,所述的导电折片是一端连接电芯内部一极,另一端连接壳体或壳盖的导电薄片或涂有导电涂层的可折弯材料,所述导电薄片材质为高导电率的金、银、铝、铁、铜或其合金材料,以及石墨、石墨烯材料或其混合物,所述导电涂层为以电芯对应极导电材料为主材的有机胶粘材料,所述导电折片可以是单片,也可以是多片,在电芯卷绕面外侧向相应端延伸到端面后,向电芯中心方向或中心反方向折弯,也可多片呈环形伞状分布在电芯的两端。

进一步的,所述的密闭粘接区的材料,可以为双组份混合后快固的高粘性胶体,或遇氧、遇湿后快固的高粘性胶体,或加压无氧后快固的高粘性胶体,所述高粘性胶体具有耐电解液腐蚀和在电解液中无溢出杂质的特性。

进一步的,所述的导电粘结区材料为以导电微粒为主材的有机浆糊状混合导电胶体,也可以是以柔性球状导电微粒为芯材、侧面包覆浆糊状可固化塑形胶粘剂的导电复合体,所述导电微粒可以是高导电率的金属或非金属微粒,也可以是与连接的电芯一极同材质的导电材料微粒,所述混合导电胶体或可固化胶粘剂为可常温固化的高粘性胶体,所述导电粘结区的胶层厚度为0.1-1mm,对电芯与壳底或壳盖间区域加压,导电粘结区固化后,导电折片电芯外部分可与壳底或壳盖间实现低电阻可靠电连接。

进一步的,所述的导电粘结区的材料为导电粉末与导电胶的复合体,复合体为球状体,所述球状体具有较高弹性,受压可能破裂,所述球状体的内部为导电粉末,所述导电粉末可以是高导电率金属或非金属粉末,所述球状体的外圈为固化的导电胶膜,所述导电胶膜的厚度小于0.5mm,导电胶膜外侧可以粘结有导电粉末。

进一步的,所述的导电胶膜内有导电粉末,所述导电粉末在导电胶内的质量占比,金属粉末为60%-90%,非金属粉末为20%--50%,所述导电粉末材质可以是金属的金、银、铜、铝、钢、铁或其合金,还可以是碳、石墨烯等非金属材料,还可以是与电芯引出的该极材料相同或相似的导电物质。

根据本发明实施例,一种用无热胶粘方式封装圆柱型电池的安装工艺,包括如下步骤:

(1)在导电折片未折弯前,电芯圆柱体的端面涂覆液态绝缘层,该绝缘层覆盖了电芯的完整端面,并与导电折片与电芯端面的交界处无缝封接;

(2)将导电折片向电芯中心方向折弯90度,使导电折片与电芯端面平行,固化后形成电芯该端面的整体绝缘固封;

(3)电芯两端均以上述方式处理,固封后的电芯待用;

(4)在电池壳底或壳盖的导电粘结区涂覆环状或斑点状导电胶,或用外表涂覆了导电胶的导电复合体,均匀分布在导电粘结区内的与导电折片对应的位置,形成多个导电点;

(5)用专用治具覆盖环形导电粘结区,在治具与壳体侧壁的环形区域形成环状密闭粘结区,在该区域内全部满面积喷涂粘结材料;

(6)移除专用覆盖治具,露出导电粘结区,迅速将预处理过的固封后的电芯的一端,通常为负极端,放入壳体内,电芯柱体的外侧边缘及电芯底部端面上导电折片外端面会落入密闭粘结区,电芯底部端面上导电折片内端面会覆盖导电粘结区内的导电点;

(7)对电芯上端面加压3-5kg,时长3-6秒,密闭环状粘结区会固化为固体,电芯底部及导电折片外端面与壳内底实现固封,导电粘结区实现导电折片内端面与壳底的电连接,且导电粘结区被密闭稳定的结构空间所封闭;

(8)向壳体内注入电解液;

(9)对壳盖的内侧相应区域实施类似涂覆导电粘结区和密闭环状粘结区的操作;

(10)将壳盖压在电芯主体的上端,通常为电芯正极端,电芯柱体上端的外侧边缘及导电折片外端面会落入环状密闭粘结区域内,电芯上端面的导电折弯片内端面会覆盖导电粘结区内导电点;

(11)对电芯壳盖加压3-5kg,时长3-6秒,同时机械锁附壳盖与壳体的边缘部分;密闭环状粘结区会固化为固体,电芯上端与壳盖实现固封,导电粘结区实现导电折片与壳盖的电连接,且导电粘结区被密闭稳定的结构空间所封闭;

(12)封装好的电芯下线;

(13)24小时内,导电粘结区内的导电点在密闭空间中完全固化,电连接稳定可靠。

本发明的优点在于:本发明通过电芯与电池壳体或壳盖的无热大面积电连接,既减小了电池电阻,又实现了电芯与壳体的快速固封,可有效提升电池质量。

附图说明

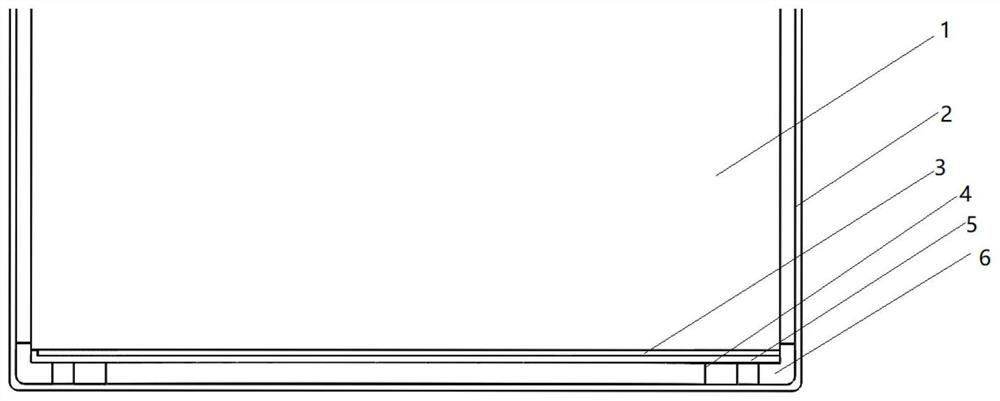

图1为单片导电折片,底部导电粘结区的剖视底部结构图(顶部结构与底部结构相似)。

图2为多片导电折片,底部导电粘结区的剖视底部结构图(顶部结构与底部结构相似)。

图3为导电复合体结构示意图。

图4为导电复合体压紧电连接后结构示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图示与具体实施例,进一步阐述本发明。

以下实施例中导电胶选自ZL201710517973.6中常温固化导电胶

实施例1

如图1所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为导电胶涂层,所有导电粘结区作为导电连接点,密闭粘结区喷涂有改性聚脲。

实施例2

如图1所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为导电胶涂层,所有导电粘结区作为导电连接点,密闭粘结区喷涂有改性厌氧胶。

实施例3

如图1所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电胶,导电连接区4中斑点状的导电胶作为导电连接点,密闭粘结区6喷涂有改性聚脲。

实施例4

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的铝粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例5

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的铜粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;其导电胶膜上还粘结有铜粉;密闭粘结区喷涂有改性聚脲。

实施例6

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的银粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例7

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电复合体,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的金粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例8

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的铁粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例9

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用状导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比90%的铜粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例10

如图1、3和4所示,卷状圆柱电芯1两极分别有一根延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为斑点状浆糊状混合导电胶体,浆糊状混合导电胶体选用状导电复合体,导电连接区4中斑点状的导电复合体作为导电连接点,导电复合体为柔性团状导电微粒为芯材7、侧面包覆浆糊状可固化塑形胶粘剂8,导电复合体的内部为质量占比50%的石墨烯粉,外部涂覆有导电胶膜,其膜层厚度为0.3mm;密闭粘结区喷涂有改性聚脲。

实施例11

如图2所示,卷状圆柱电芯1两极分别有多根环形分布延伸到电芯两端的导电折片5,折弯后指向电芯中心并与电芯1圆柱体端面平行,导电折片5的面向电芯1的一侧与电芯1间设置了密封对应电芯端面的绝缘层3,所述绝缘层3将导电折片5分为了电芯内部分和电芯外部分,所述导电折片5的电芯外部分通过粘接层与电池内壳底或上部壳盖内表面粘接并电连接,所述粘接层呈环状涂覆在电池内壳底以及壳盖内表面,所述粘结层靠近侧面壳体的环状带区域为密闭粘结区6,靠近电池中心的环状带区域为导电粘结区4,将导电折片电芯外部分的靠内部分与电池壳底或上部壳盖粘结并电连接,绝缘层3与密闭粘结区6以及电池外壳2的壳底共同构成了导电粘结区4的密闭空间,将导电粘结区4与外部形成物理隔离,所述导电折片的电芯外部分同时覆盖在导电粘结区和密闭粘结区,所述导电粘结区固化后形成了导电折片电芯外部分与对应壳体或壳盖的可靠电连接;导电折片5选用铜制材料;导电粘结区4为导电胶涂层,所有导电粘结区作为导电连接点,密闭粘结区喷涂有改性聚脲。

本以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

- 一种用无热胶粘工艺封装圆柱型电池的结构及其封装工艺

- 一种用无热胶粘工艺封装圆柱型电池的结构