一种钢管混凝土桁架组合式塔筒

文献发布时间:2023-06-19 09:52:39

技术领域

本发明专利涉及高耸塔结构领域,具体的说是涉及一种钢管混凝土桁架组合式塔筒。

背景技术

目前,我国风力发电机组塔架结构,当高度为100m以内时,主要采用纯钢筒塔结构;当高度达到100米以上时,因纯钢筒结构太柔,须增加截面尺寸来满足技术要求。当采用纯钢筒结构时,结构尺寸大,无法解决运输时受到高速公路的桥涵尺寸限制问题。目前,工程上100m高度以上风机塔筒通常采用的是混凝土+纯钢筒和纯预制混凝土筒结构,该类结构形式存在工程量大,吊装困难,施工周期长,成本高、结构可靠性差等缺点。根据新型钢管混凝土塔筒结构设计,塔筒自身截面特性至关重要。

发明内容

针对上述问题,本发明旨在提供一种结构性能可靠、钢材使用量少、工程造价低,施工运输方便,整体刚度大,抗压性能好、联接可靠的新型风机塔结构。

为实现上述目的,本发明采取的技术方案为:一种钢管混凝土桁架组合式塔筒,包括组合式塔筒,该组合式塔筒沿竖向由多段筒体组装形成,每段筒体沿环向由多片壳体拼装形成,筒体横截面呈圆形或多边形,其特征在于,所述组合式塔筒沿竖向将塔筒截面上至少三组竖向钢管连接为一体,所述钢管以组合式塔筒的中轴为轴心沿组合式塔筒环向均匀分布,钢管与塔筒连接时可采用塔筒截面外接钢管、或塔筒截面内接钢管、或塔筒截面的半径大于多个所述钢管的内切圆半径并小于多个所述钢管的外切圆半径,所述钢管内设有自顶端到底端贯穿钢管的预应力锚索。

进一步地,所述钢管的顶端和底端分别设有调平模板环和固定底环,所述预应力锚索的两端的连接头分别伸出该调平模板环和固定底环。

进一步地,所述钢管内预置有钢筋骨架,该钢筋骨架由绕钢管轴心均匀分布的多根纵筋和环抱纵筋的箍筋焊接形成。

进一步地,所述预应力锚索在钢管内与导向结构抵接,该导向结构与钢管内周连接,所述钢管内还局部布置有加劲肋。

优选地,所述塔筒圆截面的半径大于多个所述钢管的内切圆半径并小于多个所述钢管的外切圆半径时,所述钢管内至少设有自顶端到底端贯穿钢管的两组预应力锚索,两组预应力锚索一组分布于所述组合式塔筒内侧,另一组分布于所述组合式塔筒外侧,所述钢管下端伸入到基础中固定。

进一步地,所述筒体与钢管通过以下方式相连:

所述组合式塔筒沿竖向穿过所述钢管,所述钢管由管壳A与管壳B围成,管壳A与管壳B通过紧固件将筒体夹紧,或管壳A与管壳B相对的一侧分别与筒体焊接相连;

或所述钢管的表面设有插槽,所述壳体插入插槽内通过紧固件或焊接与所述钢管相连。

进一步地,所述组合式塔筒内周安装有柱间桁架支撑体系,桁架支撑体系采用十字型、或X型、或“之”字型、或K型桁架结构,桁架两端的端头分别固定连接于相邻的钢管上。

进一步地,所述钢管截面包括圆形、或异形,所述钢管沿高度方向为等截面或变截面形式,管内浇筑混凝土后形成钢管混凝土柱,所述钢管混凝土柱采用预制或现场浇筑方式制作。

异形包括了矩形、T字型、或工字型、或月牙形、或梯形;

优选地,沿组合式塔筒竖向所述钢管被多层水平环梁连接为一体,所述水平环梁由钢梁或环状的钢管拼装形成,该环状的钢管内浇筑混凝土。

本发明专利提供的钢管混凝土桁架组合式塔筒的具体安装过程如下:

(1)先根据具体风机设备的设计指标确定钢管混凝土柱布置和截面尺寸、确定混凝土强度、确定顶部纯钢塔筒高度和尺寸,确定塔筒基础尺寸;

(2)完成相应的基础设计图及构件零件加工图,同时完成现场的塔筒基础的施工操作以及相应的预埋连接件的埋设工作;

(3)工厂内,将每条钢管按1m~100m一段的标准分割,并在每段钢管端部均焊接上法兰及钢牛腿,完成相应的竖向钢管段或螺旋形钢管段拉梁连接节点连接;

(4)在工厂内或工地现场完成每条钢管混凝土肢腿相应的钢管段的混凝土灌注及养护操作;

(5)通过大型运输车辆将工厂内完成的各构件运输至工地现场;

(6)当运输至工地现场,若为没有经过混凝土灌注及养护操作的斜钢管混凝土肢腿相应的钢管段时,则在工地现场,需要先分别将每条斜钢管混凝土肢腿最底端的钢管段分别与埋设在相应的塔架基础内的预埋件通过预埋螺栓连接固定,接着再将每条斜钢管混凝土肢腿的其余钢管混凝土管段通过法兰及高强螺栓由下至上依次连接固定,然后对固定好的钢管混凝土肢腿的空心钢管进行混凝土灌注并养护操作,最后钢管混凝土柱的顶端通过法兰和焊接方式连接固定于塔筒指定部位或顶部,柱内配置钢筋或型钢后,实施预应力施工。

与现有技术相比,本发明的有益效果和优点有:

(1)采用本结构设计方案,当在钢管中浇筑混凝土,并使混凝土柱与塔筒连接为一体时,与现有的纯钢塔筒或在塔筒外搭设桁架支撑的技术方案相比,钢管柱为薄壁塔筒提供侧向支撑,每段塔筒的厚度明显较现有纯塔筒结构筒体厚度降低,减少了钢材使用量,降低了工程造价,塔筒不再由塔筒壳体承载竖向压力,而是由钢管-混凝土柱承载竖向压力,因此抗压性能好,当需设计高度超过100m以上的塔筒时,目前的纯钢筒结构太柔,无法满足风机设备技术要求,为满足风机设备技术要求需增加截面尺寸,进而导致结构尺寸大,无法解决运输时受到高速公路的桥涵尺寸限制问题;

(2)塔筒在受风力或地震作用产生水平位移时,重力载荷将引起结构的位移和内力增加,导致结构失稳,与现有混凝土+纯钢筒和纯预制混凝土筒结构或在塔筒外搭设桁架支撑的技术方案相比,避免了塔筒因筒身屈曲造成的塔筒失稳破坏等严重后果,并可解决工程量大,吊装困难,施工周期长,成本高及结构可靠性差的问题;

(3)当风机高度超过一定高度后,可解决风机塔架尺寸过大、不方便运输、结构过重、吊装困难等问题,以及结构过柔、无法满足风机设备安装要求的问题;

(4)具有结构安全可靠、安装方便、施工周期短、工程造价低等优点。

(5)桁架与塔筒、钢筋骨架与塔筒的连接部位、及预应力锚索被包裹在混凝土或钢管或塔筒内,避免连接部位的锈蚀脱落。

附图说明

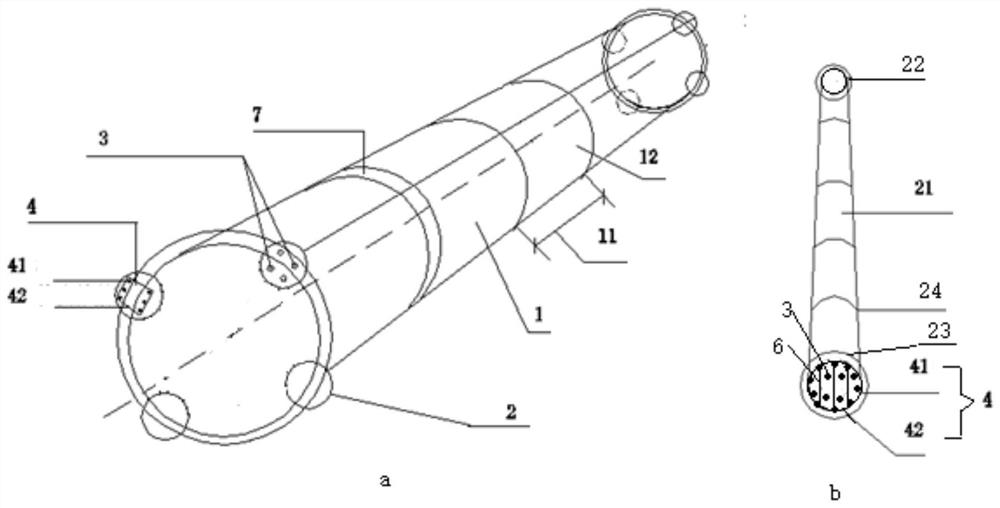

图1为本发明的钢管混凝土桁架组塔筒的实施例1的结构示意图;

图2为图1中的钢管混凝土柱基础的连接方式示意图;

图3为图1的横截面的结构示意图;

图4为本发明的钢管混凝土桁架组塔筒的实施例2的一种实施方式横截面的结构示意图;

图5为本发明的钢管混凝土桁架组塔筒的实施例2的另一种实施方式横截面的结构示意图;

图6为图5的立体结构示意图;

图7为实施例3的立体结构示意图;

图8为实施例3的横截面的结构示意图;

图9为实施例2中钢管的横截面的结构示意图;

图10为现有的纯钢塔筒的mises应力云图;

图11为现有的纯钢塔筒的侧向位移云图;

图12为实施例1的塔筒的mises应力云图;

图13为实施例1的塔筒的侧向位移云图。

具体实施方式

为使本发明专利实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图和具体实施方式,进一步阐述本发明专利是如何实施的。

实施例1

如图1a~1b及图2所示,钢管混凝土桁架组合式塔筒,包括组合式塔筒1,该组合式塔筒1沿竖向由多段筒体11组装形成,每段筒体11沿环向由多片壳体12拼装形成,筒体11截面呈圆形或多边形,组合式塔筒1沿竖向将3根以上的钢管2连接为一体,所有钢管以组合式塔筒1的中轴为轴心沿组合式塔筒1环向均匀分布,每根钢管2为多段空心钢管21拼装形成,每段空心钢管21两端分别焊接有法兰盘24,每根钢管内预置有钢筋骨架4,该钢筋骨架4由绕钢管1轴心均匀分布的多根纵筋41和环抱纵筋41的箍筋42焊接形成,钢管1内还局部布置有加劲肋6,每根钢管2的顶端和底端分别设有调平模板环22和固定底环23,至少两组预应力锚索3自顶端到底端贯穿钢管2,预应力锚索3的两端的连接头分别伸出该调平模板环22和固定底环23,两组预应力锚索3一组分布于组合式塔筒1内侧,另一组分布于组合式塔筒2外侧,钢管2下端伸入到基础5中,插入基础承台或桩内,成为桩柱一体式基础5。

可选的,所有钢管2沿组合式塔筒1的竖向还被多层水平环梁7连接为一体,水平环梁由环状的钢管拼装形成。

本实施例的钢管混凝土桁架组合式塔筒的安装过程如下:

(1)先根据具体风机设备的设计指标确定钢管布置和截面尺寸、确定钢管强度、确定顶部纯钢塔筒高度和尺寸,确定塔筒基础尺寸;

(2)完成相应的基础设计图及构件零件加工图,同时完成现场的塔筒基础的施工操作以及相应的预埋连接件的埋设工作;

(3)工厂内,将每条钢管按1m~100m一段的标准分割成多段空心钢管,并在每段空心钢管端部均焊接上法兰盘及加劲肋6,可选地,还可完成相应的竖向钢管段与水平环梁7的连接节点连接;

(4)在工地现场,需要先分别将每根钢管准备放置在最底端的空心钢管段分别与埋设在相应的基础内的预埋件通过预埋螺栓连接固定,同时使预应力锚索的底端固定在固定底环下侧,并在该空心钢管内预置有钢筋骨架和焊接加劲肋,接着再将每根钢管的其余空心钢管段通过法兰及高强螺栓由下至上依次连接固定,同时使钢筋骨架向上延伸,并使预应力锚索穿过钢管到达调平模板环上侧并固定,然后对固定好的钢管的空心钢管进行混凝土灌注并养护操作。

(5)沿围绕成环状的多根钢管,向上逐层安装塔筒的壳体,壳体两侧与相邻的钢管表面焊接相连,如图3。

或在预制空心钢管段时在空心钢管表面预留插槽,在步骤(4)的现场安装过程中,每层筒体的壳体插入到该层空心钢管的插槽内,并立刻焊接固定,下层筒体与上层筒体通过法兰相连。

本实施例中空心钢管内未浇筑混凝土节约了材料,预应力锚索布置在塔筒内和塔筒外,可提高并调整塔身刚度,同时避免塔筒内外刚度差异过大,钢管柱为薄壁塔筒提供侧向支撑,每段塔筒的厚度明显较现有纯塔筒结构筒体厚度降低,减少了钢材使用量,降低了工程造价,塔筒不再由塔筒壳体承载竖向压力,而是由钢管及其钢筋骨架承载竖向压力,因此抗压性能好,增大了塔筒刚度。筒体横截面呈多边形时更容易安装钢管。

实施例2

如图4,本实施例是在实施例1的结构的基础上的改进,改进为:组合式塔筒1沿竖向穿过所有钢管2,钢管2由管壳A与管壳B围成,管壳A与管壳B通过紧固件将组合式塔筒1的筒体夹紧,或管壳A与管壳B相对的一侧分别与组合式塔筒1的筒体焊接相连。

如图5~图6,可选地,多段空心钢管21内可浇筑混凝土形成混凝土柱8,本实施例的其余结构与实施例1相同。如图9a、图9b、图9c是钢管2的三种截面示意图,其中图9c的结构采用焊接工艺将管壳A、管壳B与塔筒1相连,其他采用紧固的方式连接。

本实施例的钢管混凝土桁架组合式塔筒的安装过程如下:

(1)先根据具体风机设备的设计指标确定钢管布置和截面尺寸、确定钢管强度、确定顶部纯钢塔筒高度和尺寸,确定塔筒基础尺寸;

(2)完成相应的基础设计图及构件零件加工图,同时完成现场的塔筒基础的施工操作以及相应的预埋连接件的埋设工作;

(3)工厂内,将每条钢管按1m~100m一段的标准分割成多段空心钢管,每段空心钢管沿纵向剖成管壳A与管壳B,并在每段管壳A与管壳B端部均焊接上加劲肋6及形状配合的法兰盘;

(4)在工地现场,需要先分别将每根钢管准备放置在最底端的空心钢管段通过紧固件拼装好,并分别与埋设在相应的基础内的预埋件通过预埋螺栓连接固定,同时使预应力锚索的底端固定在固定底环下侧,并在该空心钢管内预置钢筋骨架和焊接加劲肋,接着在其上层放置围成环状筒体的组合式塔筒的壳体,将相邻壳体焊接或紧固连接,在壳体上沿竖向将钢筋骨架的纵筋用半环形的箍筋抱合固定,在壳体上焊接加劲肋将纵筋和壳体相连,使钢筋骨架向上延伸,然后将上一层的空心钢管段的管壳A与管壳B通过法兰及高强螺栓连接固定,并使管壳A与管壳B将该层壳体通过紧固件夹紧或直接焊接在壳体上,按此步骤由下至上依次安装各层钢管、钢筋骨架,同时使预应力锚索穿过钢管到达调平模板环上侧并固定,然后对固定好的钢管的空心钢管进行混凝土灌注并养护操作。

本实施例的改进使塔筒与钢管的连接更为稳固,筒体可以布置在钢管的内切圆之内和外切园之外,布置在内切圆之内,截面抗弯系数较低,抗弯能力降低,但有利于钢塔的防腐维护,布置于外切圆之外,有利于提高塔筒抗弯能力,也可以提高塔筒抗屈曲能力,但需更多钢材,本实施例钢管分为管壳A与管壳B围成,筒体从管壳A与管壳B之间穿过,使管壳B防腐能力强,同时管壳A和管壳B整体包裹塔筒,使塔筒环向形成整体,因此不用布置保持所有钢管的水平环梁。

实施例3

如图7~8,本实施例是在实施例1~实施例2的结构的基础上的改进,改进为:组合式塔筒1内周安装有柱间桁架9,桁架9采用X型桁架结构,十字桁架9两端的端头分别固定连接于相邻的钢管2上。本实施例中由于在塔筒1内安装了桁架9,能增强塔筒1的刚度,为进一步节约材料,可省去在塔筒内安装钢管2的管壳B,直接用,桁架9两端固定连接于相邻的钢管2的管壳A面向塔筒1的一侧。

因此本实施例的钢管混凝土桁架组合式塔筒的安装过程中,在步骤(4)逐层安装时还要同时安装桁架9。

现有技术塔筒的强度算例:

1、计算参数

(1)模型自重(自重重力加速度g=9.8—软件自行计算)

(2)荷载工况

表1:塔顶荷载工况(力:KN矩KN.M)

(3)材料参数

1)钢材Q345B

弹性模量:2x10

质量密度:7.8x10

2)混凝土C50

弹性模量:3.45x10

质量密度:2.4x10

2、计算结果(有限元计算软件-abaqus6.14)

1)原纯钢塔筒

表2:原塔筒设计参数

表3:计算结果(Mz工况)

如图10和图11分别为塔筒mises应力云图和塔筒侧向位移云图,若改变壁厚,如变薄则位移增大,频率降低,降至0.2以下则与塔筒工作频率接近导致共振。

2)本实施例1塔筒浇筑混凝土后的强度算例:

表4:实施例1塔筒设计参数

表5:计算结果(Mz工况)

如图12和图13分别为实施例1的塔筒mises应力云图和塔筒侧向位移云图。

结论:

(1)频率相同时,表5与表4对比可见钢材用量少约600吨。

(2)新型塔筒方案,可有效减小塔顶侧向位移变形,频率相同时,表5中侧向位移1.70,比表3中侧向位移2.53降低约30%。

(3)新型塔筒方案,结果显示局部应力有319MPa,属应力集中现象,位于不同壁厚的接头部位,可采用布局加厚的构造办法处治。

(4)新型塔筒的算例,未采用柱间支撑体系,若采用柱间支撑体系可进一步降低应力水平,减少塔筒的侧向变形,改善结构力学性能。

- 一种钢管混凝土桁架组合式塔筒

- 一种预应力中空夹层钢管混凝土风电塔筒及其组合式基础