任意控制收上锁解锁全行程循环运动作动筒

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及液压作动系统,液压与气动领域单杆、单活塞、往复运动作动筒中的内部机械锁结构。尤其是任意控制收上锁\解锁全行程循环运动作动筒。

背景技术

在飞机起降过程中随着起落架的收放,锁机构会完成锁定并定位以便保证安全起降。但是在使用过程中,在解锁上锁过程中会逐渐产生磨损,严重影响了锁的使用寿命。如果在正常的磨损范围内,锁可以保持正常的工作状态,但是一旦超过一定的磨损上限,锁的解锁轴向力就会急剧上升,从而导致起落架出现收放故障。因此,锁机构的正常工作直接关系到飞机的起降安全。作动筒是一种典型的运动驱动单元,能够驱动装置进行往复运动。而带锁作动筒在往复运动的基础上,还能够在特定位置锁住作动筒,使装置停在某特定位置上,并承担一定的载荷。

目前,飞机液压系统收放部分所应用的作动筒大多数是采用液压/气动作动筒位置锁定,作动筒内设机械锁定装置机械锁。在作动筒外部还增设有液压锁,当机械锁失效时,液压锁不起作用。液压作动筒机械锁定装置大体上可分为钢珠锁、卡换锁、筒夹锁和摩擦锁等类型。钢珠锁由钢珠、锁圈、锥形圈组成,锥形圈和锁圈的斜面锥顶角均呈90°,与作动筒的壳体、活塞、活塞杆及弹簧配合工作。当活塞在液压作用下右移时,活塞带着活塞杆一起向右移动,当钢珠(9~12个)碰到锁圈后,活塞受到阻挡停止移动,活塞杆做断面上的油压力使活塞杆带着锥形圈右移,钢珠在锁圈与活塞合力作用下向里收,当钢珠越过锁圈后,活塞在弹簧张力作用下推动钢珠沿锥形圈向外散开而上锁。当高压油液反向进入(收上)时,油液力推动活塞压缩弹簧左移,使钢珠向内收缩而开锁。由于钢珠与接触面之间为点接触,易磨损。

卡环锁由卡环、锥形活塞、弹簧及锁槽组成,卡环是开口的,当活塞杆在收上位置时,卡环受外筒壁的限制呈压缩状态,弹簧受压使锥形活塞紧靠在卡环上。当作动筒放下接头通来油,收上接头通回油时,活塞杆被推出,当卡环移动到锁槽位置时,卡环直径涨大卡在锁槽内,同时锥形活塞在弹簧和油压的作用下插入卡环内圈,使卡环不能收缩而上锁,活塞杆被锁在放下极端位置。当作动筒收上接头通来油,放下接头通回油时,来油推锥形活塞压缩弹簧向里移动,从卡环中退出,卡环在活塞杆凸缘和锁槽斜面的作用下,直径缩小,脱离锁槽而开锁,作动筒活塞杆收上(即左移)。卡环锁的特点是触面积大,接受力平稳,承力大(一般用于承受外力较大的作动筒)。

筒夹锁的弹簧筒夹是一个筒端有凸起“D”的整体钢筒,沿轴向切16条槽,上锁过程中可以张开。活塞杆上有凸台E及斜面A、C。上锁过程:当推动活塞杆右移到与筒夹接触时,筒夹沿斜面A张开,并滑上凸台E,其后活塞在筒夹端面作用下左移一段距离,至筒夹的凸缘D落入斜面C后,筒夹自行合拢,活塞在弹簧作用下右移而返回原位,并压在筒夹上,活塞杆被锁定。开锁过程:当高压油液从右边进入时,活塞首先左移,将活塞杆从筒夹中拉出,锁即打开,并能承受较大的侧向载荷,其活动间隙比钢珠锁小,多用于重型飞机的承力作动筒上。

摩擦锁活塞杆上开有斜面槽,槽各为8~12个,每一槽里嵌有一个钢珠,并用弹簧片挡住,两斜面之间的活塞可在一定间隙内游动。当活塞杆停留在任意位置而没有液压作用时,在外力作用下,如果活塞杆有左移趋势时,则左边的钢珠与筒壁相卡,反之,则右边的钢珠与筒壁相卡,故活塞处于上锁状态。当活塞左边来油时,液压推动活塞右移,活塞杆顶开右面的钢珠,使它沿槽滑下,与筒壁脱离接触,而左面钢珠则在活塞杆右移的同时,自动沿槽滑下,即为开锁状态。摩擦锁的设计关键在斜槽上,斜度即要使钢珠能自动滑下,又要使钢珠与筒壁能相卡。同时,钢珠的滑动范围不宜过大,否则锁定会失效。摩擦锁的结构简单,任意位置均可自锁,但只能承受较小的外载荷,否则会磨坏筒壁。

上述4种机械锁为常用的飞机液压作动筒机械锁锁定装置,在上锁后均不应自动脱锁。

机械锁多采用“浮动活塞+钢球”的形式,处于上位锁定时,钢球的位置被衔铁限制,活塞被钢球限制而无法弹出,实现上位锁定。解锁时,电磁铁通电,将衔铁吸合,钢球松动,活塞弹出。同理,下位锁定利用弹簧、浮动活塞沈和钢球实现。这种锁定技术的缺点锁紧力较小;所需解锁力较大;钢球和衔铁容易卡死,可靠性不高。

因此,作动筒内部机械锁其工作原理一般为:系统油(气)路向作动筒的一腔供压,压力作用在游动活塞上,带动活塞杆进行运动。当活塞杆运动到特定位置(一般为伸出/缩回极限位置)时,触发作动筒内部机械锁上锁,使活塞杆无法继续运动,从而将作动筒锁定。当要重新开始运动时,必须先通过系统油(气)路供压,将内部锁解锁,活塞杆才能开始进行运动。根据上述工作原理可知,作动筒内部机械锁的上锁和解锁与活塞杆的往复运动的逻辑关系为循环串行,即活塞杆运动→机械锁上锁→机械锁解锁→活塞杆运动→机械锁上锁→……。由于机械锁作动筒无法在全行程上自由运动,这既是带锁作动筒的特点和优势,但随着系统对精细控制的需求日益增加,也变成了带锁作动筒的局限和劣势。但是,如果为了满足全行程自由运动而直接使用不含内部机械锁的作动筒,又无法将作动筒锁定在特定位置并承担载荷。因此,如何设计出既具备带锁作动筒的锁定功能,又能在全行程自由运动的新型作动筒就成为了一个亟待解决的问题。

发明内容

本发明的目的是针对带锁作动筒需要在全行程自由运动的问题,提供一种简便、可控、可循环、无次数限制的,能够主动失效和主动恢复操作,可使带锁作动筒的内部机械锁能够根据需要主动失效,让带锁作动筒处于无锁状态,从而能够在全行程自由运动,同时也能够根据需要主动恢复,让带锁作动筒恢复带锁状态,从而能够在特定位置锁定,能够主动、灵活控制液压作动筒内部机械锁失效的解锁机构。

本发明解决技术问题所采用的技术方案是:一种任意控制收上锁\解锁全行程循环运动作动筒,包括:在作动筒内进行往复运动的中空活塞杆,与所述中空活塞杆一体相连的中空活塞,约束在中空活塞腔体两端,被弹簧套筒5与对端台阶弹簧座限制自由度的弹簧6,装配在活塞自由端圆周上的机械锁4,通过周向螺栓密封在作动筒尾端的端盖3,其特征在于:端盖3底部制有通过螺纹配合阻锁筒盖1的二阶台阶孔盖腔和连通该阶梯孔盖腔的解锁管路7,以及装配在所述阶梯孔盖腔中自由运动的解锁推杆2;在活塞杆往复运动中,机械锁4通过弹簧6相连的弹簧套筒5提供上锁力,实现上锁或开锁;在液\气压油路系统向作动筒腔供压下,活塞杆往复运动遵循机械锁上锁→解锁→活塞杆运动→上锁→解锁…活塞杆运动的串行逻辑循环上锁与解锁,此时,解锁管路7泄压,解锁推杆2收回在阻锁筒盖1盖腔的腔体内,不对弹簧套筒5产生轴向作用力;当需要带锁作动筒在全行程自由运动时,液 \气供压系统向解锁管路7供压,解锁推杆2在液\气压力的作用下向弹簧套筒5端面运动,推动弹簧套筒5,推离机械锁4上锁位置,使机械锁4始终处于解锁状态,实现活塞杆在无锁定的作动筒全行程自由运动;解锁管路7泄压后,解锁推杆2在中空活塞运动作用下回缩至阻锁筒盖1盖腔内,恢复活塞杆在压力或外部载荷作用下,作动筒能够在收放管路8内往复运动,任意收上锁与解锁的串行逻辑循环行程中。

本发明相比于现有技术具有如下有益效果:

本发明约束在中空活塞腔体两端,被弹簧套筒5与对端台阶弹簧座限制自由度的弹簧6,装配在活塞自由端圆周上的机械锁4,通过周向螺栓密封在作动筒尾端的端盖3,通过端盖3 底部配合的阻锁筒盖1的二阶台阶孔盖腔和连通该阶梯孔盖腔的解锁管路7,以及装配在所述阶梯孔盖腔中自由运动的解锁推杆;能够使带锁作动筒的内部机械锁主动失效并主动恢复在液\气压油路系统向作动筒腔供压下,活塞杆往复运动遵循机械锁上锁→解锁→活塞杆运动→上锁→解锁…活塞杆运动的串行逻辑循环上锁与解锁,操作简便、并且可控、可循环、无次数限制。解决了现有技术带锁作动筒的锁定功能和全行程自由运动无法共存的问题。

本发明采用在活塞杆往复运动中,机械锁4通过弹簧6相连的弹簧套筒5提供上锁力,实现上锁或开锁,能够在特定位置实现上锁锁定灵活性。

操作简便、可控。本发明在液\气压油路系统向作动筒腔供压下,活塞杆往复运动遵循机械锁上锁→解锁→活塞杆运动→上锁→解锁…活塞杆运动的串行逻辑循环上锁与解锁,此时,解锁管路7泄压,解锁推杆2收回在阻锁筒盖1盖腔的腔体内,不对弹簧套筒5产生轴向作用力;能够使带锁作动筒的内部机械锁主动失效并主动恢复。本发明将机械锁设置在带锁作动筒内部的中空活塞附近,通过主动向解锁管路供压,推动弹簧套筒5,推离机械锁 4上锁位置,使机械锁4始终处于解锁状态,实现活塞杆在无锁定的作动筒全行程自由运动;能够使内部机械锁无法完成上锁,即主动失效。通过主动将解锁管路泄压,使内部机械锁能够完成上锁,即主动恢复。通过解锁管路进行控制,仅需向解锁管路供压或泄压即可完成全部功能,并且能够根据需要随时改变所供能源的各项参数(如压力、流量、流速等),因此具有操作简便、可控的特点。

操作可循环、无次数限制。本发明在解锁管路7泄压后,解锁推杆2在中空活塞运动作用下回缩至阻锁筒盖1盖腔内,不对弹簧套筒5产生轴向作用力,恢复活塞杆在压力或外部载荷作用下,作动筒能够在收放管路8内往复运动,任意收上锁与解锁的串行逻辑循环行程中。这种当解锁管路7泄压,解锁推杆2收回在阻锁筒盖1盖腔的腔体内,属于液(气) 压机构,其控制管路可逆,且不存在损伤或破坏的过程,因此具有操作可循环、无次数限制的特点。

本发明采用在带锁作动筒内部机械锁附近设置解锁机构,当需要带锁作动筒在全行程自由运动时,液\气供压系统向解锁管路7供压,解锁推杆2在液\气压力的作用下向弹簧套筒5端面运动,推动弹簧套筒5,推离机械锁4上锁位置,使机械锁4始终处于解锁状态,实现活塞杆在无锁定的作动筒全行程自由运动;有效地解决了带锁作动筒的全行程自由运动问题。试验结果验证表明,可使带锁作动筒的内部机械锁能够根据需要主动失效,让带锁作动筒处于无锁状态,能够在全行程自由运动,同时也能够根据需要主动恢复机械锁恢复功能,让带锁作动筒在不需要全行程自由运动后恢复带锁状态,让作动筒在特定位置锁定。操作方式简便、可控、可循环、无次数限制,可使设计的带锁作动筒很好地满足实际使用要求。

附图说明

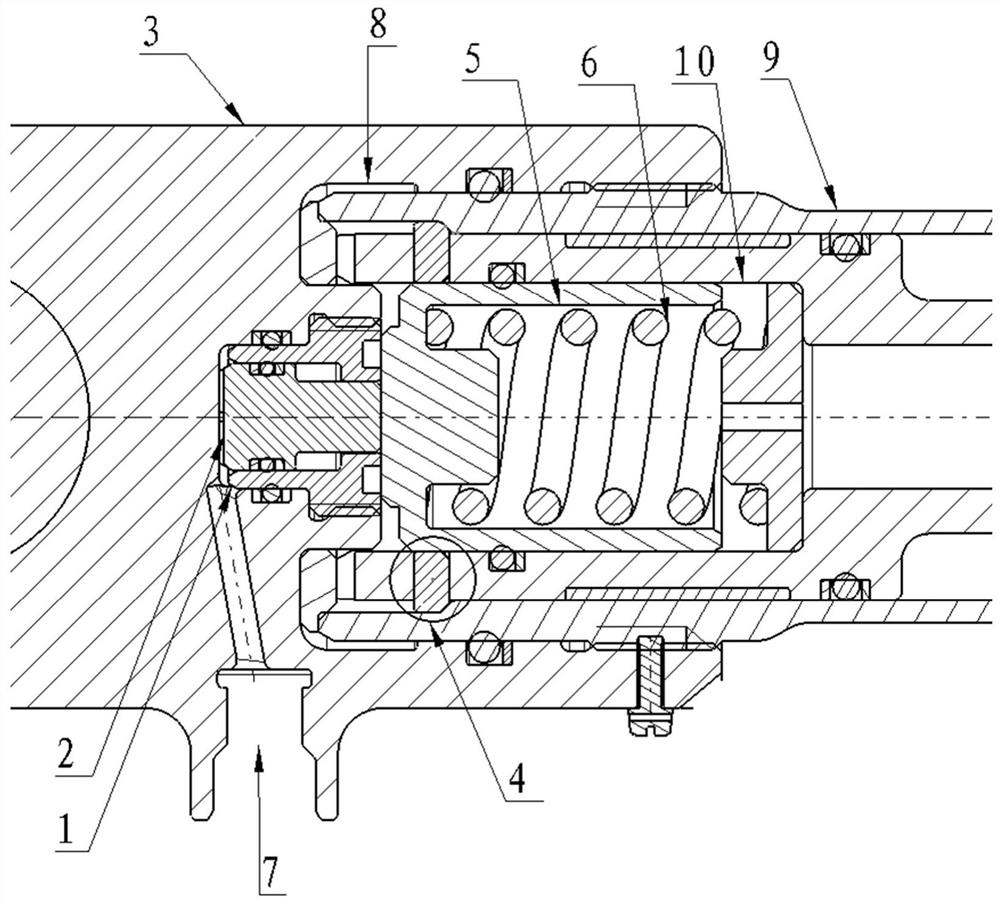

图1是本发明任意控制收上锁\解锁全行程循环运动作动筒局部剖视示意图;

图中:1阻锁筒盖、2解锁推杆、3端盖、4机械锁、5弹簧套筒、6弹簧、7解锁管路、8收放管路、9作动筒、10空活塞杆

下面结合附图和实施例进一步说明本发明。

具体实施方式

参阅图1。在以下描述的优选实施例中,一种任意控制收上锁\解锁全行程循环运动作动筒,包括:在作动筒内进行往复运动的中空活塞杆,与所述中空活塞杆一体相连的中空活塞,约束在中空活塞腔体两端,被弹簧套筒5与对端台阶弹簧座限制自由度的弹簧6,装配在活塞自由端圆周上的机械锁4,通过周向螺栓密封在作动筒尾端的端盖3。端盖3底部制有通过螺纹配合阻锁筒盖1的二阶台阶孔盖腔和连通该阶梯孔盖腔的解锁管路7,以及装配在所述阶梯孔盖腔中自由运动的解锁推杆2;在活塞杆往复运动中,机械锁4通过弹簧6 相连的弹簧套筒5提供上锁力,实现上锁或开锁;在液\气压油路系统向作动筒腔供压下,活塞杆往复运动遵循机械锁上锁→解锁→活塞杆运动→上锁→解锁…活塞杆运动的串行逻辑循环上锁与解锁,此时,解锁管路7泄压,解锁推杆2收回在阻锁筒盖1盖腔的腔体内,不对弹簧套筒5产生轴向作用力;当需要带锁作动筒在全行程自由运动时,液\气供压系统向解锁管路7供压,解锁推杆2在液\气压力的作用下向弹簧套筒5端面运动,推动弹簧套筒5,推离机械锁4上锁位置,使机械锁4始终处于解锁状态,实现活塞杆在无锁定的作动筒全行程自由运动;解锁管路7泄压后,解锁推杆2在中空活塞运动作用下回缩至阻锁筒盖1盖腔内,恢复活塞杆在压力或外部载荷作用下,作动筒能够在收放管路8内往复运动,任意收上锁与解锁的串行逻辑循环行程中。

端盖3与阻锁筒盖1、阻锁筒盖1与解锁推杆2之间的圆周上设有密封圈密封的密封结构。

若去除图1中解锁管路7、阻锁筒盖1、解锁推杆2及阻锁筒盖1与端盖3和解锁推杆2之间的两处密封结构的解锁机构部分,并使用实体进行填充,即为一般的带锁作动筒。

对于一般的带锁作动筒,系统通过收放管路控制活塞杆进行往复运动,当活塞杆运动到锁定位置时,弹簧套筒5在弹簧6的作用下将内部机械锁4推到上锁位置,由于机械锁4已上锁,此时活塞杆无法继续移动,必须克服弹簧6的弹簧力,将弹簧套筒5推开,机械锁4推到作动筒9内腔上锁面,机械锁4已上锁,活塞杆无法继续移动,必须克服弹簧6的弹簧力,将弹簧套筒5推开,机械锁4解锁后,活塞杆才能继续运动。

在带锁作动筒内增加本发明的解锁机构后,在收放管路之外额外增加了一条解锁管路。当需要使用带锁作动筒的锁定功能时,解锁管路泄压,解锁推杆2能够收回在阻锁筒盖1的腔体内,对弹簧套筒5没有作用力,此时作动筒与一般的带锁作动筒相同,在活塞杆运动到上锁位置后能够通过内部机械锁4进行锁定。

当需要带锁作动筒9在全行程自由运动时,向解锁管路供压,解锁推杆2在液(气)压力的作用下向右运动一定的距离,然后将弹簧套筒5推离作动筒9上锁面,作动筒9内部机械锁4无法完成上锁。由于内部机械锁无法上锁,此时作动筒与一般的不含内部机械锁的作动筒相同,活塞杆可以在全行程自由运动,不会锁定在特定位置。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 任意控制收上锁解锁全行程循环运动作动筒

- 能够主动控制作动筒全行程自由运动的上锁解锁装置