一种U型轭铁和轭铁板的铆接工艺

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及轭铁板铆接工艺领域,具体而言,涉及一种U型轭铁和轭铁板的铆接工艺。

背景技术

U型轭铁是一种常见的零部件,常与轭铁板铆接配合使用,现有技术中,U型轭铁与轭铁板的铆接都直接使用砍铆的方式,利用砍铆凸模在U型槽边沿的平面上将U型轭铁边缘直接砍出一块材料挤到侧面,从而锁住固定在上面的轭铁板,这样的铆接方法在操作中常常由于压入过深使得U型轭铁边缘深度变形大,导致零件表面镀层脱落严重,影响零件的使用性能,并且对表面电镀的结合力要求极高。有鉴于此,本发明人针对现有技术中的上述缺陷进行研究,遂有本案产生。

发明内容

针对现有技术中直接使用砍铆铆接U型轭铁与轭铁板,容易产生U型轭铁边缘深度变形大,对表面镀层破坏严重,表面电镀的结合力要求变得极高等问题,本发明提供了一种U型轭铁和轭铁板的铆接工艺,包括如下步骤:

步骤一,在U型轭铁U型槽体边沿加工一个V型槽,然后对U型轭铁表面进行电镀处理;

步骤二,将轭铁板放入U型轭铁U型槽体内;

步骤三,采用铆压凸模向V型槽内铆压,将V型槽靠近所述U型槽体一侧边沿向轭铁板方向挤压弯折,达到铆接的目的。

先对U型槽体边沿加工一个V型槽,然后进行电镀处理,之后将铆压凸模向V型槽内铆压,使得V型槽靠近所述U型槽体一侧边沿向轭铁板方向挤压弯折,达到铆接的目的;与直接在平面进行砍铆不同,通过改变U型轭铁的零件结构,先做一个V型槽,再电镀、铆压,铆压时主要的变形将不再来源于深度方向的砍入,而是只需通过一个角度更大的铆压凸模将材料挤涨到旁边,使材料发生折弯,而表面的材料流动变形细微,发生的流动变形甚至可以忽略不计,从而降低了对镀层表面结合力的要求,降低对表面镀层的破坏,不影响零件的使用性能。

优选地,步骤二中轭铁板放入U型轭铁U型槽体内后,所述U型槽边沿顶部与高于所述轭铁板上表面高度Δh,V型槽靠近所述U型槽体一侧上沿到所述U型槽距离为Δl,其中Δh≥Δl。

优选地,所述V型槽由铆压边和定位边组成,所述铆压边位于靠近所述U型槽一侧,且所述铆压边为向V型槽槽底倾斜的斜面或外凸的曲面。

优选地,所述铆压边为向V型槽槽底倾斜的斜面,其斜面与垂直方向的夹角为45-75°。

优选地,所述铆压边斜面与垂直方向的夹角为60°。

优选地,所述铆压边为向外凸的曲面,且所述曲面的轮廓曲线为弧形,弧形的半径不小于Δl,且不大于Δh。

优选地,所述定位边为V型槽槽底倾斜的斜面,其斜面与竖直方向的夹角为45-75°。

优选地,所述铆压凸模底面与所述铆压边接触位置为由外到内向下倾斜的斜面或外凸的曲面,与所述定位边接触一侧为由外到内向下倾斜的斜面。

优选地,所述铆压凸模底面与所述定位边接触一侧斜面与垂直方向的夹角大于所述定位边与竖直方向的夹角。

优选地,所述铆压凸模底面与所述定位边接触一侧斜面与垂直方向的夹角与所述定位边与竖直方向的夹角之差为5~10°。

优选地,所述铆压凸模底面与所述铆压边接触一侧面为外凸的曲面。

优选地,所述铆压边为向外凸的曲面,且所述曲面的轮廓曲线轨迹中任一点为M(x,y),其中x=l·sin(t),y=h·cos(t),

优选地,铆压边的宽度与高度之比:

优选地,所述铆压凸模底面与所述铆压边接触一侧曲面最高点与竖直方向的夹角为45°,最低点与竖直方向的夹角为12°,最高点与最低点之间采用弧面过渡。

优选地,所述铆压凸模底面与所述铆压边接触一侧曲面最高点与最低点之间弧面半径为1.5-3.0mm。

优选地,所述铆压凸模底面与所述铆压边接触一侧曲面最高点与所述U型槽体侧边水平距离

有益效果:

采用本发明技术方案产生的有益效果如下:

(1)相比于现有技术直接在U型槽体边沿平面进行砍铆从而铆接U型轭铁和轭铁板不同,本工艺先对U型槽体边沿加工一个V型槽,然后进行电镀处理,之后将铆压凸模向V型槽内铆压,使得V型槽靠近所述U型槽体一侧边沿向轭铁板方向挤压弯折,达到铆接的目的。本工艺通过改变零件结构,在零件上先做一个V型槽,然后电镀、铆压,铆压时主要的变形不再来源于深度方向的砍入,而是只需通过一个角度更大的铆压凸模将材料挤涨到旁边,使得材料变形发生折弯,同现有技术中的强行砍破不同,本工艺中V型槽边沿发生变形、弯折更加容易,变形过程更加柔和,表面的材料流动变形细微,甚至可以忽略不计,从而降低了对镀层表面结合力的要求,提升表面镀层质量,减少对表面镀层的损害,不影响零件的使用性能。

(2)相比于现有技术直接在平面上用砍铆凸模砍出凹槽从而进行铆接,本工艺先在U型轭铁的U型槽体边沿进行V型槽加工,在使用铆压凸模向V型槽内铆压,整个过程更加省力轻松,并且减少铆压凸模的损耗。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

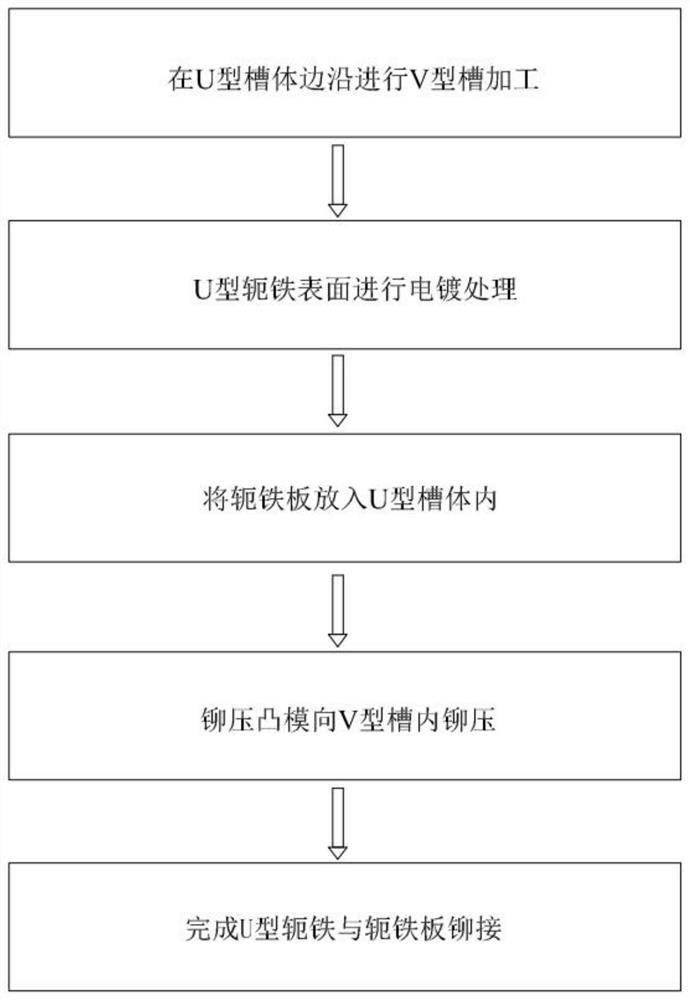

图1是本发明较佳之铆接工艺流程图;

图2为本发明较佳之U型轭铁和轭铁板的铆接过程图一;

图3是本发明较佳之U型轭铁和轭铁板的铆接过程图二;

图4是本发明较佳之V型槽结构图一;

图5是本发明较佳之V型槽结构图二;

图6为本发明较佳之V型槽结构图三。

图中:1、U型轭铁;2、轭铁板;3、铆压凸模;4、V型槽;

5、U型槽体。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

如图1至3所示,一种U型轭铁和轭铁板的铆接工艺,包括如下步骤:

步骤一,在U型轭铁1U型槽体5边沿加工一个V型槽4,然后对U型轭铁1表面进行电镀处理;

步骤二,将轭铁板2放入U型轭铁1U型槽体5内;

步骤三,采用铆压凸模3向V型槽4内铆压,将V型槽4靠近U型槽体5一侧边沿向轭铁板2方向挤压弯折,达到铆接的目的。

先对U型槽体5边沿加工一个V型槽4,然后进行电镀处理,之后将铆压凸模3向V型槽4内铆压,使得V型槽4靠近所述U型槽体5一侧边沿向轭铁板2方向挤压弯折,达到铆接的目的;与直接在平面进行砍铆不同,通过改变U型轭铁1的零件结构,先做一个V型槽4,再电镀、铆压,铆压时主要的变形将不再来源于深度方向的砍入,而是只需通过一个角度更大的铆压凸模3将材料挤涨到旁边,材料仅发生折弯,表面的材料流动变形细微,发生的流动变形甚至可以忽略不计,从而降低了对镀层表面结合力的要求,降低对表面镀层的破坏,不影响零件的使用性能。

作为一种优选的实施方式,步骤二中轭铁板2放入U型轭铁1U型槽体5内后,U型槽边5沿顶部与高于轭铁板2上表面高度Δh,V型槽4靠近U型槽体5一侧上沿到U型槽5距离为Δl,其中Δh≥Δl。

当Δh≥Δl时,V型槽4的铆压边才更容易产生变形,容易弯折、发生阻挡,从而锁住轭铁板2,并且铆压时用力更小,铆压过程更加轻松。

作为一种优选的实施方式,V型槽4由铆压边和定位边组成,铆压边位于靠近U型槽5一侧,且铆压边为向V型槽4槽底倾斜的斜面或外凸的曲面。

作为一种优选的实施方式,铆压边为向V型槽4槽底倾斜的斜面,其斜面与垂直方向的夹角为45-75°。

作为一种优选的实施方式,铆压边斜面与垂直方向的夹角为60°。

在实际操作中,当其斜面与垂直方向的夹角为60°时,变形效果好。

作为一种优选的实施方式,铆压边为向外凸的曲面,且曲面的轮廓曲线为弧形,弧形的半径不小于Δl,且不大于Δh。

作为一种优选的实施方式,定位边为V型槽4槽底倾斜的斜面,其斜面与竖直方向的夹角为45-75°。

作为一种优选的实施方式,铆压凸模3底面与铆压边接触位置为由外到内向下倾斜的斜面或外凸的曲面,与定位边接触一侧为由外到内向下倾斜的斜面。

作为一种优选的实施方式,铆压凸模3底面与定位边接触一侧斜面与垂直方向的夹角大于定位边与竖直方向的夹角。

作为一种优选的实施方式,铆压凸模3底面与定位边接触一侧斜面与垂直方向的夹角与定位边与竖直方向的夹角之差为5~10°。

作为一种优选地实施方式,铆压凸模3与V型槽4接触部分均为光滑的弧形面。

作为一种优选的实施方式,铆压凸模3底面与铆压边接触一侧面为外凸的曲面。

作为一种优选的实施方式,铆压边为向外凸的曲面,且曲面的轮廓曲线轨迹中任一点为M(x,y),其中x=l·sin(t),y=h·cos(t),

作为一种优选的实施方式,铆压边的宽度与高度之比:

作为一种优选的实施方式,铆压凸模3底面与铆压边接触一侧曲面最高点与竖直方向的夹角为45°,最低点与竖直方向的夹角为12°,最高点与最低点之间采用弧面过渡。采用弧面过度能够更好的减少对表面镀层的损害,效果更好。

作为一种优选的实施方式,铆压凸模3底面与铆压边接触一侧曲面最高点与最低点之间弧面半径为1.5-3.0mm。

作为一种优选的实施方式,铆压凸模3底面与铆压边接触一侧曲面最高点与U型槽体5侧边水平距离

如图4所示,具体的铆压边为向外凸的曲面,曲面的轮廓曲线为弧形,弧形的半径不小于Δl,且不大于Δh;定位边为V型槽4槽底倾斜的斜面;铆压凸模3底面与铆压边接触位置为外凸的曲面,与定位边接触位置为由外到内向下倾斜的斜面;定位边与竖直方向的夹角为50°,b角为40°;铆压凸模3底面与定位边接触一侧斜面与垂直方向的夹角为60°,a角为30°。

如图5所示,具体的铆压边为向外凸的曲面,曲面的轮廓曲线为弧形,弧形的半径不小于Δl,且不大于Δh;定位边为V型槽4槽底倾斜的斜面;铆压凸模3底面与铆压边接触位置为外凸的曲面,与定位边接触位置为由外到内向下倾斜的斜面;定位边与竖直方向的夹角为65°,b角为25°;铆压凸模3底面与定位边接触一侧斜面与垂直方向的夹角为60°,a角为30°。

如图6所示,具体的铆压边为向外凸的曲面,曲面的轮廓曲线为弧形,弧形的半径不小于Δl,且不大于Δh;定位边为V型槽4槽底倾斜的斜面,铆压凸模3底面与铆压边接触位置为由外到内向下倾斜的斜面,与定位边接触位置也为由外到内向下倾斜的斜面,定位边与竖直方向的夹角为65°,b角为25°;铆压凸模3底面与定位边接触一侧斜面与垂直方向的夹角为60°,a角为30°。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种U型轭铁和轭铁板的铆接工艺

- 一种铁轭垫块及铁轭绝缘装置