一种马蹄形封头的加工装置

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及封头的加工装置,具体地说是一种成型速度快且加工效率高的马蹄形封头的加工装置。

背景技术

现有的马蹄形封头在加工时,是将钢板放在下模上,芯模由上至下的下沉式冲击而成。由于在马蹄形封头的形成过程中,芯模是运动的且在冲击钢板的时候会造成钢板移位,因此会出现封头成型不完整、封头成型位置偏移等诸多导致出现残次品的原因,浪费材料、人工和时间,使得马蹄形封头的加工效率较低。

发明内容

本发明的目的是针对现有技术存在的问题,提供一种成型速度快且加工效率高的马蹄形封头的加工装置。

本发明的目的是通过以下技术方案解决的:

一种马蹄形封头的加工装置,包括机架,其特征在于:在机架内设有上模、下模和芯模,上模下部的马蹄形封头形状的槽腔开口朝下设置且该槽腔能够嵌入芯模的上部,上模能够相对下模和芯模上下竖直运动;中空的下模套置在芯模的外侧且下模能够相对芯模上下竖直运动。

且放置钢板后的下模能够与上模相吻合。

所述下模的顶面上设有位于下模的中空孔四周的限位块,限位块围成的区域作为钢板嵌置区,钢板嵌置区用于放置制作马蹄形封头的钢板。

所述上模的底部设有用于嵌置限位块的限位孔。

所述限位块的四周设有下模缓冲垫;且所述上模的底面上设有对应下模缓冲垫的上模缓冲垫。

所述下模缓冲垫的上沿高于钢板嵌置区的底面且所述上模缓冲垫的下沿低于对应钢板嵌置区的上模的底面。

所述下模缓冲垫的上沿超过钢板嵌置区底面的高度与上模缓冲垫的下沿超过对应钢板嵌置区的上模底面的高度之和不超过钢板的厚度。

所述上模的底部周侧设有竖直向下设置的上模定位块,且所述下模的上部设有能够嵌入上模定位块的下模定位槽。

所述上模定位块和下模定位槽的数量不少于两组,优选四组。

所述的上模固定安装在上模驱动装置的底部,上模驱动装置中的上模液压柱的上端固定在机架的内腔顶部,上模驱动装置通过上模液压柱驱动上模上下竖直运动。

所述上模液压柱的数量不少于三根,且三根上模液压柱呈三角形设置。

所述机架的内壁上设有滑轨,在固定安装上模的上模驱动装置侧壁上设有对应该滑轨的滑块,在上模驱动装置的作用下滑块能够相对滑轨上下竖直运动。

所述的滑轨上设有凸棱且滑块的内侧设有对应的凸棱的棱槽。

所述的滑块呈L形,该滑块的内壁包裹在滑轨上。

所述的棱槽位于滑块的长边内壁上。

所述滑块的短边外壁固定在上模驱动装置的侧壁上。

同一根滑轨上至少设有上下分布的两组滑块。

所述滑轨的数量不少于四根。

所述的下模通过下模液压杆安装在机架的内腔下部,关联下模液压杆的液压缸通过驱动下模液压杆的升降以带动下模的上下竖直运动;所述下模液压杆的旁侧设有平行与下模液压杆设置的导向柱。

本发明相比现有技术有如下优点:

本发明通过设置静止不动的芯模以及能够相互吻合的上模和下模去限定钢板的位置,由于限制了钢板的位置且芯模在下方,因此在上模和下模由上至下运动时,芯模相对向上顶住钢板直至成型马蹄形封头,该种上顶式成型方式稳定性高、成型速度快且加工效率高,故适宜推广使用。

附图说明

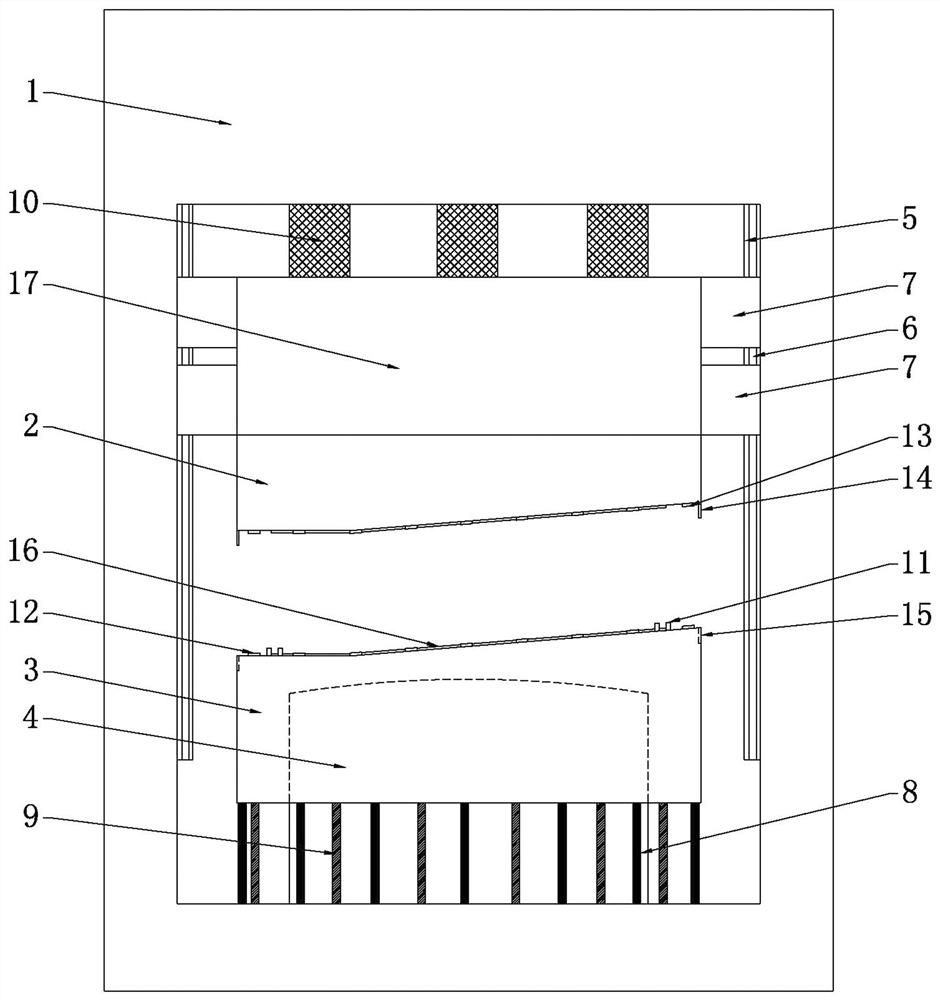

附图1为本发明的马蹄形封头的加工装置的结构示意图。

其中:1—机架;2—上模;3—下模;4—芯模;5—滑轨;6—凸棱;7—滑块;8—导向柱;9—下模液压杆;10—上模液压柱;11—限位块;12—下模缓冲垫;13—上模缓冲垫;14—上模定位块;15—下模定位槽;16—钢板嵌置区;17—上模驱动装置。

具体实施方式

下面结合附图与实施例对本发明作进一步的说明。

如图1所示:一种马蹄形封头的加工装置,包括机架1,在机架1内设有上模2、下模3和芯模4,上模2下部的马蹄形封头形状的槽腔开口朝下设置且该槽腔能够嵌入芯模4的上部,上模2能够相对下模3和芯模4上下竖直运动;中空的下模3套置在芯模4的外侧且下模3能够相对芯模4上下竖直运动,且放置钢板后的下模3能够与上模2相吻合。由于相互吻合的上模2和下模3能够限定钢板的位置且静止不动的芯模4位于下方,因此上模2和下模3由上至下运动时,芯模4相对向上顶住钢板直至成型马蹄形封头,该种上顶式成型方式稳定性高、成型速度快且加工效率高。

进一步的说,为了加工出合乎要求的马蹄形封头,上模2的下底面的形状为:1/4~1/3的平面和2/3~3/4的斜面;同样,与上模2的下底面的形状对应的下模3的上底面的形状为:1/4~1/3的平面和2/3~3/4的斜面。

进一步的说,为了固定住钢板,在下模3的顶面上设有位于下模3的中空孔四周的限位块11,限位块11围成的区域作为钢板嵌置区16,钢板嵌置区16用于放置制作马蹄形封头的钢板;同时为了不影响上模2和下模3的相互吻合,在上模2的底部设有用于嵌置限位块11的限位孔。

由于上模2的重量和冲击力较大,为了延长下模3的使用寿命,在限位块11的四周设有下模缓冲垫12,且上模2的底面上设有对应下模缓冲垫12的上模缓冲垫13。为了在上模2和下模3之间留出钢板的容腔,故下模缓冲垫12的上沿高于钢板嵌置区16的底面且上模缓冲垫13的下沿低于对应钢板嵌置区16的上模2的底面;进一步的限定方案为:该下模缓冲垫12的上沿超过钢板嵌置区16底面的高度与上模缓冲垫13的下沿超过对应钢板嵌置区16的上模2底面的高度之和不超过钢板的厚度。

为了上模2和下模3能够精确对位,在上模2的底部周侧设有竖直向下设置的上模定位块14且下模3的上部设有能够嵌入上模定位块14的下模定位槽15,该下模定位槽15位于下模3的周侧,呈开口凹坑式布置以降低加工难度;进一步的说,上模定位块14和下模定位槽15的数量不少于两组,在上模2和下模3的两侧各设置一组;优选四组,分布在上模定位块14和下模定位槽15的四角。

在驱动机构方面,其中上模2固定安装在上模驱动装置17的底部,上模驱动装置17中的上模液压柱10的上端固定在机架1的内腔顶部,上模驱动装置17通过上模液压柱10驱动上模2上下竖直运动;上模液压柱10的数量不少于三根,且三根上模液压柱10呈三角形设置。下模3通过下模液压杆9安装在机架1的内腔下部,关联下模液压杆9的液压缸通过驱动下模液压杆9的升降以带动下模3的上下竖直运动。

进一步的,为了上模2能够准确的竖直上下运动,还增添了导向限位机构。一是在机架1的内壁上设有滑轨5,在固定安装上模2的上模驱动装置17侧壁上设有对应该滑轨5的滑块7,在上模驱动装置17的作用下滑块7能够相对滑轨5上下竖直运动;其中滑块7呈L形,该滑块7的内壁包裹在滑轨5上,滑块7的短边外壁固定在上模驱动装置17的侧壁上;为了进一步提高稳定度,在同一根滑轨5上至少设有上下分布的两组滑块7,且优选方案是滑轨5的数量不少于四根。为了防止滑块7脱位,在滑轨5上设有凸棱6且滑块7的内侧设有对应的凸棱6的棱槽,该棱槽位于滑块7的长边内壁上,分布在上模驱动装置17的同一侧壁上的同一水平位置上的两组滑块7能够通过凸棱6和棱槽结合进一步限定滑块7的位置。

另外,为了下模3能够准确的竖直上下运动,在下模液压杆9的旁侧设有平行于下模液压杆9设置的导向柱8,设置的多个导向柱8能够限定下模3的位置,使得下模3的上下竖直运动能够准确运行。

本发明的马蹄形封头的加工装置的使用方法步骤如下:a、先在下模3上铺设一层薄膜且薄膜的四角套置在限位块11上,接着将制作马蹄形封头的钢板放在限位块11围成的钢板嵌置区16内,最后再在钢板上放置一层薄膜且薄膜的四角同样套置在限位块11上;b、启动上模2的上模驱动装置17,使得上模2以0.4~1.0m/s的速度下行;c、待上模2的底面距离下模3的顶面为0.1~0.2m时,上模2的下行速度降为0.03~0.15m/s直至上模2和下模3合模;d、上模2和下模3合模后以0.03~0.15m/s的速度同步下行,直至下模3的底部落至芯模4的底部,合模后的上模2和下模3静止5~20s完成马蹄形封头的成型;e、上模2以0.4~1.0m/s的速度上行至原位、下模3以0.03~0.15m/s的速度上行至原位,取下成型后的带薄膜的马蹄形封头。

需要说明的是,当上模2和下模3分别处于原位时,下模3的上沿与上模2的下沿的距离为1.0~1.5m。

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

- 一种马蹄形封头的加工装置

- 用于马蹄形封头加工装置的导向机构