一种片式薄膜电阻器及其制备方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及电子生产技术领域,尤其是涉及一种片式薄膜电阻器及其制备方法。

背景技术

随着计算机技术以及微电子技术的微型化发展,使得体积小、低电阻损耗的薄膜电阻成为电子设备重要元器件之一。

现有技术中,薄膜电阻器中电阻体的形状为矩形,通过改变矩形的面积来获得不同的阻值,然而现有的薄膜电阻器中电阻体的长度十分依赖面电极的长度,使得现有的薄膜电阻只能够增加电阻体的宽度来增大矩形的面积,以降低电阻的阻值,从而导致现有的薄膜电阻在电阻宽度不变的情况下无法获得更低的阻值。

发明内容

本发明提供了一种片式薄膜电阻及其制备方法,以解决现有的片式薄膜电阻在电阻宽度、面电极层长度不变的情况下无法获得更低的阻值的技术问题,本发明能够增加电阻的长度,降低电阻的阻值。

为了解决上述技术问题,本发明实施例提供了一种片式薄膜电阻器,包括:绝缘基板、薄膜电阻、面电极;

所述面电极和所述薄膜电阻均设在所述绝缘基板上,且所述薄膜电阻成型于所述面电极的中部;所述薄膜电阻将所述面电极隔离成第一电极和第二电极;

所述薄膜电阻包括第一连接部、第二连接部、第三连接部;

所述第一连接部的一端设于所述第一电极和所述第二电极的同一侧边缘上,所述第三连接部的一端设于所述第一电极和所述第二电极的同另一侧边缘上,所述第二连接部分别与所述第一连接部的另一端、所述第三连接部的另一端连接。

作为优选方案,所述第二连接部的长度大于所述第一连接部与所述第三连接部之间的线间距。

作为优选方案,所述第二连接部包括第一连接段;

所述第一连接段的一端与所述第一连接部的另一端连接;所述第一连接段的另一端与所述第三连接部的另一端连接;

所述第一连接段与所述第一连接部所成的夹角小于180°;所述第一连接段与所述第三连接部所成的夹角小于180°。

作为优选方案,所述第一连接部与所述第三连接部平行。

作为优选方案,所述第二连接部包括第一连接段、第二连接段、第三连接段;

所述第一连接段的一端与所述第一连接部的另一端连接;所述第一连接段的另一端与所述第二连接段的一端连接;

所述第二连接段的另一端与所述第三连接段的一端连接,所述第三连接段的另一端与所述第三连接部的另一端连接;

所述第一连接段与所述第一连接部所成的夹角小于或等于90°;所述第一连接段与所述第二连接段所成的夹角小于或等于90°;

所述第二连接段与所述第三连接段所成的夹角小于或等于90°;所述第三连接段与所述第三连接部所成的夹角小于或等于90°。

作为优选方案,所述第一连接部与所述第三连接部设于同一条直线上;所述第一连接部和所述第三连接部分别与所述第二连接段平行。

作为优选方案,所述第二连接部包括第一连接段、第二连接段、第三连接段;

所述第一连接段的一端与所述第一连接部的另一端连接;所述第一连接段的另一端与所述第二连接段的一端连接;

所述第二连接段的另一端与所述第三连接段的一端连接,所述第三连接段的另一端与所述第三连接部的另一端连接;

所述第一连接段与所述第一连接部所成的夹角大于90°;所述第一连接段与所述第二连接段所成的夹角大于90°;

所述第二连接段与所述第三连接段所成的夹角大于90°;所述第三连接段与所述第三连接部所成的夹角大于90°。

作为优选方案,所述第一连接部与所述第三连接部设于同一条直线上;所述第一连接部和所述第三连接部分别与所述第二连接段平行。

作为优选方案,所述第一连接部垂直设于所述第一电极和所述第二电极的同一侧边缘上;所述第三连接部垂直设于所述第一电极和所述第二电极的同另一侧边缘上。

相应的,本发明实施例还提供一种片式薄膜电阻器的制备方法,包括:

提供绝缘基板,所述绝缘基板包括第一表面和第二表面,所述第一表面和所述第二表面相对设置;

在所述第一表面上设有第一掩膜,通过沉积技术沉积一层电阻膜层后去掉所述第一掩膜,获得薄膜电阻层;

在所述薄膜电阻层的表面上设有第二掩膜,通过化学沉积技术沉积一层电极膜层后去掉所述第二掩膜,获得面电极层。

相比于现有技术,本发明实施例具有如下有益效果:

本发明实施例提供了一种片式薄膜电阻器,包括绝缘基板、薄膜电阻、面电极;所述面电极和所述薄膜电阻均设在所述绝缘基板上,且所述薄膜电阻成型于所述面电极的中部;所述薄膜电阻将所述面电极隔离成第一电极和第二电极;所述薄膜电阻包括第一连接部、第二连接部、第三连接部;所述第一连接部的一端设于所述第一电极和所述第二电极的同一侧边缘上,所述第三连接部的一端设于所述第一电极和所述第二电极的同另一侧边缘上,所述第二连接部分别与所述第一连接部的另一端、所述第三连接部的另一端连接。通过在第一连接部与第三连接部之间设置第二连接部,以增加薄膜电阻的宽度,从而增加电阻体的横截面积,使得电阻的方阻降低,进而降低电阻的阻值,并且与单纯的缩短电阻长度,使得电阻带集中在电阻器中部相比,将电阻分布在更大的面积,有效提高散热效率,显著提升功率特性。

附图说明

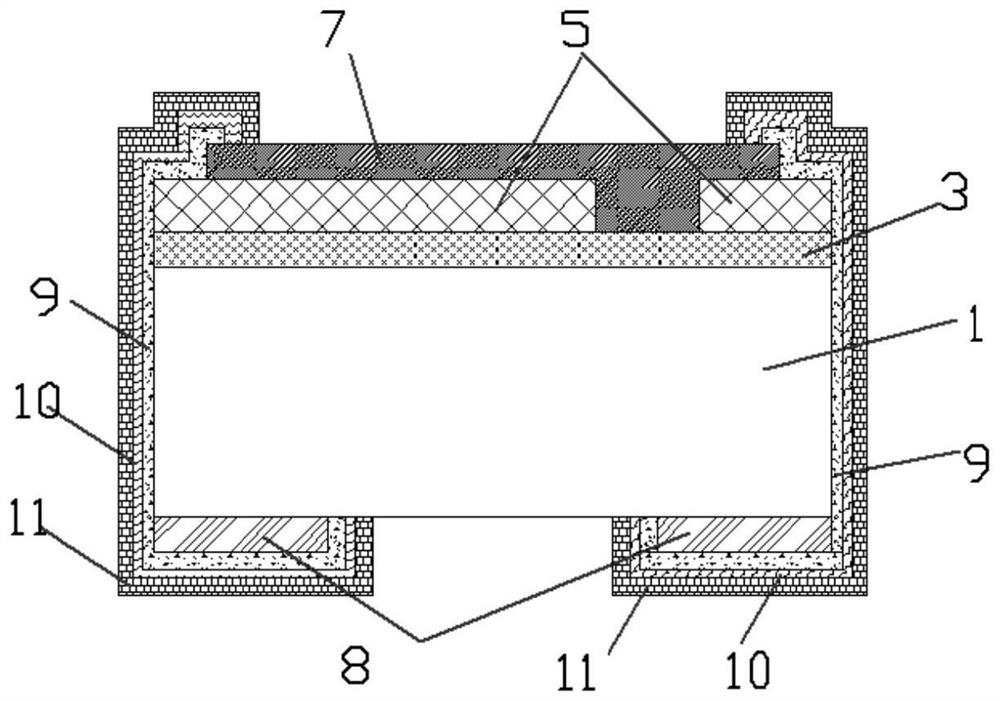

图1是本发明实施例中的片式薄膜电阻器的结构示意图;

图2是本发明实施例中的电极和电阻部分的结构示意图;

图3是现有的薄膜电阻的结构示意图;

图4是本发明实施例中的片式薄膜电阻器的制备方法的流程示意图;

其中,说明书附图中的附图标记如下:

1、绝缘基板;2、第一掩膜;3、薄膜电阻;4、第二掩膜;5、面电极;6、激光修阻线;7、树脂保护层;8、背电极层;9、镍铬层;10、镍层;11、锡层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

第一实施例

请参见图1,本发明实施例提供了一种片式薄膜电阻器,包括:绝缘基板1、薄膜电阻3、面电极5;

先在绝缘基板1上设置薄膜电阻3,再设置一对面电极5覆盖在薄膜电阻3两端。

请参见图2,图2示出是本发明实施例中的电极和电阻部分的结构示意图,其包括三种不同电极图形,在实际加工过程中,都是先形成矩形薄膜电阻层,然后设置掩膜遮挡住图2中的薄膜电阻3所对应的部分,在未被遮挡的薄膜电阻3上设置面电极5,去掉掩膜后得到分别覆盖在电阻两端的面电极5、以及中部露出的薄膜电阻3。因所设置的掩膜图形的不同,形成的面电极5的图形不同,因此未被面电极5覆盖的薄膜电阻3形成了不同的图形。

薄膜电阻3包括第一连接部、第二连接部、第三连接部;

第一连接部的一端设于第一电极和第二电极的同一侧边缘上,第三连接部的一端设于第一电极和第二电极的同另一侧边缘上,第二连接部分别与第一连接部的另一端、第三连接部的另一端连接。

在一种优选实施例中,片式薄膜电阻器还包括树脂保护层7、背电极层8、镍铬层9、镍层10、锡层11;面电极5和薄膜电阻层3上覆盖树脂保护层7,面电极5和薄膜电阻3均设在绝缘基板1的第一表面上,背电极层8设在绝缘基板1的第二表面上,通过镍铬层9将第一表面与面电极层5连接,将第二表面与背电极层8连接,基于电镀技术在镍铬层9的表面上设有镍层10和用于与外部元件焊接的锡层11。

在一种优选实施例中,如图2所示,第二连接部的长度大于第一连接部与第三连接部之间的线间距;第一连接部垂直设于第一电极和第二电极的同一侧边缘上;第三连接部垂直设于第一电极和第二电极的同另一侧边缘上。

作为优选方案,第二连接部包括第一连接段;第一连接段的一端与第一连接部的另一端连接;第一连接段的另一端与第三连接部的另一端连接;第一连接段与第一连接部所成的夹角小于180°;第一连接段与第三连接部所成的夹角小于180°;第一连接部与第三连接部平行,具体详情可参见图2中(a)。

作为优选方案,第二连接部包括第一连接段、第二连接段、第三连接段;第一连接段的一端与第一连接部的另一端连接;第一连接段的另一端与第二连接段的一端连接;第二连接段的另一端与第三连接段的一端连接,第三连接段的另一端与第三连接部的另一端连接;第一连接段与第一连接部所成的夹角小于或等于90°;第一连接段与第二连接段所成的夹角小于或等于90°;第二连接段与第三连接段所成的夹角小于或等于90°;第三连接段与第三连接部所成的夹角小于或等于90°;第一连接部与第三连接部设于同一条直线上;第一连接部和第三连接部分别与第二连接段平行,具体详情可参见图2中(b)。

作为优选方案,第二连接部包括第一连接段、第二连接段、第三连接段;第一连接段的一端与第一连接部的另一端连接;第一连接段的另一端与第二连接段的一端连接;第二连接段的另一端与第三连接段的一端连接,第三连接段的另一端与第三连接部的另一端连接;第一连接段与第一连接部所成的夹角大于90°;第一连接段与第二连接段所成的夹角大于90°;第二连接段与第三连接段所成的夹角大于90°;第三连接段与第三连接部所成的夹角大于90°,第一连接部与第三连接部设于同一条直线上;第一连接部和第三连接部分别与第二连接段平行,具体详情可参见图2中(c)。

在本实施例中,通过在第一连接部与第三连接部之间设置第二连接部,以增加薄膜电阻的长度,从而增加电阻体的横截面积,使得电阻的方阻降低,进而降低电阻的阻值。

在本实施例中,由电阻计算公式R=p*L/(S*h)可知,在电阻率和电阻长度恒定的情况下,影响电阻的大小的只有电阻的面积和电阻层的厚度,因此,本实施例在电阻阻值相同的情况下,通过增大电阻的面积,以降低电阻层的厚度,从而节省材料、降低沉积时间。

请参见图4,本发明的实施例还提供一种片式薄膜电阻器的制备方法,包括以下步骤:

S1:提供绝缘基板1,所述绝缘基板1包括第一表面和第二表面,所述第一表面和所述第二表面相对设置;

S2:在所述第一表面上设有第一掩膜2,通过沉积技术沉积一层电阻膜层后去掉所述第一掩膜2,获得薄膜电阻层3;

S3:在所述薄膜电阻层3的表面上设有第二掩膜4,通过化学沉积技术沉积一层电极膜层后去掉所述第二掩膜4,获得面电极层5;

S4:在所述第二表面上形成一层背电极层8,获得片式薄膜电阻器。

在一种优选实施例中,步骤S2中的沉积技术为物理沉积技术或化学沉积技术;其中,物理沉积技术主要是在真空环境下,通过带电离子(惰性气体)轰击靶材,将金属离子轰击出来通过电势差沉积到绝缘基板1上;化学沉积技术主要是将含薄膜元素的气相化合物或单质,在沉底表面进行化学反应形成薄膜。

在一种优选实施例中,绝缘基板1为氧化铝陶瓷基板,薄膜电阻3由镍铬合金材料组成,面电极5由铜材料组成。

在一种优选实施例中,步骤S3中的化学沉积技术主要是通过电化学沉积技术,将所需挂镀的物件作为阴极,铜作为阳极,放在电镀液中,通电后进行氧化还原反应,在镀件上沉积一层铜。

在一种优选实施例中,在步骤S3之后,采用激光切割方法,将薄膜电阻层3切割成修阻线6,并通过修阻线6来改变薄膜电阻层3的有效宽度,从而获得目标电阻值。

在一种优选实施例中,薄膜电阻层3和面电极层5表面上覆盖树脂保护层7。

在一种优选实施例中,通过镍铬层9将第一表面与面电极层5连接,将第二表面与背电极层8连接。

在一种优选实施例中,基于电镀技术在镍铬层9的表面上设有镍层10和用于与外部元件焊接的锡层11。

由上可见,本发明实施例提供了一种片式薄膜电阻器,包括绝缘基板、薄膜电阻、面电极;所述面电极和所述薄膜电阻均设在所述绝缘基板上,且所述薄膜电阻成型于所述面电极的中部;所述薄膜电阻将所述面电极隔离成第一电极和第二电极;所述薄膜电阻包括第一连接部、第二连接部、第三连接部;所述第一连接部的一端设于所述第一电极和所述第二电极的同一侧边缘上,所述第三连接部的一端设于所述第一电极和所述第二电极的同另一侧边缘上,所述第二连接部分别与所述第一连接部的另一端、所述第三连接部的另一端连接。通过在第一连接部与第三连接部之间设置第二连接部,以增加薄膜电阻的长度(也可称之为宽度,在电阻的计算中,通常将两个电极之间的距离称为“长度”与之垂直的方向称为“宽度”),从而增加电阻体的横截面积,使得电阻的方阻降低,进而降低电阻的阻值,并且与单纯的缩短电阻长度,使得电阻带集中在电阻器中部相比,将电阻分布在更大的面积,有效提高散热效率,显著提升功率特性。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种片式电阻器的制备方法及片式电阻器

- 一种大功率片式全薄膜固定电阻器的制备方法