一种微细粒赤铁矿强磁尾矿的磁-重联合再选工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于铁矿尾矿再选工艺技术领域,具体涉及一种微细粒赤铁矿强磁尾矿的磁-重联合再选工艺。

背景技术

目前,原矿品位在24%~33%之间的鞍山式贫赤铁矿石基本采用“阶段(或连续)磨矿、粗细分级、中矿再磨、重选、磁选—阴离子反浮选工艺”进行选别,该选矿工艺的综合尾矿由重选尾矿、强磁尾矿和浮选尾矿组成,由于原矿性质的差异,在实际生产中综合尾矿品位在10%~20%之间波动,浪费和损失了很大一部分铁矿资源。因此,从综合尾矿中再选回收铁精矿,提高资源利用率是选矿面临的重大生产技术难题。

目前国内外有关贫赤铁矿石综合尾矿再选的工艺,典型的有以下几种:

1、重选、再磨、弱磁、强磁—阴离子反浮选工艺

该工艺先通过两段重选,得到粗精矿,然后对粗精矿再磨,使磨矿产品达到单体解离,再采用弱磁、强磁—阴离子反浮选工艺选别,在对齐大山铁矿选矿分厂尾矿试验中,当总尾矿品位11.9%,磨矿粒度-200目占89%~93.5%时,可获得精矿品位64.50%~65.58%,产率4.51%~4.37%,回收率26.45%~26.05%,尾矿品位8.47%~8.5l%的选分指标。

2、弱磁--强磁、再磨、弱磁、强磁—阴离子反浮选工艺

该工艺先通过一段弱磁、强磁选,得到一段混磁精矿,然后对一段混磁精矿再磨,使磨矿产品达到单体解离,再通过二段弱磁、强磁选,得到二段混磁精矿,对二段混磁精矿进行阴离子反浮选得到最终精矿。河北钢铁集团蒋文利等人应用该工艺处理司家营铁矿浮选尾矿,得到原浮选尾矿品位21.64%,精矿品位61.09%,产率8.91%,,收率25.15%,综合尾矿品位17.79%的选别指标。尾矿品位降低3.85个百分点。该工艺处理浮选尾矿具有一定效果,可降低浮选尾矿品位,回收其中的磁性铁及部分赤褐铁矿物,整体选别指标不高。

3、阶段磨矿、阶段强磁—重选工艺

该工艺采用一段磨矿,一段强磁选,二段磨矿,二段强磁选得到二段强磁精矿,对二段强磁精矿进行螺旋溜槽重选得重精、中矿和尾矿,对中矿和尾矿进行摇床重选,重精和摇精合在一起为流程精矿,缺点是磨矿量大,设备投资较高,选别成本高,另外,混合型铁矿石直接强磁选易造成设备介质的堵塞,影响工艺顺行。

4、阶段磨矿、弱磁、强磁—离心机重选工艺

该工艺通过一段磨矿、弱磁选、强磁扫选,得到混磁精矿,混磁精矿再磨后进行二段弱磁选、二段强磁扫选,得到二段混磁精矿,对二段混磁精矿进行离心机重选得到最终精矿,该工艺磨矿量较大,能耗较高、成本较高。

5、磨矿、弱磁、强磁—阴离子反浮选工艺

该工艺研究较多,典型的如北京科技大学于淙权等人采用该工艺对某赋存状态较为简单,主要分布在赤铁矿和磁铁矿中的赤铁矿尾矿进行了再选研究,将品位22.77%、粒度-0.045 mm粒级含量51.98%的尾矿磨至-0.045 mm粒级含量97.48%,选别后精矿品位达到65.42%,回收率达到68.35%,获得品位较高的铁精矿,实现了资源的有效利用,缺点是磨矿量较大,能耗较高。

6、分级一筛分.重选.磁选一反浮选工艺流程

东北大学张瑞洋等人对齐大山铁矿选矿分厂品位为11.10%的综合尾矿进行铁回收试验,得到的精矿产率为6.99%,铁品位为65.74%,回收率为41.47%,最终尾矿铁品位为6.97%的较好选别指标,但该工艺较复杂,运用了组合分级和多段流槽及摇床重选、扫中磁和强磁选、多段浮选及再磨作业,选别成本高。

7、选择性分散絮凝-磁选工艺

该工艺采用磨矿、絮凝—强磁选工艺回收赤铁矿尾矿中的铁矿物,昆明理工大学李奕然等人对上厂品位16.56%的铁尾矿试验中,当磨矿粒度为-0.045 mm粒级含量95%时经过絮凝和两段强磁选,得到精矿品位59.63% 、回收率 50.41% ,最终尾矿铁含量降至 10%以下。工艺同样磨矿量大,能耗高,且整体技术指标不高。

以上所述的这些工艺大都是针对贫赤铁矿综合尾矿、或浮选尾矿进行研究的结果,目前还没有单独再选强磁尾矿的成熟工艺技术。

处理贫赤铁矿的“阶段(或连续)磨矿、粗细分级、中矿再磨、重选、磁选—阴离子反浮选工艺”生产工艺流程考查研究发现,在综合尾矿中的强磁尾矿相比于重选尾矿和浮选尾矿来说具有如下两个特点:1)产率占比最大,金属量占比也最大;具体来说重选尾矿、浮选尾矿、强磁尾矿产率分别约占综合尾矿的30%、23%、47%,对应的金属量分别约占综合尾矿的21%、35%、44%;2)主要有用铁矿物以赤褐铁矿物为主,粒度更微细,磁性更弱;具体来说重选尾矿、浮选尾矿、强磁尾矿-200目含量分别约为32%~42%、82%~92%、88%~98%,其中对应的-10um含量分别为10%~20%、40%~50%、65%~75%;其中对应的磁性铁含量分别为0.4%、4.4%、0.2%。

基于以上流程考查研究结果,由于强磁尾矿、重选尾矿和浮选尾矿存在明显的粒度差别和磁性铁含量差别,如果将强磁尾矿与重选尾矿和浮选尾矿混在一起作为综合尾矿处理,容易造成工艺复杂,造成欠磨或过磨,影响选别指标,增加选别成本,也不利于铁矿资源的回收。因此,根据强磁尾矿的特点,开展探讨单独处理强磁尾矿的合适工艺方法,解决产率和金属量最大的强磁尾矿中微细粒铁矿资源流失严重的技术难题,为选矿厂节能减排增产创效提供新途径,具有重要的实际意义。

发明内容

针对贫赤铁矿强磁尾矿粒度微细、磁性弱的性质特点,本发明的目的是提供一种流程简单、指标领先、高效实用的微细粒赤铁矿强磁尾矿的磁-重联合再选工艺,即采用“强磁、再磨、强磁—离心机再选工艺”,应用常规设备选别回收强磁尾矿中流失的微细粒赤褐铁矿物,解决细粒赤铁矿石资源流失严重的选矿技术难题,从而实现减排增产创效,提高资源利用率。

本发明的目的是通过下述技术方案实现的:

步骤1、将粒度为-400目含量72%~82%,品位10%~20%的赤铁矿强磁尾矿作为原矿,配制成浓度为30%~35%的矿浆,给入粗选强磁机,抛出品位为6%~10%、产率为65%~75%的粗选强磁尾矿,获得品位为28%~38%、产率为25%~35%的粗选强磁精矿;

步骤2、将粗选强磁精矿给入由旋流器和塔磨机组成的闭路磨矿系统,获得粒度为-400目含量88%~92%的分级溢流产品;

步骤3、将分级溢流产品给入精选强磁机,抛出品位为15%~22%、产率为8%~15%的精选强磁尾矿,获得品位为42%~47%、产率为10%~20%、粒度为-400目含量88%~92%的精选强磁精矿;

步骤4、将精选强磁精矿给入浓缩机浓缩,浓缩机溢流作为循环水使用,获得浓度为40%~45%的浓缩机底流产品;

步骤5、将浓缩机底流产品给入重选离心机,经过一段粗选离心机、一段精选离心机、一段扫选离心机选别后获得品位为63.5%~65.5%、产率为7%~15%的重选精矿,抛出品位为17%~23%、产率为5%~13%的重选尾矿;

重选精矿为最终精矿,粗选强磁尾矿、精选强磁尾矿及重选尾矿合在一起为最终尾矿,最终尾矿品位为7%~13%,产率为85%~93%。

所述的粗选强磁机,其磁感应强度为700 mT~1000mT。

所述的精选强磁机,其磁感应强度为600 mT~900 mT。

同现有技术相比,本发明的优点是:

1、本发明针对赤铁矿强磁尾矿粒度微细、磁性弱的特点,科学合理地应用了磁-重联合再选工艺方法,即采用“强磁、再磨、强磁—离心机再选工艺”,该工艺仅有一段磨矿,两段强磁选,一粗一精一扫的重选流程,工艺流程简单,节能降耗,选矿成本低,生产上易于实现稳定运行;

2、本发明工艺选别赤铁矿强磁尾矿效果突出,精矿品质高,金属回收率高,回收的精矿品位可达到63.5%~65.5%,尾矿品位7%~13%,可降低强磁尾矿品位3~7个百分点,选矿厂综合精矿产率增加2~4个百分点,选厂综合尾矿品位降低1~3个百分点,金属回收率高,经济效益显著。

3、本发明突破了现有的工艺技术水平的局限,解决了贫赤铁矿强磁尾矿中微细粒铁矿资源流失重的关键技术难题,实现了资源的高效利用,为大型赤铁矿选矿厂节能减排增产创效提供新途径。

附图说明

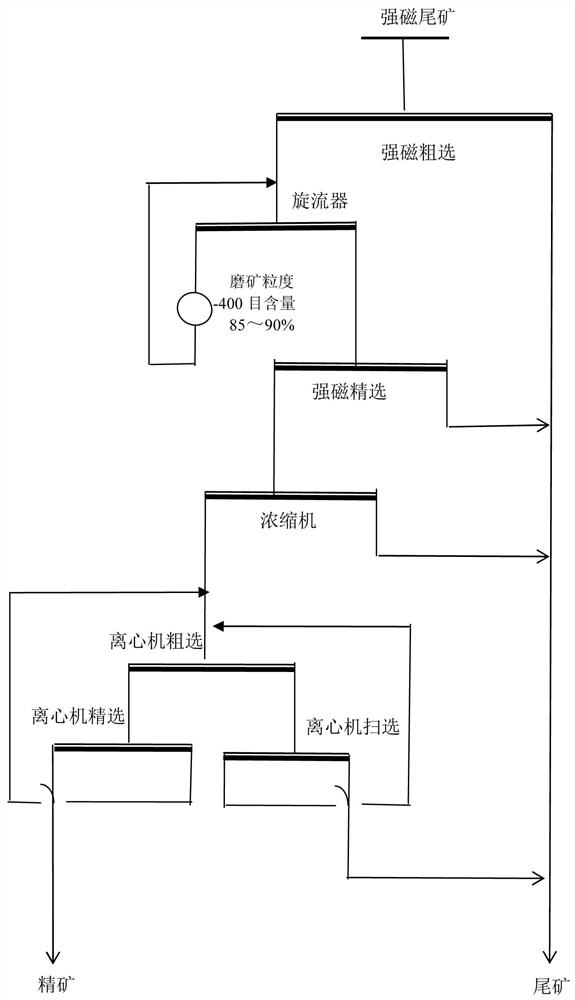

图1为本发明的工艺流程图。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1所示,本发明的一种微细粒赤铁矿强磁尾矿的磁-重联合再选工艺,即采用“强磁、再磨、强磁—离心机再选工艺”,该工艺仅有一段磨矿,两段强磁选,一粗一精一扫的离心机流程,其特征在于包括下述步骤:

步骤1、将粒度为-400目含量80.50%,品位15.62%的赤铁矿强磁尾矿作为原矿,配制成浓度为35%的矿浆,给入磁感应强度为1000mT的粗选强磁机,抛出品位为8.41%、产率为72.73%的粗选强磁尾矿,获得品位为34.85%、产率为27.27%的粗选强磁精矿;

步骤2、将粗选强磁精矿给入由旋流器和塔磨机组成的闭路磨矿系统,获得粒度为-400目含量90.5%的分级溢流产品;

步骤3、将分级溢流产品给入磁感应强度为800 mT的精选强磁机,抛出品位为16.50%、产率为9.59%的精选强磁尾矿,获得品位为44.80%、产率为17.68%、粒度为-400目含量90.02%的精选强磁精矿;

步骤4、将精选强磁精矿给入浓缩机浓缩,浓缩机溢流作为循环水使用,获得浓度为42.62%的浓缩机底流产品;

步骤5、将浓缩机底流产品给入重选设备离心机,经过一段粗选离心机、一段精选离心机、一段扫选离心机选别后获得品位为64.24%、产率为9.58%的重选精矿,抛出品位为21.80%、产率为8.10%的重选尾矿;

重选精矿为最终精矿,粗选强磁尾矿、精选强磁尾矿及重选尾矿合在一起为最终尾矿,最终尾矿品位为10.47%、产率为90.42%。

本实施例选别赤铁矿强磁尾矿效果突出,回收的最终精矿品位可达到64.24%,回收的最终精矿产率以赤铁矿强磁尾矿产率为100%计达到9.58个百分点,最终尾矿品位为10.47%,比原来抛弃的赤铁矿强磁尾矿品位降低5.15个百分点,选矿厂综合精矿产率增加,选厂综合尾矿品位降低,金属回收率增加,经济效益显著。

- 一种微细粒赤铁矿强磁尾矿的磁-重联合再选工艺

- 一种微细粒赤铁矿强磁尾矿再选工艺