一种微处理器控制的交直流逆变多功能氩弧焊机

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种微处理器控制的交直流逆变多功能氩弧焊机,具有交流氩弧焊、交流脉冲氩弧焊、直流氩弧焊、直流脉冲氩弧焊、直流手工电弧焊五种焊接方法,2T、4T和点焊三种操作模式和可选配VRD功能;属于逆变焊机技术领域。

背景技术

目前,逆变式交直流氩弧焊机产品市场的竞争十分激烈,不仅体现在技术的先进性和优势上,还在很大程度上取决于焊机的功能和设计,以及焊机的可靠性等方面。

国内外市场上,220V~240V供电电源的小型逆变式交直流氩弧焊机,其额定电流通常在160~200A(负载持续率15~40%不等)。不同的产品,其电路板结构、控制电路原理和整机结构的设计是不同的,性能也有较大差距,并且,在产品的抗干扰和保障可靠性的技术措施方面,也存在较大的区别。不少的产品,焊接方法少,焊接性能不好,操作和参数调节显得复杂、不直观,且产品的可靠性差,返修率高。对此问题,用户反映强烈,投诉很多,难以接受的。通过市场调研发现,造成此类产品上述问题的主要原因是:控制电路和控制方案设计不合理。例如,由于采用模拟控制电路,操作和显示控制面板上调节不同焊接方法的电位器和功能转换或设置开关很多,使得操作和参数调节显得难以进行,并且指示灯也仅有电源和过热保护指示灯;焊接方法通常只有少数几种,例如交流氩弧焊、直流氩弧焊、直流手工焊,没有交流脉冲和直流脉冲氩弧焊方法,也没有点焊操作模式。脉冲氩弧焊是一种很优秀、应用也比较广泛的焊接工艺方法,主要用于薄板焊、难焊位置接头,以及对热输入量、工件变形等有严格控制要求的场合。如果焊机没有脉冲氩弧焊方法,其应用必然受到限制,对很多用户而言,是难以接受的。此外,对于具有多种焊接方法和操作模式的焊机来说,焊接方法和操作模式要求越多,显然,采用模拟控制的技术方案越难以实现。就算是能够实现的话,焊机的操作和显示控制面板也是非常复杂的,更加难以让用户操作和使用焊机。不仅对操作和显示控制板来说是这样,对于其它的控制电路,也是类似的,焊接方法和操作模式要求越多,控制电路也就越复杂,电路板和焊机的尺寸、重量都会随之增大。由于采用分离器件很多,更加容易受到环境温度、电磁干扰的破坏,导致产品故障率很高。因此,如何解决好上述问题,开发出性能更好的焊机,是电焊机行业很多人共同关注或需要解决的问题。

本发明焊机的供电电源为单相220V~240V,具有交流氩弧焊、交流脉冲氩弧焊、直流氩弧焊、直流脉冲氩弧焊、直流手工电弧焊五种焊接方法,2T、4T和点焊三种操作模式和可选配VRD功能。

本发明采用微处理器数字控制技术,实现一次电路的“交-直-交-直”和二次电路的“直-交、直流脉冲、交流脉冲”变换控制;实现“提前送气时间”、“引弧电流”、“电流上升时间”、“峰值或焊接电流”、“基值电流”、“脉冲频率”、“脉冲宽度”“交流频率”、“清理宽度”、“电流衰减时间”、“收弧电流”、“滞后闭气时间”、“推力电流”、“点焊时间”的时序和参数控制;实现“2T”、“4T”和“SPOT”点焊焊枪开关操作模式控制;当然,不同的焊接方法和操作模式,参数的内容有所不同;实现过热、过流、过压和欠压保护控制,以及不同焊接方法的参数选择、调节及其状态控制和参数显示,满足不同焊接方法的控制要求;采用输出交流时的死区时间检测,以及正极性半波向负极性半波转移时施加高压稳弧脉冲的控制技术,以保障交流电弧的稳定性;对于直流、交流的输出控制,以及交流时的交流频率、清理宽度的控制,是通过对二次逆变电路的MOS管组工作状态控制来实现的;采用开关电源供电技术,不仅省掉了体积大、笨重的低频供电变压器,降低了成本,而且提高了焊机抗电网电压波动的能力;采用多种抗干扰硬件电路,以及软件抗干扰措施,提高了焊机的工作可靠性。

发明内容

本发明焊机,由于具有良好的控制性能、安全性和可靠性,因而焊机有更好的市场适应性。其良好的电路及其结构设计也是本发明的优势所在,也是满足高效和低成本生产、高可靠性、制造技术先进性的重要保障。本发明焊机的电路原理、电路板和整机结构设计有自己的独特之处。本发明专利申请保护的内容就在于保护这种焊机的电路和结构设计。

本发明涉及一种微处理器控制的交直流逆变多功能氩弧焊机,焊机的供电电源为单相220V~240V,具有交流氩弧焊、交流脉冲氩弧焊、直流氩弧焊、直流脉冲氩弧焊、直流手工电弧焊五种焊接方法,2T、4T和点焊三种操作模式和可选配VRD功能。

本发明焊机的主要组成部分包括:

本发明焊机的外壳部分,包括提手或手柄、机壳盖板、机壳底板、后面板、前面板、机壳螺丝。

本发明焊机的前面板部分,焊机前面板外侧安装的零部件主要有:负极性输出快速接头组件、正极性输出快速接头组件、氩弧焊枪开关和远控插座、连接氩弧焊枪的出气嘴、操作和显示控制面板;前面板内侧安装的零部件主要有:与输出端连接的连接件;穿在连接件上的霍尔电流传感器;与焊枪的气电一体化接口连接的气管;负、正极性的两组输出快速接头组件,手工电弧焊时分别连接工件夹电缆和电焊钳电缆;氩弧焊时,正极性的两组输出快速接头组件连接工件夹电缆,出气嘴连接氩弧焊枪,焊枪开关插头与枪开关插座连接。

本发明焊机,后面板上安装的零部件主要有:电源开关、电磁阀及其氩气进气嘴、供电电源线和插头及其电源线拉不脱(也称为固线器)、冷却风扇、冷却风扇或风机的(防护)网罩。电源线及插头连接到供电电网。电源开关控制焊机电源的通或断。冷却风扇位于焊机的后部,冷风从焊机后部的进气孔进入。可使电路部分的一些发热器件或零部件,如IGBT及散热器散热器、快速恢复二极管及散热器等零部件得到较好的冷却。这样的风道和冷却方式设计,有利于保障焊机电路工作的可靠性,也是本发明焊机实现较大电流和负载持续率的重要原因之一。

本发明焊机内部的零部件主要有:一次逆变控制板、二次逆变控制板、主控制板、绝缘板、两个底部支撑的电路板支架、两个辅助支撑的塑料支架、与输出端连接的连接件,及穿入在连接件上的霍尔电流传感器,与焊枪的气电一体化接口连接的气管等;一次逆变控制板上有很多的电子元器件和零部件组成相应的控制电路,例如,输入整流后滤波用的大电解电容、输出整流的快恢复二极管及其铝散热器、IGBT单管及其铝散热器、逆变主变压器、高压包或高频变压器等;安装一次逆变控制板时,这些器件和零部件是面向焊机的中心的;一次逆变控制板通过连接螺丝与电路板支架连接,之后,再用连接螺丝把电路板支架固定在机壳底板上,这样就把一次逆变控制板固定在机壳底板上;二次逆变控制板上有很多的电子元器件和零部件组成相应的控制电路,例如,输出滤波电抗器、引弧电感线圈、二次逆变电源变压器、功率电阻及其铝散热器、二次逆变MOS管及其铝散热器、整流桥、热敏电阻、铜管、二次逆变MOS管及其铝散热器等;安装二次逆变控制板时,这些器件和零部件是面向焊机中心的;二次逆变控制板通过连接螺丝与电路板支架连接,之后,再用连接螺丝把电路板支架固定在机壳底板上,这样就把二次逆变控制板固定在机壳底板上;两个辅助支撑的塑料支架分别通过螺丝与二次逆变控制板、一次逆变控制板固定,再通过螺丝把塑料支架与机壳底板,这就起到了加强两块电路板固定的辅助支撑作用;在二次逆变控制板、一次逆变控制板两块电路板的上方,采用螺丝把绝缘板与下方的两块电路板部分连接在一起,绝缘板起到绝缘、连接固定的作用;主控制板固定安装在绝缘板的上方;上述安装完成后,由于一次逆变控制板和二次逆变控制板上的需要散热的器件和零部件都面向焊机的中心的,而绝缘板又固定在下方的两块电路板上,这样,一次逆变控制板、二次逆变控制板、绝缘板和机壳底板之间就构成了一个冷却风道,在焊机机壳底板的后面板上安装的冷却风扇的作用下,冷风通过这个冷却风道时,可对一次逆变控制板、二次逆变控制板上的、处于冷却风道内的器件和零部件进行有效地冷却,从而可保障这些器件和零部件的工作可靠性,同时也保障了焊机具有较高的负载持续率。

本发明焊机,输入电源连接到其电源输入端,供电系统的保护性接地PE端连接到焊机的保护性接地端,也是焊机的金属机架连接端。焊机后面板上的电源开关一端连接到供电电源,另一端连接到一次逆变控制板的输入端;一次逆变控制板的插座P1通过插头及其控制线连接到主控制板的P2插座;一次逆变控制板的IN+和IN-端分别连接到二次逆变控制板的IN+和IN-端;一次逆变控制板的插座P5通过插头及其控制线连接到二次逆变控制板的插座P1;一次逆变控制板的插座P3通过插头及其控制线连接到焊机后面板的冷却风扇Fan;一次逆变控制板的插座P4通过插头及其控制线连接到焊机输出回路检测电流的霍尔传感器HECGQ;一次逆变控制板的插座P7通过插头及其控制线连接到焊机的电磁气阀;一次逆变控制板的插座P6通过插头及其控制线连接到焊机前面板上的焊枪开关和远控插座的控制线。一次逆变控制板的主要作用是在控制电路的作用下,在IN+和IN-端的后级电路中获得直流电,另外还有:上电缓冲控制;开关电源电路产生+15V、-15V、-24V;检测一次逆变直流母线电流信号、一次逆变电路输出直流电压信号、二次逆变电路输出电流信号、焊枪开关和远控信号,以及冷却风扇、高频引弧、电磁气阀控制等方面的功能。二次逆变电路的输入端连接一次逆变电路的输出IN+和IN-端;二次逆变控制板的OUTPUT1、OUTPUT2端连接到焊机前面板部分的正极性输出端、负极性输出端和氩弧焊焊枪的电输出接口端。二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。主控制板的P5插座通过插头及其控制线连接到操作和显示控制板的P1插座;主控制板的P4插座通过插头及其控制线连接到二次逆变控制板的P2插座;操作和显示控制板的主要作用是在其自身控制电路和主控制板电路的作用下,实现不同焊接方法、不同操作模式、不同焊接方法下对应的焊接参数的选择和调节控制,以及各种状态和参数的显示。主控制板控制电路的主要作用是根据从操作和显示控制板获得的操作信息,去控制一次和二次逆变电路的工作,使它们按照控制的要求,输出相应的电流、电压,并按照时序控制的要求,实现对不同焊接方法的各种参数和输出状态控制,并把相应的信息通过操作和显示控制板进行参数显示和各种状态指示。

本发明焊机的一次逆变控制板部分,其控制电路主要由输入滤波电路、上电缓冲电路及其控制电路、IGBT全桥逆变主电路、输出整流和过压保护电路、一次逆变直流母线电流检测和整流变换及其电流反馈电路、IGBT驱动电路(包括低压侧驱动电路和高压侧驱动电路)、输出电压为VCC-Uf和VCC-Gun的开关电源电路、冷却风扇Fan控制电路、电磁气阀DCF控制电路、HF高频引弧控制电路、一次逆变输出电压检测和反馈电路、二次逆变霍尔传感器输出电流检测和变换及其电流反馈电路、一次逆变输出电流给定及其信号变换电路、一次逆变输出特性控制电路、输出电压为+15V、-15V和-24V的开关电源电路、输入电源电压信号高低的检测控制电路、焊枪开关信号的检测和输出信号控制电路、远控信号的检测和输出信号控制电路组成。不同的控制电路,完成不同的功能。

发明焊机的二次逆变控制板部分,其二次逆变电路的IN+和IN-输入端连接至一次逆变电路部分的输出IN+和IN-端;二次逆变控制板的OUTPUT1、OUTPUT2端连接到焊机前面板部分的正极性输出端、负极性输出端和氩弧焊焊枪的电输出接口端。二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。二次逆变控制板部分的电路主要包括:四组MOS场效应管组组成的全桥逆变电路、控制MOS管的开关电源和驱动电路、输出电流的霍尔传感器检测电路、输出电流滤波和高频引弧升压电路,以及交流稳弧脉冲的控制电路、输出回路的滤波电路六个部分组成。不同的控制电路,完成不同的功能。对于直流、交流的输出控制,以及交流时的交流频率、清理宽度的控制,是通过对二次逆变电路的控制来实现的;交流氩弧焊时,无论是否带有脉冲控制,还需要进行稳弧脉冲或稳弧电路的控制。

本发明采用微处理器数字控制技术,实现一次电路的“交-直-交-直”和二次电路的“直-交、直流脉冲、交流脉冲”变换控制;实现“提前送气时间”、“引弧电流”、“电流上升时间”、“峰值或焊接电流”、“基值电流”、“脉冲频率”、“脉冲宽度”“交流频率”、“清理宽度”、“电流衰减时间”、“收弧电流”、“滞后闭气时间”、“推力电流”、“点焊时间”的时序和参数控制;实现“2T”、“4T”和“SPOT”点焊焊枪开关操作模式控制;当然,不同的焊接方法和操作模式,参数的内容有所不同;实现过热、过流、过压和欠压保护控制,以及不同焊接方法的参数选择、调节及其状态控制和参数显示,满足不同焊接方法的控制要求;采用输出交流时的死区时间检测,以及正极性半波向负极性半波转移时施加高压稳弧脉冲的控制技术,以保障交流电弧的稳定性;对于直流、交流的输出控制,以及交流时的交流频率、清理宽度的控制,是通过对二次逆变电路的MOS管组工作状态控制来实现的;采用开关电源供电技术,不仅省掉了体积大、笨重的低频供电变压器,降低了成本,而且提高了焊机抗电网电压波动的能力;采用多种抗干扰硬件电路,以及软件抗干扰措施,提高了焊机的工作可靠性。

本发明焊机的硬件电路抗干扰措施,主要有以下几个方面:

1)输入滤波,由T1共模电感,C77、C4、C1和C8电容组成。输入滤波电路主要是对输入电源的电磁噪声及杂波信号进行抑制,防止对焊接电源控制电路的干扰,同时也防止焊接电源本身产生的高频杂波对电网的干扰。

2)IGBT开关管和输出整流管抗干扰措施,一次逆变主电路工作过程中,IGBT开关管和输出整流快恢复二极管在通断控制过程中,会产生尖峰干扰信号。这些干扰信号是通过并联在IGBT器件两端的阻容吸收(如R73和R75、C36;R74和R76、C37;R81和R85、C39;R82和R86、C40),以及直流母线两端并联的电容C01抗干扰电路来加以降低或控制的。而并联在快速恢复二极管器件DX1、DX2两端的阻容吸收(如R78和R137、C78;R79和R136、C35;R83和R138、C79;R84和R139、C38)抗干扰电路则可以降低快速恢复二极管整流过程中的尖峰干扰信号。

3)在高、低压回路,以及微处理器电路系统与控制电路之间,采用了光耦进行电气隔离,保障控制电路工作的可靠性。如附图3中的U11、U3线性光耦、U17、U10、U12、U13;附图4中的U3、U8线性光耦、U19光耦的应用。

4)在靠近一些主要控制芯片的供电电源端对地之间,设置了去耦电容,以保障芯片工作的可靠性。例如,附图3中,C29、C73电容;U6芯片的+15V对地之间设置了C5电容;U15运算放大器芯片的+15V、-15V对地之间分别设置了C7、C59电容;附图4中,U1芯片的VCC-Gun对地之间设置了5电容;U5运算放大器芯片的+15V对地之间分别设置了C60、C3电容;U7芯片的+15V对地之间设置了C23电容;附图5中,U6芯片的VCC对地之间设置了C15电容;U1~U5芯片的+V电源对地之间分别设置了C3、C4、C6、C5、C8电容;U7芯片的+15V对地之间设置了C1电容等。这样的去耦滤波电容还有很多,不再一一列举。

5)输出滤波。见附图5,输出滤波电路由输出电流滤波电感L2、滤波电容C19、C17和C28组成。输出电流滤波电感L2可抑制电流波动,减小电流波形中的毛刺突变信号;电容C19、C17和C28用于防止从输出端进入的高频干扰信号对焊机的电路产生不利的影响。

6)在焊枪开关和远控电路中,由于它们远离焊机的控制电路,并且控制的连接线比较长,容易引人干扰,因此,在其控制线对地之间,分别并联了C49和C75电容;C73、C33、C34和C4滤波电容,防止干扰信号影响焊机的控制性能。

7)其它一些主要部位设置的抗干扰电路或电容,进一步保障控制电路的工作可靠性。例如,附图3中,U15B的给定信号输入端对地之间并联了R47和C57,防止对给定信号的干扰;U3线性光耦的输出对地之间并联了R19和C27,防止对U1f一次逆变输出电压采样信号的干扰;C62电容,防止对I2f二次逆变输出电流采样信号的干扰;C18电容,防止对ARCtesting二次逆变输出电流有无检测信号的干扰;附图4中,U5A的输出信号输入端对地之间并联了C64,防止对U1in输入电压检测信号的干扰;U3的输出信号输入端对地之间并联了R8和C2,防止对远控给定电流信号的干扰;附图6中,C5电容连接在地对供电系统的保护性接地之间,C1~C4滤波电容,这些都是防止干扰信号影响操作和显示部分电路的工作;附图7中,连接在控制线对地之间的很多电容,如C5、C33、C17、C28、C24等,这些电容都是防止干扰信号影响微处理器控制部分电路的工作。这样的抗干扰措施还有很多,不再一一列举。

上述措施是保证本发明电路制成的焊机产品工作可靠性的一个重要前提。

对不同电流等级和负载持续率要求的本发明焊机,可通过调整电路板上少量的零部件数量和规格参数,形成不同输出额定电流和负载持续率的产品,使产品系列化。例如,改变输入整流后滤波大电解电容的容量;改变输入整流桥的电流等级参数;改变IGBT器件的电流等级和散热器尺寸;改变输出快速恢复二极管的型号和参数及其使用数量;改变逆变主变压器和输出滤波电抗器的规格和参数等,即可容易形成不同规格的系列产品。如200A/28V、180A/27.2V、160A/26.4V、140A/25.6V多种电流等级和规格型号的产品。当然,这些变化,目的是使产品的制作成本与相应机器的规格参数和性能指标相匹配。这样,每种规格型号的焊机才能实现最优化的成本控制。这就提升了所开发产品的市场竞争力。

本发明焊机,由于具有五种焊接方法,三种操作模式,以及微处理器控制等电路构成的良好控制特性和可靠性,因而焊机有更好的市场适应性。其控制电路及其结构设计也是本发明的优势所在,也是满足高效和低成本生产、高可靠性、制造技术先进性的重要保障。本发明焊机的电路原理、电路板和整机结构设计有自己的独特之处。本发明专利申请保护的内容就在于保护这种焊机的电路和结构设计。

附图说明

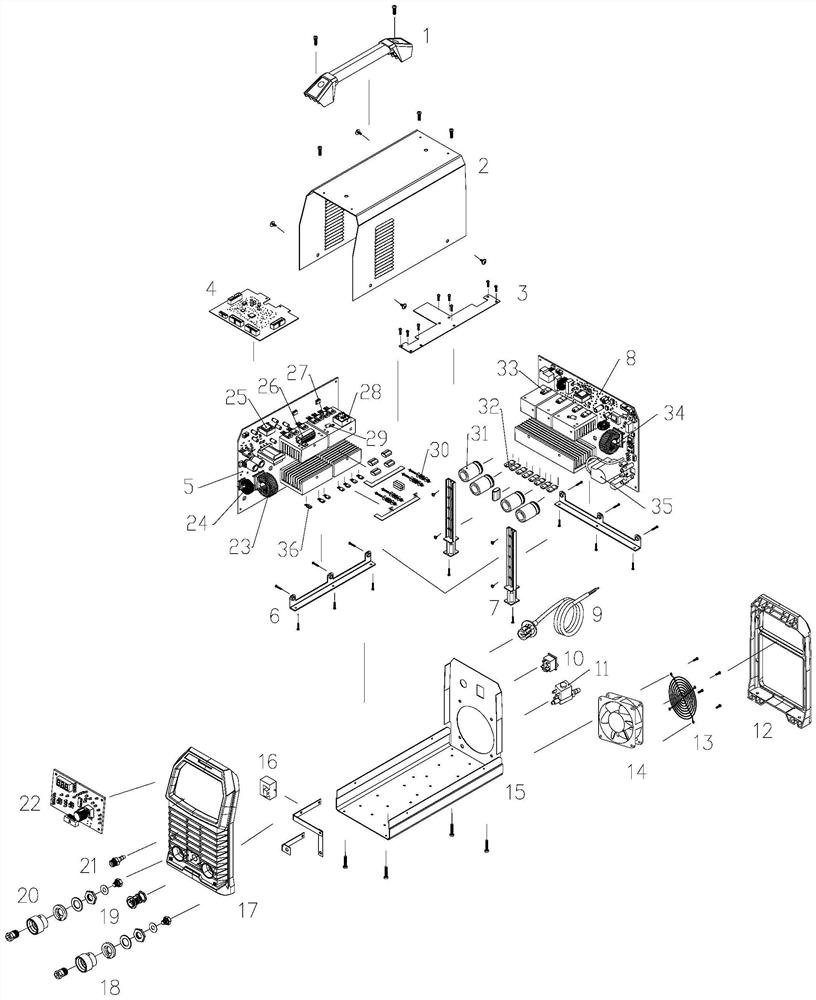

附图1是利用本发明制成的一种示例焊机的结构示意图;

附图2是本发明焊机的电路原理框图;

附图3是本发明焊机一次逆变控制板的电路原理图(一);

附图4是本发明焊机一次逆变控制板的电路原理图(二);

附图5是本发明焊机二次逆变控制板的电路原理图;

附图6是本发明焊机操作和显示控制板的电路原理图;

附图7是本发明焊机主控制板的电路原理图;

附图1中各部件名称如下:1、提手或手柄;2、机壳盖板;3、绝缘板;4、主控制板;5、二次逆变控制板;6、电路板支架;7、塑料支架;8、一次逆变控制板;9、输入电源线;10、电源开关;11、电磁气阀;12、后面板;13、冷却风机网罩;14、冷却风机;15、机壳底板;16、霍尔电流传感器;17、前面板;18、正极输出快速接头组件;19、焊枪开关和远控插座;20、负极输出快速接头组件;21、连接氩弧焊枪的出气嘴;22、操作和显示控制板;23、输出滤波电抗器;24、引弧电感线圈;25、二次逆变电源变压器;26、功率电阻;27、二次逆变MOS管;28、整流桥;29、热敏电阻;30、铜管;31、大电解电容;32、快恢复二极管;33、IGBT单管;34、逆变主变压器;35、高压包;36、二次逆变MOS管。

具体实施方式

如附图1所示,本发明制成的一种微处理器控制的交直流逆变多功能氩弧焊机的结构主要组成部分包括:

1)外壳部分,包括提手或手柄1、机壳盖板2、机壳底板15、后面板12、前面板17、机壳螺丝。

2)后面板上安装的零部件主要有:电源开关10、电磁阀11及其氩气进气嘴、供电电源线和插头及其电源线拉不脱(也称为固线器)9、冷却风扇14、冷却风扇或风机的网罩13。电源线及插头连接到供电电网。电源开关10控制焊机电源的通或断。冷却风扇14位于焊机的后部,冷风从焊机后部的进气孔进行。可使电路部分的一些发热器件或零部件,如IGBT及散热器散热器、快速恢复二极管及散热器等零部件得到较好的冷却。这样的风道和冷却方式设计,有利于保障焊机电路工作的可靠性,也是本发明焊机实现较大电流和负载持续率的重要原因之一。

3)前面板部分,焊机前面板外侧安装的零部件主要有:负极性输出快速接头组件20、正极性输出快速接头组件18、氩弧焊枪开关和远控插座19、连接氩弧焊枪的出气嘴21、操作和显示控制面板22;前面板内侧安装的零部件主要有:与输出端连接的连接件,及穿入在一个连接件上的霍尔电流传感器16,与焊枪的气电一体化接口连接的气管。负、正极性的两组输出快速接头组件,手工电弧焊时分别连接工件夹电缆和电焊钳电缆;氩弧焊时,正极性的两组输出快速接头组件18连接工件夹电缆,出气嘴21连接氩弧焊枪,焊枪开关插头与枪开关插座19连接。

对于操作和显示控制面板22部分,在该面板上方的左边,设有数码管,用于显示参数和错误代码。在数码管的右边,靠近数码管的位置,从上到下排列着“A”、“S”、“%”和“Hz”四个单位符号指示灯。在四个单位符号指示灯的右边,设有从左到右、高低位置不同、与不同阶段的电流波形时序相呼应的焊接参数指示灯,这些焊接参数有提前送气时间、引弧(或热启动)电流、电弧推力(或推力电流)或点焊时间、(电流)上升时间、焊接电流或脉冲峰值电流、交流频率、基值电流、(交流)清理宽度、(电流)衰减时间、收弧(或火口填充)电流、脉冲频率或脉冲宽度(或脉冲时间)、滞后闭气时间。在数码管的下方,设有VRD ON和VRD OFF指示灯,VRD功能为手工焊时可选择的功能,VRD功能代表手工焊空载低电压输出功能。在数码管的下方,左边部分,从上到下排列着交流氩弧焊(AC TIG)、交流脉冲氩弧焊(AC PULSETIG)、直流氩弧焊(DC TIG)、直流脉冲氩弧焊(DC PULSE TIG)、手工焊(MMA)五个指示灯,而在这五个指示灯的右边,设有一个焊接方法的选择按键。在焊接方法选择按键的右边,从上到下排列着2T、4T和SPOT点焊三个焊枪开关操作模式指示灯,而在这三个指示灯的右边,设有一个焊枪开关操作模式的选择按键。在焊枪开关操作模式选择按键的右边,以及众多焊接参数指示灯的下方,设有一个带按键的编码器。在该编码器的右边,从上到下排列着远控、钨极或焊条直径、其它信息提示三个指示灯。

对于操作和显示控制板22部分,焊机工作时,当按下焊接方法选择按键时,会有所选择的对应焊接方法的指示灯点亮,表明选中了所点亮指示灯对应的焊接方法,依次按焊接方法按键时,不同焊接方法的指示灯会依次点亮、循环变化。

当按下焊接操作模式选择按键时,会有所选择的对应操作模式的指示灯点亮,表明选中了所点亮指示灯对应的操作模式,依次按焊接操作模式选择按键时,不同操作模式的指示灯会依次点亮、循环变化。

对于操作和显示控制板22部分,不同的焊接方法,其可选择和设定的焊接参数和功能是不同的。例如,选择手工焊MMA方法时,可选择的焊接参数有焊接电流、推力电流、焊条直径。在选择手工焊方法的情况下,通过按下编码器的按键,可依次选择焊接电流、推力电流、焊条直径参数对应的指示灯。当选中某一指示灯点亮时,可通过编码器去调节对应的参数。例如,对应焊接电流或峰值电流指示灯点亮时,表明选择了焊接电流参数,此时可通过编码器调节焊接电流;对应电弧推力(或推力电流)或点焊时间指示灯点亮时,表明选择了推力电流参数,此时可通过编码器调节推力电流;对应钨极或焊条直径指示灯点亮时,表明选择了焊条直径,此时,可通过编码器调节,去选择对应实际使用的焊条直径大小。

对于操作和显示控制板22部分,在选择直流氩弧焊方法的情况下,有2T/4T和SPOT点焊三种焊枪开关操作模式选项。通过按下编码器的按键,可选择2T或4T焊枪开关操作模式,分别对应2T或4T指示灯点亮;还可选择点焊SPOT模式,对应SPOT指示灯点亮。对于不同的模式,可选择的焊接参数可能是有不同的。在直流氩弧焊下,通过按下编码器的按键,可依次选择不同参数对应的指示灯。当选中某一指示灯时,可通过编码器去调节对应的参数。当通过按下编码器的按键,选中某一指示灯点亮时,可通过编码器去调节对应的参数。此外,选择某一参数(不含焊条直径)时,对应的单位指示灯会点亮。操作编码器的按键时,如果无法点亮“某个”指示灯,说明该指示灯对应的参数不是所选择焊接方法下的焊接参数,因此,是不可点亮或选择操作的。

对于操作和显示控制板22部分,对于直流脉冲氩弧焊、选择交流氩弧焊和交流脉冲氩弧焊方法时的模式和焊接参数,不同的焊接方法,在不同的焊枪开关操作模式下,可选择和调节的参数也是有差异的,其参数选择和设定或调节方法,与之前描述的手工焊、直流氩弧焊是有相似之处的。在这里不再逐一说明。

4)焊机内部的零部件主要有:一次逆变控制板8、二次逆变控制板5、主控制板4、绝缘板3、两个底部支撑的电路板支架6、两个辅助支撑的塑料支架7、与输出端连接的连接件,及穿入在一个连接件上的霍尔电流传感器16,与焊枪的气电一体化接口连接的气管等;一次逆变控制板8上有很多的电子元器件和零部件组成相应的控制电路,例如,输入整流后滤波用的大电解电容31、输出整流的快恢复二极管32及其铝散热器、IGBT单管33及其铝散热器、逆变主变压器34、高压包或高频变压器35等;安装一次逆变控制板8时,这些器件和零部件是面向焊机的中心的;一次逆变控制板8通过连接螺丝与电路板支架6连接,之后,再用连接螺丝把电路板支架6固定在机壳底板15上,这样就把一次逆变控制板8固定在机壳底板15上;二次逆变控制板5上有很多的电子元器件和零部件组成相应的控制电路,例如,输出滤波电抗器23、引弧电感线圈24、二次逆变电源变压器25、功率电阻26及其铝散热器、二次逆变MOS管27及其铝散热器、整流桥28、热敏电阻29、铜管30、二次逆变MOS管36及其铝散热器等;安装二次逆变控制板5时,这些器件和零部件是面向焊机的中心的;二次逆变控制板5通过连接螺丝与电路板支架6连接,之后,再用连接螺丝把电路板支架6固定在机壳底板15上,这样就把二次逆变控制板5固定在机壳底板15上;两个辅助支撑的塑料支架7分别通过螺丝与二次逆变控制板5、一次逆变控制板8固定,再通过螺丝把塑料支架7与机壳底板15,这就起到了加强两块电路板固定的辅助支撑作用;在二次逆变控制板5、一次逆变控制板8两块电路板的上方,采用螺丝把绝缘板3与下方的两块电路板部分连接在一起,绝缘板3起到绝缘、连接固定的作用;主控制板4固定安装在绝缘板3的上方;上述安装完成后,由于一次逆变控制板8和二次逆变控制板5上的需要散热的器件和零部件都面向焊机的中心的,而绝缘板3又固定在下方的两块电路板上,这样,一次逆变控制板8、二次逆变控制板5、绝缘板3和机壳底板15之间就构成了一个冷却风道,在焊机机壳底板15的后面板上安装的冷却风扇14的作用下,冷风通过这个冷却风道时,可对一次逆变控制板8、二次逆变控制板5上的、处于冷却风道内的器件和零部件进行有效地冷却,从而可保障这些器件和零部件的工作可靠性,同时也保障了焊机具有较高的负载持续率。

附图2是本发明焊机的电路原理框图;附图3是本发明焊机一次逆变控制板的电路原理图(一);附图4是本发明焊机一次逆变控制板的电路原理图(二);附图5是本发明焊机二次逆变控制板的电路原理图;附图6是本发明焊机操作和显示控制板的电路原理图;附图7是本发明焊机主控制板的电路原理图。

附图2所示,是本发明焊机的电路原理框图,本发明焊机设计有四块电路板,分别是一次逆变控制板(One-Inverter-PCB)、二次逆变控制板(Two-Inverter-PCB)、主控制板(Main Control-PCB)、操作和显示控制板(Operation+Display-PCB)。输入电源连接到L1、N1端,供电系统的保护性接地PE端连接到焊机的保护性接地端,也是焊机的金属机架连接端。焊机后面板上的电源开关KG一端连接到供电电源,另一端连接到一次逆变控制板的L、N端;一次逆变控制板的插座P1通过插头及其控制线连接到主控制板的P2插座;一次逆变控制板的IN+和IN-端分别连接到二次逆变控制板的IN+和IN-端;一次逆变控制板的插座P5通过插头及其控制线连接到二次逆变控制板的插座P1;一次逆变控制板的插座P3通过插头及其控制线连接到焊机后面板的冷却风扇Fan;一次逆变控制板的插座P4通过插头及其控制线连接到焊机输出回路检测电流的霍尔传感器HECGQ;一次逆变控制板的插座P7通过插头及其控制线连接到焊机的电磁气阀;一次逆变控制板的插座P6通过插头及其控制线连接到焊机前面板上的焊枪开关和远控插座的控制线。一次逆变控制板的主要作用是在控制电路的作用下,在IN+和IN-端的后级电路中获得直流电,另外还有:上电缓冲控制;开关电源电路产生+15V、-15V、-24V;检测一次逆变直流母线电流信号、一次逆变电路输出直流电压信号、二次逆变电路输出电流信号、焊枪开关和远控信号,以及冷却风扇、高频引弧、电磁气阀控制等方面的功能。二次逆变电路的输入端连接一次逆变电路的输出IN+和IN-端;二次逆变控制板的OUTPUT1、OUTPUT2端连接到焊机前面板部分的正极性输出端、负极性输出端和氩弧焊焊枪的电输出接口端。二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。主控制板的P5插座通过插头及其控制线连接到操作和显示控制板的P1插座;主控制板的P4插座通过插头及其控制线连接到二次逆变控制板的P2插座;操作和显示控制板的主要作用是在其自身控制电路和主控制板电路的作用下,实现不同焊接方法、不同操作模式、不同焊接方法下对应的焊接参数的选择和调节控制,以及各种状态和参数的显示。主控制板控制电路的主要作用是根据从操作和显示控制板获得的操作信息,去控制一次和二次逆变电路的工作,使它们按照控制的要求,输出相应的电流、电压,并按照时序控制的要求,实现对不同焊接方法的各种参数和输出状态控制,并把相应的信息通过操作和显示控制板进行参数显示和各种状态指示。

附图3所示,是本发明焊机一次逆变控制板的电路原理图(一),此部分的控制电路主要由输入滤波电路、上电缓冲电路及其控制电路、IGBT全桥逆变主电路、输出整流和过压保护电路、一次逆变直流母线电流检测和整流变换及其电流反馈电路、IGBT驱动电路(包括低压侧驱动电路和高压侧驱动电路)、输出电压为VCC-Uf和VCC-Gun的开关电源电路、冷却风扇Fan控制电路、电磁气阀DCF控制电路、HF高频引弧控制电路、一次逆变输出电压检测和反馈电路、二次逆变霍尔传感器输出电流检测和变换及其电流反馈电路、一次逆变输出电流给定及其信号变换电路、一次逆变输出特性控制电路组成。

附图4所示,是本发明焊机一次逆变控制板的电路原理图(二),此部分控制电路主要由输出电压为+15V、-15V和-24V的开关电源电路、输入电源电压信号高低的检测控制电路、焊枪开关信号的检测和输出信号控制电路、远控信号的检测和输出信号控制电路组成。

附图3和附图4所示的电路都设计在一次逆变控制板上,一次逆变控制板通过插头及其控制线,按照之前附图2部分的描述,与其它的电路板和外部的零部件进行连接,去实现一次逆变控制电路的各项控制要求。

下面,对附图3和附图4所示的一次逆变板(One Inverter-PCB)的电路进行功能和工作原理说明:

见附图2和附图3,焊机的单相220~24V供电电源连接至L1、N1输入端,供电电源系统的保护性接地PE端连接至焊机的金属机壳保护性接地端;焊机后面板上的电源开关KG的一端连接L1、N1端,另一端连接一次逆变板的L、N输入端;L、N端的后级连接输入滤波电路。

1)输入滤波电路由T1共模电感,C77、C4、C1和C8电容组成;C77电容并联在T1共模电感的输入级两端,其后级连接T1共模电感,该电感的后级并联有C4电容,T1共模电感的一端连接C8电容,T1共模电感的另一端连接C1电容,C8电容和C1电容的另一端连接至PE端(焊机机架)的保护性接地端。输入滤波电路主要是对输入电源的电磁噪声及杂波信号进行抑制,防止对焊接电源控制电路的干扰,同时也防止焊接电源本身产生的高频杂波对电网的干扰;C1和C8为安规电容;输入滤波电路的设置是为了使本发明焊机具有一定的EMC电磁兼容性,也是硬件电路抗干扰、提高本发明焊机可靠性的重要措施之一。

2)上电缓冲电路,见附图3,输入交流电还经过由并联的RT1和RT2热敏电阻、继电器K2的触头K2-1组成的上电缓冲电路,之后,再经整流器B1整流后变为脉动直流电,并对大电解电容E1~E4进行充电,电压逐渐升高,最后变为较为稳定的高压直流电。继电器K2的控制电路由场效应管VT5、U11光耦、发光二极管D13、稳压管Z4,电阻R54~R56和R59、电容C55、-24V电源组成;U11光耦用于高、低压电路的隔离,保障焊机控制电路的可靠性;U11光耦中发光二极管的阴极接地,其阳极连接R55,R55的另一端连接至P1插座的18脚K2 Control信号端,该信号端通过P1插头及其控制线连接至附图7中主控制板的P2插座18脚,最终与附图7中的U4微处理器的24脚连接,即K2 Control信号端受控于U4微处理器。U11光耦中三极管的集电极接地,其发射极连接R54,R54的另一端连接D13的阳极,D13的阴极连接C55、Z4的阴极、R56,C55、Z4的阴极的另一端连接-24V。R56的另一端连接R59、VT5的G端控制极,R59的另一端连接-24V。VT5的S端连接-24V,VT5的D端连接D10的阳极、K2线包的一端,K2线包的另一端和D10的阴极接地。-24V电源来自附图4中的开关电源电路。K2的触头K2-1与并联的RT1和RT2热敏电阻并联,并且,它们串联在焊机供电电源与整流桥B1的输入端之间;K2继电器的动作时间是滞后于电源开关KG合上时刻的,即K2继电器是延时动作的。当电解电容E1~E4上的充电电压稳定后,K2继电器才动作,其触头K2-1闭合并联的RT1和RT2热敏电阻,使本发明焊机正常逆变工作时,大电流是从K2继电器的K2-1流过的。这样的电路,称为上电缓冲电路。主要是防止电源开关接通瞬间,由于电解电容E1~E4上没有电压,相当于短路,会形成较大的浪涌电流,烧坏电源开关KG。而上电缓冲电路的作用,就是通过合闸瞬间串入并联的RT1和RT2热敏电阻来限制浪涌电流的。并且,并联的RT1和RT2热敏电阻的阻值,是随其温度上升而增大的。因此,上电缓冲电路可起到较好的保护作用。

3)IGBT全桥逆变电路,见附图3,IGBT全桥逆变电路由电解电容E1~E4、关闭焊机电源后释放E1~E4上储存能量的电阻R9~R10和R14~R15、滤波电容C01、四个IGBT管IGBT1和IGBT3(为一组开关)及IGBT2和IGBT4(为另一组开关)、逆变主变压器T5、主变初级电流检测互感器T8、四个双快速恢复二极管DX1和DX2等组成。输入电源经过整流器B1整流,E1~E4电解电容滤波后,获得的+VCC高压直流母线电压,供给IGBT全桥逆变电路。四个IGBT管在其驱动控制信号的作用下,可使IGBT1和IGBT3一组开关及IGBT2和IGBT4另一组开关交替导通、关断,使逆变主变压器T5的初级绕组N1中获得交流电,从而实现从直流到交流的逆变变换。IGBT全桥逆变电路的功能就是把高压直流母线电压转换为中频(几十KHz)交流电。逆变主变压器T5实现电压降压和大电流输出的变换。逆变主变压器T5有三个次级绕组,分别是N2、N3和N4,N4绕组位于附图3中的左上角部分,即高频控制电路中。

4)输出整流和过压保护电路,见附图3,T5的次级N2、N3,其中间连接在一起,是地端,也是IN-输出端。DX1和DX2中均有二个二极管,N2、N3的另一端分别连接DX1和DX2中的快速恢复二极管的阳极,这些二极管的阴极连接在一起,是输出IN+端。通过快速恢复二极管DX1和DX2,把逆变变压器T5输出的中频交流电整流变换为直流电。快速恢复二极管DX1的吸收保护电路,见附图3,由并联的电阻R78、R137,以及电阻R79、R136,电容C78、C35组成,并联的电阻与电容串联,再并联在DX1的两端;类似地,快速恢复二极管DX2的吸收保护电路,见附图3,由并联的电阻R83、R138,以及电阻R84、R139,电容C79、C38组成,并联的电阻与电容串联,再并联在DX2的两端。这样的阻容串联保护电路也是二极管的吸收电路,可防止尖峰过电压损坏二极管。

5)一次逆变直流母线电流检测和整流变换及其电流反馈电路,见附图3,一次逆变的母线电流通过互感器T8的初级进行检测,T8的初级串联在T5的初级回路中。T8可把高、低压电路进行电气隔离,有利于焊机控制电路工作的可靠性。T8的次级输出检测信号,该信号经过D34和D35双二极管模块中的四个二极管组成的全波整流电路,变换为直流信号,该全波整流电路的输出对地端并联有R97和R116电阻,最终获得一次逆变的初级电流检测信号I

6)一次逆变输出电压检测和反馈电路,见附图3,该电路由U3(HCNR200)线性光耦、运算放大器U15C和U20、二极管D8和D40,电阻R19、R20、R27~R30、R57、R102、R110、R134,电容C19、C27和C54组成;工作电源为VCC-Uf、+15V(来自开关电源电路);U3(HCNR200)线性光耦既是隔离光耦,也是采样电压信号的数据传输线性光耦;U15C的电路为同步跟随器;U20的电路为积分电路;U3的6脚接+15V,U3的5脚连接U15C的10脚同相输入端、R19和C27,R19和C27的另一端接地;U15C的输出连接R29,R29的另一端连接R30和U

7)IGBT驱动电路,见附图3,IGBT的驱动电路由T7驱动变压器、VT6和VT2 P沟道场效应管(FR9024N)、VT7和VT8 N沟道场效应管(FR024N)、D30~D33快恢复二极管,以及它们外围的电阻、电容等组成IGBT的驱动电路;逆变电路部分有4个IGBT,因此设有4路IGBT的驱动,每个部分的驱动电路形式是一致的。该部分电路,输入的控制信号为U2-11、U2-14,来自输出特性控制电路中的U2 PWM脉冲宽度调制芯片(UC3846N)的Aout(U2-11)和Bout(U2-14)输出端。由于U2芯片输出的信号驱动功率小,故需要经过驱动功率电路进行放大,再通过T7驱动变压器及其外围的驱动电路去控制4个IGBT的工作状态。U2脉冲宽度调制PWM芯片输出的控制信号是两组方波脉冲信号。两组方波脉冲信号在时间上有一个固定的时间差,专业上也称为死区时间,是保障IGBT两组开关交替工作的重要参数之一。该时间是通过U2芯片的外围器件(RT端的R26;CT端的C16、C17)参数设置而确定的。这里需要说明的是:PWM脉冲宽度调制信号是决定一次逆变主电路输出电压和电流大小的信号。而PWM脉冲宽度调制信号则受电流调节给定信号和电流负反馈信号等控制信号决定。

IGBT驱动电路分为低压侧驱动电路和高压侧驱动电路,由于一次逆变电路部分有4个IGBT,因此,设有4路高压侧IGBT的驱动电路,每个高压侧驱动电路形式是一致的;T7驱动变压器有4个独立的次级绕组,通过T7,把IGBT驱动电路分为低压侧驱动电路和高压侧驱动电路。下面,以其中一路高压侧驱动电路为例进行其电路组成说明,D30快恢复二极管的阴极连接R93电阻、T7驱动变压器N2次级绕组的同名端(带“●”的一端),D30的阳极连接R89电阻;R89的另一端连接R93电阻的另一端,连接IGBT1的G1栅极;T7驱动变压器N2次级绕组的异名端(不带“●”的一端)连接IGBT1的E1漏极;在IGBT1的G1与E1极之间并联有C42电容、R77电阻;类似地,D31快恢复二极管的阴极连接R96电阻、T7驱动变压器N3次级绕组的同名端(带“●”的一端),D31的阳极连接R92电阻;R92的另一端连接R96电阻的另一端,连接IGBT3的G3栅极;T7驱动变压器N3次级绕组的异名端(不带“●”的一端)连接IGBT3的E3漏极;在IGBT1的G3与E3极之间并联有C43电容、R87电阻;D32快恢复二极管的阴极连接R94电阻、T7驱动变压器另一个N4次级绕组的异名端(不带“●”的一端),D32的阳极连接R90电阻;R90的另一端连接R94电阻的另一端,连接IGBT2的G2栅极,T7驱动变压器该次级绕组的同名端(带“●”的一端)连接IGBT2的E2漏极,在IGBT2的G2与E2极之间并联有有C44电容、R80电阻;D33快恢复二极管的阴极连接R95电阻、T7驱动变压器另一个N5次级绕组的异名端(不带“●”的一端),D33的阳极连接R91电阻,R91的另一端连接R95电阻的另一端连接IGBT4的G4栅极,T7驱动变压器该次级绕组的同名端(带“●”的一端)连接IGBT4的E4漏极,在IGBT4的G4与E4极之间并联有C41电容、R88电阻。

IGBT低压侧驱动电路由VT6和VT2 P沟道场效应管(FR9024N)、VT7和VT8 N沟道场效应管(FR024N),R3、R22、R98~R101电阻,C50、C48电容,CE18电解电容、T7驱动变压器的初级绕组N1、+15V电源组成;+15V电源连接滤波电感L3,L3的另一端连接CE18电解电容的正极、R99,CE18电解电容的负极接地,R99的另一端连接C50、连接VT6和VT2场效应管的D端,C50的另一端接地;VT2的S端、VT8的D端连接并联的C48、R98,C48、R98并联电路的另一端连接T7驱动变压器N1初级绕组的一端,T7驱动变压器初级绕组的另一端连接VT6的S端、VT7的D端;VT7的S端接地;VT6的G端连接R101,VT7的G端连接R22,R101、R22的另一端连接U2芯片的11脚或Aout输出端,VT2的G端连接R100,VT8的G端连接R3,VT8的S端接地,R100、R3的另一端连接U2芯片的14脚或Bout输出端。U2 PWM芯片的11和14脚是PWM脉冲宽度控制信号的输出端。U2 PWM芯片输出的控制信号是两组方波脉冲信号。当有PWM脉冲信号输出时,可在T7的初级绕组中形成PWM方波脉冲,经过T7的耦合、隔离后,可在IGBT的高压侧4个驱动电路中产生驱动IGBT所需的方波脉冲信号。PWM脉冲宽度调制信号是决定一次逆变主电路输出电压和电流大小的信号,而PWM脉冲宽度调制信号则受电流调节给定信号和电流负反馈信号等控制信号决定。

8)输出电压为VCC-Uf和VCC-Gun的开关电源电路,见附图3,此部分的电路是一次逆变电路板上的开关电源。该电路由开关电源变压器T3、开关电源控制芯片U6(UC2845B)、N沟道场效应管VT9,二极管D16、D17和D38,PNP型三极管Q10和Q11、+15V电源,以及上述器件周围的电阻、电容器件组成,其作用是产生VCC-Uf、VCC-Gun电源电压,供给相应的控制电路带电工作。例如,VCC-Uf电源供给附图3中间的由U20和U15C运算放大器以及U3线性光耦等组成的一次逆变输出电压检测和反馈电路工作;VCC-Gun电源供给附图4中上方的焊枪开关信号的检测和输出信号控制电路、远控信号的检测和输出信号控制电路工作。由输出电压为VCC-Uf和VCC-GUN的开关电源电路部分的电路原理可知,对于本发明的一次逆变电路板部分,没有采用一般的控制变压器及其相关的整流电压变换电路来产生VCC-Uf、VCC-Gun直流电源电压。该电路取电来自一次逆变电路板部分的+15V电压。开关变压器的体积和尺寸、重量远小于一般的控制变压器,这就降低本发明焊机的成本,提升了焊机的技术附加值。同时,这种开关电源电路的采用,也有利于焊机在较大的电网电压波动范围内工作,起到了较好的抗电网电压波动能力。

9)冷却风扇Fan控制电路,见附图3,该电路由插座P3、连接在P3插座上的直流高速冷却风扇Fan、场效应管VT3(FR024N)、光耦U12、稳压管Z6、发光二极管D18,电阻R61~R62、R64和R66,电容C56、电源-24V和Fan Control控制信号组成;R62的一端连接至P1插座的16脚,通过P1的插头及其控制线连接至附图7中U4微处理器的22脚,即Fan Control控制信号端,R62的另一端连接光耦U12中发光二极管的阳极,光耦U12中发光二极管的阴极接地;光耦U12中输出级三极管的集电极接地,光耦U10中输出级三极管的发射极连接R61,R61的另一端连接发光二极管D18的阳极,D18的阴极连接C56、Z6的阴极、R64,Z6的阳极和C56的另一端接-24V,R64的另一端连接R66和VT3的G端或控制极,R66的另一端和VT3的S端连接-24V,VT3的D端连接P3的1脚,P3的2脚接地;P3的2脚连接Fan的正极,P3的1脚连接Fan的负极。当附图7中U4微处理器的22脚输出高电平时,光耦U12中发光二极管发光,U12中输出级三极管导通,U12中输出级三极管的发射极电平被拉至地电平,场效应管VT3导通,Fan运转工作,向焊接内部输送冷空气。

10)电磁气阀DCF控制电路,见附图3,该电路由插座P7、连接在P7插座上的电磁气阀DCF、场效应管VT1(FR024N)、光耦U10、稳压管Z2、二极管D14、发光二极管D9,电阻R48~R49、R51和R45,电容C26、电源-24V和Gas Control控制信号组成;R48的一端连接至P1插座的17脚,通过P1的插头及其控制线连接至附图7中U4微处理器的23脚,即Gas Control控制信号端,R48的另一端连接光耦U10中发光二极管的阳极,光耦U10中发光二极管的阴极接地;光耦U10中输出级三极管的集电极接地,光耦U10中输出级三极管的发射极连接R45,R45的另一端连接发光二极管D9的阳极,D9的阴极连接C26、Z2的阴极、R49,Z2的阳极和C26的另一端接-24V,R49的另一端连接R51和VT1的G端或控制极,R51的另一端和VT1的S端连接-24V,VT1的D端连接D14的阳极、P7的1脚,D14的阴极和P7的2脚接地;P7的2脚连接电磁气阀DCF的正极,P7的1脚连接电磁气阀DCF的负极。氩弧焊时,当附图7中U4微处理器的23脚输出高电平时,光耦U10中发光二极管发光,U10中输出级三极管导通,U10中输出级三极管的发射极电平被拉至地电平,场效应管VT1导通,电磁气阀DCF动作,向焊接区输送保护气体。

11)HF高频引弧控制电路,见附图3,该电路由高频引弧发生电路、场效应管VT4(FR024N)、光耦U13、稳压管Z5、发光二极管D21,电阻R68~R71,电容C58、电源-24V和HFControl控制信号组成;而高频引弧发生电路由逆变主电路中主变压器T5的次级绕组N4、继电器K1、高压包或高频变压器T6、火花放大器FD1、附图5中的输出滤波电抗器L2及其上面缠绕的绕组N1、高压瓷片电容C45和C47、电容C46,电阻R132、二极管D20组成;对于高频引弧发生电路,T5的次级绕组N4提供电源,当一次逆变过程进行时,N4的两端会有一定的高频高压电源输出;N4的一端连接K1继电器的触点K1-2的一端或继电器的3脚,N4的另一端连接C46,C46的另一端连接T6高频变压器初级的8脚或K1继电器的触点K1-1的一端或继电器的2脚,T6高频变压器初级的5脚连接触点K1-1与触点K1-2的公共结点或继电器的1脚;触点K1-1是常闭的,触点K1-2是常开的;T6高频变压器次级的一端或9脚连接FD1、并联的C47和C45高压瓷片电容,该组瓷片电容的另一端连接附图5中的输出滤波电抗器L2上的N1绕组一端,N1绕组的另一端连接FD1的另一端、R132,R132的另一端连接T6高频变压器次级的另一端;L2电感是串联在焊机二次逆变输出回路中的;K1继电器(线包)的4脚连接D20的阴极和地端,K1继电器(线包)的5脚连接D20的阳极和高频引弧控制电路中场效应开关管VT4的D端;VT4的S端连接-24V;当VT4导通时,K1继电器动作,K1-2闭合,K1-1断开;当氩弧焊焊枪开关闭合、焊机输出空载电压时,一次逆变T5变压器的N1有较高的电压,此时,由于VT4导通,会使N4的输出电压施加于T6高频变压器的初级。通过T6的升压作用,T6的次级输出电压会升高,当FD1火花放大器的两端电压升高到较高值时,FD1两端会放电,此时,并联的C47和C45高压瓷片电容与L2上的N1(相对于电感L)会形成L、C振荡,通过L2的耦合作用,会把高频高压振荡电压信号引入L2串联的焊机输出回路,这就可以使氩弧焊时焊枪钨极与工件之间的气隙被高频高压振荡电压击穿,从而实现氩弧焊的引弧控制。对于高频引弧控制电路,R69的一端连接至P1插座的5脚,通过P1的插头及其控制线连接至附图7中U4微处理器的9脚,即HFControl控制信号端,R69的另一端连接光耦U13中发光二极管的阳极,光耦U13中发光二极管的阴极接地;光耦U13中输出级三极管的集电极接地,光耦U13中输出级三极管的发射极连接R68,R68的另一端连接发光二极管D21的阳极,D21的阴极连接C58、Z5的阴极、R70,Z5的阳极和C58的另一端接-24V,R70的另一端连接R71和VT4的G端或控制极,R71的另一端和VT4的S端连接-24V,VT4的D端连接高频引弧发生电路中K1继电器(线包)的5脚和D20的阳极。当附图7中U4微处理器的9脚输出高电平时,光耦U13中发光二极管发光,U13中输出级三极管导通,U13中输出级三极管的发射极电平被拉至地电平,场效应管VT4导通,高频高压引弧发生电路工作,向二次逆变焊接回路输出高频高压引弧信号,去进行引弧。U4微处理器控制系统,会根据控制的要求,对HF Control控制信号端的输出电平进行控制,去实现HF高频引弧的控制要求。

12)二次逆变霍尔传感器输出电流检测和变换及其电流反馈电路,见附图3的左下角部分,该电路由霍尔传感器HECGQ、插座P4,U5D、U5C、U15D和U14B运算放大器,二极管D1和D37,以及它们外围的电阻、电容组成;如前所述,霍尔传感器HECGQ穿入连接件后,连接在二次逆变的输出回路,也就是焊机的焊接回路中,其作用是检测焊机的输出电流大小。霍尔传感器HECGQ的连接线及其插头连接在P4插座,由P4的3脚输出所检测到的电流信号,该信号通过U5D、U5C及其外围器件组成的电路后,分成三路信号输出。一路由R120输出,并经C62电容滤波后,获得焊机输出电流的I

13)一次逆变输出电流给定及其信号变换电路,见附图3,该电路由电流给定Ig信号、U15B运算放大器及其外围的电阻、电容组成,U15B、C76、R107、R113等组成比例积分电路,该电路的输出作为R111输入电阻的信号,也就是电流给定信号,参与一次逆变电路的输出电流负反馈控制,而R8的输入电流信号就是电流负反馈控制信号,后级U15A部分的电路则是一次逆变输出特性控制电路,其实质也是PI(比例+积分)运算控制。电流给定Ig信号来自P1插座的12脚,通过插头及其控制线,连接至附图7中U4微处理器的20脚。当然,电流给定Ig信号最终是由本发明焊机的操作面板部分给定的焊接参数决定的。电流给定Ig信号是不同阶段的电流给定信号。

14)一次逆变输出特性控制电路,见附图3,该电路由U15A运算放大器、U2 PWM(UC3846N)及其外围的电阻、电容、稳压管组成,U15A的反馈网络是串联的R16、C10与稳压管Z1,Z1有限制U15A输出电压的作用,U15A及其反馈网络组成的电路是一次逆变输出特性控制电路,其实质也是PI(比例+积分)运算控制电路。该电路有两个输入电阻,分别是R111和R8,这两个电阻引入的信号,一个是电流给定信号,一个是二次逆变电路输出的电流负反馈信号,它们叠加在U15A及其反馈网络组成的电路的输入端,两个信号的极性对U15A电路部分而言是相反的,也就是构成电流负反馈PI(比例+积分)运算控制。U2 PWM(UC3846N)及其外围的电阻、电容组成PWM控制电路,该部分电路,输出的控制信号为U2-11、U2-14,即U2PWM脉冲宽度调制芯片(UC3846N)的Aout和Bout输出端的信号。U2芯片输出的信号经过驱动电路后去控制一次逆变电路中的4个IGBT的工作状态。U2脉冲宽度调制PWM芯片Aout和Bout输出的控制信号是两组方波脉冲信号。两组方波脉冲信号在时间上有一个固定的时间差,专业上也称为死区时间,是保障IGBT两组开关交替工作的重要参数之一。该时间是通过U2芯片的外围器件(RT端的R26;CT端的C16、C17)参数设置而确定的。

附图3中,由U17光耦、R117、R50、C13和NPN型三极管Q1组成PWM的关断控制电路,该电路的输入控制信号是PWM的关断控制信号Shutdown PWM,它来自P1插座的15脚,通过插头及其控制线,连接至附图7中U4微处理器的21脚。当关断控制信号Shutdown PWM为低电平时,U17光耦中的发光二极管不会发光,U17光耦中的三极管截止,三极管Q1导通,把R21的输入信号拉至地电平,从而使U2芯片输出的PWM信号关闭,焊机停止输出电流;反之,当关断控制信号Shutdown PWM为高电平时,U17光耦中的发光二极管会发光,U17光耦中的三极管导通,三极管Q1截止,不会影响R21的输入信号,从而使U2芯片按照控制的要求输出相应的PWM信号,使焊机输出相应的电流和电压。因此,是否关闭U2芯片的PWM信号输出,是由U4微处理器的21脚输出电平决定的,而最终是由焊机是否出现了过热、过压、欠压、过流等异常情况决定的。

15)输出电压为+15V、-15V和-24V的开关电源电路,见附图4下方的部分,该电路由开关电源变压器T2、光耦U8、开关电源控制芯片U9(TOP266KG)、-15V输出的集成稳压器U7(LM79L15ACMX)、滤波电感L1和L2、整流桥BD1,快恢复二极管D2~D4、D6~D8、程控管VZ1(TL431),以及上述器件周围的电阻、电容、电解电容等器件组成,其作用是产生+15V、-24V、-15V电源电压,供给其它的控制电路作为工作电源电压。在这部分的开关电源电路中,开关电源的输入电源接自附图3中上方的L、N电源端,并经BD1整流和E4电容滤波后获得的+310V(即E4两端的电压)高压整流电。由于开关电源控制芯片U9与T2开关电源变压器的初级绕组侧,以及它们周围的二极管、电阻、电解电容和电容组成的电路是属于+310V高压回路的,而T2开关电源变压器的次级绕组侧,为开关电源电路的输出整流、变换电路,以及直流电源的滤波电路,是属于低压侧电路的,因此,为确保焊机控制电路的可靠运行,在附图4中,采用了光耦U8光电耦合器进行隔离。此部分的电路也属于比较典型的开关电源电路,要理解这部分的工作原理,涉及到开关电源、开关电源控制芯片U9(TOP266KG)等方面的很多知识。读者可查询相关的书籍或资料作进一步的了解。

由输出电压为+15V、-15V和-24V的开关电源电路部分的电路原理可知,对于本发明的一次逆变电路板部分,没有采用一般的控制变压器及其相关的整流电压变换电路来产生+15V、-15V和-24V直流电源电压。该电路取电来自一次逆变电路板部分的L、N两端的交流供电电压。开关变压器的体积和尺寸、重量远小于一般的控制变压器,这就降低本发明焊机的成本,提升了焊机的技术附加值。同时,这种开关电源电路的采用,也有利于焊机在较大的电网电压波动范围内工作,起到了较好的抗电网电压波动能力。

16)输入电源电压信号高低的检测控制电路,见附图4,该电路由U5A运算放大器、二极管D36,电阻R44、R46、R60、R72和R112,电容C3、C53、C60、C64组成,U5A的供电电源为+15V、-15V,来自附图4中的开关电源电路;+15V、-15V对地之间分别连接有C60、C3去耦或抗干扰电容;R44并联在U5A的输出与反相输入端之间,U5A的同相输入端接地,U5A部分的电路为比例器;D36的阴极连接开关电源电路中D3和D2的阳极,D36的阴极连接R72、并联的R60和C53,并联的R60和C53的另一端接地,R72的另一端连接R46,R46的另一端连接U5A的反相输入端。R72的输入电压信号就是并联的R60和C53两端的电压。U5A的输出连接R112,经其后级对地之间连接的C64电容滤波后,获得U

17)焊枪开关信号的检测和输出信号控制电路,见附图4的上方,该电路由U19光耦、焊枪开关、氩弧焊枪开关和远控插座、发光二极管D11、NPN型三极管Q9、电容C28和C49、电阻R119和R127、+15V电源、插座P6组成。P6的1脚接地,该1脚对焊机的保护性接地或机架之间连接C49抗干扰电容;P6的2脚连接R127、C28、U19中发光二极管的阳极,C28的另一端和U19中发光二极管的阴极接地,R127的另一端连接VCC-Gun电源,该电源来自附图3中的开关电源电路。U19中三极管的发射极接地,该三极管的集电极连接D11的阳极、R119,R119的另一端接+15V,D11的阴极连接Q9的基极,Q9的发射极接地,Q9的集电极为Gun SwitchControl焊枪开关控制信号,该信号连接至附图3中P1插座的1脚,通过P1的插头及其控制线最终连接至附图7中U4微处理器的4脚。P6的1脚和2脚,通过P6的插头及其控制线,连接至焊机前面板下方的氩弧焊枪开关和远控插座连接线中对应的焊枪开关控制线,而氩弧焊的焊枪开关线则通过插头与氩弧焊枪开关和远控插座连接,也就是焊枪开关线与P6的1脚和2脚连接。氩弧焊时,当焊枪开关闭合时,U19中发光二极管不会发光,U19中三极管截止,D11发光,Q9导通,Gun Switch Control焊枪开关控制信号为低电平;反之,当焊枪开关没有闭合时,U19中发光二极管会发光,U19中三极管导通,D11不会发光,Q9截止,Gun SwitchControl焊枪开关控制信号为高电平。氩弧焊时,U4微处理器通过检测其4脚的电平状态,即可知道焊枪开关是闭合,还是处于断开状态。

18)远控信号的检测和输出信号控制电路,见附图4的上方,该电路由U3线性光耦、U1和U2运算放大器、VZ2程控管(TL431)、二极管D1、P6插座、氩弧焊枪开关和远控插座,电阻R1、R2、R4~R11,电容C1、C2、C4、C5、C33、C34、C74,电解电容CX3、VCC-Uf和VCC-Gun电源组成。VCC-Uf和VCC-Gun电源来自附图3中的开关电源电路。P6的3脚~5脚,通过P6的插头及其控制线,连接至焊机前面板下方的氩弧焊枪开关和远控插座连接线中对应的远控控制线,而氩弧焊时的远控装置则通过插头与氩弧焊枪开关和远控插座连接。VZ2、R1、R2、R10、CX3部分是利用VCC-Gun电源获得+5V或V-REM电源,连接至P6的5脚,最终可与远控装置的+5V输入端连接,+5V对地连接有C33滤波抗干扰电容。P6的3脚对地之间连接有R9、C74滤波电容;P6的4脚对地之间连接有C44滤波电容;P6的5脚,也是远控装置的给定信号端,连接至输入电阻R5、D1的阳极,D1的阴极接VCC-Gun电源,D1起到限幅作用,R5的后级是U1、R11和C1组成的积分电路,此电路的输出通过R7输入至U3线性光耦。U2、R8、C2和C6组成的电路是同步跟随器,该电路的输出通过R4、R6分压后,由R6两端输出Remote Control远控信号,该信号连接至附图3中P1插座的4脚,通过P1的插头及其控制线最终连接至附图7中U4微处理器的8脚。U4微处理器系统通过采样该8脚的信号,即可获得远控装置给出的数据。远控功能及其装置的设置是为了焊接操作者远距离调节电流参数时方便操作。由于远控的控制线较长,容易受到电磁干扰,在此部分的电路中设置了较多的抗干扰电容,采用两个运算放大器电路,是利用运算放大器的高输入阻抗的特性,有利于电路工作可靠性;采用线性光耦,不仅起到电气隔离、防止干扰的作用,还起到传输数据的作用,有利地保障了焊机电路工作的稳定性和可靠性。

见附图5,是本发明焊机的二次逆变控制板(Two-Inverter-PCB)部分的电路原理图。附图5中,二次逆变电路的IN+和IN-输入端连接至一次逆变电路部分的输出IN+和IN-端;二次逆变控制板的OUTPUT1、OUTPUT2端连接到焊机前面板部分的正极性输出端、负极性输出端和氩弧焊焊枪的电输出接口端。二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。二次逆变控制板部分的电路主要包括:四组MOS场效应管组组成的全桥逆变电路、控制MOS管的开关电源和驱动电路、输出电流的霍尔传感器检测电路、输出电流滤波和高频引弧升压电路,以及交流稳弧脉冲的控制电路、输出回路的滤波电路六个部分组成。下面,对这些电路的工作原理及其作用进行如下说明:

1)四组MOS场效应管组组成的全桥逆变电路,见附图5,四组MOS场效应管组分别是:VT1-1~VT1-4为一组,VT2-1~VT2-4为一组,VT3-1~VT3-4为一组,VT4-1~VT4-4为一组。每个MOS管都是N沟道的场效应管,型号为AOT2500L,属于低电压大电流的MOS管器件。每组中四个MOS管为并联关系,即MOS管的D端和S端分别连接在一起,并且,由一路驱动信号去控制其G端或栅极,例如,2G1与2E1之间的驱动信号控制着VT1-1~VT1-4管组的通、断,有驱动脉冲信号时,管组导通,否则就关闭管组,其它每组的控制是类似的。管组并联使用的目的是扩大每组电子开关可承受的电流大小,毕竟管组流过的电流是焊接电流的一部分,而焊接电流是比较大的,因此,并联扩大管组电流是十分必要,也是比较经济的做法。在四组MOS管组中,当VT1-1~VT1-4管组和VT3-1~VT3-4管组与VT2-1~VT2-4管组和VT4-1~VT4-4管组,在驱动信号的作用下,交替导通时,OUTPUT1、OUTPUT2两端,也就是焊机的输出两端可获得交流电流,交流的频率取决于MOS管驱动信号的交变控制频率,这就是交流氩弧焊(TIG)的控制;如果MOS管驱动信号在交变的过程中还有清理宽度控制,则会形成不对称交流氩弧焊的控制;如果VT1-1~VT1-4管组和VT3-1~VT3-4管组一直导通,而VT2-1~VT2-4管组和VT4-1~VT4-4管组不导通,则OUTPUT1端是正极性输出,OUTPUT2端是负极性输出,而OUTPUT1、OUTPUT2端就是分别连接在焊机前面板的正、负极性输出端的,这就是直流手工焊和直流氩弧焊的控制;二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。

见附图5,MOS管组的全桥逆变电路中,设有尖峰吸收和保护电路,分为上桥臂的和下桥臂的两个部分。对于上桥臂的尖峰吸收和保护电路,该电路由R10~R13、R18、R19、R69电阻,C2、C12、C13、C20电容,CE10和CE11电解电容,二极管D5和D16,稳压管D2和ZD2,以及N沟道的场效应管Q1组成。串联的C12、R11与C13、R12分别并联在全桥逆变电路中上桥臂的两组MOS管的D(也连接着IN+)端、S两端;D5、D16的阴极分别连接MOS管组的S端,D5和D16的阳极连接Q1的S端;并联的C2、EC10与C13、EC11分别并联在Q1的S端、两组MOS管的D端,同时,串联的R13与R18也并联在这个S端和D端之间;R13与R18的中间连接点连接D2稳压管的阴极,该稳压管的阳极连接ZD2稳压管的阴极、R19、Q1的G极,ZD2的阳极、R19的另一端连接Q1的S端,Q1的D端连接并联的R10和R69的一端,并联的R10和R69的另一端连接两组MOS管的D端。串联的C12、R11与C13、R12,构成阻容吸收电路,吸收MOS管的尖峰电压。串联的R13与R18组成分压电路,如果它们两端的电压较高时,可使D2、ZD2稳压管击穿、稳压,使Q1场效应管导通,这样,可使并联的R10和R69流过电流,并在MOS管组的D端、S端之间,形成电阻R(也就是并联的R10和R69)、电容C(也就是C2、C20等)、二极管D(也就是D5、D16)吸收网络,利用此网络进一步保护MOS管的可靠工作,防止其损坏。类似地,对于下桥臂的尖峰吸收和保护电路,该电路由R35~R36、R38、R46、R56、R57、R70电阻,C23、C25~C27电容,CE12和CE13电解电容,二极管D10和D11,稳压管D12和ZD3,以及N沟道的场效应管Q15组成。串联的C25、R35与C23、R36分别并联在全桥逆变电路中下桥臂的两组MOS管的D端、S(也连接着IN-)两端;D10、D11的阳极分别连接MOS管组的D端,D5和D16的阴极连接并联的C27、EC12与C26、EC13的一端、并联的R38和R70的一端、R46,并联的C27、EC12与C26、EC13的另一端连接Q15的S端,也是两组MOS管的S端;并联的R38和R70的另一端连接Q15的D端;R46的另一端连接D12稳压管的阴极,该稳压管的阳极连接ZD3稳压管的阴极、R57、Q15的G极,ZD3的阳极、R57的另一端连接Q15的S端,Q15的D端连接并联的R38和R70的另一端。这部分电路的作用,与上桥臂部分的是一样的。

2)控制MOS管的开关电源和驱动电路,见附图5的下方部分,MOS管的开关电源电路由U6 PWM芯片(UC2845B)、N沟道的场效应管Q10、T2开关电源变压器、PNP三极管Q20和Q21、发光二极管POWER-3、稳压管ZD10,快恢复二极管D1、D3、D9和D18,以及上述器件外围的电阻、电容、电解电容、+15V电源组成。+15V电源给此部分的开关电源供电,在U6 PWM芯片的控制作用下,场效应管Q10工作,并在T2开关电源变压器初级、次级获得变换信号。T2有四个次级绕组,四个绕组所连接的快恢复二极管、电容、电解电容,在电路结构上是完全一致的。通过四个次级绕组的输出,以及四个快恢复二极管的整流作用,后级电容和电解电容的滤波,可分别获得五组直流电源输出,分别是:+V1与2E1之间的直流电源;+V2与2E2之间的直流电源;+V3与2E3之间的直流电源;+V4与2E4之间的直流电源;+V5与2E5之间的直流电源;其中,只有+V3与2E3,+V4与2E4之间的直流电源是一样的,只是电源标号的不同,其余的几组电源则是独立的直流电源。这些直流电源,按照电源标号的不同及其对应关系,分别连接到附图5中间部分对应MOS管组的驱动电路。

见附图5的中间部分,是MOS管组的驱动电路部分,该电路由U7(UCC27324DR)双非反相高速MOS管驱动芯片、U1~U4光耦(HCPL-341H或A341H,或者FOD3150)、稳压管ZD6和ZD7、电阻R3和R6~R9,电容C1、C3~C6、C8组成;U1~U4光耦的2脚为其芯片内部发光二极管的阳极,其3脚为该发光二极管的阴极,其8脚为工作电源端,其6脚和5脚为输出信号端,分别连接MOS管的G极或栅极、S端;因此,U1~U4光耦的8脚分别连接+V1、+V2、+V3、+V4电源,U1~U4光耦的6脚分别连接MOS管组的2G1、2G2、2G3、2G4端,U1~U4光耦的5脚分别连接MOS管组的2E1、2E2、2E3、2E4端;在U1~U4光耦的8脚与5脚分别连接C3、C4、C6、C5电容;R8的一端连接U1和U3的2脚、U2和U4的3脚,R8的另一端连接U7的5脚;类似地,R6的一端连接U2和U4的2脚、U1和U3的3脚,R6的另一端连接U7的7脚;U7的6脚接电源端,该电源端对地之间连接C1电容;U7的3脚接地;U7的2脚为U7的7脚输出的控制信号输入端,连接ZD6的阴极、R9,ZD6的阳极接地,R9的另一端连接P2插座的8脚;类似地,U7的4脚为U7的5脚输出的控制信号输入端,连接ZD7的阴极、R3,ZD7的阳极接地,R3的另一端连接P2插座的7脚;P2插座的7脚、8脚,通过插头及其控制线,连接至附图7中主控制板的P4插座的7脚、8脚。通过主控制板U8芯片的输出,即P4插座的7脚、8脚的输出信号,去控制附图5中的U7芯片,使U7的5脚、7脚输出两列相反的控制信号。当R8的输入端信号为高电平时,U1和U3芯片控制的MOS管组导通,与此同时,R6的输入端信号为低电平;反之,当R6的输入端信号为高电平时,U2和U4芯片控制的MOS管组导通,与此同时,R8的输入端信号为低电平。对于二次逆变电路中的四组MOS管组部分,VT1-1~VT1-4管组和VT3-1~VT3-4管组通过U1、U3光耦的电路去控制;VT2-1~VT2-4管组和VT4-1~VT4-4管组通过U2、U4光耦的电路去控制。如果在MOS管组交变驱动信号的作用下,VT1-1~VT1-4管组和VT3-1~VT3-4管组与VT2-1~VT2-4管组和VT4-1~VT4-4管组交替导通,则OUTPUT1、OUTPUT2两端,也就是焊机的输出两端即可获得交流电流,交流的频率取决于MOS管驱动信号的交变控制频率,这就是交流氩弧焊(TIG)的控制;如果MOS管驱动信号在交变的过程中还有清理宽度控制,则会形成不对称交流氩弧焊的控制;如果VT1-1~VT1-4管组和VT3-1~VT3-4管组一直导通,而VT2-1~VT2-4管组和VT4-1~VT4-4管组不导通,则OUTPUT1端是正极性输出,OUTPUT2端是负极性输出,而OUTPUT1、OUTPUT2端就是分别连接在焊机前面板的正、负极性输出端的,这就是直流手工焊和直流氩弧焊的控制。二次逆变控制板的主要作用是在控制电路的作用下,在OUTPUT1、OUTPUT2端的后级电路中,实现直流电流、(方波)交流电流、交流频率和清理宽度的控制。

3)输出电流的霍尔传感器检测电路,见附图5和附图3,该电路由霍尔电流传感器HECGQ及其+15V、-15V电源组成。如前所述,霍尔传感器HECGQ穿入连接件后,连接在二次逆变的输出回路,也就是焊机的焊接回路中,其作用是检测焊机的输出电流大小。霍尔电流传感器HECGQ的1脚接+15V,HECGQ的2脚接-15V,HECGQ的4脚接地。霍尔电流传感器HECGQ的连接线及其插头连接至附图3中的P4插座,因此,HECGQ的3脚输出信号端连接至附图3中的二次逆变霍尔传感器输出电流检测和变换及其电流反馈电路。通过霍尔电流传感器HECGQ的检测,及后级电路的处理,即可获得焊机的输出电流信号。

4)输出电流滤波和高频引弧升压电路,见附图5,L2串联在焊机的二次逆变输出电路中,一方面利用L2的电感对输出电流进行滤波,使电流变得平滑、稳定,另一方面,之前的内容说明部分,还提到过:L2电感绕组上还缠绕着一些高频引弧发生电路中的绕组。这样,缠绕的绕组还与L2的绕组之间有一个变比或匝数比的问题。由于缠绕绕组的匝数少于L2电感绕组的匝数,因此,构成一个升压变压器的关系。这也就是所说的高频引弧升压电路的意义所在。

5)交流稳弧脉冲的控制电路,见附图5,该电路由U5光耦、IGBT管VT1(FGH40N60SFD)、T1变压器,D6~D8、D15和D21二极管、RL1大功率电阻(50W33RJ),稳压管ZD1、ZD5、ZD9,电阻R1、R2、R4、R7、插座P1和P3、保险管RT1、电感L1,电容C8,电解电容CE8和CE9组成;T1变压器的初级回路中串联有保险管RT1,之后,连接至P1插座,通过其插头及其控制线,连接至附图3中一次逆变电路部分的P5插座,也就是P1插座接入的供电电源是一次逆变主变压器T5初级的高频交变电源;T1变压器的次级输出电压经D6~D8、D15组成的全波整流桥电路、并经并联在该整流桥两端的串联电解电容CE8和CE9滤波后获得较高的直流电压;R4也并联在该整流桥的输出两端;VT1的D端也连接至该整流桥的正输出端,VT1的S端连接P3插座的3脚、D21的阴极,D21的阳极、ZD9的阳极连接至该整流桥的负输出端,该负输出端也连接着IN-端,ZD9的阴极连接ZD5的阳极,ZD5的阴极连接插座P3的1脚、电感L1的一端,电感L1的另一端连接OUTPUT2输出端。通过P3的插头及其连接线连接至RL1大功率电阻。VT1的G极与S端之间并联有ZD1、R2,ZD1的阴极连接VT1的G极;R1的一端连接VT1的G极,R1的另一端2G5连接至U5的6脚2G5端;U5的5脚2E5端则连接VT1的S端。U5光耦是IGBT管VT1的驱动芯片,与U1~U4光耦是一样的。U5光耦的8脚连接+V5电源,U5光耦的2脚连接R7,R7的另一端连接插座P2的9脚,U5光耦的3脚连接插座P2的10脚,也是地端;P2插座的9脚、10脚,通过其插头及其控制线,连接至附图7中主控制板的P4插座的9脚、10脚。通过主控制板U7芯片的输出,即P4插座的9脚、10脚的输出信号,去控制附图5中的U5芯片,使U5的6脚、5脚输出控制信号,去控制VT1的工作状态。

6)输出回路的滤波电路,见附图5,该电路由滤波电容C19、C17和C28组成,C19并联在四组MOS管组成的全桥逆变电路的输出两端;C17和C28的一端也分别连接在全桥逆变电路的输出两端,C17和C28的另一端则连接在焊机的保护性接地端或机架上。上述滤波电容的设置,其目的是防止高频信号对控制电路的干扰,也防止其进入二次逆变电路烧坏器件。

对于操作和显示控制板部分,在面板上方的左边,设有数码管U1,用于显示参数和错误代码。在数码管U1的右边,靠近数码管U1的位置,从上到下排列着“A”、“S”、“%”和“Hz”四个参数单位符号指示灯。在四个单位符号指示灯的右边,设有从左到右、高低位置不同、与不同阶段的电流波形时序相呼应的焊接参数指示灯,这些焊接参数有提前送气时间、引弧(或热启动)电流、电弧推力(或推力电流)或点焊时间、(电流)上升时间、焊接电流或脉冲峰值电流、交流频率、基值电流、(交流)清理宽度、(电流)衰减时间、收弧(或火口填充)电流、脉冲频率或脉冲宽度(或脉冲时间)、滞后闭气时间。在数码管U1的下方,设有VRD ON和VRD OFF指示灯,VRD功能为手工焊时可选择的功能,VRD功能代表手工焊空载低电压输出功能。对于操作和显示控制板部分,焊机工作时,当按下焊接方法选择按键时,会有所选择的对应焊接方法的指示灯点亮,表明选中了所点亮指示灯对应的焊接方法,依次按焊接方法按键时,不同焊接方法的指示灯会依次点亮、循环变化。

对于操作和显示控制板部分,不同的焊接方法,其可选择和设定的焊接参数和功能是不同的。例如,选择手工焊MMA方法时,可选择的焊接参数有焊接电流、推力电流、焊条直径。在选择手工焊方法的情况下,通过按下编码器的按键,可依次选择焊接电流、推力电流、焊条直径参数对应的指示灯。当选中某一指示灯点亮时,可通过编码器去调节对应的参数。例如,对应焊接电流或峰值电流指示灯点亮时,表明选择了焊接电流参数,此时可通过编码器调节焊接电流;对应电弧推力(或推力电流)或点焊时间指示灯点亮时,表明选择了推力电流参数,此时可通过编码器调节推力电流;对应钨极或焊条直径指示灯点亮时,表明选择了焊条直径,此时,可通过编码器调节,去选择对应实际使用的焊条直径大小。此外,选择某一参数(不含焊条直径)时,对应的单位指示灯会点亮。例如,所选择的焊接参数是电流参数,那么,电流单位A指示灯会同时点亮,表明选择的参数是电流参数;操作编码器的按键时,如果无法点亮“某个”指示灯,说明该指示灯对应的参数不是所选择焊接方法下的焊接参数,因此,是不可点亮或选择操作的。

对于操作和显示控制板部分,在选择直流氩弧焊方法的情况下,有2T/4T和SPOT点焊三种焊枪开关操作模式选项。通过按下编码器的按键,可选择2T或4T焊枪开关操作模式,分别对应2T或4T指示灯点亮;还可选择点焊SPOT模式,对应SPOT指示灯点亮。对于不同的模式,可选择的焊接参数可能是有不同的。

操作和显示控制板部分的电路,见附图6,该部分的电路由数码管显示器的驱动芯片U2(TM1638)、U1(CPS05631AG)数码管、交流或脉冲电流的频率单位Hz(赫兹)指示灯D1、交流清理宽度或脉冲时间比值(或脉冲占空比)的百分比单位%指示灯D2、时间的单位S(秒)指示灯D3、电流的单位A(安培)指示灯D4、提前送气时间(Pre-flow time)指示灯D5、引弧(或热启动)电流(ARC START CURRENT)指示灯D6、(电流)上升时间(Increasing time)指示灯D7、焊接电流或脉冲峰值电流(Welding current or Pulse current)指示灯D8、电弧推力(或推力电流)或点焊时间(ARC FORCE or Spot time)指示灯D9、交流频率(AC Frequency)指示灯D10、基值电流(Background current)指示灯D11、(交流)清理宽度(Clean width)指示灯D12、(电流)衰减时间(Decreasing time)指示灯D13、脉冲频率或脉冲宽度(或脉冲时间)(Pulse Frequency or Pulse width/Pulse time)指示灯D14、收弧(或火口填充)电流(Final or Creater current)指示灯D15、滞后闭气时间(Post-flow time)指示灯D16、2T焊枪开关操作模式(2T mode)指示灯D17、4T焊枪开关操作模式(4T mode)指示灯D18、点焊模式(SPOT mode)指示灯D19、交流氩弧焊(AC TIG)指示灯D20、交流脉冲氩弧焊(AC PULSETIG)指示灯D21、直流氩弧焊(DC TIG)指示灯D22、直流脉冲氩弧焊(DC PULSE TIG)指示灯D23、手工焊(MMA)指示灯D24、过热或过流保护(Protection of O.H or O.C)指示灯D25、钨极或焊条直径(Tungsten or Electrode diameter)指示灯D26、远控(Remote control)指示灯D27、VRD功能关闭(VRD OFF)指示灯D28、VRD功能打开(VRD ON)指示灯D29、焊接参数调节编码器BMQ1、焊接参数的选择按键B1(注意:它是BMQ1的自带按键),交流氩弧焊/交流脉冲氩弧焊/直流氩弧焊/直流脉冲氩弧焊/手工焊(TIG-AC/TIG-AC PULSE/TIG-DC/TIG-DCPULSE/MMA)焊接方法的选择按键S1,焊枪开关操作的2T、4T和点焊模式(2T/4T/SPOT)选择按键S2,操作和显示控制板部分与外部电路连接的插座P1、电容C1~C5、电阻R1~R8组成;U2的4脚接+5V;U2的18和25脚接地;+5V来自P1插座的1脚,+5V对地之间连接C4电容;P1插座的2、3、5、7、9、13和15脚接地,该低端通过电容C5连接到焊机的机架,也就是焊机的供电系统的保护性接地端;U2的5~12脚(对应SEG1~SEG8)分别连接到D1~D8、D9~D16、D17~D24发光二极管的阳极,D1~D8、D9~D16、D17~D24发光二极管的阴极分别连接U2的20脚(GRID5)、19脚(GRID6)、24脚(GRID1);U2的5~9脚(对应SEG1~SEG5)分别连接到D25~D29发光二极管的阳极,D25~D29发光二极管的阴极连接U2的17脚(GRID7);U2的5~12脚(对应SEG1~SEG8)分别连接到数码管U1的11脚、7脚、4脚、2脚、1脚、10脚、5脚和3脚;数码管U1的12脚(GRID2)、9脚(GRID3)、8脚(GRID4)分别连接到U2的23脚、22脚、21脚;U2的28脚(STB)连接到C1、R1、P1插座的4脚,R1的另一端接+5V,C1的另一端接地;U2的27脚(CLK)连接到C2、R2、P1插座的6脚,R2的另一端接+5V,C2的另一端接地;U2的26脚(DIN)连接到C3、R3、P1插座的8脚,R3的另一端接+5V,C3的另一端接地;S1按键的一端接地,其另一端连接到R4、P1插座的10脚,R4的另一端接+5V;S2按键的一端接地,其另一端连接到R5、P1插座的12脚,R5的另一端接+5V;编码器BMQ1自带B1按键的一端接地,其另一端连接到R6、P1插座的11脚,R6的另一端接+5V;编码器BMQ1的3脚接地,其2脚连接到R8、P1插座的14脚,R8的另一端接+5V,其1脚连接到R7、P1插座的16脚,R7的另一端接+5V;数码管U1用于显示参数和错误代码;在数码管U1的右边,从上到下,排列着“A”、“S”、“%”和“Hz”四个单位符号指示灯;U2的DIO是数据输入/输出接口,U2的STB是片选信号控制,CLK是时钟信号;操作和显示控制板部分的电路通过P1插座接口,实现与外部电路的控制联系和数据交换。

见附图7,主控制板(Main Control-PCB)部分的电路原理图,该部分的电路由U4微处理器(STM32F051R8T6)、48脚的U3(LC4032V)超快高密度可编程逻辑器件、U7和U8(SN74LVC2G34DBVR)二输入二输出的缓冲器或驱动器,U1、U5和U6集成稳压器及其滤波电容组成的稳压电路,J1程序烧写接口电路、P5插座及其电容滤波电路、P2插座及其电容滤波和二极管限幅电路、P4插座接口电路、发光二极管指示和异常报警电路,J3和J4插座及其电容、电阻和温度继电器组成的过热保护电路组成。下面,对主控制板部分的电路工作原理作进一步的说明:

1)稳压电路,见附图7,该电路由U1、U5和U6集成稳压器及其滤波电容组成。通过来自P2插座的+15V电源,利用U6及其周围的电容、电解电容、滤波电感L1和二极管D2组成的稳压、滤波电路,获得+5V的电源,供给本电路板上使用+5V电源的电路,其次,还通过插座P5及其插头、控制线,把+5V电源供给操作和显示控制板部分的电路工作;通过+5V电源,利用U5及其周围的电容、电解电容组成的稳压、滤波电路,获得+3.3V的电源,供给本电路板上使用+3.3V电源的U3缓冲器和U4微处理器等部分的电路工作;通过+3.3V电源,利用U1及其周围的电容组成的稳压、滤波电路,获得(+)REF的电源,供给本电路板上使用REF电源的U4微处理器工作;通过+3.3V电源,供给本电路板上过热保护部分的电路工作。上述稳压电路,都是比较常见和典型的电路,其电路原理就不进一步展开细说了。

2)微处理器电路及其程序烧写接口电路,见附图7,该电路由J1接口电路、U4微处理器和U3部分的电路,以及U7和U8缓冲器部分的电路组成。J1接口电路用于U4控制程序的烧写或写入。其它的电路部分是附图7中控制电路的核心部分,U4微处理器通过监测和采样其54~59脚、61和62脚等部分的信息,可获得较多的控制信息,该电路主要是通过U4微处理器控制系统向一次逆变电路部分发出控制信息和提供控制参数,也接收来自一次逆变电路部分的信息。其次,是提供控制二次逆变电路中交流稳弧电路的控制信号;提供二次逆变电路中的MOS管组驱动控制信号。

3)P5插座及其电容滤波电路,见附图7,通过P5插座的插头及其控制线,连接至附图6中的操作和显示控制电路的P1插座。该电路部分是把操作和显示控制电路与附图7中的U4微处理器控制系统连接起来。

4)P2插座及其电容滤波和二极管限幅电路,见附图7,该插座通过插头及其控制线与附图3中的一次逆变电路部分的P1插座相连接。在该部分的电路中,控制线对地之间连接的电容,如C28~C30、C34~C38等,起到抗干扰的作用;控制线对地、对+3.3V之间连接的二极管,如D3~D6双二极管,起到对控制线电平限幅的作用。

5)P4插座接口电路,见附图7,该插座通过插头及其控制线与二次逆变电路板部分的P2插座相连接,主要是向二次逆变电路板的电路提供+15V、+5V电源;提供控制二次逆变电路中交流稳弧电路的控制信号;提供二次逆变电路中的MOS管组驱动控制信号,当然,这些不同焊接方法的驱动控制信号是由U4微处理器控制系统,根据连接于附图7中P5插座的操作和显示控制电路部分提供的控制信息,并由U4系统检测后,通过U3可编程逻辑器件输出,再通过U7和U8缓冲器或驱动器进行输出的。

6)发光二极管指示和异常报警电路,见附图7,该电路由D19发光二极管、报警器BZ1、NPN型三极管Q1、电阻R6和R8组成,由微处理器U4的53脚、52脚输出电平分别控制D19的显示、BZ1的报警电路;当U4的53脚输出低电平时,D19点亮、发光;反之,D19不进行指示。当U4的52脚输出高电平时,Q1导通,BZ1发出报警声音;反之,BZ1则不报警。这部分的电路主要是用于微处理器程序控制程序异常的监测。

7)过热保护电路,见附图7,该电路由J3和J4插座及其电容、电阻和温度继电器WKQ1、WKQ2组成。过热检测保护器或温控器是紧贴IGBT的散热器进行安装的,并且,连接在附图7中的J3插座上;J4插座及其电路作为二次逆变电路的过热保护器连接接口,二次逆变中,过热保护器也紧贴铝散热器安装。微处理器同时检测两个保护器的工作状态,即检测U4的26脚和27脚的电平高、低。只要一个出现过热现象,都可以进行过热保护。例如,在焊机输出过程中,当IGBT的散热器发生过热现象时,微处理器U4控制系统,通过扫描U4的27脚的电平高、低,即可知道过热检测保护器或温控器是否动作。如果动作了,说明已经发生了过热现象,此时,微处理器U4控制系统会通过发出控制指令,一方面,在操作和显示电路的控制作用下点亮O.H过热指示灯,显示过热状态;另一方面,通过U4的21脚发出Shutdown PWM信号,去关闭附图3中U2 PWM信号的输出,最终关闭焊机的电流输出;在冷却风机的作用下,当过热现象消除后,则控制系统会自动恢复,附图3中U2 PWM控制电路才能继续输出PWM控制信号,同时,去熄灭操作和显示电路的过热O.H指示灯,允许焊机再次进行焊接操作。这就实现了焊机过热保护;再者,如果是在氩弧焊状态下,还要去关闭电磁气阀,停止向焊枪输送保护气体。

通过上述说明可见,本发明电路有自己独特的设计思路和方法,而且,所设计的控制电路和焊机的整机结构,可使本发明焊机产品符合安全性认证要求,具有良好的控制性能,也是满足产品高效和低成本生产、高可靠性、制造工艺技术先进性的重要保障。本发明专利申请保护的内容就在于保护这种焊机的结构和电路设计。

此外,本发明的电路板之间连接简单,电路板上很多的器件是采用自动贴片机和插件机完成加工的,其制作工序和生产工艺大为简化,降低产品重量、生产和运输成本。

以上内容是结合具体的焊机结构和电路板及控制功能对本发明所作的详细说明,不能认定本发明的具体实施只限于这些说明。对本发明所述技术领域的其他技术人员来说,在不脱离本发明构思的前提下,还可以做出若干其它的推演和变换,这些都应该视为属于本发明保护的范畴。

- 一种微处理器控制的交直流逆变多功能氩弧焊机

- 一种微处理器控制逆变多功能氩弧焊机