一种拖拉机制造过程质量数据智能分析处理系统

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及机械制造过程质量分析领域的一种拖拉机质量智能分析处理系统,具体涉及了一种拖拉机制造过程质量数据智能分析处理系统。

背景技术

农业机械是农业生产力的体现,但我国农机产品可靠性质量低、无故障作业时间短等问题突出,一定程度上制约了我国农业现代化发展。进一步加强农机制造质量管控,提高农机产品制造质量,是提升我国农业机械化水平与农业生产效率的必由之路。随着制造行业数字化水平的快速提升,充分利用制造过程质量数据,对制造过程质量数据进行分析与挖掘,已成为提升产品设计水平与控制产品制造质量的重要途径。

国内农机行业制造装备仍处于且将长期处于新旧制造装备并存状态,制造过程质量信息数字化程度低,纸质数据与电子数据并存,不同制造过程、制造装备产生的多源异构数据集成分析困难;农机制造过程中的调试故障,主要依靠工作人员主观经验进行诊断,对工作人员技术水平要求高、诊断错误率高;面对海量高维制造过程质量数据,依靠传统的数据分析方法难以充分提取有效的质量评价信息,普通工作人员使用机器学习方法进行数据分析与挖掘的学习成本较高。

发明内容

本发明针对拖拉机制造过程多源异构质量数据的获取、集成、故障诊断以及质量数据分析中存在的困难,提出了一种拖拉机制造过程质量数据智能分析处理系统。

本发明的技术方案如下:

本发明主要由拖拉机制造过程质量数据电子化模块与拖拉机制造过程调试阶段质量分析模块相连组成;

拖拉机制造过程质量数据电子化模块用于获取拖拉机制造过程质量数据并建立拖拉机制造过程质量数据库,拖拉机制造过程调试阶段质量分析模块用于在拖拉机制造过程的调试阶段进行故障诊断和拖拉机整机质量智能分析和处理。

所述拖拉机制造过程质量数据电子化模块包括规范化纸质质量责任卡、限位扫描仪与计算机,规范化纸质质量责任卡放置在限位扫描仪上,限位扫描仪与计算机相连,限位扫描仪扫描规范化纸质质量责任卡,采集获得质量责任卡图像。

所述规范化纸质质量责任卡包括表格式的实体卡以及实体卡的单元格中的印刷文字和质量数据,印刷文字包括拖拉机的机器信息和测试情况各自中的至少一个子类,质量数据包括子类的具体信息;计算机内置有纸质质量责任卡电子化软件;

纸质质量责任卡电子化软件的工作流程包括以下步骤:

1)接收来自限位扫描仪采集的质量责任卡图像;

2)对质量责任卡图像进行预处理,获得去噪质量责任卡图像;

3)基于文字识别技术对去噪质量责任卡图像中的印刷文字进行识别,获得印刷文字的每个子类及对应单元格位置;

4)根据每个子类及对应单元格位置得到每个子类对应质量数据的单元格位置;

5)利用规范化纸质质量责任卡中每个子类对应的质量数据的单元格数及去噪质量责任卡图像中单元格的线条对每个子类对应的质量数据的单元格位置进行划分,获得每个子类对应的质量数据区域;

6)利用卷积神经网络对每个子类对应的质量数据区域进行文字识别,卷积神经网络输出每个子类对应的质量数据和质量数据正确的概率;

7)识别得到的质量数据正确的概率低于预先设定质量值时,进行确认;如果质量数据有错误,输入正确的质量数据;

8)将子类和对应的质量数据进行整合并输出,生成电子档案,不同的电子档案组成拖拉机制造过程质量数据库。

所述拖拉机制造过程调试阶段质量分析模块主要由基于本体与案例推理的拖拉机制造过程调试故障诊断系统和基于机器学习的拖拉机整机质量智能分析平台组成;

所述拖拉机制造过程调试故障诊断系统,用于对拖拉机制造过程的调试阶段的故障诊断;所述基于机器学习的拖拉机整机质量智能分析平台,用于对拖拉机制造过程质量数据库中的数据进行分析。

所述基于本体与案例推理的拖拉机制造过程调试故障诊断系统包括:

a)拖拉机制造过程调试故障诊断本体:拖拉机制造过程调试故障诊断本体使用五类信息构建拖拉机制造过程调试故障诊断案例,五类信息分别为机器信息、测试情况、故障情况、故障原因与故障排除方式;

b)拖拉机制造过程调试故障诊断案例库:基于拖拉机制造过程调试故障诊断本体对拖拉机制造过程调试故障诊断案例进行表示,拖拉机制造过程调试故障诊断案例中的信息来源于拖拉机制造过程质量数据库与额外输入的拖拉机制造过程调试故障诊断数据,由各个拖拉机制造过程调试故障诊断案例组建了拖拉机制造过程调试故障诊断案例库;

c)基于案例间相似度的拖拉机制造过程调试故障诊断案例匹配:

将待匹配案例与拖拉机制造过程调试故障诊断案例库中的所有拖拉机制造过程调试故障诊断案例进行案例匹配,通过对案例间的机器信息、测试情况、故障情况这三类信息进行类、类间关系与数据属性三个方面的相似度进行计算,得到案例间相似度,与待匹配案例相匹配案例的故障原因、故障排除方式作为待匹配案例的故障原因、故障排除方式。

所述拖拉机制造过程调试故障诊断案例FDC通过下式进行表示:

FDC=(B

其中,B

所述步骤c)中的案例匹配具体为:

对拖拉机制造过程调试故障诊断案例库中所有案例的机器信息中的测试部件类型与待匹配案例的机器信息中的测试部件类型进行匹配;如果拖拉机制造过程调试故障诊断案例库中有相同的测试部件类型,则匹配成功并进行案例间相似度计算;如果没有,则匹配失败,该待匹配案例进行故障诊断;

所述案例间相似度由对类、类间关系与数据属性三个方面的相似度综合计算获得,通过以下公式进行设置;

Sim=αSim

其中,α,β,γ分别为类、类间关系与数据属性的系数,且有α+β+γ=1;Sim表示案例间相似度,Sim

第一匹配阈值A小于第二匹配阈值B;当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度大于第一匹配阈值A时,则匹配成功;该案例中的故障原因、故障排除方式作为该待匹配案例的故障诊断结果;当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度小于第一匹配阈值A时,则匹配失败,该待匹配案例进行故障诊断;

匹配成功时,当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度大于第二匹配阈值B时,该案例的故障原因、故障排除方式作为最终的故障诊断结果,最终的故障诊断结果直接输出;

当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度在第一匹配阈值A和第二匹配阈值B之间时,对故障诊断结果进行确认判断,如果故障诊断结果正确,则接受;如果故障诊断结果错误或不完善,则进行修改;

最后,将案例间相似度小于第二匹配阈值B的待匹配案例和对应的故障诊断结果保存至拖拉机制造过程调试故障诊断案例库;

所述案例间相似度的类的相似度用于描述两个案例间的相似程度,具体为两个案例中机器信息、测试情况、故障情况这三类信息的相似程度,待匹配案例与匹配成功的案例的类的相似度Sim

式中,c

案例间相似度中类的相似度Sim

案例间相似度的类间关系的相似度用于描述两个案例中测试情况和故障情况这两类信息的相似程度,待匹配案例与匹配成功的案例的类间关系的相似度Sim

Sim

式中,r

其中,待匹配案例与匹配成功的案例的测试情况的类间关系的相似度Sim

其中,X

第四集合的第k个子类与第五集合的类间关系的相似度Sim

其中,X

案例间相似度的类间的相似度Sim

案例间相似度中数据属性的相似度Sim

其中,D

其中,数据属性d

其中,y

所述基于机器学习的拖拉机整机质量智能分析平台包括:

d)机器学习模型库:包含降维、聚类、分类、回归四类任务对应的机器学习模型;

e)智能分析方法库:包含基于描述性统计分析方法的数据初步判断与可视化,并为机器学习模型库提供质量数据预处理方法与机器学习模型评估方法;

f)制造过程质量数据智能分析工作流:用于提供所有制造过程质量数据分析流程,包含质量数据选择与导入流程、质量数据预处理流程、质量数据初步认识与可视化流程、基于机器学习模型库的质量数据分析流程以及机器学习模型性能评估流程。

所述拖拉机制造过程质量数据电子化模块还通过物联网获取拖拉机制造过程各个阶段的质量数据,将拖拉机制造过程各个阶段的质量数据集成至拖拉机制造过程质量数据库中。

本发明针对拖拉机制造过程质量信息数字化程度低、装配调试故障诊断过度依赖主观经验、质量数据分析困难等问题,发明了一种拖拉机制造过程质量数据智能分析处理系统,其有益效果是:

1.通过对纸质质量责任卡进行电子化,并集成制造过程的多源异构数据,构建拖拉机制造过程质量数据库,进而为制造过程质量评价提供数据基础;

2.基于本体与案例推理构建了拖拉机制造过程调试故障诊断系统,避免了复杂的知识获取过程,利用历史故障诊断信息对故障进行诊断,减轻了对人员主观经验的依赖;

3.基于机器学习建立了拖拉机制造过程整机质量智能分析平台,降低了使用机器学习方法进行拖拉机质量数据分析的学习成本,为质量数据的有效利用与拖拉机产品质量评价提供了有效手段。

附图说明

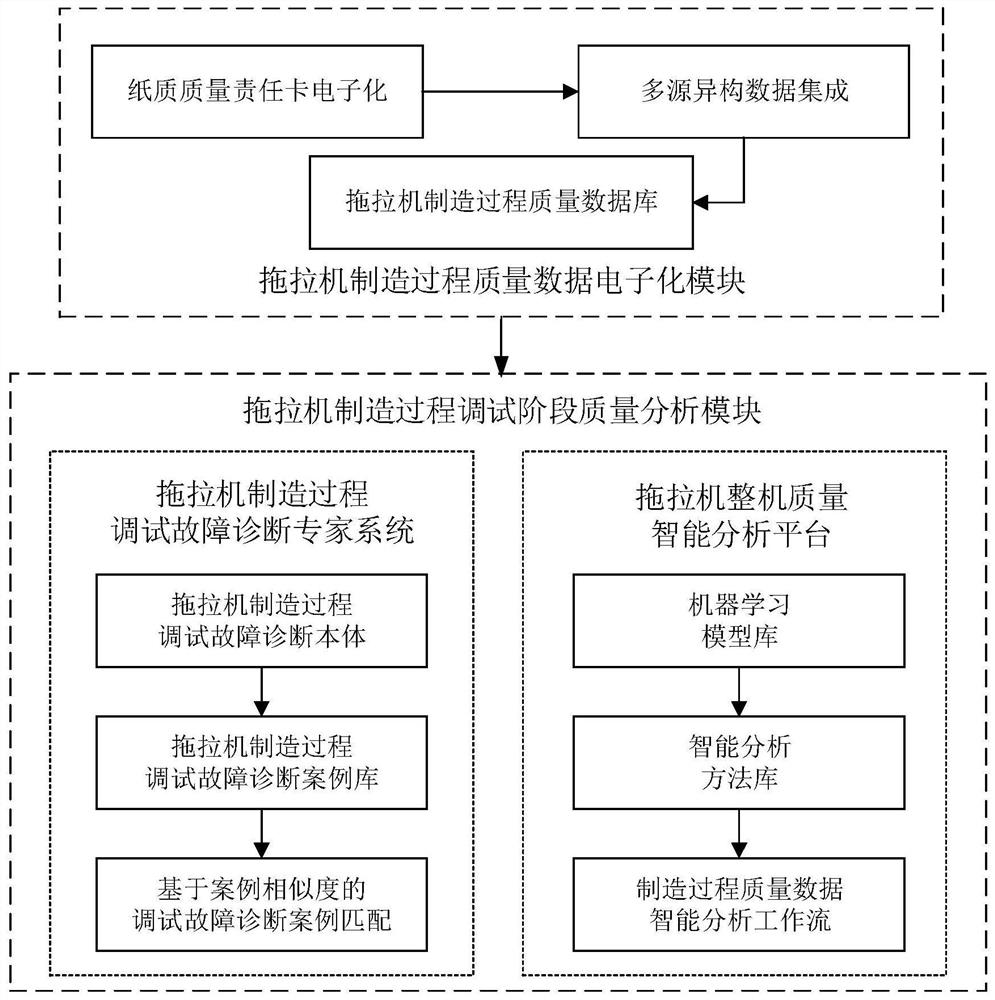

图1是本发明总体框架。

图2是本发明中基于本体与案例推理的拖拉机制造过程调试故障诊断系统的一个实施例的具体工作流程。

图3是本发明中拖拉机制造过程整机质量智能分析平台的一个实施例的具体工作流程。

图4是规范化纸质质量责任卡的示意图。

具体实施方式

下面将结合附图和实例对本发明做进一步详细说明。

本发明是一种拖拉机制造过程质量数据智能分析处理系统,其主要模块包括拖拉机制造过程质量数据电子化模块与拖拉机制造过程调试阶段质量分析模块。

本发明的基本思想为:针对未实现自动化检测的流程,对纸质质量责任卡上记录的质量数据进行电子化,并利用物联网对拖拉机制造过程各个阶段的质量数据进行获取,集成至拖拉机制造过程质量数据库中以便进一步分析与利用;基于拖拉机制造过程质量数据库,针对拖拉机制造过程中调试阶段出现的故障,采用基于本体与案例推理的拖拉机制造过程调试故障诊断系统,避免复杂的推理规则设置与知识表示,即可实现对故障进行诊断;同时,为提高制造过程质量数据的利用率,降低质量数据分析的学习门槛,本发明提出拖拉机制造过程质量数据智能分析平台,提供从数据初步认识到数据预处理、机器学习建模及模型评价的一系列数据分析流程。

如图1所示,本发明主要由拖拉机制造过程质量数据电子化模块与拖拉机制造过程调试阶段质量分析模块相连组成;

拖拉机制造过程质量数据电子化模块用于获取拖拉机制造过程质量数据并建立拖拉机制造过程质量数据库,拖拉机制造过程调试阶段质量分析模块用于在拖拉机制造过程的调试阶段进行故障诊断和拖拉机整机质量智能分析。

模块1:拖拉机制造过程质量数据电子化模块;

其主要流程包括以下几个部分:

1.基于文字识别技术对纸质质量责任卡进行电子化处理。

拖拉机制造过程质量数据电子化模块是基于文字识别技术对规范化纸质质量责任卡进行电子化处理;拖拉机制造过程质量数据电子化模块包括规范化纸质质量责任卡、限位扫描仪与计算机,规范化纸质质量责任卡放置在限位扫描仪上,限位扫描仪与计算机相连,限位扫描仪扫描规范化纸质质量责任卡,采集获得质量责任卡图像。

限位扫描仪在常规扫描仪的基础上进行改装,在扫描玻璃上设置了两组软质直角限位器,分别用于固定A3、A4大小的质量责任卡位置。

如图4所示,规范化纸质质量责任卡包括表格式的实体卡以及实体卡的单元格中的印刷文字和质量数据,单元格为实体卡的表格中的格子,印刷文字包括拖拉机的机器信息和测试情况各自中的至少一个子类,质量数据包括子类的具体信息,子类的具体信息还包括其他来源的数据,如与零件供应商数据库联表查询获得的数据等;计算机内置有纸质质量责任卡电子化软件;

纸质质量责任卡电子化软件的工作流程包括以下步骤:

1)接收来自限位扫描仪采集的质量责任卡图像;

2)对质量责任卡图像进行预处理,预处理为采用二值化、滤波、腐蚀、膨胀中的一种或多种对质量责任卡图像进行处理,获得去噪质量责任卡图像;

3)基于文字识别技术对去噪质量责任卡图像中的印刷文字进行识别,获得印刷文字的每个子类及对应单元格位置,即质量数据所属的子类和单元格位置;

4)根据每个子类及对应单元格位置得到每个子类对应质量数据的单元格位置;

5)利用规范化纸质质量责任卡中每个子类对应的质量数据的单元格数及去噪质量责任卡图像中单元格的线条对每个子类对应的质量数据的单元格位置进行划分,获得每个子类对应的质量数据区域;

6)利用卷积神经网络对每个子类对应的质量数据区域进行文字识别,卷积神经网络输出每个子类对应的质量数据和质量数据正确的概率;

7)识别得到的质量数据正确的概率低于预先设定质量值时,预先设定质量值为80%,进行确认;如果质量数据有错误,输入正确的质量数据;

8)将子类和对应的质量数据进行整合并输出,生成电子档案,不同的电子档案组成拖拉机制造过程质量数据库。

纸质质量责任卡电子化软件具有图像本地保存、识别数据本地保存、识别数据核对交互界面以及数据网络发送功能。

2.拖拉机制造过程质量数据电子化模块还通过物联网获取拖拉机制造过程各个阶段的质量数据,将拖拉机制造过程各个阶段的质量数据集成至拖拉机制造过程质量数据库中。

模块2:拖拉机制造过程调试阶段质量分析模块。

拖拉机制造过程调试阶段质量分析模块主要由基于本体与案例推理的拖拉机制造过程调试故障诊断系统和基于机器学习的拖拉机整机质量智能分析平台组成;

拖拉机制造过程调试故障诊断系统,用于对拖拉机制造过程的调试阶段的故障诊断;基于机器学习的拖拉机整机质量智能分析平台,用于对拖拉机制造过程质量数据库中的数据进行分析,包括但不限于产品可靠性预测、质量影响因素分析。

1.基于本体与案例推理的拖拉机制造过程调试故障诊断系统。

基于本体与案例推理的拖拉机制造过程调试故障诊断系统包括:

a)拖拉机制造过程调试故障诊断本体:拖拉机制造过程调试故障诊断本体使用五类信息构建拖拉机制造过程调试故障诊断案例,五类信息分别为机器信息、测试情况、故障情况、故障原因与故障排除方式;

b)拖拉机制造过程调试故障诊断案例库:基于拖拉机制造过程调试故障诊断本体对拖拉机制造过程调试故障诊断案例进行表示,拖拉机制造过程调试故障诊断案例中的信息来源于拖拉机制造过程质量数据库与额外输入的拖拉机制造过程调试故障诊断数据,由各个拖拉机制造过程调试故障诊断案例组建了拖拉机制造过程调试故障诊断案例库;

c)基于案例间相似度的拖拉机制造过程调试故障诊断案例匹配:

将待匹配案例与拖拉机制造过程调试故障诊断案例库中的所有拖拉机制造过程调试故障诊断案例进行案例匹配,通过对案例间的机器信息、测试情况、故障情况这三类信息进行类、类间关系与数据属性三个方面的相似度进行计算,得到案例间相似度,与待匹配案例相匹配案例的故障原因、故障排除方式作为待匹配案例的故障原因、故障排除方式。

拖拉机制造过程调试故障诊断案例FDC通过下式进行表示:

FDC=(B

其中,B

机器信息的第一级子类包括但不限于整机机型、测试部件类型、测试部件型号。

测试情况的第一级子类包括但不限于测试类型、测试项目;测试类型的下一级子类包括但不限于整机提升测试,测试项目的下一级子类包括但不限于提升力。

故障情况的第一级子类包括但不限于故障功能、故障表现;故障功能的下一级子类包括但不限于提升功能,故障表现的下一级子类包括但不限于最大提升力过小。

故障原因的第一级子类包括但不限于故障结构、故障件、故障形态;故障结构的下一级子类包括但不限于液压系统,故障件的下一级子类包括但不限于多路阀,故障形态的下一级子类包括但不限于多路阀损坏。

故障排除方式的第一级子类包括但不限于排除方法、责任单位;排除方法的下一级子类包括但不限于更换,责任单位的下一级子类包括但不限于采购部。

拖拉机制造过程调试故障诊断案例(FDC)的一个具体实施例如下:

机器信息:

整机机型:***

整机机型数据属性:

整机编号:***

整机生产批次:***

测试部件类型:***

测试部件型号:***

测试部件型号数据属性:

测试部件编号:***

测试部件生产批次:***

测试情况:

测试类型:***

测试项目:***

测试项目数据属性:

提升次数:***

提升行程:***

最大提升力:***

静沉降:***

静沉降时间:***

故障情况:

故障功能:***

故障表现:***

故障原因:

故障结构:***

故障件:***

故障形态:***

排除方式:

排除方法:***

责任单位:***

拖拉机制造过程调试故障诊断本体的类间关系定义了各个类之间的关系,总体以机器信息、测试情况、故障情况、故障原因、故障排除方式的顺序递进,包括但不限于“…(某机器信息)有…(某测试情况)”、“…(某测试情况)有…(某故障情况)”、“…(某故障情况)有…(某故障原因)”、“…(某故障原因)有…(某故障排除方式)”,具体如“…(某测试部件类型)有…(某测试类型)”、“…(某测试类型)有…(某测试项目)”。

拖拉机制造过程调试故障诊断本体的数据属性具体描述了各个类的具体数据信息,包括但不限于整机数据、测试部件数据、测试数据,具体如整机编号、整机生产批次、测试部件编号、测试部件生产批次、最大提升力。

步骤c)中的案例匹配具体为:

对拖拉机制造过程调试故障诊断案例库中所有案例的机器信息中的测试部件类型与待匹配案例的机器信息中的测试部件类型进行匹配;如果拖拉机制造过程调试故障诊断案例库中有相同的测试部件类型,则匹配成功并进行案例间相似度计算;如果没有,则匹配失败,该待匹配案例进行故障诊断;

案例间相似度由对类、类间关系与数据属性三个方面的相似度综合计算获得,通过以下公式进行设置;

Sim=αSim

其中,α,β,γ分别为类、类间关系与数据属性的重要性系数,且有α+β+γ=1;Sim表示案例间相似度,Sim

第一匹配阈值A小于第二匹配阈值B;当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度大于第一匹配阈值A时,则匹配成功;该案例中的故障原因、故障排除方式作为该待匹配案例的故障诊断结果;当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度小于第一匹配阈值A时,则匹配失败,该待匹配案例进行故障诊断;

匹配成功时,当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度大于第二匹配阈值B时,该案例的故障原因、故障排除方式作为最终的故障诊断结果,最终的故障诊断结果直接输出;

当拖拉机制造过程调试故障诊断案例库中与待匹配案例的案例间相似度最高的案例的案例间相似度在第一匹配阈值A和第二匹配阈值B之间时,对故障诊断结果进行确认判断,如果故障诊断结果正确,则接受;如果故障诊断结果错误或不完善,则进行修改;

最后,将案例间相似度小于第二匹配阈值B的待匹配案例和对应的故障诊断结果保存至拖拉机制造过程调试故障诊断案例库;

案例间相似度的类的相似度用于描述两个案例间的相似程度,具体为两个案例中机器信息、测试情况、故障情况这三类信息的相似程度,待匹配案例与匹配成功的案例的类的相似度Sim

式中,c

案例间相似度中类的相似度Sim

案例间相似度的类间关系的相似度用于描述两个案例中测试情况和故障情况这两类信息的相似程度,待匹配案例与匹配成功的案例的类间关系的相似度Sim

Sim

式中,r

其中,待匹配案例与匹配成功的案例的测试情况的类间关系的相似度Sim

其中,X

第四集合的第k个子类与第五集合的类间关系的相似度Sim

其中,X

案例间相似度的类间的相似度Sim

案例间相似度中数据属性的相似度Sim

其中,D

其中,数据属性d

其中,y

具体实施中,例如,y

基于本体与案例推理的拖拉机制造过程调试故障诊断系统的一个实施例的具体工作流程如图2所示,首先构建拖拉机制造过程调试故障诊断本体,基于该本体对历史拖拉机制造过程调试故障案例进行表示,并输入至拖拉机制造过程调试故障诊断案例库中;对于新发拖拉机制造过程调试故障案例,首先基于拖拉机制造过程调试故障诊断本体对新发拖拉机制造过程调试故障案例进行表示,之后将新发拖拉机制造过程调试故障案例与拖拉机制造过程调试故障诊断案例库内的案例进行一一匹配,当所有案例皆匹配失败时,进入故障诊断;当案例间相似度的最高值大于设定的第一匹配阈值A时即匹配成功;匹配成功时,当案例间相似度的最高值小于第二匹配阈值B时,将案例的诊断结果呈现给用户,由用户决定是否接受诊断结果,若接受则诊断结束,若不接受则进行故障诊断;当案例间相似度的最高值大于等于第二匹配阈值B时,案例间相似度最高的案例的故障原因、故障排除方式作为最终的故障诊断结果;故障诊断后,将新发拖拉机制造过程调试故障案例输入至拖拉机制造过程调试故障诊断案例库,并对案例库中有错误的历史拖拉机制造过程调试故障诊断案例进行修改。

2.基于机器学习的拖拉机整机质量智能分析平台。

基于机器学习的拖拉机整机质量智能分析平台包括:

d)机器学习模型库:包含降维、聚类、分类、回归四类任务对应的机器学习模型;

进一步地,机器学习模型库针对降维任务提供的模型包括但不限于主成分分析、线性判别分析,降维任务机器学习模型具体进行高维数据的特征提取,以减少拖拉机制造过程质量数据中的无效数据,降低机器学习运算的复杂度,便于进一步地进行质量数据分析与质量评估。

进一步地,机器学习模型库针对聚类任务提供的模型包括但不限于k均值聚类,聚类任务机器学习模型具体应用于拖拉机制造过程质量评估中的产品质量分布及质量差异判断。

进一步地,机器学习模型库针对分类任务提供的模型包括但不限于支持向量机、随机森林,分类任务机器学习模型具体应用于拖拉机制造过程质量评估中的产品可靠性分类。

进一步地,机器学习模型库针对回归任务提供的模型包括但不限于线性回归算法、k近邻算法,回归任务机器学习模型具体应用于拖拉机制造过程质量评估中的产品寿命预测。

进一步地,机器学习模型库通过随机森林模型估算不同特征的重要性,即估算不同输入的特征对预测结果的影响程度,具体分析制造过程中各个因素对产品可靠性的影响程度,具体为在产品可靠性分类中,输入的数据为各个制造过程的质量数据,输出为产品的可靠性,即分析不同制造过程的各个因素对最终产品可靠性的影响。

e)智能分析方法库:包含基于描述性统计分析方法的数据初步判断与可视化,并为机器学习模型库提供质量数据预处理方法与机器学习模型评估方法;

进一步地,智能分析方法库提供描述性统计分析方法,初步分析制造过程质量数据分布、稳定性、趋势性以及数据间相关性。

进一步地,描述性统计分析方法具体方法包括但不限于众数、中位数、分位数、均值、极值、方差、标准差以及分布直方图、分布散点图、线性拟合图、趋势图。

进一步地,智能分析方法库提供质量数据预处理方法包括但不限于缺失值处理、连续值归一化、连续值标准化、连续值离散化、离散值编码。

进一步地,智能分析方法库提供机器学习模型评估方法包括聚类任务性能评估、回归任务性能评估与分类任务性能评估,聚类任务性能指标为调整兰德系数,回归任务性能指标为均方根误差,分类任务性能评估指标为精确率、召回率与F

f)制造过程质量数据智能分析工作流:用于提供所有制造过程质量数据分析流程,包含质量数据选择与导入流程、质量数据预处理流程、质量数据初步认识与可视化流程、基于机器学习模型库的质量数据分析流程以及机器学习模型性能评估流程。

进一步地,智能分析工作流提供预设的质量数据分析流程,根据具体数据与应用进行修改,预设的质量数据分析流程包括但不限于产品可靠性预测、产品质量分类及质量影响因素分析。

进一步地,智能分析工作流提供建议与警告机制,根据应用目的、数据数量、数据维度与模型特点,提供数据预处理方法与机器学习模型。

进一步地,智能分析工作流提供可视化交互界面,展示图形化智能分析流程,并提供可视化数据以及机器学习模型效果评估结果手段。

基于机器学习的拖拉机整机质量智能分析平台的一个实施例的具体工作流程如图3所示,首先选择待分析的数据,并选择性地进行数据集的划分,之后将数据进行导入;对于导入的数据,可选择数据进行初步的分析,包括众数、中位数、分位数、均值、极值、方差、标准差等统计量以及分布直方图、分布散点图、线性拟合图、趋势图等统计图;在对数据有了初步判断之后,进行数据的预处理,包括缺失值处理、连续值归一化或标准化、连续值离散化、离散值编码等处理手段;对处理后的数据,判断是否有已存在的分析流程与待分析数据的目的相同或相似,若存在可进行模型的重用,并根据需要进行参数的修改;若不存在相似模型,则根据分析目的与数据情况选择对应的模型并设定参数,建立机器学习模型对数据进行分析;之后对机器学习模型的性能进行评价,并可视化模型的效果,从而分析建模的可靠性;最后保存各个流程及设置的参数与保存生成的模型。

- 一种拖拉机制造过程质量数据智能分析处理系统

- 一种工艺过程质量追溯与协同智能分析用平板机