一种基于加权正负余量方差最小化算法的复杂工件光学测量方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于复杂工件加工制造领域,涉及一种点云匹配算法及光学测量技术,具体涉及一种基于加权正负余量方差最小化算法(WPMAVM算法)的复杂工件光学测量方法。

背景技术

在复杂工件加工制造领域,为了保证工件的加工质量,需要对加工完成的工件进行光学测量并与标准CAD模型比对,以判断工件是否满足加工标准。以热端冲压工艺为例,在高温环境下,单次热冲压加工出的批量钢板并不能全部满足加工精度要求,当冲压强度过大时会导致钢板凹陷,而冲压强度过小时会导致钢板凸出,应对冲压完成后的钢板测量,对不满足加工精度的钢板冲压补偿,使其满足加工精度要求,因此热端冲压件存在分布未知的负余量,当冲压效果过差时会出现异常余量(错误的冲压方式使得工件局部区域严重偏离CAD模型标准件)。以复杂叶片为例,叶片通常具有前后缘薄、型面扭曲、易弯曲变形、材料难加工等特点,在前后缘等高曲率区域磨抛时材料去除量大易过磨,而在低曲率区域磨抛时材料去除量小易欠磨,单次叶片加工通常不能保证加工精度,尤其是叶片加工表面余量分布不均时,需要通过叶片表面测量工序获取叶片在当前加工工序完成时叶片的加工表面余量,以此判断叶片加工是否合格,而加工叶片在过磨区域会呈负余量,欠磨区域呈异常余量。上述复杂工件均属于余量分布复杂且未知的工件,传统匹配算法易受负余量和异常余量影响而匹配失真,难以获得工件的真实加工情况。文献“A method for registrationof 3-D shapes”(IEEE Transactions on Pattern Analysis and MachineIntelligence, 14 (1992) 239 - 256.)提出了一种ICP算法用于点云匹配,该算法以点到点的距离平方和作为目标函数,用于上述复杂工件测量时,未考虑余量分布和异常余量的存在,会导致匹配失真。申请号为CN201510226138.8的授权发明专利提出了一种基于距离方差最小的工件点云匹配算法,对余量已知的刚性工件,或余量已知但分布非均匀工件(如叶片凹面余量已知为d

发明内容

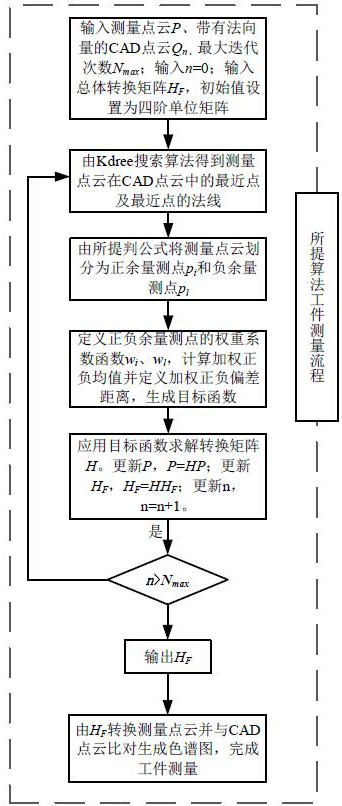

本发明的目的在于提供一种基于加权正负余量方差最小化(Weighted Plus-and-Minus Allowance Variance Minimization,以下简称“WPMAVM”)算法的复杂工件光学测量方法,以解决现有算法在工件存在负余量、异常余量且余量分布复杂未知情况下的匹配失真问题,构造了一种新的加权正负偏差距离,并基于上述距离定义了新的目标函数,同时建立了算法的流程,并最终应用于复杂工件光学测量。

为了解决上述技术问题,本发明采用的技术方案为:

一种基于加权正负余量方差最小化算法的复杂工件光学测量方法,其特征在于,包括如下步骤:

步骤1、由光学扫描仪扫描工件,获取工件的测量点云

步骤2、由Kdtree搜索算法获得测量点云

步骤3、定义正余量测点

步骤4、由步骤3定义的权重系数函数和加权正负均值定义加权正负偏差距离,由定义的加权正负偏差距离生成WPMAVM算法的目标函数;

步骤5、应用目标函数求解转换矩阵,并将转换矩阵应用于测量点云,重复步骤2-步骤5直到步骤1中转换参数满足收敛条件;

步骤6、定义当测量点云存在负余量点云和异常余量点云时的误差评价函数;

步骤7、将转换后的测量点云与标准CAD点云比对并生成色谱图,完成工件测量。

作为优选,步骤1中,初始转换参数包括:最大迭代次数

作为优选,步骤2中,测量点云位于CAD模型上方的划分为正余量测点集合

正余量测点集合

负余量测点集合

作为优选,步骤3中,定义正余量测点和负余量测点的权重系数函数具体步骤如下:

正余量点云权重系数

其中

负余量点云权重

其中

作为优选,步骤3中,计算单步转换后的加权正负均值具体方法如下:

单步转换后的正余量测点

其中

其中

同理单步转换后的负余量测点

其中

其中

作为优选,步骤4中,定义加权正负偏差距离并由定义的加权正负偏差距离生成WPMAVM算法目标函数的具体步骤如下:

当正余量测点

当负余量测点

由上述定义的加权正偏差距离和加权负偏差距离可建立目标函数如下:

作为优选,步骤5中,应用目标函数求解转换矩阵的具体步骤为:

由单步转换的微分旋转

则单步转换的微分运动可表示为:

首先讨论当正余量测点

对上述公式(6)化简可得:

其中

将

其中

当负余量测点

同理将

故WPMAVM算法目标函数可化简为:

由公式(19)对转换矢量ξ求导可得其最小化条件为:

求解线性方程组可得:

经求解,转换矢量ξ的收敛结果为:

其中

由转换矢量ξ可得旋转矢量δ和平移矢量t,故旋转矩阵R和平移矩阵T可由下式求得:

公式(24)中,

作为优选,步骤5中,将转换矩阵应用于测量点云,重复步骤2-步骤5直到步骤1中转换参数满足收敛条件的具体步骤为:

每次采用单步转换矩阵

当迭代次数n满足n>

作为优选,步骤6中,定义当测量点云存在负余量点云和异常余量点云时的误差评价函数具体步骤如下:

当存在异常点云和负余量点云时,匹配的理想结果是除异常点云外,剩余正余量点云和负余量点云均匀分布于CAD模型表面互不失真,因此应削弱异常点云对误差评价的影响,并对正负余量加以区分,定义如下误差评价函数:

作为优选,步骤7中,将转换后的测量点云与标准CAD点云比对并生成色谱图,完成工件测量的具体步骤为:

将转换后的测量点云与CAD模型比对后生成色谱图,通过色谱图可得到工件各区域的余量分布情况,还可以截取部分点云显示型面色谱图,完成工件测量。

与现有的用于复杂工件光学测量的匹配算法作比较,本发明的优势在于:

本发明提出的方法充分考虑了测点的正负性问题,并在目标函数中做了具体区分,充分考虑了传统算法目标函数在存在异常测点时倾向于异常测点平方和最小化而引起的匹配失真问题,在目标函数中添加了权重系数,弱化异常测点对匹配的影响,相比较于传统匹配算法,本发明在复杂工件光学测量过程中具有更高的测量精度,可有效解决传统算法在测量点云存在负余量和异常余量(离群点、离群噪声等)情况下的匹配失真问题,适用于余量分布复杂且未知的工件测量,具有精度高、效率高及测量稳定等优点。

本发明适用于热端冲压、机械加工后的复杂工件测量,对于余量分布规则的工件同样适用,且在余量分布复杂且未知的工件测量中相较于传统算法优势明显。

附图说明

图1测点单步转换示意图。

图2 ICP算法对加工后的叶片匹配倾斜示意图。

图3距离方差最小算法对加工后的叶片匹配倾斜示意图。

图4 WPMAVM算法对加工后的叶片匹配示意图。

图5 WPMAVM算法对加工后的叶片匹配测量图。

图6 三种算法对加工后的叶片匹配测量误差图。

图7 基于WPMAVM算法的复杂工件光学测量流程图。

图8 本发明实施例中工件测量色谱图。

附图标记:1-切平面,2-CAD模型曲面,3-测点,4-均值曲面,5-加权正均值曲面,6-两倍加权正均值曲面,7-加权负均值曲面,8-两倍加权负均值曲面。

具体实施方式

下面结合附图并以加工叶片测量为例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

以下结合附图对本发明的实施过程做相关解释,涉及部分内容而非全部内容。

S1、由光学扫描仪扫描工件,获取工件上测点3的坐标,由所有测点3的坐标组成测量点云

S1.1、步骤S1中,初始转换参数包括:最大迭代次数

S2、由Kdtree搜索算法获得

S2.1、步骤S2中,测量点云位于CAD模型上方的划分为正余量测点集合

正余量测点集合

于负余量测点集合

图1为测点单步转换示意图,测点分为正余量测点

S3、定义正余量测点和负余量测点的权重系数函数,并计算单步转换后的加权正负均值。

S3.1、步骤S3中,定义正余量测点和负余量测点的权重系数函数具体步骤如下:

其中

其中

如图4所示,为WPMAVM算法对加工后的叶片匹配示意图,由于对负余量测点和异常余量测点分别加以区分和限制,在匹配过程中不会因负余量测点和异常余量测点的存在而匹配失真。

S3.2、步骤3中,计算单步转换后的加权正负均值具体方法如下:

单步转换后的正余量测点到切平面加权距离正均值如下:

其中

其中

同理单步转换后的负余量测点

其中

其中

S4、由步骤3定义的权重系数函数和加权正负均值定义加权正负偏差距离,由定义的加权正负偏差距离可生成WPMAVM算法的目标函数。

S4.1、步骤S4中,定义加权正负偏差距离并由定义的加权正负偏差距离生成WPMAVM算法目标函数的具体步骤如下:

当正余量测点

当负余量测点

由上述定义的加权正偏差距离和加权负偏差距离可建立目标函数如下:

S5、应用目标函数求解转换矩阵,并将转换矩阵应用于测量点云和转换参数的更新,重复步骤S2-步骤S5直到步骤S1中转换参数满足收敛条件。

S5.1、步骤5中,应用目标函数求解转换矩阵的具体步骤为:

由单步转换的微分旋转

首先讨论当正余量测点

对上述公式(6)化简可得:

其中

将

其中

当负余量测点

同理将

故WPMAVM算法目标函数可化简为:

由上式对转换矢量ξ求导可得其最小化条件为:

求解线性方程组可得:

经求解,转换矢量ξ的收敛结果为:

其中

由转换矢量ξ得旋转矢量δ和平移矢量t,故旋转矩阵R和平移矩阵T由下式求得:

公式(24)中,

由上述旋转矩阵

S5.2、步骤S5中,将转换矩阵应用于加工叶片测量点云,重复步骤S2-步骤S5直到步骤S1中转换参数满足收敛条件的具体步骤为:

每次采用单步转换矩阵

当迭代次数n满足n>

S6、定义当测量点云存在负余量点云和异常余量点云时的误差评价函数。

S6.1、步骤6中,定义当测量点云存在负余量点云和异常余量点云时的误差评价函数具体步骤如下:

当存在异常点云和负余量点云时,匹配的理想结果是除异常点云外,剩余正余量点云和负余量点云均匀分布于CAD模型表面互不失真,因此应削弱异常点云对误差评价的影响,并对正负余量加以区分,定义如下误差评价函数:

S7、步骤7中,如图8所示,将转换后的测量点云与标准CAD点云比对并生成色谱图,完成工件测量。

S7.1、将转换后的测量点云与标准CAD点云比对并生成色谱图,完成工件测量的具体步骤为:

将转换后的测量点云与CAD模型比对后生成色谱图,通过色谱图可得到工件各区域的余量分布情况,还可以截取部分点云显示型面色谱图,完成工件测量。

加工叶片根部存在未加工的区域,其余量分布是均匀的,可用于验证各算法匹配精度。对未加工区域截取部分测量点云分析误差色谱图,ICP算法出现了严重倾斜,匹配结束后叶片未加工区域的余量分布杂乱不均匀;距离方差最小算法出现了明显倾斜,匹配结束后叶片未加工区域的余量分布不均匀;而所提WPMAVM算法未出现明显倾斜,匹配结束后叶片未加工区域的余量分布均匀。应用公式(26)可计wRMSE误差,如图6为三种算法对加工后的叶片匹配测量误差图;WPMAVM算法的误差最小,距离方差最小算法的误差次之,ICP算法的误差最大,通过色谱图和误差计算的方式验证了所提算法相较于传统算法的优越性。

以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种基于加权正负余量方差最小化算法的复杂工件光学测量方法

- 基于加权正负余量方差最小化算法的工件光学测量方法