一种进气锥内壁加工方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于冲压技术领域,特别涉及一种进气锥内壁加工方法。

背景技术

进气锥内壁是进气锥组件重要组成部分,是典形的深抛物线形拉深成形零件。拉深是将板材通过模具冲压成筒形件或盒形件等形状的成形工序,是一种非稳定的变形过程。板料在拉深成形过程是复杂的弹塑性变形的过程,有着复杂的边界条件,一般具有大位移、大转动、大变形的工艺特点。对于复杂形面的冲压件经常出现起皱和破裂的两种失稳方式,造成零件的报废。

发明内容

本发明的目的是,提供一种进气锥内壁的加工方法。该方法可以有效拉深过程中的起皱和破裂,而获得合格的零件。

为解决上述技术问题,本发明所采用的技术方案是:

一种进气锥内壁加工方法,包括以下步骤:

步骤一:计算进气锥展开图直径D;

步骤二:对进气锥板料进行正拉深;

步骤三:将第一次拉深后的板料放入真空炉进行第一次固溶处理;

步骤四:将第一次固溶处理后的板料进行第一次反拉深,

步骤五:将反拉深后的板料放入真空炉进行第二次固溶处理;

步骤六:将第二次固溶处理后的板料进行第二次反拉深,

步骤七:将第二次反拉深后的板料进行第三次固溶处理;

步骤八:将第三次固溶处理后的板料进行第三次反拉深,

步骤九:将第三次反拉深后的板料进行车工加工得到进气锥。

进一步,所述步骤一中,进气锥展开图为不规则圆;直径D为不规则圆的最大直径。

进一步,所述步骤二中,正拉深直径为d,d=m*D,其中m为材料的极限拉深系数。

进一步,第一次反拉深高度小于第二次反拉深高度小于第三次反拉深高度。

进一步,所述步骤四中,第一次反拉深高度为进气锥高度的50%。

进一步,所述步骤六中,第二次反拉深高度为进气锥高度的80%。

进一步,所述步骤八中,第三次反拉深高度为进气锥高度的100%。

进一步,固溶处理的保温温度为960±10℃,保温时间35±10min,冷却方式为气冷,真空度≤0.133Pa,充气压力大于9.33×10

本发明的技术关键是通过研究抛物线形曲面回转体零件的结构和受力分析,结合有限元分析软件PAM-STAMP,分析零件成形特点,以及零件拉裂、起皱等成形缺陷出现的位置、形式,对进气锥内壁拉深工艺参数优化,采用多次反拉深并在拉深过程增加固溶处理。通过上述工艺调整优化,有效解决了进气锥内壁拉深过程中的起皱和破裂而导致零件报废的问题,零件合格率可达到90%以上。

本发明的技术效果:本发明整流器真空钎焊焊接装配工装能够控制真空钎焊的焊接变形,提升零件的合格率

附图说明

图1为第一次拉深后的板料示意图;

图2为第一次反拉深后的板料示意图;

图3为第二次反拉深后的板料示意图;

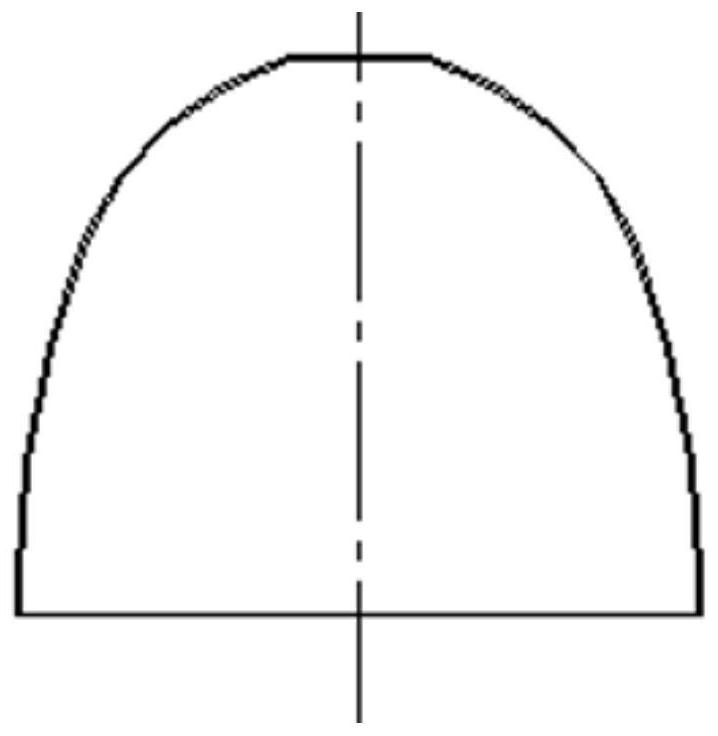

图4为第三次反拉深后的板料示意图。

具体实施方式

下面结合附图和具体实施方式来对本发明的技术方案作进一步的阐述。

一种加工进气锥内壁的方法包括以下步骤:

1.通过PAM-STAMP2G中的PAM-INVERSE反算模块对进气锥进行坯料计算,计算展开料的直径;

2.根据材料的极限拉深系数,和1中计算的展开料的直径,利用公式m=d/D(m—拉深系数;d—拉深直径;D—毛坯直径)计算出进气锥正拉深的拉深直径;

3.根据步骤2中计算拉深直径对板料进行正拉深,对进气锥进行预成形;拉深模具需要设置压边装置;压边装置用于在拉深过程中施加压边力,保证板料拉深过程中无褶皱等加工缺陷;正拉深后的板料如图1所示;

4.对进行完步骤3拉深的板料进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,板料间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×10

5.将固溶后的板料按与步骤3相反的拉深方向进行第一次反拉深,第一次反拉深高度为进气锥最终高度要求的50%;第一次反拉深后的板料如图2所示;

6.对进行完步骤5第一次反拉深的板料进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,板料间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×104Pa;消除拉深过程中产生的加工应力,提高材料力学性能,防止拉裂。

7.将固溶后的板料按与步骤5相同的拉深方向进行第二次反拉深,第二次反拉深高度为进气锥最终高度要求的80%;第二次反拉深后的板料如图3所示;

8.对进行完步骤7第二次反拉深的板料进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,板料间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×104Pa;消除拉深过程中产生的加工应力,提高材料力学性能,防止拉裂。

9.将固溶后的板料按与步骤7相同的拉深方向进行第三次反拉深,第三次反拉深高度为进气锥最终高度要求的100%;为避免拉深高度超出拉深极限导致板料拉裂,加工过程分为三次反拉深,逐次增加拉深高度,以获得最终成形尺寸;第三次反拉深后的板料如图4所示;

10.对第三次拉深后的零件进行车工加工。

实施例

某形机进气锥内壁采用厚度为0.5mm的GH4169,相对高度h/d=139.5/155=0.9>0.6,属于深抛物线形零件。拉深过程后不允许起皱和破裂。

1.通过PAM-STAMP2G中的PAM-INVERSE反算模块对待加工零件展开,计算展开料的直径为310mm;

2.根据材料的极限拉深系数m=0.8,和1中计算的展开料的直径,利用公式m=d/D(m—拉深系数;d—拉深直径;D—毛坯直径)计算出正拉深的拉深直径为294mm;

3.根据2中计算拉深直径对板料进行正拉深,正拉深模具需要设置压边装置;

4.对进行完步骤3拉深的零件进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,零件间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×10

5.将固溶后的零件按与步骤3相反的拉深方向进行反拉深,反拉深高度为零件最终高度要求的50%为75mm;

6.对进行完步骤5反拉深的零件进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,零件间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×104Pa;

7.将固溶后的零件按与步骤5相同的拉深方向进行第二次反拉深,第二次反拉深高度为零件最终高度要求的80%为120mm;

8.对进行完步骤7第二次拉深的零件进行固溶处理。设备为真空炉,装炉方式为平放入炉,装炉量为一层,零件间不得接触,保温温度为(960±10)℃,保温时间为(35±10)min,冷却方式为气冷,真空度≤0.133Pa,充气压力≥9.33×104Pa;

9.将固溶后的零件按与步骤7相同的拉深方向进行第三次反拉深,拉深高度为零件最终高度要求100%;

10.对第三次拉深后的零件进行车工加工。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种进气锥内壁加工方法

- 一种进气端锥的加工方法