磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于磷酸法活性炭技术领域,具体涉及一种磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺。

背景技术

磷酸法活性炭即指利用磷酸法制备得到的活性炭,制备过程中先使用一定浓度的磷酸溶液对活性炭原料进行浸泡,然后再进行高温活化,活化后洗去活性炭中的磷酸,烘干后即得磷酸法活性炭。磷酸法活性炭制备过程中漂洗步骤极为关键,漂洗能够充分洗涤活性炭中的磷酸,避免磷酸残留,导致干燥后仍有少量酸性杂质残留在活性炭的孔隙中,从而影响活性炭的吸附能力。现有的磷酸法活性炭生产流程中对活化料孔隙中的磷酸回收一般采取回收桶或者板框压滤机,这两种回收方式往往在回收完的活性炭孔隙中残磷量在3%以上,且脱水效率不高,无法连续造作,致使现有技术中普遍存在多台设备配合后仍然无法达到良好酸回收、洗涤和脱水的效果。

发明内容

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种能够保证磷酸法活性炭成品良好品质的能够对磷酸法活性炭进行酸回收、漂洗、脱水三位一体自动化工艺。

为了解决上述技术问题,本发明采用的技术方案为:磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,包括以下步骤:

步骤1、对炭浆进行脱水处理,收集磷酸;

步骤2、加入第一次进水,进行脱水处理,收集第一次出水;

步骤3、加入第二次进水,进行脱水处理,收集第二次出水,所述第二次出水作为下一次漂洗的第一次进水使用;

步骤4、加入第三次进水,进行脱水处理,收集第三次出水,所述第三次出水作为下一次漂洗的第二次进水使用;

步骤5、加入第四次进水,进行脱水处理,收集第四次出水,所述第四次出水作为下一次漂洗的第三次进水使用;

步骤6、加入第五次进水,进行脱水处理,收集第五次出水,所述第五次出水作为下一次漂洗的第四次进水使用;

步骤7、加入第六次进水,进行脱水处理,收集第六次出水,所述第六次出水作为下一次漂洗的第五次进水使用;

步骤8、加入第七次进水,进行脱水处理,收集第七次出水,所述第七次出水作为下一次漂洗的第六次进水使用;

所述第一次进水为25-35°Bé的磷酸,所述第二次进水为18-25°Bé的磷酸,所述第三次进水为12-18°Bé的磷酸,所述第四次进水为5-12°Bé的磷酸,所述第五次进水为2-5°Bé的磷酸,所述第六次进水为0-1°Bé的磷酸,所述第七次进水为不含氯的清水。

其中,所述脱水处理在离心机内进行;

所述离心机包括外桶、离心桶、第一转动机构、进料机构、布料机构和刮料机构;

所述离心桶设置于外桶内,所述离心桶与第一转动机构连接,所述第一转动机构驱动离心桶绕其中心轴旋转;

所述离心桶的侧壁上设有多个出水孔,所述离心桶的底部设有出料口,所述外桶的底部设有出水口;

所述进料机构内部中空且上下均开口,所述进料机构的底部伸入离心桶内设置;

所述布料机构包括第二转动机构和搅拌桨,所述第二转动机构驱动搅拌桨旋转,所述搅拌桨设置于进料机构的下方。

本发明的有益效果在于:本发明提供的磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,通过控制每次进水中磷酸的浓度,配合脱水工艺,有效起到对活化后的活性炭(炭浆)进行漂洗和脱水的作用,同时可有效回收磷酸,回收的高浓度磷酸可再次浓缩后用于下一次制备活性炭(炭浆),回收的低浓度磷酸则可持续用于对下一次炭浆的漂洗,制备得到的活性炭磷酸漂洗彻底,灰分低,品质优良,该工艺达到了磷酸漂洗水的循环利用,减少了对漂洗水进行后处理所需的大量成本投入,真正形成了绿色可循环的生产模式,且该工艺可结合自动化设备进行控制、使用,便于管理运行。

附图说明

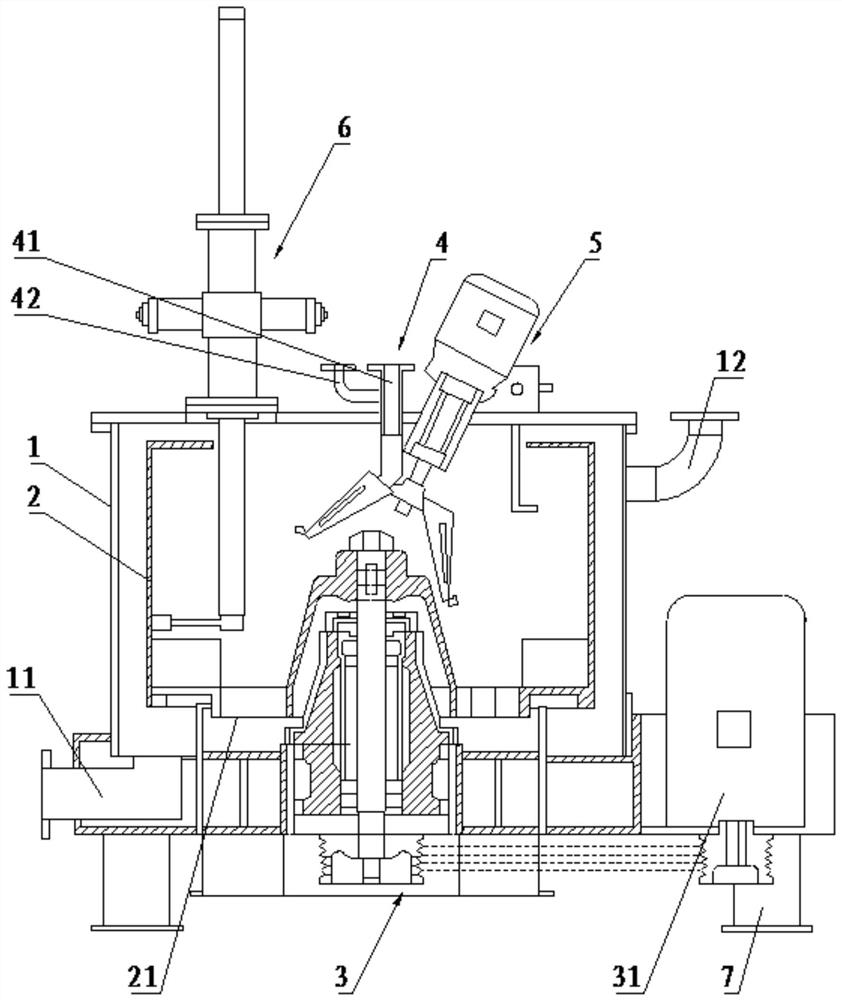

图1所示为本发明具体实施方式的离心机的结构示意图;

图2所示为本发明具体实施方式的离心机的刮料机构的结构示意图;

图3所示为本发明具体实施方式的离心机的布料机构的结构示意图;

标号说明:1、外桶;11、出水口;12、排风口;

2、离心桶;21、出料口;

3、第一转动机构;31、第一电机;

4、进料机构;41、进料管;42、进水管;

5、布料机构;51、第二电机;52、转轴;53、搅拌桨;

6、刮料机构;61、刮刀;62、连接杆;63、支架;64、固定螺栓;

7、减震器。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1-3所示,本发明的磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,包括以下步骤:

步骤1、对炭浆进行脱水处理,收集磷酸;

步骤2、加入第一次进水,进行脱水处理,收集第一次出水;第一次出水中含磷量高,收集后用于与步骤1所得磷酸一同用于制备下一批的炭浆;

步骤3、加入第二次进水,进行脱水处理,收集第二次出水,所述第二次出水作为下一次漂洗的第一次进水使用;

步骤4、加入第三次进水,进行脱水处理,收集第三次出水,所述第三次出水作为下一次漂洗的第二次进水使用;

步骤5、加入第四次进水,进行脱水处理,收集第四次出水,所述第四次出水作为下一次漂洗的第三次进水使用;

步骤6、加入第五次进水,进行脱水处理,收集第五次出水,所述第五次出水作为下一次漂洗的第四次进水使用;

步骤7、加入第六次进水,进行脱水处理,收集第六次出水,所述第六次出水作为下一次漂洗的第五次进水使用;

步骤8、加入第七次进水,进行脱水处理,收集第七次出水,所述第七次出水作为下一次漂洗的第六次进水使用;

所述第一次进水为25-35°Bé的磷酸,所述第二次进水为18-25°Bé的磷酸,所述第三次进水为12-18°Bé的磷酸,所述第四次进水为5-12°Bé的磷酸,所述第五次进水为2-5°Bé的磷酸,所述第六次进水为0-1°Bé的磷酸,所述第七次进水为不含氯的清水。

从上述描述可知,本发明的有益效果在于:本发明提供的磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,在同一个装置内即可完成活性炭的漂洗和脱水,同时能够有效收集和利用回水,通过控制每次进水中磷酸的浓度,配合脱水工艺,有效起到对活化后的活性炭(炭浆)进行漂洗和脱水,同时将有效回收磷酸,回收的高浓度磷酸可再次浓缩后用于浸泡活性炭制成新的炭浆,回收的低浓度磷酸则可持续用于对下一次炭浆进行漂洗;相较于回收桶或者板框压滤机制备得到的活性炭,制备得到的活性炭磷酸漂洗彻底,灰分低,品质优良,且所用设备占地面积更小;该工艺达到了磷酸漂洗水的循环利用,减少了对漂洗水进行后处理所需的大量药剂、设备、场地和人工成本的投入,真正形成了绿色可循环的生产模式,且该工艺可结合自动化设备进行控制,便于管理运行。

进一步的,所述脱水处理的时间为5-10min。

进一步的,所述脱水处理在离心机内进行;

所述离心机包括外桶1、离心桶2、第一转动机构3、进料机构4、布料机构5和刮料机构6;

所述离心桶2设置于外桶1内,所述离心桶2与第一转动机构3连接,所述第一转动机构3驱动离心桶2绕其中心轴旋转;

所述离心桶2的侧壁上设有多个出水孔,所述离心桶2的底部设有出料口21,所述外桶1的底部设有出水口11;

所述进料机构4内部中空且上下均开口,所述进料机构4的底部伸入离心桶2内设置;

所述布料机构5包括第二转动机构和搅拌桨53,所述第二转动机构驱动搅拌桨53旋转,所述搅拌桨53设置于进料机构4的下方。

所述离心机的工作过程为:打开第一转动机构3和第二转动机构,第一转动机构3带动离心桶2转动,第二转动机构驱动搅拌桨53转动;

将炭浆从进料机构4注入离心桶2内,进入离心桶2的炭浆受到下方旋转中的搅拌桨53的搅动向离心桶2内分散,达到均匀布料的效果,由于离心桶2的不断转动,炭浆在离心力的作用下完成脱水,脱除的水分从离心孔进入到外桶1中,再从外桶1的出水口11被排出并收集,脱除的水分活性炭收到离心力的作用附在离心桶2的内壁上;

然后将第一次进水到第七次进水逐次从进料机构4中注入到离心桶2中,每次进水受到下方旋转中的搅拌桨53的搅动,以及离心桶2离心力的影响,向离心桶2内壁分散,与离心桶2内壁上的活性炭接触,完成对活性炭的漂洗;漂洗后的水从离心桶2的出水孔进入到外桶1中,再从外桶1的出水口11被排出并收集;第七次进水进入并完成脱水后,打开出料口21收集漂洗并脱水后的活性炭。

从上述描述可知,上述结构的离心机可同时完成酸回收、活性炭漂洗和脱水的工序,便于进行持续、多次的加料,整机占地面积小,各个环节的开闭可与PLC控制系统联合使用。

进一步的,所述离心桶的内壁上设有滤网。

从上述描述可知,由于离心桶侧壁上出水孔尺寸是固定的,但活性炭原料粒径会变化,对于利用粒径小于出水孔尺寸的原料制成的炭浆,进一步设置滤网进行阻挡,可有效避免离心过程中活性炭的流失。

进一步的,所述离心桶2和外桶1同轴设置。

进一步的,所述进料机构4包括进料管41和进水管42,所述进料管41和进水管42的顶端均设置于外桶1的外侧,所述进料管41和进水管42的底端均朝向搅拌桨53设置。

进一步的,所述进水管42的底端与进料管41的中部连通。

从上述描述可知,通过设置进料管和进水管可分别连接管路进行电控,且根据进料的不同,进料管和进水管可设置为不同的尺寸;进水管的底端与进料管的中部连通后,可与进料管共用一个出料端,保证无论是进水还是炭浆,均能与布料机构充分接触。

进一步的,所述第二转动机构包括第二电机51和与第二电机51连接的转轴52,所述转轴52的游离端设有搅拌桨53。

进一步的,所述搅拌桨53的数量为1-4个。

从上述描述可知,搅拌桨的数量可是单个也可以是多个,但过多的搅拌桨并不会获得更优的布料效果,一般1-4个即可,优选的,搅拌桨在转轴上均匀分布。

进一步的,所述离心机还包括刮料机构6,所述刮料机构6包括刮刀61、连接杆62和支架63;所述刮刀61的一端与离心桶2的内壁接触,另一端与连接杆62的底部固定连接,所述支架63与外桶1的顶部固定连接,所述连接杆62贯穿支架63设置,所述支架63上设有固定螺栓64,即所述支架63上设有螺孔和固定螺栓64,所述固定螺栓64可贯穿螺孔与支架63内通过的连接杆62接触。

从上述描述可知,离心桶在转动过程中内侧壁与刮刀接触,由于刮刀与离心桶的内壁接触,离心桶转动过程中刮刀可将粘在离心桶内壁上的活性炭刮下,控制刮刀的位置,进而将全部粘在离心桶内壁上的活性炭刮下,打开出料口即可收集漂洗并脱水后的活性炭;固定螺栓可穿过支架与连接杆接触,进而将连接杆与支架牢固的固定,避免连接杆移位。

进一步的,所述外桶1的顶端设有翻盖人孔和透明视窗。

进一步的,所述外桶1的侧壁上设有排风口12。

从上述描述可知,设置透明视窗便于作业人员观察离心机内的工作情况,设置翻盖人孔便于作业人员进入离心机内进行检修,设置排风口有助于离心机内空气流通,保持气压平衡。

进一步的,所述离心机设置于基座上,所述基座上设有减震器7。

进一步的,所述第一转动机构3包括第一电机31、主轴和固定架,所述主轴设置于固定架内,所述固定架的外部与离心桶2固定连接,所述第一电机31通过同步带电动主轴转动进而带动固定架和离心桶2转动。

进一步的,磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,包括以下步骤:

步骤1、将炭浆加入离心机内进行脱水处理,收集磷酸至第一储存罐;

步骤2、向离心机内加入第一次进水,进行脱水处理,收集第一次出水至第一储存罐;

步骤3、向离心机内加入第二次进水,进行脱水处理,收集第二次出水至第二储存罐,所述第二次出水作为下一次漂洗的第一次进水使用;

步骤4、向离心机内加入第三次进水,进行脱水处理,收集第三次出水至第三储存罐,所述第三次出水作为下一次漂洗的第二次进水使用;

步骤5、向离心机内加入第四次进水,进行脱水处理,收集第四次出水至第四储存罐,所述第四次出水作为下一次漂洗的第三次进水使用;

步骤6、向离心机内加入第五次进水,进行脱水处理,收集第五次出水至第五储存罐,所述第五次出水作为下一次漂洗的第四次进水使用;

步骤7、向离心机内加入第六次进水,进行脱水处理,收集第六次出水至第六储存罐,所述第六次出水作为下一次漂洗的第五次进水使用;

步骤8、向离心机内加入第七次进水,进行脱水处理,收集第七次出水至第七储存罐,所述第七次出水作为下一次漂洗的第六次进水使用。

从上述描述可知,每次收集的出水根据浓度不同,可直接或经调整后用于下一次的漂洗,实现了真正意义上的酸回收和回用,减少了处理这部分漂洗水投入的时间、人力和物力成本,符合绿色环保的生产理念,

实施例1:

请参照图1至图3所示,磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,包括以下步骤:

步骤1、将炭浆加入离心机内进行脱水处理,收集磷酸至第一储存罐内;

步骤2、向离心机内加入320L第一次进水(28°Bé的磷酸),进行脱水处理5min,收集第一次出水至第一储存罐内;第一储存罐内的含磷酸水用于制备下一批的炭浆;

步骤3、向离心机内加入320L第二次进水(18°Bé的磷酸),进行脱水处理12min,收集第二次出水至第二储存罐内,所述第二次出水作为下一次漂洗的第一次进水使用;

步骤4、向离心机内加入320L第三次进水(12°Bé的磷酸),进行脱水处理12min,收集第三次出水至第三储存罐内,所述第三次出水作为下一次漂洗的第二次进水使用;

步骤5、向离心机内加入320L第四次进水(5°Bé的磷酸),进行脱水处理12min,收集第四次出水至第四储存罐内,所述第四次出水作为下一次漂洗的第三次进水使用;

步骤6、向离心机内加入320L第五次进水(2°Bé的磷酸),进行脱水处理12min,收集第五次出水至第五储存罐内,所述第五次出水作为下一次漂洗的第四次进水使用;

步骤7、向离心机内加入320L第六次进水(0.2°Bé的磷酸),进行脱水处理10min,收集第六次出水至第六储存罐内,所述第六次出水作为下一次漂洗的第五次进水使用;

步骤8、向离心机内加入320L第七次进水(不含氯的清水,即自来水除氯),进行脱水处理10min,收集第七次出水至第七储存罐内,所述第七次出水作为下一次漂洗的第六次进水使用;

步骤9、关闭离心机,收集经过漂洗和脱水后的炭桨,即得到活性炭,根据不同用途,所得活性炭可直接包装,也可调节水分含量后再进行包装。

所述离心机包括外桶1、离心桶2、第一转动机构3、进料机构4、布料机构5和刮料机构6;

所述离心桶2设置于外桶1内,所述离心桶2和外桶1同轴设置,所述离心桶2与第一转动机构3连接,所述第一转动机构3驱动离心桶2绕其中心轴旋转;

所述离心桶2的侧壁上设有多个出水孔,所述离心桶2的底部设有出料口21,所述外桶1的底部设有出水口11;

所述进料机构4包括进料管41和进水管42,所述进料管41和进水管42均贯穿外桶1的顶部伸入离心桶2内设置;所述进料管41和进水管42的顶端均设置于外桶1的外侧,所述进水管42的底端与进料管41的中部连通;

所述布料机构5包括第二转动机构和搅拌桨53,所述第二转动机构驱动搅拌桨53旋转,所述搅拌桨53设置于进料管41和进水管42的下方;

所述刮料机构6包括刮刀61、连接杆62和刮刀61支架63,所述刮刀61的一端与离心桶2的内壁接触,另一端与连接杆62的底部固定连接,所述刮刀61支架63与外桶1的顶部固定连接,所述连接杆62贯穿刮刀61支架63设置,所述刮刀61支架63上设有固定螺栓64;

所述第二转动机构包括第二电机51和与第二电机51连接的转轴52,所述转轴52的游离端设有2个搅拌桨53。

实施例2:

实施例2与实施例1的区别仅在于,所述第一次进水至第六次进水的磷酸浓度不同,实施例2的第一次进水至第六次进水分别为实施例1的第二次出水至第七次出水;

实施例2的第一次进水至第六次进水分别为:32°Bé的磷酸、20°Bé的磷酸、14°Bé的磷酸、9°Bé磷酸、4°Bé磷酸、0.5°Bé磷酸。

实施例3:

实施例3与实施例1的区别仅在于,所述第一次进水至第六次进水的磷酸浓度不同,实施例3的第一次进水至第六次进水分别为实施例2的第二次出水至第七次出水,第一储存罐内的高浓度磷酸水用于制备下一批的炭浆。也可用于调节第二次出水至第六次出水的浓度在要求范围内;

实施例3的第一次进水至第七次进水分别为:35°Bé的磷酸、25°Bé的磷酸、18°Bé的磷酸、12°Bé的磷酸、5°Bé的磷酸、1°Bé的磷酸。

实施例4:

实施例4的离心机的结构与实施例1不同,实施例4的离心机的外桶1的顶端设有翻盖人孔和透明视窗,外桶1的侧壁上设有排风口12。

实施例5:

实施例5的离心机的结构与实施例1不同,实施例5的离心机的转轴52的游离端设有3个搅拌桨53,两两搅拌桨53之间的角度均为120°。

实验例:

将同一批经磷酸浸泡后并经过活化炭化后的炭浆分别采用板框压滤机和本发明实施例1的工艺进行漂洗和脱水,分别得到样品1(板框压滤机)和样品2(实施例1),将样品1和样品2分别至于150℃的条件下烘干至水分含量10%,冷却后分别对样品1和样品2的质量进行检测,检测方法依照标准GB/T12496-1999,样品1和样品2经检测均为合格产品;其中,测试结果相似的指标不特殊进行记录,仅对结果有明显差异的结果进行记录,检测结果见表1所示。

表1

其中,使用板框压滤机对炭浆进行漂洗和脱水3h,得到1.2t的活性炭,采用实施例1的工艺对炭浆进行漂洗和脱水3h,得到2t的活性炭。可以看出,本发明提供的工艺相较于传统板框压滤机工艺,具有更高的生产效率,且所得产品品质更优。

综上所述,本发明提供的磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺,在同一个离心机内即可完成酸回收、活性炭的漂洗和脱水的工序,同时能够有效收集和利用回水,通过控制每次进水中磷酸的浓度,配合脱水工艺,有效对活化后的活性炭(炭浆)进行了漂洗和脱水;回收的高浓度磷酸可直接或再次浓缩后用于浸泡木屑制备炭桨,回收的低浓度磷酸则可持续用于对下一次炭浆的漂洗;相较于回收桶或者板框压滤机制备得到的活性炭,制备得到的活性炭磷酸漂洗彻底,灰分低,品质优良,且所用设备占地面积更小;该工艺达到了磷酸漂洗水的循环利用,减少了对漂洗水进行后处理所需的大量成本投入,真正形成了绿色可循环的生产模式,且本发明提供的离心机便于加料,整机占地面积小,各个环节(结构)的控制可与PLC控制系统联合使用,便于形成自动化管理和运行的体系。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 磷酸法活性炭酸回收、漂洗、脱水三位一体自动化工艺

- 磷酸法活性炭酸回收、漂洗、脱水三位一体自动化装置