一种耦合聚波面形的能量阻隔增效装置

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于油气开采装置研发领域,特别涉及一种耦合聚波面形的能量阻隔增效装置。

背景技术

我国非常规油气类型多,资源潜力大,发展前景好,近年的勘探和开发取得了突破性进展。中国石油目前已探明致密油/页岩油地质储量7.37×10

在非常规油气开发中,主要包括水力压裂技术、无水压裂技术、基于高压脉冲的频谱共振改善技术、金属丝电爆技术及超声波增透技术。其中,水力压裂技术较为成熟,但对水资源的消耗、污染及需求限制其进一步发展;无水压裂技术已具备一定生产基础,但化学原料的使用对环境及地下水存在污染隐患;超声波增透技术目前处于实验室理论层面,未开展实地工作;基于高压脉冲频谱共振改善技术和金属丝电爆技术目前已具备工作基础,且二者改善储层方式绿色、高效,具有一定发展潜力。

频谱共振技术和金属丝电爆技术分别通过液电效应与金属丝爆炸两种形式产生冲击波,进而促进非常规储层孔隙发育,最终提高油气开采效率。该生产技术具有高频放电特性,但单次放电释放能量低于药物爆炸,同时在能量转换过程中大部分势能及冲击波发散,无法直接作用于目标储层,故高频放电优势无法得到显现。本发明能量阻隔增效装置可以可有效隔离改造目标储层中能量同外界区域的传播,减少不必要的能量损耗。

在上述两种非常规储层改善作业过程中,需要利用高压的强脉冲对目标储层进行长时间连续作用,因此对阻隔部分与聚波面材料强度要求极高。本发明隔离板选为碳纤维与高碳钢共组合的形式,塑性密封腔为高碳耐磨橡胶,最大程度保障防止能量发散的同时,提高稳定性;聚波面精度要求较高,因此在保证材料硬度的同时还应具有耐腐蚀性,故选用306不锈钢作为基材。

在井下施工作业时,设备多处在700-2000米深处,故围压较高。本发明提出一种耦合聚波面形的能量阻隔增效装置,其控制部分采用高扭矩伺服电机与压力泵耦合的方式为塑性密封圈注油,保障塑性密封圈腔体内压。同时为了防止井下高压脉冲对控制器产生干扰与击穿,用绝缘胶将控制器主板塑封,保障装置运行稳定性。

本发明涉及一种耦合聚波面形的能量阻隔增效装置,防止能量发散的同时,通过聚波面提高应力波水平向矢量分量。因此,该发明提高基于高压脉冲频谱共振和金属丝电爆改善非常规储层技术能效比的同时,增大单次作用于目标储层能量,有效提升非常规储层改善装置工作效率。

发明内容

本发明的技术解决问题是:针对现有技术的不足,提出一种耦合聚波面形的能量阻隔增效装置。通过隔离板及塑性密封圈防止气体膨胀势能传播到外部自由水域的同时,提高气泡脉动损伤效果;利用聚波面将出射角较大的发散性冲击应力波转变成水平应力波。该装置有效提高单次作用于目标储层的能量值,提升储层改善工作效率。

本发明采用的技术方案是:

一种耦合聚波面形的能量阻隔增效装置,包括:金属壳体、阻隔部分、聚波面、控制部分、能量转换器、储油胶囊;其中,

所述阻隔部分包括上隔离板、下隔离板、上部塑性密封腔和下部塑性密封腔;

所述控制部分包括控制器、伺服电机和压力泵;

所述储油胶囊通过输油管与压力泵相连,压力泵通过输油管与塑性密封腔相连,通过压力泵实现液压油位置在储油胶囊与塑性密封腔内的转换;

所述控制器通过信号线与伺服电机连接,通过控制伺服电机的步长达到调整塑性密封腔内压的目的,实现塑性密封腔与井壁接触和分离效果;

所述聚波面包括上部反射面、下部反射面;

所述聚波面通过丝接的方式与隔离板相连,且聚波面中心位置等同于电极中心点;

所述上部塑性密封腔与下部塑性密封腔通过金属壳体内部输油管连接。

优选的,所述隔离板为碳纤维与高碳钢相结合的结构。

优选的,所述塑性密封腔材料为高弹耐磨橡胶。

优选的,所述聚波面为306L不锈钢材质。

优选的,所述控制器由绝缘胶塑封、具备智能调控塑性密封腔内压功能。

优选的,所述伺服电机为高扭矩电机。

优选的,所述液压油为具有耐高温的L-HM系列。

优选的,所述金属壳体材料为钛钢合金。

与现有技术相比,本发明的有益效果是:

本发明所采用隔离板为碳纤维与高碳钢耦合结构,具有高硬度、承压性强等能力,有效阻断气体膨胀势能同隔离板外部自由水域的传播路径;聚波面形采用306L不锈钢,保障耐腐蚀性的同时兼具强度,提高应力波的反射系数;塑性密封腔采用高弹耐磨橡胶,实现密封性的同时提升装置使用寿命。

本发明提供的耦合聚波面形的能量阻隔增效装置,能有效克服单次释放能量较低无法有效促进油气储层裂隙发育的问题,有效防止势能发散的同时增大应力波水平向矢量分量,减少不必要的能量损耗,大幅促进储层裂缝发育,提高渗透率,达到页岩油气稳产、增产的目的。

附图说明

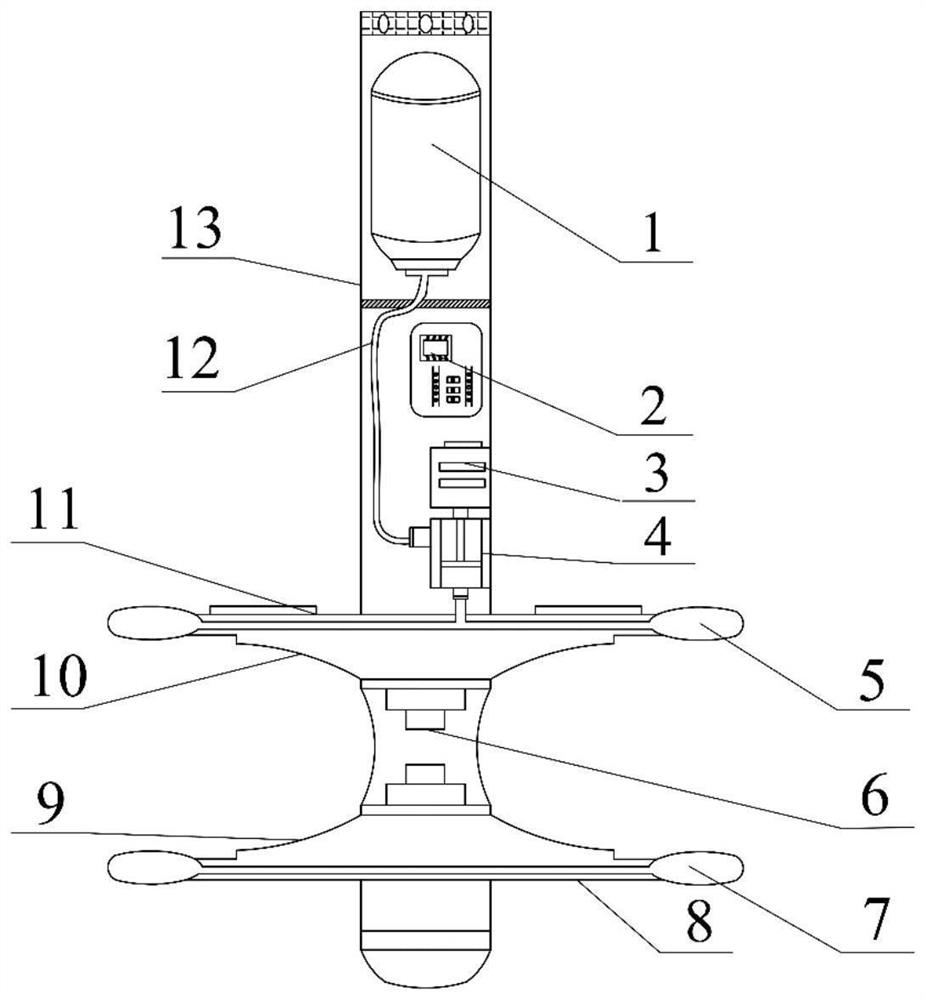

图1为本发明的一种耦合聚波面形的能量阻隔增效装置结构示意图;

图2为聚波面工作原理示意图;

图中:1-储油胶囊;2-控制器;3-伺服电机;4-压力泵;5-上部塑性密封腔;6-能量转换器;7-下部塑性密封腔;8-下隔离板;9-下部聚波面;10-上部聚波面;11-上隔离板;12-输油管;13-金属壳体;14-井壁套管。

具体实施方式

下面结合附图及实施例对本发明进一步说明。

实施例1

如图1所示,一种耦合聚波面形的能量阻隔增效装置,包括:金属壳体13、阻隔部分、聚波面、控制部分、能量转换器6、储油胶囊1;其中,

所述阻隔部分包括上隔离板11、下隔离板8、上部塑性密封腔5和下部塑性密封腔7;

所述控制部分包括控制器2、伺服电机3和压力泵4;

所述储油胶囊1通过输油管12与压力泵4相连,压力泵4通过输油管12与塑性密封腔相连,通过压力泵4实现液压油位置在储油胶囊1与塑性密封腔内的转换;

所述控制器2通过信号线与伺服电机3连接,通过控制伺服电机3的步长达到调整塑性密封腔内压的目的,实现塑性密封腔同井壁套管14接触与分离;

所述聚波面包括上部反射面5、下部反射面9;

所述聚波面通过丝接的方式与隔离板相连,且聚波面中心位置等同于能量转换器6中心点。

优选的,所述上隔离板11与下隔离板8为碳纤维与高碳钢相结合的结构。

优选的,所述上部塑性密封腔5与下部塑性密封腔7材料为高弹耐磨橡胶。

优选的,所述上部聚波面10与下部聚波面9为306L不锈钢材质。

优选的,所述控制器2由绝缘胶塑封、具备智能调控塑性密封腔内压功能。

优选的,所述伺服电机3为高扭矩电机。

优选的,所述液压油为具有耐高温的L-HM系列。

优选的,所述金属壳体13材料为钛钢合金。

储层改善装置下放至目标深度,控制器2发出电信号至伺服电机3;伺服电机3通过步长指令协同压力泵4工作,将储油胶囊1内的液压油通过输油管12传至上部塑性密封腔5与下部塑性密封腔7;上部塑性密封腔5与下部塑性密封腔6体积随着腔内液压油质量的增加单调递增,达到塑性密封腔外表面与井壁套管14挤压状态,实现密封效果;当塑性密封腔内压力达到一定值时,伺服电机3停止工作。

能量转换器6释放能量后,粒子通道因高温而形成气泡的同时产生冲击波,在之后短暂时间内,气体势能发生变化的同时伴随着冲击波传递现象。气体膨胀过程中气泡表面挤压周围水域,增大水压;由于上隔离板11与下隔离板8的存在使得局部水压无法传递至隔离板外表面自由水域,因此阻隔装置内部压力增大且通过射孔作用于目标储层,同时形成气泡脉动效果。由于能量转换器6特性,能量转换发生状态为点状态,故冲击波周向传播;其部分发散性冲击波到达上部聚波面或10下部聚波面9时,被转换成水平向应力波并作用于目标储层,提高单次释放能量有效分量。

实施例2

本实施例与实施例1结构基本相同,不同之处在于,当本次目标储层改造结束需调整目标区域时,控制器2发出电信号至伺服电机3;伺服电机3通过步长指令协同压力泵5工作,将上部塑性密封腔5与下部塑性密封腔7内液压油过输油管12传至储油胶囊1;上部塑性密封腔5与下部塑性密封腔7内液压油质量的减少,达到塑性密封腔外表面与井壁套管14分离;当储油胶囊1内压力达到一定值时,伺服电机3停止工作;调节整体装置位置。

实施例3

本实施例与实施例1结构基本相同,不同之处在于,部分冲击波出射角度角度较小无法到达上部聚波面10或下部聚波面9时,直接透过射孔或井壁套筒14作用于目标储层。

上述实施例仅为本发明的常规实施例,并非对本发明作形式上的限制,故未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种耦合聚波面形的能量阻隔增效装置

- 一种耦合聚波面形的能量阻隔增效装置