一种具有贴膜线路的光电玻璃及生产工艺

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于光电玻璃生产技术领域,特别涉及一种具有贴膜线路的光电玻璃及生产工艺。

背景技术

随着市场经济的快速发展,市场宣传平台不断升级改造,人们对消费概念不断的提升,品味也逐渐上升,由传统的黑色显示屏转向透明显示屏,从过去的黑色显示屏能耗大、体型笨重、安全性不稳定与其低端的显示效果转向现在透明显示屏的节能环保、轻巧玲珑、高稳定性、高端新颖的显示画面进行了快速的转变。继传统黑色显示屏能耗大、体型笨重、安全性不稳定、低端显示效果转向较为高端的透明显示屏之后,透明显示屏的许多缺点也逐步的爆发出来,比如格栅透明屏呆板笨拙结构固定不能与玻璃形成结构融合占地空间大,安装方式复杂等;比如玻璃透明屏无法维修、体型笨重、生产工艺复杂、显示效果差、大量浪费资源等;比如贴膜透明屏拼装精度差、粘贴在玻璃后受热淤积大量气泡而严重影响显示效果、安装维修极大浪费成本等,目前光电玻璃慢慢的取代了显示屏的地位,光电玻璃,就是光能、电能和玻璃的有机结合体。光电玻璃作为一种,广泛适用于展示应用等方面。

然而,光电玻璃在生产的过程中,又以下多个缺点:

(1)由于电路凸出来,在压制的过程中容易导致电路损坏,影响成品率;

(2)现有的光电玻璃内部的电路板较厚,透光性较差,导致光电玻璃在生产过程中不仅加工较为复杂,而且成品后,透明度较低,影响视觉效果;

(3)光电玻璃生产过程中玻璃较为沉重,现有的设备不足以支撑加大的贴合工作,导致做出的光电玻璃尺寸较小,限制了产品的应用范围;

(4)现有的光电玻璃中灯珠的间距较大,画面成像差,并且离供电输端越远,后方的灯珠亮度会逐渐减弱,亮度不一致,影响视觉效果。

因此,发明一种具有贴膜线路的光电玻璃及生产工艺来解决上述问题很有必要。

发明内容

针对上述问题,本发明提供了一种具有贴膜线路的光电玻璃及生产工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种具有贴膜线路的光电玻璃,包括玻璃层和光电层,所述光电层位于玻璃层内部设置;

所述玻璃层包括上玻璃层和下玻璃层,所述光电层包括第一导电层和第二导电层,所述第一导电层与下玻璃层上表面固定连接,所述第二导电层与上玻璃层底壁固定连接,所述第一导电层和第二导电层均包括基层、透明PET层和透明PVB胶水层,所述透明PVB胶水层与玻璃层相粘接,基层和透明PVB胶水层经过透明PET层相连接,所述基层表面设置有压印槽,所述压印槽内部填充有电路层,所述第一导电层顶部均匀排列有若干个第一灯珠,第二导电层底部均匀排列有若干个第二灯珠,两个所述电路层除第一灯珠和第二灯珠的位置均涂有油墨层,所述第一导电层和第二导电层之间设置有PVB胶片层。

进一步的,所述玻璃层和光电层的两端均设置有不锈钢包边框,两个所述不锈钢包边框内部均设置有两个控制板,四个所述控制板均与光电层的基层电线连接。

进一步的,所述玻璃层采用普通玻璃或光电玻璃材料制成,所述上玻璃层与下玻璃层的厚度相等,且厚度尺寸为1-20mm。

进一步的,所述基层采用导电UC胶材料制成,且基层的厚度为0.05-3mm。

进一步的,所述电路层采用导电浆材料制成,且电路层的厚度为6-30um,电路层线路间距为30-1000um,电路层线路线宽为6-200um。

进一步的,所述第一导电层表面的第一灯珠与第二导电层表面的第二灯珠为等间距交错设置,且每行相邻两个灯珠之间的间距为10-100mm,每列相邻两个灯珠之间的间距为10-100mm。

进一步的,所述第一灯珠的底部两侧设置有第一锡焊层,且与第一导电层的电路层电性焊接,所述第二灯珠的两侧包裹有第二锡焊层,且第二锡焊层的顶部与第二导电层的电路层电性焊接。

进一步的,所述第一灯珠和第二灯珠均采用含有微处理器的LED贴膜灯珠或普通LED灯珠设置,且第一灯珠和第二灯珠的发光方向均为同一方向设置,其方向为向上或向下设置。

本发明还公开了一种具有贴膜线路的光电玻璃的生产工艺,包括以下步骤:

S1:首先在上玻璃层和下玻璃层表面刷覆PVB胶水和PET胶水,形成透明PVB胶水层和透明PET层,然后在透明PET层表面涂覆一层导电UC胶,凝固形成平整度极高的基层,然后将需要压印的电路图雕刻在模具表面,并使雕刻的电路图为凸起显示,然后在基层表面进行压印,压印出电路纹路,形成压印槽,将准备好的导电浆填充至压印槽中的电路纹路中,并且将多出的导电浆刮除,烘干形成电路层;

S2:将第一灯珠的第一锡焊层和第二灯珠的第二锡焊层按照排列间距和焊接位置,分别与第一导电层和第二导电层进行焊接,制备得到含有灯珠的第一导电层和第二导电层,然后将电路层其余位置涂覆上油墨形成油墨层;

S3:首先将不锈钢包边框内部控制板分别与基层进行电性焊接,然后在下玻璃层的第一导电层和上玻璃层的第二导电层之间放入固态绝缘PVB胶,并且将固态绝缘PVB胶进行软化,然后将上玻璃层的第二导电层压覆在下玻璃层的第一导电层表面,并且使第一灯珠和第二灯珠错开对应,当软化后的固态绝缘PVB胶凝固后,使上玻璃层和下玻璃层之间进行贴合固定,形成PVB胶片层,并且将挤压出的固态绝缘PVB胶剪除,制备得到光电玻璃半成品;

S4:使用不锈钢包边框将玻璃层和光电层的一端进行封装,制备得到光电玻璃。

本发明的技术效果和优点:

1、本发明通过在光电玻璃中采用贴膜线路进行封装,有效的根据贴膜线路具有的超薄和高透明度的效果,有利于对光电玻璃进行封装,不仅封装工艺较为简单,解决了传统在玻璃上直接激光雕刻或者印刷等低效率工艺手段,节省成本,较小生产过程中的能耗,提升产品良品率,并且不易损坏贴膜线路,成品视觉效果好。

2、本发明贴膜线路层采用压印的方式进行制备,将线路直接压印至基材层内部,防止线路突出基材层,从而防止贴膜线路层在封装的过程中导致线路损坏,影响光电玻璃成品效率。

3、本发明通过在上玻璃层和下玻璃层中分别压印线路,将灯珠进行交叉合并,有效的增加灯珠之间的密度,增加光电玻璃的发光密度,增加成品的视觉效果。

4、本发明采用自带处理驱动的LED灯珠进行安装,解决了原始贴膜LED灯珠亮度逐渐减弱的缺点,从而使生产出的光电玻璃从头至尾亮度一致,增加光电玻璃的使用寿命,以及视觉效果。

5、本发明通过在玻璃表面刷覆刷覆PVB胶水、PET胶水和导电UC胶,有利于使电路直接与玻璃相结合,在后续的贴合过程中无需使用较大的压合力,即可将两面玻璃进行贴合,从而增加玻璃的面积,并且无需使用特质玻璃,从而制作出不同大小的光电玻璃产品,适用范围广。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书和附图中所指出的结构来实现和获得。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

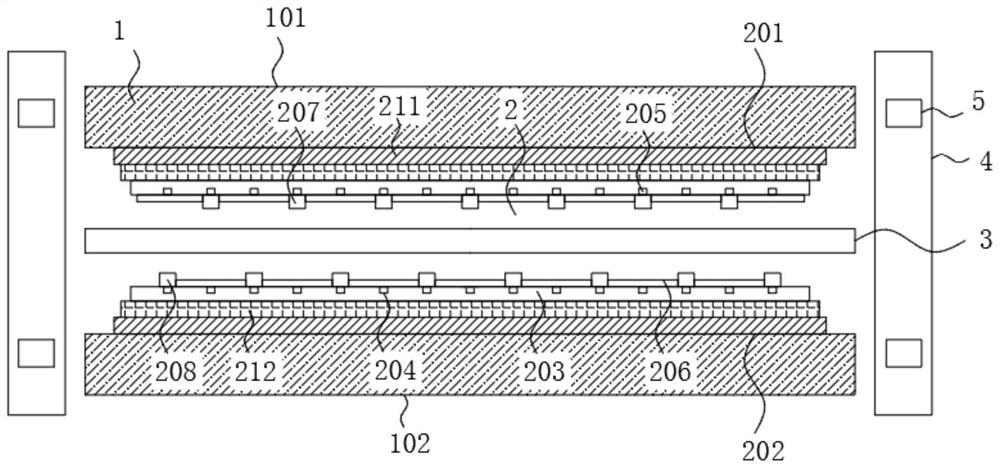

图1示出了本发明的光电玻璃结构示意图;

图2示出了本发明的第一灯珠和第二灯珠结构示意图;

图3示出了本发明的光电玻璃生产流程图;

图中:1、玻璃层;101、上玻璃层;102、下玻璃层;2、光电层;201、第一导电层;202、第二导电层;203、基层;204、压印槽;205、电路层;206、油墨层;207、第一灯珠;208、第二灯珠;209、第一锡焊层;210、第二锡焊层;211、透明PET层;212、透明PVB胶水层;3、PVB胶片层;4、不锈钢包边框;5、控制板。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

本发明提供了一种具有贴膜线路的光电玻璃,如图1-3所示,所述光电层2位于玻璃层1内部设置,通过在光电玻璃中采用贴膜线路进行封装,有效的根据贴膜线路具有的超薄和高透明度的效果,有利于对光电玻璃进行封装,不仅封装工艺较为简单,解决了传统在玻璃上直接激光雕刻或者印刷等低效率工艺手段,节省成本,较小生产过程中的能耗,提升产品良品率,并且不易损坏贴膜线路,成品视觉效果好;

所述玻璃层1包括上玻璃层101和下玻璃层102,所述光电层2包括第一导电层201和第二导电层202,所述第一导电层201与下玻璃层102上表面固定连接,所述第二导电层202与上玻璃层101底壁固定连接,通过在上玻璃层101和下玻璃层102中分别压印线路,将灯珠进行交叉合并,有效的增加灯珠之间的密度,增加光电玻璃的发光密度,增加成品的视觉效果,所述第一导电层201和第二导电层202均包括基层203、透明PET层211和透明PVB胶水层212,所述透明PVB胶水层212与玻璃层1相粘接,基层203和透明PVB胶水层212经过透明PET层211相连接,所述基层203表面设置有压印槽204,所述压印槽204内部填充有电路层205,所述第一导电层201顶部均匀排列有若干个第一灯珠207,第二导电层202底部均匀排列有若干个第二灯珠208,两个所述电路层205除第一灯珠207和第二灯珠208的位置均涂有油墨层206,所述第一导电层201和第二导电层202之间设置有PVB胶片层3,通过采用压印的方式进行制备,将线路直接压印至基材层内部,防止线路突出基材层,从而防止贴膜线路层在封装的过程中导致线路损坏,影响光电玻璃成品效率。

所述玻璃层1和光电层2的两端均设置有不锈钢包边框4,两个所述不锈钢包边框4内部均设置有两个控制板5,四个所述控制板5均与光电层2的基层203电线连接,通过采用自带处理驱动的LED灯珠进行安装,解决了原始贴膜LED灯珠亮度逐渐减弱的缺点,从而使生产出的光电玻璃从头至尾亮度一致,增加光电玻璃的使用寿命,以及视觉效果,所述玻璃层1采用普通玻璃或光电玻璃材料制成,所述上玻璃层101与下玻璃层102的厚度相等,且厚度尺寸为1mm,所述基层203采用导电UC胶材料制成,且基层203的厚度为0.05mm,所述电路层205采用导电浆材料制成,且电路层205的厚度为6um,电路层205线路间距为30um,电路层205线路线宽为6um,所述第一导电层201表面的第一灯珠207与第二导电层202表面的第二灯珠208为等间距交错设置,且每行相邻两个灯珠之间的间距为10mm,每列相邻两个灯珠之间的间距为10mm;所述第一灯珠207和第二灯珠208均采用含有微处理器的LED贴膜灯珠或普通LED灯珠设置,且第一灯珠207和第二灯珠208的发光方向均为同一方向设置,其方向为向上或向下设置,目的是为了增加显示密度,因为受导电材料本身压差限制,像素点间距做不了太密,所以才去这种交错设置法,通过在玻璃表面刷覆刷覆PVB胶水、PET胶水和导电UC胶,有利于使电路直接与玻璃相结合,在后续的贴合过程中无需使用较大的压合力,即可将两面玻璃进行贴合,从而增加玻璃的面积,并且无需使用特质玻璃,从而制作出不同大小的光电玻璃产品,适用范围广。

实施例2:

本发明提供了一种具有贴膜线路的光电玻璃,如图1-3所示,所述光电层2位于玻璃层1内部设置,通过在光电玻璃中采用贴膜线路进行封装,有效的根据贴膜线路具有的超薄和高透明度的效果,有利于对光电玻璃进行封装,不仅封装工艺较为简单,解决了传统在玻璃上直接激光雕刻或者印刷等低效率工艺手段,节省成本,较小生产过程中的能耗,提升产品良品率,并且不易损坏贴膜线路,成品视觉效果好;

所述玻璃层1包括上玻璃层101和下玻璃层102,所述光电层2包括第一导电层201和第二导电层202,所述第一导电层201与下玻璃层102上表面固定连接,所述第二导电层202与上玻璃层101底壁固定连接,通过在上玻璃层101和下玻璃层102中分别压印线路,将灯珠进行交叉合并,有效的增加灯珠之间的密度,增加光电玻璃的发光密度,增加成品的视觉效果,所述第一导电层201和第二导电层202均包括基层203、透明PET层211和透明PVB胶水层212,所述透明PVB胶水层212与玻璃层1相粘接,基层203和透明PVB胶水层212经过透明PET层211相连接,所述基层203表面设置有压印槽204,所述压印槽204内部填充有电路层205,所述第一导电层201顶部均匀排列有若干个第一灯珠207,第二导电层202底部均匀排列有若干个第二灯珠208,两个所述电路层205除第一灯珠207和第二灯珠208的位置均涂有油墨层206,所述第一导电层201和第二导电层202之间设置有PVB胶片层3,通过采用压印的方式进行制备,将线路直接压印至基材层内部,防止线路突出基材层,从而防止贴膜线路层在封装的过程中导致线路损坏,影响光电玻璃成品效率。

所述玻璃层1和光电层2的两端均设置有不锈钢包边框4,两个所述不锈钢包边框4内部均设置有两个控制板5,四个所述控制板5均与光电层2的基层203电线连接,通过采用自带处理驱动的LED灯珠进行安装,解决了原始贴膜LED灯珠亮度逐渐减弱的缺点,从而使生产出的光电玻璃从头至尾亮度一致,增加光电玻璃的使用寿命,以及视觉效果,所述玻璃层1采用普通玻璃或光电玻璃材料制成,所述上玻璃层101与下玻璃层102的厚度相等,且厚度尺寸为20mm,所述基层203采用导电UC胶材料制成,且基层203的厚度为3mm,所述电路层205采用导电浆材料制成,且电路层205的厚度为30um,电路层205线路间距为1000um,电路层205线路线宽为200um,所述第一导电层201表面的第一灯珠207与第二导电层202表面的第二灯珠208为等间距交错设置,且每行相邻两个灯珠之间的间距为100mm,每列相邻两个灯珠之间的间距为100mm;所述第一灯珠207和第二灯珠208均采用含有微处理器的LED贴膜灯珠或普通LED灯珠设置,且第一灯珠207和第二灯珠208的发光方向均为同一方向设置,其方向为向上或向下设置,目的是为了增加显示密度,因为受导电材料本身压差限制,像素点间距做不了太密,所以才去这种交错设置法,通过在玻璃表面刷覆刷覆PVB胶水、PET胶水和导电UC胶,有利于使电路直接与玻璃相结合,在后续的贴合过程中无需使用较大的压合力,即可将两面玻璃进行贴合,从而增加玻璃的面积,并且无需使用特质玻璃,从而制作出不同大小的光电玻璃产品,适用范围广。

实施例3:

本发明还公开了一种具有贴膜线路的光电玻璃的生产工艺,包括以下步骤:

S1:首先在上玻璃层101和下玻璃层102表面刷覆PVB胶水和PET胶水,形成透明PVB胶水层212和透明PET层211,然后在透明PET层211表面涂覆一层导电UC胶,凝固形成平整度极高的基层203,然后将需要压印的电路图雕刻在模具表面,并使雕刻的电路图为凸起显示,然后在基层203表面进行压印,压印出电路纹路,形成压印槽204,将准备好的导电浆填充至压印槽204中的电路纹路中,并且将多出的导电浆刮除,烘干形成电路层205;

S2:将第一灯珠207的第一锡焊层209和第二灯珠208的第二锡焊层210按照排列间距和焊接位置,分别与第一导电层201和第二导电层202进行焊接,制备得到含有灯珠的第一导电层201和第二导电层202,然后将电路层205其余位置涂覆上油墨形成油墨层206;

S3:首先将不锈钢包边框4内部控制板分别与基层进行电性焊接,然后在下玻璃层102的第一导电层201和上玻璃层101的第二导电层202之间放入固态绝缘PVB胶,并且将固态绝缘PVB胶进行软化,然后将上玻璃层101的第二导电层202压覆在下玻璃层102的第一导电层201表面,并且使第一灯珠207和第二灯珠208错开对应,当软化后的固态绝缘PVB胶凝固后,使上玻璃层101和下玻璃层102之间进行贴合固定,形成PVB胶片层3,并且将挤压出的固态绝缘PVB胶剪除,制备得到光电玻璃半成品;

S4:使用不锈钢包边框4将玻璃层1和光电层2的一端进行封装,制备得到光电玻璃。

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种具有贴膜线路的光电玻璃及生产工艺

- 一种具有贴膜线路的光电玻璃及生产工艺