一种冲压自动线双料检测控制系统及控制方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种双料检测系统和方法。

背景技术

在冲压自动线的上料部分,会使用双料检测系统来确保每次送入模具的料片都是单料,防止因油污粘在一起的料片在冲压后损坏模具和压力机。传统的双料检测控制系统需要人员预先设定不同产品的参数,对生产人员要求较高;面对自动线一模多件的生产方式,控制器一次检测命令只能侦测一个传感器状态,导致编程控制大多较为冗杂,影响生产效率。

发明内容

本发明的目的是提供一种冲压自动线双料检测控制系统及控制方法,改善了双料冗杂的控制方式,便于人员设定维护,有效减少双料现象的发生,确保设备和模具的安全,推进工业自动化进程的发展。

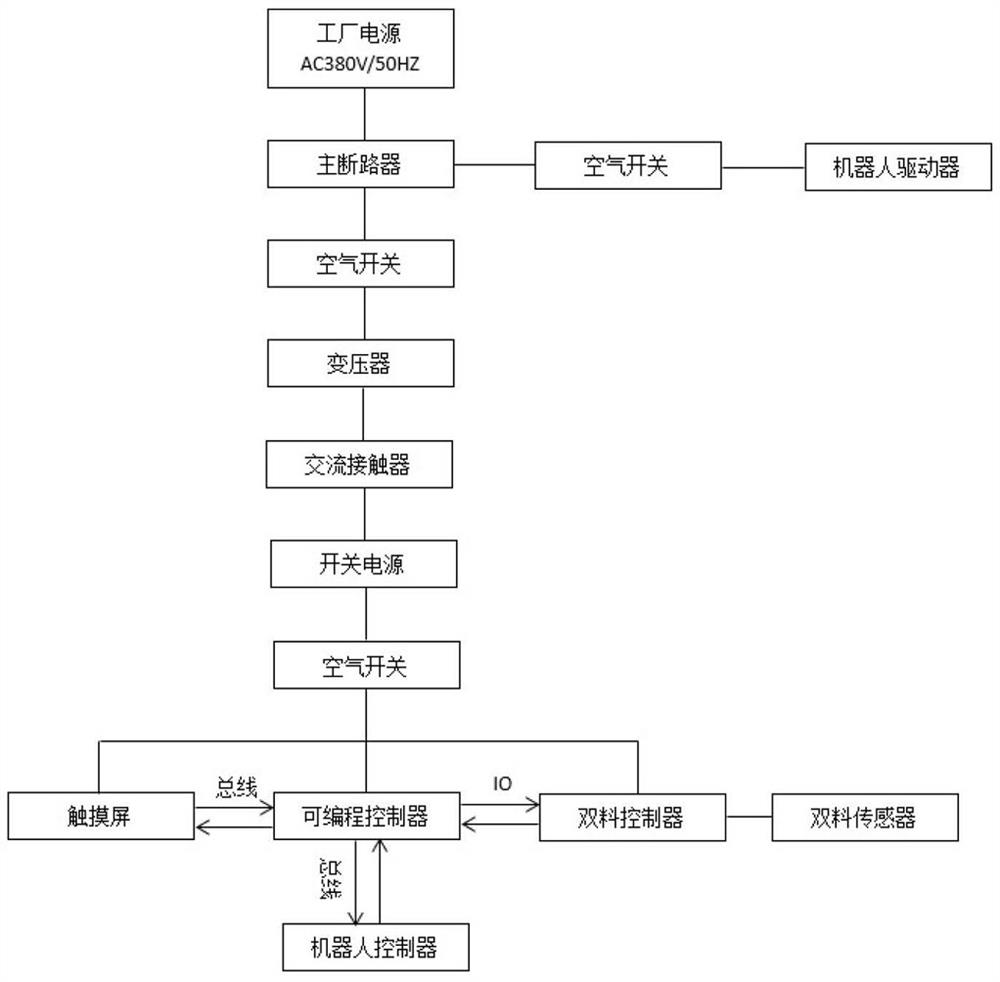

为实现上述目的,本发明提供了一种冲压自动线双料检测控制系统,包括动力单元、控制电源单元以及信号控制单元;所述动力单元包括交流电源、主断路器QF-PW、机器人侧空气开关QF-R、控制柜侧空气开关QF_MC、机器人驱动器;交流电源经主断路器分别接入机器人侧空气开关QF-R控制柜侧空气开关QF_MC,机器人侧空气开关QF-R下端接入机器人驱动器;所述控制电源单元包括变压器TC1、接触器KM1,开关电源V1;交流电源经控制柜侧空气开关QF_MC分别接入控制电源单元的接触器主触点和变压器,变压器TC1输出的AC220V电源接入接触器KM1线圈,开关电源V1经由接触器KM1主触点取两相交流电源后输出DC24V作为PLC和控制器电源;所述信号控制单元包括触摸屏、可编程控制器、机器人控制器、双料检测控制器、双料传感器;触摸屏和机器人控制器通过Profinet总线协议与可编程控制器信号交互,双料传感器通过屏蔽电缆接入双料检测控制器,双料检测控制器通过IO端子与可编程控制器信号交互。

与现有技术相比,本发明的有益效果在于,三相交流电源经主断路器QF-PW出线端分别并线接入机器人电源侧空气开关QF-R和控制柜侧空气开关QF_MC,空气开关QF_R出线端接入机器人驱动器为其提供AC380驱动电源,可以有效地分断电路,既能快速精确的侦测各个传感器的状态,提高效率和稳定性,又能与控制器实时信号交互,操作人员通过触摸屏HMI,简单便捷的设定参数,让可编程控制器内部运算发送信号与双料控制器交互从而自动调用参数,降低产线操作难度,促进工业自动化、智能化的发展,本发明可以用于冲压自动线双料检测。

作为本发明的进一步改进,所述控制柜侧空气开关QF_MC的出线端取其两相分别接入变压器TC1输入端1号端子、2号端子;变压器TC1的220V输出端端子4串接断路器QF5,再串接钥匙开关SK1后接至接触器KM1的线圈A1端子,接触器KM1的线圈A2端子与变压器TC1的输出端3号端子相接,这样可以更好更安全进行电源通断的控制。

作为本发明的进一步改进,所述控制柜侧空气开关QF_MC出线端取其三相接入接触器KM1常开触点,接触器KM1常开触点取其两相分别接入开关电源V1的L1端子和L2端子,控制柜侧空气开关QF_MC的PE端子连接地线铜排,开关电源V1的13号端子串接DC24V+,开关电源V1的14号端子串接可编程控制器A10输入模块3号端子,触摸屏、双料检测控制器、可编程控制器A10由DC24V-端子提供直流24V负极,开关电源V1的DC24V+串接断路器QF4再分别接入触摸屏、双料检测控制器、可编程控制器A10提供直流24V正极,这样可以更安全可靠地通过开关电源为触摸屏、双料检测控制器、可编程控制器以及其他各类现场使用的传感器原件提供直流24V电。

作为本发明的进一步改进,所述双料检测控制器的4号端子接直流电源24V负极作为双料检测控制器的30号端子、31号端子、33号端子、34号端子、35号端子/36号端子以及37号端子的输入信号公共端;双料检测控制器的32号端子并入4号端子作双料检测控制器的5号端子、6号端子、七号端子以及8号端子的输入信号公共端;双料检测控制器5号端子IN0接至可编程控制器A20输出模块1号端子;双料检测控制器6号端子IN1接至可编程控制器A20输出模块5号端子;双料检测控制器7号端子IN2接至可编程控制器A20输出模块2号端子;双料检测控制器8号端子IN3接至可编程控制器A20输出模块6号端子;双料检测控制器33号端子IN4接至可编程控制器A20输出模块3号端子;双料检测控制器34号端子IN5接至可编程控制器A20输出模块7号端子;双料检测控制器35号端子IN6接至可编程控制器A20输出模块4号端子;双料检测控制器36号端子IN7接至可编程控制器A20输出模块8号端子;双料检测控制器37号端子IN8接至可编程控制器A21输出模块1号端子;双料检测控制器30号端子IN9接至可编程控制器A21输出模块5号端子;双料检测控制器31号端子IN19接至可编程控制器A21输出模块2号端子,这样可以通过上述端子建立双料检测器与可编程控制器之间的信号输入连接,可编程控制器将信号输入至双料检测控制器中。

作为本发明的进一步改进,所述双料检测控制器9号端子接直流电源24V正极作双料检测控制器10号端子输出信号OUT0公共端;双料检测控制器11号端子并入双料检测控制器9号端子,作双料检测控制器12号端子输出信号OUT1公共端;双料检测控制器13号端子并入双料检测控制器11号端子,作双料检测控制器14号端子输出信号OUT2公共端;双料检测控制器15号端子并入双料检测控制器13号端子,作双料检测控制器16号端子输出信号OUT3公共端;双料检测控制器10号端子OUT0接至可编程控制器A10输入模块1号端子;双料检测控制器12号端子OUT1接至可编程控制器A10输入模块5号端子;双料检测控制器14号端子OUT2接至可编程控制器A10输入模块2号端子;双料检测控制器16号端子OUT3接至可编程控制器A10输入模块6号端子。

这样可以通过上述端子建立双料检测器与可编程控制器之间的信号输出连接,将双料检测器关于接收到的关于上料器人所处的状态信息传递至可编程控制器中。

作为本发明的进一步改进,所述双料检测控制器21号端子串接机器人端拾器侧1#双料传感器后接至双料检测控制器20号端子;双料检测控制器25号端子串接机器人端拾器侧2#双料传感器后接至双料检测控制器24号端子;双料检测控制器27号端子串接机器人端拾器侧3#双料传感器后接至双料检测控制器26号端子;双料检测控制器29号端子串接机器人端拾器侧4#双料传感器后接至双料检测控制器28号端子;所述双料检测控制器17号端子接直流24V电源正极,双料检测控制器18号端子接直流24V电源负极,这样可以通过上述端子的建立双料检测控制器和四个双料传感器的信号传递,通过四个双料传感器将上料机器人的上料状态传递给双联检测控制器。

为实现上述目的,本发明还提供了一种冲压自动线双料检测控制方法,包括以下步骤,步骤1,系统供电;步骤2,信号发送;步骤3,信号处理;步骤4,将最终检测结果通过Profinet总线发送给机器人。

作为本发明的进一步改进,所述步骤1的具体内容如下:

步骤1.1,打开主断路器QF-PW和机器人侧空气开关QF_R为机器人电柜提供工作电源,将机器人电柜隔离开关拨至ON待其开机自检,等待机器人开机完成;

步骤1.2,打开控制柜侧空气开关QF_MC,为变压器供电,随后打开断路器QF5将钥匙开关拨至ON,使接触器KM1吸合,接触器KM1吸合主触点为开关电源V1供电,打开开关电源V1输出端断路器QF4为控制电路提供DC24V电源,可编程控制器I0.4开关电源反馈得电,表示控制电路就绪。

作为本发明的进一步改进,所述步骤2的具体内容如下:

步骤2.1,通过Profinet总线将HMI面板选用配方发送给可编程控制器数据,可编程控制器内部运算调用;

步骤2.2,操作面板启动运行后,机器人通过Profinet总线向可编程控制器发送请求测量信号;

步骤2.3,可编程控制器通过A21输出模块5号和6号端子向双料控制器发送当前所测传感器号。

作为本发明的进一步改进,所述步骤3的具体内容如下:

步骤3.1,可编程控制器复位上一次DB块内存储的测量结果同时打开A20输出模块7号端子输出给双料控制器复位信号,待A10输入模块1号端子收到双料检测控制器的OUT0使能信号后,判断OUT1、OUT2、OU3传感器检测结果同时为低电平方表示复位完成;

步骤3.2,可编程控制器输出A20输出模块6号端子,使双料控制器8号端子IN3得电使双料传感器进入配方号选择模式,PLC通过HMI触摸屏传来的配方号,内部字节运算后输出IN0-IN8引脚,传输当前产品配方号,成功切换后关闭IN3输出引脚;

步骤3.3,可编程控制器打开A20输出模块1号端子,输出IN0讯号给双料控制器,测量开始;

步骤3.4,双料控制器内部侦测所选传感器状态,将传感器测量电流经内部运算,将信号OUT1双料、OUT2单料、OUT3无料其中之一发送给可编程控制器;

步骤3.5,可编程控制器得到测量结果的同时,将此时控制反馈的信号记录在DB块的对应传感器数组中,完成单次循环后判断是否选择了多个传感器,即一模多件,在多传感器选择的状态下,传感器指针通过可编程控制器内部10HZ系统正脉冲快速侦测切换传感器;

步骤3.6,往复3.1-3.5步骤。

与现有技术中相比,本发明具有如下有益效果:,既能快速精确的侦测各个传感器的状态,提高效率和稳定性,又能与控制器实时信号交互,操作人员通过触摸屏HMI,简单便捷的设定参数,让可编程控制器内部运算发送信与双料控制器交互从而自动调用参数,降低产线操作难度,保护设备模具同时,还提高了自动线的稳定、柔性及产能。

附图说明

图1为本发明系统控制原理框图。

图2为本发明系统电气原理图一。

图3为本发明系统电气原理图二。

图4为本发明系统电气原理图三。

图5为本发明系统电气原理图四。

图6为本发明系统电气原理图五。

图7为本发明系统控制流程图。

图8为本发明中网络1上一次检测结果复位。

图9为本发明中网络2传感器信号处理。

图10为本发明中网络3:拆垛双料检测进行中。

图11为本发明中网络4传感器测量间隔网络;5传感器指针处理以及网络6传感器选择。

图12为本发明中网络7传感器等待检测结果。

图13为本发明中网络8多传感器测量以及网络9拆垛双料检测完成。

图14为本发明中网络10信号输出①单张信号。

图15为本发明中网络11复位”拆垛双料检测中“、网络12复位"拆垛双张检测完成"和"测试第一次循环"以及传感器指针归1P_TRIG以及网络13复位"拆垛双张检测中"R#diReset异常复位 #dioDTKMeasuring。

图16为本发明中网络1发送程序号减1 处理、网络2复位信号,复位①以及网络3双料检测传感器探头选择位。

图17为本发明中网络4测量开始Step1以及网络5第一步清零处理。

图18为本发明中网络6第二步程序选择以及网络7进入第三步,发送测量信号,发送完成,进入第四步。

图19为本发明中网络8:第四步,等待输出测量结果,检测完成以及网络9:IN0。

图20为本发明中网络10:IN1、网络11:IN2、网络12:IN3以及网络13:IN4。

图21为本发明中网络 14:IN5、网络 15:IN6、网络 16:IN7以及网络 17:IN8。

具体实施方式

下面结合附图对本发明进一步说明:

如图1-7所示的一种冲压自动线双料检测控制系统,其特征在于:包括动力单元、控制电源单元以及信号控制单元;所述动力单元包括交流电源、主断路器QF-PW、机器人侧空气开关QF-R、控制柜侧空气开关QF_MC、机器人驱动器;交流电源经主断路器分别接入机器人侧空气开关QF-R控制柜侧空气开关QF_MC,机器人侧空气开关QF-R下端接入机器人驱动器;所述控制电源单元包括变压器TC1、接触器KM1,开关电源V1;交流电源经控制柜侧空气开关QF_MC分别接入控制电源单元的接触器主触点和变压器,变压器TC1输出的AC220V电源接入接触器KM1线圈,开关电源V1经由接触器KM1主触点取两相交流电源后输出DC24V作为PLC和控制器电源;所述信号控制单元包括触摸屏、可编程控制器A10、机器人控制器、双料检测控制器、双料传感器;触摸屏和机器人控制器通过Profinet总线协议与可编程控制器信号交互,双料传感器通过屏蔽电缆接入双料检测控制器,双料检测控制器通过IO端子与可编程控制器信号交互。

所述控制柜侧空气开关QF_MC的出线端取其两相分别接入变压器TC1输入端1号端子、2号端子;变压器TC1的220V输出端端子4串接断路器QF5,再串接钥匙开关SK1后接至接触器KM1的线圈A1端子,接触器KM1的线圈A2端子与变压器TC1的输出端3号端子相接。

所述控制柜侧空气开关QF_MC出线端取其三相接入接触器KM1常开触点,接触器KM1常开触点取其两相分别接入开关电源V1的L1端子和L2端子,控制柜侧空气开关QF_MC的PE端子连接地线铜排,开关电源V1的13号端子串接DC24V+,开关电源V1的14号端子串接可编程控制器A10输入模块3号端子,触摸屏、双料检测控制器、可编程控制器A10由DC24V-端子提供直流24V负极,开关电源V1的DC24V+串接断路器QF4再分别接入触摸屏、双料检测控制器、可编程控制器A10提供直流24V正极。

所述双料检测控制器的4号端子接直流电源24V负极作为双料检测控制器的30号端子、31号端子、33号端子、34号端子、35号端子/36号端子以及37号端子的输入信号公共端;双料检测控制器的32号端子并入4号端子作双料检测控制器的5号端子、6号端子、七号端子以及8号端子的输入信号公共端;双料检测控制器5号端子IN0接至可编程控制器A20输出模块1号端子;双料检测控制器6号端子IN1接至可编程控制器A20输出模块5号端子;双料检测控制器7号端子IN2接至可编程控制器A20输出模块2号端子;双料检测控制器8号端子IN3接至可编程控制器A20输出模块6号端子;双料检测控制器33号端子IN4接至可编程控制器A20输出模块3号端子;双料检测控制器34号端子IN5接至可编程控制器A20输出模块7号端子;双料检测控制器35号端子IN6接至可编程控制器A20输出模块4号端子;双料检测控制器36号端子IN7接至可编程控制器A20输出模块8号端子;双料检测控制器37号端子IN8接至可编程控制器A21输出模块1号端子;双料检测控制器30号端子IN9接至可编程控制器A21输出模块5号端子;双料检测控制器31号端子IN19接至可编程控制器A21输出模块2号端子。

所述双料检测控制器9号端子接直流电源24V正极作双料检测控制器10号端子输出信号OUT0公共端;双料检测控制器11号端子并入双料检测控制器9号端子,作双料检测控制器12号端子输出信号OUT1公共端;双料检测控制器13号端子并入双料检测控制器11号端子,作双料检测控制器14号端子输出信号OUT2公共端;双料检测控制器15号端子并入双料检测控制器13号端子,作双料检测控制器16号端子输出信号OUT3公共端;双料检测控制器10号端子OUT0接至可编程控制器A10输入模块1号端子;双料检测控制器12号端子OUT1接至可编程控制器A10输入模块5号端子;双料检测控制器14号端子OUT2接至可编程控制器A10输入模块2号端子;双料检测控制器16号端子OUT3接至可编程控制器A10输入模块6号端子。

所述双料检测控制器21号端子串接机器人端拾器侧1#双料传感器后接至双料检测控制器20号端子;双料检测控制器25号端子串接机器人端拾器侧2#双料传感器后接至双料检测控制器24号端子;双料检测控制器27号端子串接机器人端拾器侧3#双料传感器后接至双料检测控制器26号端子;双料检测控制器29号端子串接机器人端拾器侧4#双料传感器后接至双料检测控制器28号端子;所述双料检测控制器17号端子接直流24V电源正极,双料检测控制器18号端子接直流24V电源负极。

如图7所示的一种冲压自动线双料检测控制方法包括以下步骤,

步骤1,系统供电:

步骤1.1,打开主断路器QF-PW和机器人侧空气开关QF_R为机器人电柜提供工作电源,将机器人电柜隔离开关拨至ON待其开机自检,等待机器人开机完成;

步骤1.2,打开控制柜侧空气开关QF_MC,为变压器供电,随后打开断路器QF5将钥匙开关拨至ON,使接触器KM1吸合,接触器KM1吸合主触点为开关电源V1供电,打开开关电源V1输出端断路器QF4为控制电路提供DC24V电源,可编程控制器I0.4开关电源反馈得电,表示控制电路就绪。

步骤2,信号发送:

步骤2.1,通过Profinet总线将HMI面板选用配方发送给可编程控制器数据,可编程控制器内部运算调用;

步骤2.2,操作面板启动运行后,机器人通过Profinet总线向可编程控制器发送请求测量信号;

步骤2.3,可编程控制器通过A21输出模块5号和6号端子向双料控制器发送当前所测传感器号。

步骤3,信号处理:

步骤3.1,可编程控制器复位上一次DB块内存储的测量结果同时打开A20输出模块7号端子输出给双料控制器复位信号,待A10输入模块1号端子收到双料检测控制器的OUT0使能信号后,判断OUT1、OUT2、OU3传感器检测结果同时为低电平方表示复位完成;

步骤3.2,可编程控制器输出A20输出模块6号端子,使双料控制器8号端子IN3得电使双料传感器进入配方号选择模式,PLC通过HMI触摸屏传来的配方号,内部字节运算后输出IN0-IN8引脚,传输当前产品配方号,成功切换后关闭IN3输出引脚;

步骤3.3,可编程控制器打开A20输出模块1号端子,输出IN0讯号给双料控制器,测量开始;

步骤3.4,双料控制器内部侦测所选传感器状态,将传感器测量电流经内部运算,将信号OUT1双料、OUT2单料、OUT3无料其中之一发送给可编程控制器;

步骤3.5,可编程控制器得到测量结果的同时,将此时控制反馈的信号记录在DB块的对应传感器数组中,完成单次循环后判断是否选择了多个传感器,即一模多件,在多传感器选择的状态下,传感器指针通过可编程控制器内部10HZ系统市镇脉冲快速侦测切换传感器;

步骤3.6,往复3.1-3.5步骤。

步骤4,将最终检测结果通过Profinet总线发送给机器人。

本发明中,触摸屏选用TP1200精智面板,可编程控制器选用CPU-1511,机器人选用六轴机器人IRB6700,双料控制器选用E20-4P-B-O-FP,双料传感器选用P42AGS,开关电源选用SITOP PSU200M。

为了有效分断电路,三相交流电源经主断路器QF-PW出线端分别并线接入机器人电源侧空气开关QF-R和控制柜侧空气开关QF_MC,空气开关QF_R出线端接入机器人驱动器为其提供AC380驱动电源,其中变压器输出交流220V电源。

本发明的数据处理功能块具体见附图8-21。

本发明中,控制电路与可编程控制器有信号反馈,便于人员排查线路故障;日常开机时,产线人员只需要通过HMI触摸屏调用配方和产品参数,无需人员操作双料控制器,可编程控制器通过FB和FC功能块内部运算,与双料控制器通过IO交互方式进行参数传递,降低了自动线的操作难度,使生产人员快速跟线生产;传感器选择通过可编程控制内部FB运算自动切换,无需人员在双料控制器内选定,系统时钟10HZ响应快速,对于四传感器同时测量满工况情况下,切换时间仅需400ms,FB程序自动切换传感器指针,无需编程冗杂繁琐的梯形图,减少了工程技术人员的工作量的同时还提高了自动线的生产效率;数组变量通过可编程控制器存储在内部DB块中,各个传感器检测状态一目了然,缩短了现场人员排查故障的时间的同时也提高了生产线的产能;可编程控制器闭环控制双料控制器,极大的提高了检测的准确性,确保了模具和设备的安全。

本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

- 一种冲压自动线双料检测控制系统及控制方法

- 一种双料检测装备及包含其的钣金冲压自动生产线