一种高透明超韧FEP薄膜制备方法和设备

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及复合材料技术领域,尤其涉及一种高透明超韧FEP薄膜制备方法和设备。

背景技术

FEP是四氟乙烯和六氟丙烯共聚而成的,FEP结晶熔化点为304℃,密度为2.15g/CC(克/立方厘米),FEP可应用到软性塑料,其拉伸强度、耐磨性、抗蠕变性低于许多工程塑料,它是化学惰性的,在很宽的温度和频率范围内具有较低的介电常数。

现有的FEP薄膜得透明性和韧性的性能不能够满足需求,因此有必要提供一种具有高透明性以及韧性较好的FEP薄膜。

发明内容

本发明的目的在于提供一种高透明超韧FEP薄膜制备方法和设备,以解决FEP薄膜透明性和韧性的性能不能够满足需求的问题。

为实现上述目的,本发明提供了一种高透明超韧FEP薄膜制备方法,具体包括以下步骤:

将各个原料进行混合以制备FEP基膜;

将热塑性塑料和二氧化硅纳米粒子进行混合以制备透明基膜;

将FEP基膜基膜与透明基膜进行复合加工得到复合膜;

在复合膜表面进行涂胶得到FEP薄膜。

其中,在所述将各个原料进行混合以制备FEP基膜的步骤中:

所述原料包括聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子,所述聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子的质量比为(85~92):(0.5~1.2):(6.8~14.5)。

其中,所述将各个原料进行混合以制备FEP基膜的具体步骤为:

将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按上述质量比进行混合并通过注塑工艺制得FEP颗粒物;

对FEP颗粒物进行高温加热使其热塑化;

将热塑化的FEP挤出成型得到FEP基膜。

其中,在所述将热塑性塑料和二氧化硅纳米粒子进行混合以制备透明基膜的步骤中:

所述热塑性塑料和二氧化硅纳米粒子的质量比为(7.2~7.9):(2.1~2.8)。

其中,所述将热塑性塑料和二氧化硅纳米粒子进行混合以制备透明基膜的具体步骤为:

将热塑性塑料和二氧化硅纳米粒子按上述质量比进行混合并通过注塑工艺制得颗粒物状的混合物;

对混合物进行高温加热使其热塑化;

将热塑化的混合物挤出成型得到透明基膜。

其中,所述将FEP基膜基膜与透明基膜进行复合加工得到复合膜的具体步骤为:

在FEP基膜的两侧表面涂上粘接剂;

将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜;

对预成型复合膜进行压延得到复合膜。

其中,在所述将热塑性塑料和二氧化硅纳米粒子进行混合以制备透明基膜的步骤中:

所述热塑性塑料为双环庚烯单体和乙烯单体共聚而成的混合物,所述双环庚烯单体和乙烯单体的质量比为(3.7~4.2):(0.8~1.3)。

本发明还提供一种上述所述的高透明超韧FEP薄膜制备方法的制备设备,所述制备装置包括固定座、混合箱、挤出机和压延机,所述混合箱与所述固定座固定连接,所述压延机与所述固定座固定连接,所述挤出机与所述固定座固定连接,所述混合箱、挤出机和压延机依次间隔设置在所述固定座的上方,所述固定座的顶部具有贴合槽,所述贴合槽位于所述挤出机和所述压延机之间。

本发明的一种高透明超韧FEP薄膜制备方法和设备,在FEP基膜的两面贴合有透明基膜,并进行表面处理,从而解决了FEP薄膜透明性和韧性的性能不能够满足需求的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

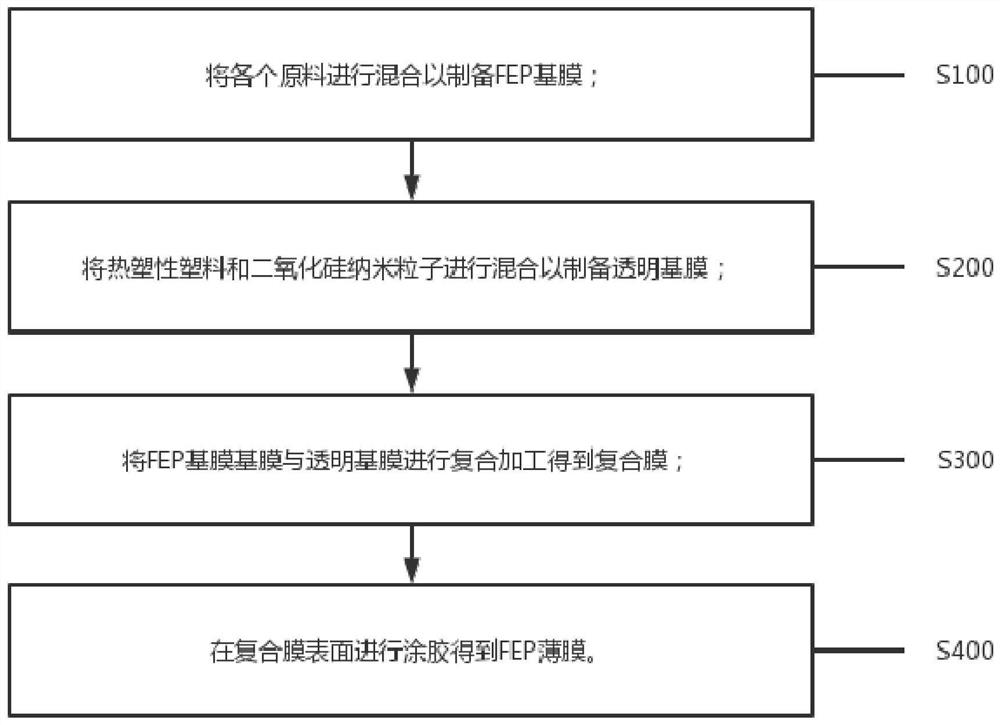

图1是本发明提供的一种高透明超韧FEP薄膜制备方法的流程图。

图2是本发明提供的S100的具体步骤的流程图。

图3是本发明提供的S200的具体步骤的流程图。

图4是本发明提供的S300的具体步骤的流程图。

图5是本发明提供的一种用于高透明超韧FEP薄膜制备方法的制备设备的结构示意图。

图6是本发明提供的一种用于高透明超韧FEP薄膜制备方法的制备设备的剖视图。

图7是本发明提供的图6中A处的局部放大图。

1-固定座、11-贴合槽、12-容纳腔、2-混合箱、21-箱体、22-固定板、23-电机、24-搅拌杆、3-挤出机、4-压延机、5-封闭板、51-连接腔、6-连接组件、61-压簧、62-U形连接架。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅图1至图4,本发明提供一种高透明超韧FEP薄膜制备方法,具体包括以下步骤:

S100:将各个原料进行混合以制备FEP基膜;

所述原料包括聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子,所述聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子的质量比为(85~92):(0.5~1.2):(6.8~14.5)。

S100的具体步骤为:

S101:将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按上述质量比进行混合并通过注塑工艺制得FEP颗粒物;

S102:对FEP颗粒物进行高温加热使其热塑化;

S103:将热塑化的FEP挤出成型得到FEP基膜。

S200:将热塑性塑料和二氧化硅纳米粒子进行混合以制备透明基膜;

所述热塑性塑料和二氧化硅纳米粒子的质量比为(7.2~7.9):(2.1~2.8)。

S200的具体步骤为:

S201:将热塑性塑料和二氧化硅纳米粒子按上述质量比进行混合并通过注塑工艺制得颗粒物状的混合物;

所述热塑性塑料为双环庚烯单体和乙烯单体共聚而成的混合物,所述双环庚烯单体和乙烯单体的质量比为(3.7~4.2):(0.8~1.3)。

S202:对混合物进行高温加热使其热塑化;

S203:将热塑化的混合物挤出成型得到透明基膜。

S300:将FEP基膜基膜与透明基膜进行复合加工得到复合膜;

S300的具体步骤为:

S301:在FEP基膜的两侧表面涂上粘接剂;

S302:将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜;

S303:对预成型复合膜进行压延得到复合膜。

S400:在复合膜表面进行涂胶得到FEP薄膜。

实施例1:

制备FEP基膜:将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按(85~92):(0.5~1.2):(6.8~14.5)的质量比进行混合并通过注塑工艺制得FEP颗粒物,对FEP颗粒物进行高温加热使其热塑化,将热塑化的FEP挤出成型得到FEP基膜。

制备透明基膜:将热塑性塑料和二氧化硅纳米粒子按(7.2~7.9):(2.1~2.8)的质量比进行混合并通过注塑工艺制得颗粒物状的混合物,所述热塑性塑料为双环庚烯单体和乙烯单体按质量比为(3.7~4.2):(0.8~1.3)共聚而成的混合物,对混合物进行高温加热使其热塑化,将热塑化的混合物挤出成型得到透明基膜。

制备复合膜:在FEP基膜的两侧表面涂上粘接剂,将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜,对预成型复合膜进行压延得到复合膜。

表面活化处理:在复合膜表面进行涂胶得到FEP薄膜。

实施例2:

制备FEP基膜:将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按(85~92):(0.5~1.2):(6.8~14.5)的质量比进行混合并通过注塑工艺制得FEP颗粒物,对FEP颗粒物进行高温加热使其热塑化,将热塑化的FEP挤出成型得到FEP基膜。

制备透明基膜:将热塑性塑料和二氧化硅纳米粒子按(7.2~7.9):(2.1~2.8)的质量比进行混合并通过注塑工艺制得颗粒物状的混合物,所述热塑性塑料为双环庚烯单体和乙烯单体按质量比为(3.7~4.2):(0.8~1.3)共聚而成的混合物,对混合物进行高温加热使其热塑化,将热塑化的混合物挤出成型得到透明基膜。

制备复合膜:在FEP基膜的两侧表面涂上粘接剂,将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜,对预成型复合膜进行压延得到复合膜。

表面活化处理:在复合膜表面进行涂胶得到FEP薄膜。

实施例3:

制备FEP基膜:将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按(85~92):(0.5~1.2):(6.8~14.5)的质量比进行混合并通过注塑工艺制得FEP颗粒物,对FEP颗粒物进行高温加热使其热塑化,将热塑化的FEP挤出成型得到FEP基膜。

制备透明基膜:将热塑性塑料和二氧化硅纳米粒子按(7.2~7.9):(2.1~2.8)的质量比进行混合并通过注塑工艺制得颗粒物状的混合物,所述热塑性塑料为双环庚烯单体和乙烯单体按质量比为(3.7~4.2):(0.8~1.3)共聚而成的混合物,对混合物进行高温加热使其热塑化,将热塑化的混合物挤出成型得到透明基膜。

制备复合膜:在FEP基膜的两侧表面涂上粘接剂,将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜,对预成型复合膜进行压延得到复合膜。

表面活化处理:在复合膜表面进行涂胶得到FEP薄膜。

实施例4:

制备FEP基膜:将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按(85~92):(0.5~1.2):(6.8~14.5)的质量比进行混合并通过注塑工艺制得FEP颗粒物,对FEP颗粒物进行高温加热使其热塑化,将热塑化的FEP挤出成型得到FEP基膜。

制备透明基膜:将热塑性塑料和二氧化硅纳米粒子按(7.2~7.9):(2.1~2.8)的质量比进行混合并通过注塑工艺制得颗粒物状的混合物,所述热塑性塑料为双环庚烯单体和乙烯单体按质量比为(3.7~4.2):(0.8~1.3)共聚而成的混合物,对混合物进行高温加热使其热塑化,将热塑化的混合物挤出成型得到透明基膜。

制备复合膜:在FEP基膜的两侧表面涂上粘接剂,将两块透明基膜分别贴合在FEP基膜的两侧表面上得到预成型复合膜,对预成型复合膜进行压延得到复合膜。

表面活化处理:在复合膜表面进行涂胶得到FEP薄膜。

请参阅图5至图7,本发明还提供一种用于上述所述的高透明超韧FEP薄膜制备方法的制备装置,所述制备装置包括固定座1、混合箱2、挤出机3和压延机4,所述混合箱2与所述固定座1固定连接,所述压延机4与所述固定座1固定连接,所述挤出机3与所述固定座1固定连接,所述混合箱2、挤出机3和压延机4依次间隔设置在所述固定座1的上方,所述固定座1的顶部具有贴合槽11,所述贴合槽11位于所述挤出机3和所述压延机4之间。

所述混合箱2包括箱体21、固定板22、电机23和搅拌杆24,所述箱体21固定安装在所述固定座1上,所述固定板22与所述箱体21螺纹连接,所述固定板22位于所述箱体21的顶部,所述电机23固定安装在所述固定板22的上方,所述搅拌杆24位于箱体21的内部,所述搅拌杆24的一端穿过所述固定板22与所述电机23的输出端固定连接。

所述制备装置还包括封闭板5,所述贴合槽11的内侧面上设置有容纳腔12,所述封闭板5与所述固定座1滑动连接,所述封闭板5位于所述容纳腔12的内部。

所述贴合槽11的内侧面上还设置有连接组件6,所述连接组件6包括压簧61和U形连接架62,所述封闭板5具有连接腔51,所述压簧61的两端分别与所述固定座1和所述U形连接架62相抵持,所述U形连接架62位于所述压簧61的上方,所述U形连接架62与所述固定座1滑动连接。

在本实施方式中,所述混合箱2能够对原料进行混合,所述固定板22与所述箱体21螺纹连接,所述电机23固定安装在所述固定板22上,所述搅拌杆24与所述电机23的输出端固定连接,所述电机23运行时带动所述搅拌杆24转动,从而将各个原料进行混合,所述挤出机3用于对物体进行挤出成型,所述挤出机3中具有高温加热装置,所述压延机4用于对物体进行压延,所述贴合槽11用于将物体进行贴合,所述贴合槽11的内侧面上封闭板5,所述封闭板5能够在所述容纳腔12的内部进行滑动,当所述封闭板5从所述容纳腔12中滑出时,所述封闭板5对所述贴合槽11进行封闭,以对所述贴合槽11进行保护,所述贴合槽11的内侧面上还设置有所述连接组件6,所述连接组件6用于将所述封闭板5与所述固定座1进行固定,在无外力作用的情况下,所述压簧61对所述U形连接架62向上进行抵持,从而将所述U形连接架62的一端抵持进入所述连接腔51中,从而将所述封闭板5与所述固定座1固定,需要打开所述贴合槽11时,向下按压所述U形连接架62,使得所述U形连接架62的一端退出所述连接腔51,便能够对所述封闭板5进行滑动,以方便工作人员将物体在所述贴合槽11中进行贴合。

需要制备高透明超韧FEP薄膜时,将聚全氟乙丙烯粉料、热塑性塑料和二氧化硅纳米粒子按上述质量比在所述混合箱2中进行混合并通过注塑工艺制得FEP颗粒物,将FEP颗粒物从所述混合箱2中取出,放入所述挤出机3中,通过所述挤出机3的高温加热装置对FEP颗粒物进行高温加热使其热塑化,然后从所述挤出机3中挤出,得到成型的FEP基膜,以同样的方法制得两块透明基膜,随后打开所述贴合槽11,将一块透明基膜放置在所述贴合槽11中,在FEP基膜的上下两面均涂上粘接剂,并将FEP基膜放置在所述贴合槽11中的透明基膜上,随后将另一块透明基膜放置在FEP基膜上,使得FEP基膜的上下两侧分别贴合透明基膜以制得预成型复合膜,通过所述压延机4对预成型的复合膜进行压延以制得复合膜,最后对复合膜进行表面强化处理,从而制得高透明超韧FEP薄膜。

通过所述制备装置制备实施例1、实施例2、实施例3、实施例4中的高透明超韧FEP薄膜,将实施例1、实施例2、实施例3、实施例4中的高透明超韧FEP薄膜与现有的FEP膜进行对比,实施例1、实施例2、实施例3、实施例4中的高透明超韧FEP薄膜的透明性和韧性均要优于现有的FEP膜。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

- 一种高透明超韧FEP薄膜制备方法和设备

- 一种高透明超韧ETFE薄膜及其制备方法