光学膜片厚度自适应设计方法及系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于光学膜片技术领域,具体涉及一种光学膜片厚度自适应设计方法及系统。

背景技术

对照明系统和平板显示的光源模组而言,亮度、色度均匀性一直以来都是一项重要指标。传统改善均匀性的办法通常从光源设计、LED排布设计以及光学膜片材料与组合几个角度出发,最常采用的方法是改变LED排列方式、使用扩散膜均匀光线。近来,有相关研究提出一种新的研究角度,即对光学膜片的厚度、表面形貌进行设计,针对不同区域的光强分布,将膜片各区域厚度与之匹配,开发一种区别于传统膜片的非均匀厚度膜片,尤其适用于色转换膜层。这一设计可以在同一光学膜片中集成颜色转换、颜色吸收、发散或集中光线等效果,对优化光学膜片、提高模组集成度、模组薄型化具有积极作用和意义。

针对这一新研究角度,本发明引入反馈控制,提出了光学膜片厚度自适应设计方法及系统。这一方法适用于LED、OLED等各类光源,可以自动、自适应地进行各区域厚度匹配,有助于提高非均匀厚度膜片的开发效率和自动化程度,解决人工调节的工作繁琐、周期长、精度低等问题。

发明内容

本发明的目的在于提供一种光学膜片厚度自适应设计方法及系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种光学膜片厚度自适应设计方法,包括如下步骤:

S1:首先处理器初步计算目标亮度/色度要求下各区域对应的膜厚数据;

S2:根据步骤S1得到的各区域电压值,调节上下基板的电压,使各区域液位发生变化,其中第一带电液层的液位即对应于该区域膜厚,不同的膜厚将导致各区域的不同亮度/色度变化;

S3:位于出光成像侧的成像亮度色度计扫描出光面,获取各区域对应的多点亮度与色度数据,上传至数据处理器中;

S4:将步骤S3上传的亮度/色度数据和分布情况与给定的目标值进行比较,判断是否符合要求;

如果当前亮度/色度情况和目标情况一致,则发出“是”的响应,如果不一致则发出“否”的响应;

当发出“是”的响应,则说明此时液位分布能够使亮度或色度满足所期望的均匀性或分布规律,不需要继续进行调整;

当发出“否”的响应,则说明此时液位分布不能使亮度或色度满足所期望的均匀性或分布规律,需要返回步骤S1继续进行调整,可以以小幅度增减、逐次趋近的方式改变电压,直到发出“是”的响应为止。

S5:结束调整循环,输出各区域电压、液位、膜厚、亮度/色度数据及均匀性结果;若仅需进行厚度设计,则该方法结束即设计完成;若用于材料开发的数据收集,在该方法之后,将输出的数据上传至计算机或处理器,进行材料数据库建立,获得某种材料或两种材料的组合在不同厚度下的光效数据,省去繁琐的反复试验过程,以动态实验的形式大幅提升开发效率。

所述步骤S1可以是根据已有知识或数据进行计算,若没有相关数据则也可以是随机分配的一个值;不同的厚度对应于各区域两种带点液体的液位分布,处理器将各区域厚度数据转换成相应的电压值。

所述步骤S4设定偏差量,进行判断时若在偏差范围内,或者发出“是”的响应,对亮度均匀性的要求为80%±2%,则当实际亮度均匀性达到78%时,就可以发出“是”的响应。

一种光学膜片厚度自适应设计方法的系统,包括成像亮度色度计、上透明电极、下透明电极、第一带电液层、第二带电液层和光源。

所述上透明电极和下透明电极被划分为若干个区域,这些区域间电压均可独立调节控制,且互不影响。

所述第一带电液层和第二带电液层选用密度不同、互不相溶、电性相反的两种液体,且分别通过一个细小导管与外部相通,用于引入或排出装置内的液体。

所述成像亮度色度计置于出光成像侧,用于扫描检测多点亮度与色度数据;光源置于最下方。

本发明目的是开发一种光学膜片厚度自适应设计方法及系统,该方法可以实现指定亮度/色度指标下的光学膜片厚度、表面形貌自动设计,适用于照明系统、直下式或侧入式背光系统等的膜片设计,可以控制均匀性达到一定标准,也可以令亮度/色度按一定的规律分布。使用该方法可以大幅提升光学膜片开发效率,还可以用于材料开发的数据收集、膜片模具制造及膜片生产等。

本发明提供一种光学膜片厚度自适应设计方法及系统,用于控制光学系统出光亮度、色度均匀性或使其按一定要求分布。将光学系统面板划分为数个区域,根据亮度/色度分布需求初步计算各区域对应的膜片厚度;膜层区填充有带电液体,通过控制各区域上下基板间电压以实现不同液位分布,即对各区域的不同膜厚控制;通过成像亮度色度计对表面亮度与色度进行测量采样;对测量数据进行分析计算,并将结果反馈至输入端与目标均匀性指标或分布要求进行比较,产生偏差信号,以此信号对系统进行新一轮的调整,直到达到目标亮度/色度均匀性指标或分布要求。本发明引入反馈控制,创新地提出了光学膜片厚度自适应设计方法及系统,适用于非成像光学的照明、显示系统等领域,实现了光学膜片厚度、表面形貌的自动设计,解决了人工设计效率低、工作繁琐、精度低等问题,并可以进一步应用于材料开发的数据收集、膜片模具制造及膜片生产等。

与现有技术相比,本发明的有益效果是:本发明提供的一种光学膜片厚度自适应设计方法及系统,本发明创新的将反馈控制引入光学膜片设计中,实现指定亮度/色度指标下的光学膜片厚度、表面形貌自动设计;

广泛适用于照明、显示等非成像光学领域,灵活性高且易于调控,可解决人工设计效率低、工作繁琐、精度低、成本高等问题;

后续应用潜力大,可用于材料开发的数据收集、膜片模具制造及膜片生产等,可开发性高。

附图说明

图1为本发明光学膜片厚度自适应设计方法的系统结构示意图;

图2为本发明自适应闭环控制的系统框图;

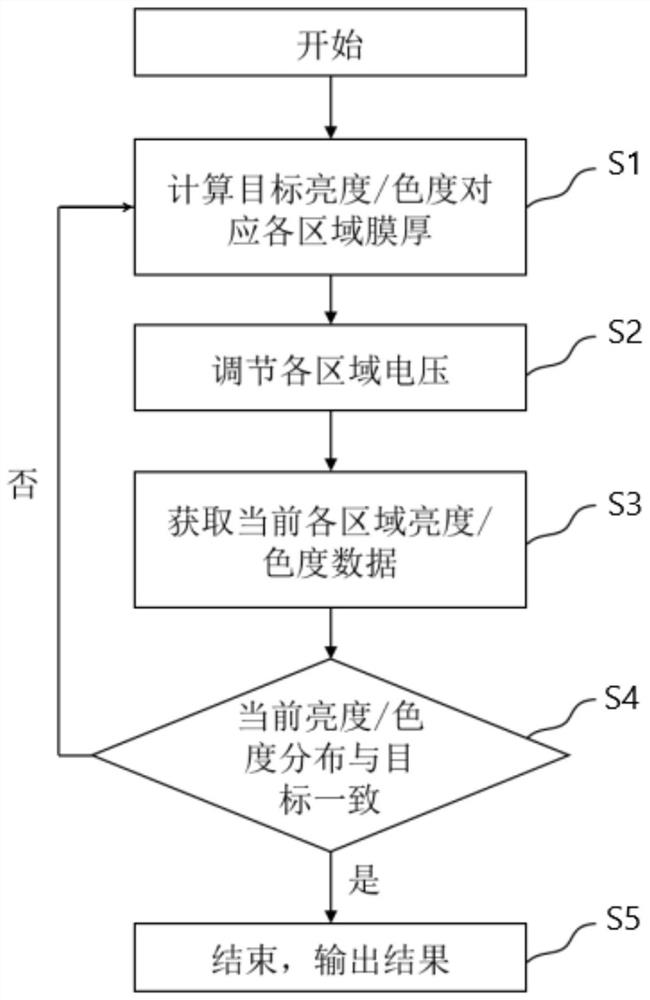

图3为本发明光学膜片厚度自适应设计方法的步骤流程图;

图4为本发明固化系统结构示意图;

图5为本发明模具制作和膜片生产步骤图。

图中:1、成像亮度色度计;2、上透明电极;3、下透明电极;4、第一带电液层;5、第二带电液层;6、光源;7、上固化装置;8、下固化装置;110、控制器;120、执行器;130、被控对象;140、比较器;150、数据处理模块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:如图1所示为光学膜片厚度自适应设计方法的系统结构示意图,其包括成像亮度色度计1、上透明电极2、下透明电极3、第一带电液层4、第二带电液层5和光源6。

所述上透明电极2和下透明电极3被划分为若干个区域,这些区域间电压均可独立调节控制,且互不影响。

所述第一带电液层4和第二带电液层5选用密度不同、互不相溶、电性相反的两种液体,且分别通过一个细小导管与外部相通,用于引入或排出装置内的液体。

所述成像亮度色度计1置于出光成像侧,用于扫描检测多点亮度与色度数据;光源6置于最下方,以LCD背光为例,可以是直下式背光也可以是侧入式背光形式。

如图2所示为自适应闭环控制的系统框图,输入量为给定亮度/色度分布,输出量为实际亮度/色度分布,此处的分布可以是具体的各区域亮度/色度,也可以是亮度/色度的均匀性指标。

控制过程包括以下部分:控制器110(电压控制器)、执行器120(装置内液位变化)、被控对象130(膜层厚度分布)、成像亮度色度计1(检测装置)与数据处理模块150、比较器140;

其中,控制器110和执行器120可以改变上下电极电压,在其作用下,该区域内的第一带电液层4和第二带电液层5形成特定的液位,各区域不同的电压将产生不同的液位。这些具有不同液位的区域组合起来就是整体膜层,该膜层就具有了特定的厚度分布形貌。使用成像亮度色度计1作为检测装置,采集上表面亮度/色度数据,并通过数据处理模块150进行处理、分析、转换。其结果输入比较器140,与输入量进行比较,形成差异信号,将该差异信号作为新的输入量开始下一轮液位控制,直到差异信号消失,即输出量与输入量一致,此时该闭环反馈控制过程结束。

如图3所示为本发明实施例一的光学膜片厚度自适应设计方法的步骤流程图,以直到型循环作为主体。包括如下步骤:

S1:首先处理器初步计算目标亮度/色度要求下各区域对应的膜厚数据;

S2:根据步骤S1得到的各区域电压值,调节上下基板的电压,使各区域液位发生变化,其中第一带电液层4的液位即对应于该区域膜厚,不同的膜厚将导致各区域的不同亮度/色度变化;

S3:位于出光成像侧的成像亮度色度计扫描出光面,获取各区域对应的多点亮度与色度数据,上传至数据处理器中;

S4:将步骤S3上传的亮度/色度数据和分布情况与给定的目标值进行比较,判断是否符合要求;

如果当前亮度/色度情况和目标情况一致,则发出“是”的响应,如果不一致则发出“否”的响应;

当发出“是”的响应,则说明此时液位分布能够使亮度或色度满足所期望的均匀性或分布规律,不需要继续进行调整;

当发出“否”的响应,则说明此时液位分布不能使亮度或色度满足所期望的均匀性或分布规律,需要返回步骤S1继续进行调整,可以以小幅度增减、逐次趋近的方式改变电压,直到发出“是”的响应为止。

S5:结束调整循环,输出各区域电压、液位、膜厚、亮度/色度数据及均匀性结果;若仅需进行厚度设计,则该方法结束即设计完成;若用于材料开发的数据收集,在该方法之后,将输出的数据上传至计算机或处理器,进行材料数据库建立,获得某种材料或两种材料的组合在不同厚度下的光效数据,省去繁琐的反复试验过程,以动态实验的形式大幅提升开发效率。

所述步骤S1可以是根据已有知识或数据进行计算,若没有相关数据则也可以是随机分配的一个值;不同的厚度对应于各区域两种带点液体的液位分布,处理器将各区域厚度数据转换成相应的电压值。

所述步骤S4设定偏差量,进行判断时若在偏差范围内,或者发出“是”的响应,对亮度均匀性的要求为80%±2%,则当实际亮度均匀性达到78%时,就可以发出“是”的响应。

实施例二:用于膜片直接生产制造;

在实施例一的基础上,本发明提出的自适应膜厚设计方法与系统可以进一步进行膜片直接生产制造。

图4所示为固化系统结构示意图,包括上透明电极2、下透明电极3、第一带电液层4、第二带电液层5、上固化装置7、下固化装置8。根据材料的特性,固化装置可以是紫外光固化或加热固化形式。对于溶剂或材料挥发性不强的填充带电液体层,在设计过程实施例一的步骤S5进行完毕后,保持上透明电极2、下透明电极3的电压,将结构转移或切换至固化系统,针对第一带电液层4、第二带电液层5或带第一带电液层4和第二带电液层5进行直接固化。

选择固化液层的方式在于:若针对一种材料进行厚度分布设计,则只需选择上层或下层液体进行固化,即在第一带电液层4和第二带电液层5中选择一者进行紫外固化或加热固化;若针对两种材料的复合结构进行厚度分布设计,则同时或分别通过上、下固化装置将第一带电液层4和第二带电液层5进行紫外固化或加热固化。

最终获得满足设计需求的干燥、固化后膜片。

实施例三:用于膜片模具制造及膜片生产;

在实施例一的基础上进行延伸与拓展,本发明提出的自适应膜厚设计方法与系统可以进一步应用于膜片模具制造及膜片生产。与实施例二不同的是,若溶剂或材料挥发性较强,固化将导致体积明显减少,则可通过制作模具来进行膜片生产。

如图5所示为模具制作和膜片生产步骤图。以实施例一中自适应闭环控制的系统的数据处理模块150输出数据作为输入,按照如图5所示的方法进行实施。以下以第一带电液层4对应于所需膜片、第二带电液层5作为辅助液层为例(第二带电液层5选用挥发性几乎没有或很小的材料),进行阐述。

首先,进行步骤410,通过固化装置将第二带电液层5进行固化,固化后的第二带电液层5将作为膜片生产的模具使用;

接着进行到步骤420,去除第一带电液层4,并对固化后结构进行清洗,完全去除第一带电液层4和其它可能引入的杂质后转移至烘箱中烘干;

继续进行到步骤430,将固化后第二带电液层5倒置,四周加入边框以限定液体不向外流出,将所需材料以期望的厚度涂覆或填充在其上方,自然形成特定的形貌;

最后进行步骤440,将涂覆或填充的液体进行固化、脱模,并可以反复执行步骤430-步骤440的过程快速生产。

以上阐述的方法和过程具有灵活调控、适用性广、成本低的优点,可以用于各种特定表面形貌的模具制造、膜片生产。

综上所述,与现有技术相比,本发明创新的将反馈控制引入光学膜片设计中,实现指定亮度/色度指标下的光学膜片厚度、表面形貌自动设计;

广泛适用于照明、显示等非成像光学领域,灵活性高且易于调控,可解决人工设计效率低、工作繁琐、精度低、成本高等问题;

后续应用潜力大,可用于材料开发的数据收集、膜片模具制造及膜片生产等,可开发性高。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。