电驱动系统正反转传动轴油封

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及机械密封件技术领域,尤其涉及一种电驱动系统正反转传动轴油封。

背景技术

随着社会经济的持续快速发展,人们对环保的重视程度也越来越高。新能源车采用电驱动系统,没有污染排放,正在得到快速普及。电驱动系统的电机通过高速旋转的传动轴带动前桥或后桥,传动轴转速有时会超过每分钟1万转,而且还需要正反转运转,因此,电驱动系统的传动轴对油封的要求极高。现有技术中的电驱动系统的传动轴油封多为有金属骨架油封,油封的密封胶圈包括普通硫化橡胶密封圈和聚四氟乙烯密封圈。

普通硫化橡胶密封圈采用橡胶压制硫化而成,具有较好的柔韧性和跟随性,在低转速的机械设备中起到了一定的密封作用。采用这种普通硫化橡胶密封圈的油封用在电驱动系统中高转速正反转传动轴上,会存在以下问题:1、因为转动轴转速较高,普通硫化橡胶密封圈受到摩擦温度升高,短时间就会老化,磨损严重,失去密封性能,需要频繁更换;2、自润滑性能差,摩擦系数高,阻力大,增加了新能源车的能耗。

聚四氟乙烯密封圈自润滑性能好,摩擦系数小,但是其材料柔韧性差,受到生产工艺的限制,不能套装弹簧。采用聚四氟乙烯密封圈的油封用在电驱动系统中高转速正反转传动轴上,存在以下问题:1、柔软性差,只能靠自身的记忆回弹性和轴的支撑膨胀来起到密封作用,在传动轴高速运转情况下,会因密封不严出现漏油现象;2、跟随性差,缺乏弹性抱紧力,传动轴在正转变反转时会有轻微的径向跳动现象,聚四氟乙烯密封圈不能跟随传动轴的径向跳动,就会出现漏油现象。

鉴于此,有必要提供一种能够适应电驱动系统正反转传动轴的高速油封来解决上述技术问题。

发明内容

本发明所解决的技术问题在于提供一种电驱动系统正反转传动轴油封,该高速油封适用于正反转高速运转的新能源车电驱动系统传动轴,具有跟随性强、自润滑性能好、摩擦系数小、弹性抱紧力强,使用寿命长的优点。

为解决上述技术问题,本发明采用如下技术方案:

一种电驱动系统正反转传动轴油封,其特征在于:包括金属骨架、骨架橡胶体、压簧、复合主密封唇、复合防尘唇,所述金属骨架为截面呈L形的圆环状,骨架橡胶体包覆在金属骨架外部,所述复合主密封唇包括主密封唇橡胶体和主密封唇聚四氟乙烯复合体,所述复合防尘唇包括防尘唇橡胶体和防尘唇聚四氟乙烯复合体;所述主密封唇橡胶体和防尘唇橡胶体与骨架橡胶体连为一体,所述主密封唇聚四氟乙烯复合体位于复合主密封唇与传动轴接触的面,所述防尘唇聚四氟乙烯复合体位于复合防尘唇与传动轴接触的面;所述压簧紧抱在主密封唇橡胶体外周。

进一步的,所述压簧为螺旋圆环弹簧或V形截面圆环弹簧。

进一步的,所述主密封唇聚四氟乙烯复合体与防尘唇聚四氟乙烯复合体呈V形连接,使接主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴倾斜接触,以减少主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴的接触面积。

进一步的,所述主密封唇橡胶体上设有固定压簧的弹簧槽。

本发明具有如下有益效果:

本发明的复合主密封唇和复合防尘唇采用橡胶体和聚四氟乙烯复合体结合的方式,利用主密封唇橡胶体和防尘唇橡胶体与骨架橡胶体连为一体,便于加装压簧,聚四氟乙烯复合体贴合于主密封唇橡胶体和防尘唇橡胶体外侧面与高速转动的传动轴接触,提高了油封的自润滑、耐磨、耐高温性能。整体结合起来,既有普通硫化橡胶密封圈柔韧性好、跟随性好、弹性抱紧力强的特点,又有聚四氟乙烯密封圈自润滑性能好,摩擦系数小、耐高低温、使用寿命长的特点。解决了电驱动系统高速传动轴油封使用寿命短、正反转变换传动轴抖动油封容易漏油的问题。

主密封唇聚四氟乙烯复合体与防尘唇聚四氟乙烯复合体呈V形连接,减少了主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴的接触面积,降低了传动轴的摩擦阻力,减少了能源消耗。

附图说明

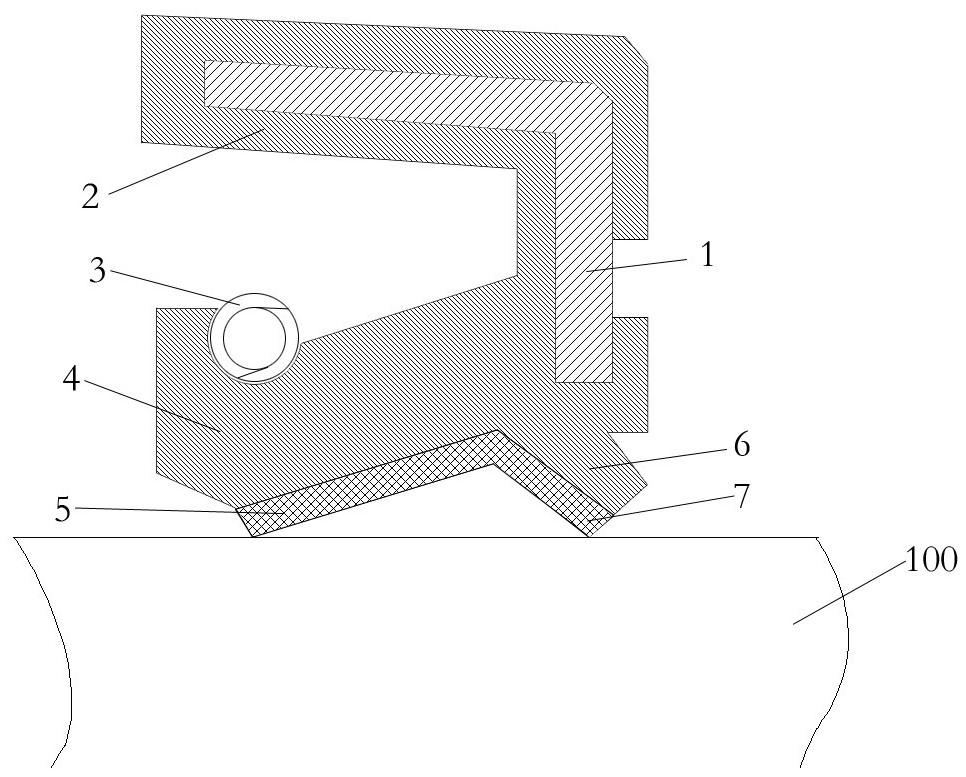

图1为本发明压簧为螺旋圆环弹簧时的结构示意图。

图2为本发明压簧为V形截面圆环弹簧时的结构示意图。

图中对应的部件名称为:1金属骨架;2骨架橡胶体;3压簧;4主密封唇橡胶体;5主密封唇聚四氟乙烯复合体;6防尘唇橡胶体;7防尘唇聚四氟乙烯复合体; 100传动轴。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,以下结合附图及较佳实施例,对本发明的具体实施方式、结构、特征详细说明如后。然而所附图仅是提供参考与说明用,并非用来对本发明加以限制。

请参阅图1至图2所示,本发明提供一种电驱动系统正反转传动轴油封,包括金属骨架1、骨架橡胶体2、压簧3、复合主密封唇、复合防尘唇,所述金属骨架为截面呈L形的圆环状,骨架橡胶体包覆在金属骨架外部,所述复合主密封唇包括主密封唇橡胶体4和主密封唇聚四氟乙烯复合体5,所述复合防尘唇包括防尘唇橡胶体6和防尘唇聚四氟乙烯复合体7;所述主密封唇橡胶体4和防尘唇橡胶体6与骨架橡胶体2连为一体,所述主密封唇聚四氟乙烯复合体5位于复合主密封唇与传动轴100接触的面,所述防尘唇聚四氟乙烯复合体7位于复合防尘唇与传动轴100接触的面;所述压簧3紧抱在主密封唇橡胶体4外周。所述压簧3为螺旋圆环弹簧或V形截面圆环弹簧。所述主密封唇聚四氟乙烯复合体5与防尘唇聚四氟乙烯复合体7呈V形连接,使接主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴倾斜接触,以减少主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴的接触面积。所述主密封唇橡胶体上设有固定压簧的弹簧槽。

基于上述结构设计的电驱动系统正反转传动轴油封,加装了两种形状的压簧,都可以起到增强复合主密封唇弹性抱紧力的作用。在传动轴高转速、有轻微偏心抖动、正反转变换时,利用压簧的弹性抱紧力的作用来跟随密封。聚四氟乙烯复合体贴合于主密封唇橡胶体和防尘唇橡胶体外侧面与高速转动的传动轴接触,提高了油封的自润滑、耐磨、耐高温性能。整体结合起来,既有普通硫化橡胶密封圈柔韧性好、跟随性好、弹性抱紧力强的特点,又有聚四氟乙烯密封圈自润滑性能好,摩擦系数小、耐高温使用寿命长的特点。解决了电驱动系统高速传动轴油封使用寿命短、正反转变换传动轴抖动油封容易漏油的问题。主密封唇聚四氟乙烯复合体与防尘唇聚四氟乙烯复合体呈V形连接,减少了主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体与传动轴的接触面积,降低了传动轴的摩擦阻力,减少了能源消耗。本发明在制作时,首先将聚四氟乙烯粉料经过模压成形、烧结、车削工艺制成主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体,然后再将主密封唇聚四氟乙烯复合体和防尘唇聚四氟乙烯复合体、金属骨架合成橡胶一起放入模具,加热硫化合成一体。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。