一种再生钢铁原料电炉炼钢流程高效脱Cu的方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于电炉炼钢的技术领域,涉及一种再生钢铁原料电炉炼钢流程高效脱Cu的方法。

背景技术

现有技术中,钢铁行业亟需降低化石能源的消耗。与“高炉-转炉”炼钢流程相比,每用1t再生钢铁原料(俗称:废钢)可节省约1.5-1.7t铁矿石,降低CO

特别是对于电炉短流程炼钢,再生钢铁原料中Cu元素由于氧势高于Fe元素,炼钢过程难以通过氧化方式进行有效脱除,在再生钢铁原料循环使用过程中会作为残余元素在钢中富集,导致所获得的冶炼钢液中残余元素Cu含量过高,造成“铜脆”,而这会严重影响钢材产品的质量和再生钢铁原料的有效利用。

目前,解决“铜脆”的方法有很多,包括通过稀释降低钢液残余元素含量来解决,或者通过添加合金元素与冷轧、热轧结合来解决,或者是通过源头控制来解决,或者是通过物理除铜,或者是通过化学除铜来解决;但是这些解决方式都或多或少存在各种问题。

例如:中国专利CN103468862A公开了一种电炉铁水加生铁的全铁高效炼钢方法,该方法通过电炉炉门兑铁水、料道进生铁的装料方式,有效的稀释了钢液中的残余元素含量。

中国专利CN101538635A公开了电炉生产低碳铝镇静冷轧用钢中氮及残余元素的控制方法。该方法则是通过加入直接还原铁的方法来稀释钢液中的残余元素。

故而尽管上述两种中国专利方法能够通过稀释降低钢液残余元素含量,但并没有从根本上解决钢液脱Cu的问题,而且会增加电炉炼钢流程的碳排放。

而中国专利CN110819906A公开了一种改善残余元素Cu、As、Sn恶化冷轧带钢深冲性能的方法。该方法是向含有残余元素Cu等的冷轧深冲钢中加入S和Ti元素,并与热轧、冷轧工艺相配合,通过降低残余元素的影响来提高冷轧带钢的深冲性能。但此方法仅仅会对含Cu量较低的钢材有效,并且治标不治本,并没有真正意义上的降低钢中残余元素的含量,不能解决由于回收利用废钢导致的Cu残余元素富集问题。

中国专利CN114317884A公开了一种用于全废钢电炉冶炼的残余元素含量调控方法。该方法通过根据残余元素含量及预设的元素去除难度级别对废钢原料进行分类,控制残余元素的输入量,从而实现其含量调控。但是该方法对于残余元素含量要求较低的钢种冶炼来说,极大程度的限制了废钢种类的选择,并且该方法所述的废钢分类过程,将大大增加冶炼成本及人力物力的投入。

中国专利CN110565120A公开了一种在含铜铁液中脱除并回收铜的方法。该方法通过配制脱铜熔盐渣系并将其与含铜铁液高温反应得到Cu

发明内容

本发明所要解决的技术问题是如何克服现有技术中存在的解决“铜脆”的方法虽然很多,但是这些方法存在各种缺陷;例如通过稀释降低钢液残余元素含量来解决中存在钢液脱Cu效率低、增大碳排放,通过添加合金元素与冷轧、热轧结合来解决存在治标不治本,通过源头控制来解决不符合实际情况,通过化学除铜来解决存在成本高、效率低等技术缺陷。

为解决上述技术问题,本发明提供如下技术方案:

一种再生钢铁原料电炉炼钢流程高效脱Cu的方法,所述方法包括电炉炼钢脱Cu处理和RH/VOD炼钢深度脱Cu处理;其中,

所述电炉炼钢脱Cu处理是在电炉炼钢过程中,进行分阶段喷吹CaO-CaCl

所述RH/VOD炼钢深度脱Cu处理是根据真空度动态喷吹CaCl

优选地,所述分阶段喷吹CaO-CaCl

优选地,所述以O

优选地,所述RH炼钢深度脱Cu处理为:先进行以O

优选地,所述VOD炼钢深度脱Cu处理为:先进行以O

优选地,所述RH/VOD炼钢深度脱Cu处理中的高真空度环境,能够有效降低Cu氯化物的分压,加快脱Cu反应的进行及Cu氯化物在钢液中的排出,进而达到深度脱Cu的效果。

优选地,脱Cu处理采用埋入式喷枪喷吹粉剂,喷枪出口位于熔池内,距离废钢熔清后的钢液面约100-900mm,喷枪与炉壁的锐角夹角应大于20°。所述埋入式喷枪喷吹粉剂能够加强熔池搅拌,从而打破传统渣-钢界面反应传质的动力学壁垒,为钢中Cu元素的脱除提供良好的动力学反应条件。对于量子电炉,也可以采用顶吹的方式进行喷吹。

优选地,所述电炉炼钢脱Cu处理包括如下步骤:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

优选地,所述RH炼钢深度脱Cu处理包括如下步骤:

S1、将真空度保持在7-10kPa,通过顶枪以O

S2、继续抽真空至3kPa以下,继续喷吹CaCl

S3、停止喷吹后,继续抽真空至140Pa以下,氩气流量提高为90-120Nm

优选地,所述VOD炼钢深度脱Cu处理包括如下步骤:

S1、当真空度抽至20-25kPa时,通过顶枪以O

S2、继续抽真空至3-10kPa,将喷吹CaCl

S3、实时监测氧浓差电势、真空度及废气温度;当氧浓差电势为零,且真空度和废气温度开始下降后,停止喷吹;

S4、喷吹结束后,迅速抽真空至200Pa以下,氩气流量提高为50-60NL/min,保持5-15min,利用钢液中残余CaCl

优选地,所述CaO粉剂和CaCl

优选地,所述再生钢铁原料电炉炼钢流程高效脱Cu的方法中,能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到40-70%。

优选地,所述方法适用于50t~350t “EAF+RH/VOD”的短流程炼钢工艺。

本发明与现有技术相比,具有以下有益效果:

上述方案中,本发明提供了一种再生钢铁原料电炉炼钢流程高效脱Cu的方法,基于高氧势微区选择性气化脱Cu的原理,在电炉炼钢过程中根据熔池温度分阶段喷吹CaO-CaCl

本发明由于脱Cu过程中产生的Cu氯化物易挥发,能够在实现短流程炼钢过程中高效脱除及稳定控制Cu元素的同时不会对钢液造成二次污染,大大消除了Cu对钢材组织及性能产生的不良影响,有效解决了再生钢铁原料电炉炼钢流程Cu的循环富集难题。

本发明的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到40-70%。

综上,本发明通过在电炉炼钢熔池内和RH/VOD精炼钢液面上制造高氧势微区以及充分利用RH/VOD精炼过程高真空度的冶炼环境,分别在电炉炼钢过程及RH/VOD精炼过程中基于选择性氯化脱Cu的原理完成脱Cu处理和深度脱Cu处理;该方法成本低,脱铜效率高,利于工业大规模生产和推广。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所 需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明 的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下, 还可以根据这些附图获得其他的附图。

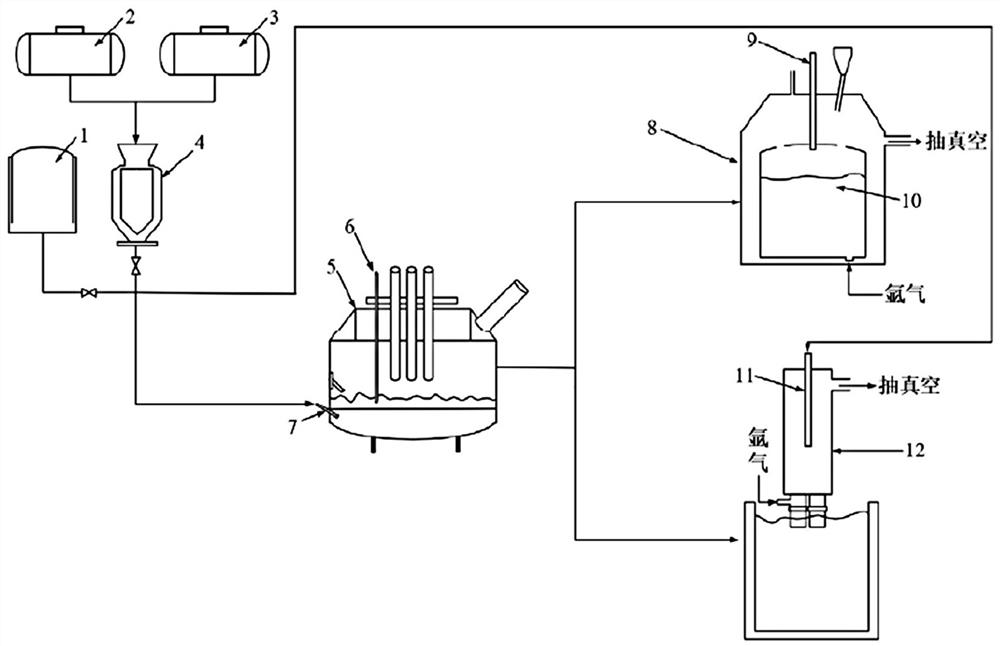

图1为本发明的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法流程示意图;其中:1为气罐,2为CaCl

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案和解决的技术问题进行阐述。显然,所描述的实施例仅仅是本发明专利的一部分实施例,而不是全部实施例。

实施例1

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用80t“EAF+RH”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、RH炼钢深度脱Cu处理:

S1、将真空度保持在7kPa,通过顶枪以O

S2、继续抽真空至3kPa以下,继续喷吹CaCl

S3、停止喷吹后,继续抽真空至140Pa以下,氩气流量提高为100Nm

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到45%。

实施例2

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用100t“EAF+RH”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、RH炼钢深度脱Cu处理:

S1、将真空度保持在8kPa,通过顶枪以O

S2、继续抽真空至3kPa以下,继续喷吹CaCl

S3、停止喷吹后,继续抽真空至140Pa以下,氩气流量提高为120Nm

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到50%。

实施例3

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用150t“EAF+RH”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、RH炼钢深度脱Cu处理:

S1、将真空度保持在9kPa,通过顶枪以O

S2、继续抽真空至3kPa以下,继续喷吹CaCl

S3、停止喷吹后,继续抽真空至140Pa以下,氩气流量提高为80Nm

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到60%。

实施例4

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用150t“量子电炉+VOD”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、量子电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、VOD炼钢深度脱Cu处理:

S1、当真空度抽至22kPa时,通过顶枪以O

S2、继续抽真空至5kPa,将喷吹CaCl

S3、实时监测氧浓差电势、真空度及废气温度;当氧浓差电势为零,且真空度和废气温度开始下降后,停止喷吹;

S4、喷吹结束后,迅速抽真空至200Pa以下,氩气流量提高为50NL/min,保持10min,利用钢液中残余CaCl

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到40%。

实施例5

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用200t“量子电炉+VOD”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、量子电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、VOD炼钢深度脱Cu处理:

S1、当真空度抽至23kPa时,通过顶枪以O

S2、继续抽真空至6kPa,将喷吹CaCl

S3、实时监测氧浓差电势、真空度及废气温度;当氧浓差电势为零,且真空度和废气温度开始下降后,停止喷吹;

S4、喷吹结束后,迅速抽真空至200Pa以下,氩气流量提高为55NL/min,保持10min,利用钢液中残余CaCl

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到50%。

实施例6

本实施例的一种再生钢铁原料电炉炼钢流程高效脱Cu的方法采用300t“量子电炉+VOD”冶炼低碳钢工艺,冶炼过程使用的CaCl

1、量子电炉炼钢脱Cu处理:

S1、当熔池温度升温至1480℃时,以O

S2、当熔池温度升温至1540℃时,以O

S3、当熔池温度处于1600℃-出钢温度时,降低CaO及CaCl

2、VOD炼钢深度脱Cu处理:

S1、当真空度抽至25kPa时,通过顶枪以O

S2、继续抽真空至10kPa,将喷吹CaCl

S3、实时监测氧浓差电势、真空度及废气温度;当氧浓差电势为零,且真空度和废气温度开始下降后,停止喷吹;

S4、喷吹结束后,迅速抽真空至200Pa以下,氩气流量提高为60NL/min,保持15min,利用钢液中残余CaCl

本实施例的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到60%。

上述方案中,本发明提供了一种再生钢铁原料电炉炼钢流程高效脱Cu的方法,基于高氧势微区选择性气化脱Cu的原理,在电炉炼钢过程中根据熔池温度分阶段喷吹CaO-CaCl

本发明由于脱Cu过程中产生的Cu氯化物易挥发,能够在实现短流程炼钢过程中高效脱除及稳定控制Cu元素的同时不会对钢液造成二次污染,大大消除了Cu对钢材组织及性能产生的不良影响,有效解决了再生钢铁原料电炉炼钢流程Cu的循环富集难题。

本发明的方法能够实现在电炉-精炼过程中高效脱Cu,最终的脱Cu率达到40-70%。

综上,本发明通过在电炉炼钢熔池内和RH/VOD精炼钢液面上制造高氧势微区以及充分利用RH/VOD精炼过程高真空度的冶炼环境,分别在电炉炼钢过程及RH/VOD精炼过程中基于选择性氯化脱Cu的原理完成脱Cu处理和深度脱Cu处理;该方法成本低,脱铜效率高,利于工业大规模生产和推广。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种减少电炉炼钢钢铁料消耗的冶炼方法

- 一种利用COREX焦粉替代电炉炼钢用碳原料的型焦制备方法