一种高炉用的冷却壁

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及高炉冷却设备技术领域,特别地涉及一种高炉用的冷却壁。

背景技术

近年来,我国高炉冶炼技术实现跨越发展,产量稳居世界首位。高炉的大型化、现代化、高效化技术装备升级成就突出,淘汰落后装备和产能、加大供给侧结构性改革成效显著。而且近年来,我国高炉数量由增到减,高炉平均容积不断扩大,单座高炉的生产效能稳定提升、发展态势值得期待。

然而高炉一般都是以钢板做炉壳,并在壳内砌耐火砖内衬,为便于将高炉内的传递的热量顺畅的导出,在炉壳和耐火砖内衬之间需要设置冷却壁来传导热量。而由于铜具备高导热性,通常采用铜来制作冷却壁以顺畅的导出高炉内的热量;但是铜的机械强度低,容易因高炉内部的环境造成磨损和变形。

发明内容

针对现有技术中存在的技术问题,本发明提出了一种高炉用的冷却壁,包括:换热层,其为高导热第一材料,经配置以将所述高炉传递的热量导出;支撑层,其为高强度第二材料,设置于所述换热层的一侧并远离所述高炉内部;以及耐磨层,其为高耐磨第三材料,设置于所述换热层另一侧的全部或部分表面并靠近所述高炉内部,其中所述耐磨层的厚度至少为3mm以减少所述换热层靠近所述高炉内部一侧的磨损。

如上所述的冷却壁,所述耐磨层的厚度为3-10mm。

如上所述的冷却壁,其中,所述耐磨层的材料为304不锈钢、310不锈钢、310S不锈钢、316不锈钢或316L不锈钢。

如上所述的冷却壁,其中,所述耐磨层经第一复合工艺设置于所述换热层上,其中所述复合工艺使得所述耐磨层与所述换热层的结合强度至少为200MPa。

如上所述的冷却壁,其中,所述第一复合工艺为爆炸复合、激光熔覆、电镀中的一者。

如上所述的冷却壁,其中,所述换热层的材料为铜或包括铜的合金。

如上所述的冷却壁,其中,所述支撑层的材料为Q235钢、Q345钢、20钢、304不锈钢、310不锈钢或310S不锈钢。

如上所述的冷却壁,其中,所述耐磨层经第二复合工艺设置于所述换热层上,其中所述复合工艺使得所述耐磨层与所述换热层的结合强度至少为100MPa。

如上所述的冷却壁,其中,所述第二复合工艺为机械镶嵌或螺栓连接。

如上所述的冷却壁,其中,所述换热层靠近所述高炉的一侧包括多条燕尾槽,所述耐磨层设置在所述多条燕尾槽的槽顶,所述燕尾槽的深度为30-45mm。

本申请通过设置耐磨层,可以避免换热层直接暴露在高炉内部,可以有效地对换热层进行保护,防止高炉内部环境对换热层产生破坏,从而可以导致冷却壁失效,有利于提高冷却壁的使用寿命。

附图说明

下面,将结合附图对本发明的优选实施方式进行进一步详细的说明,其中:

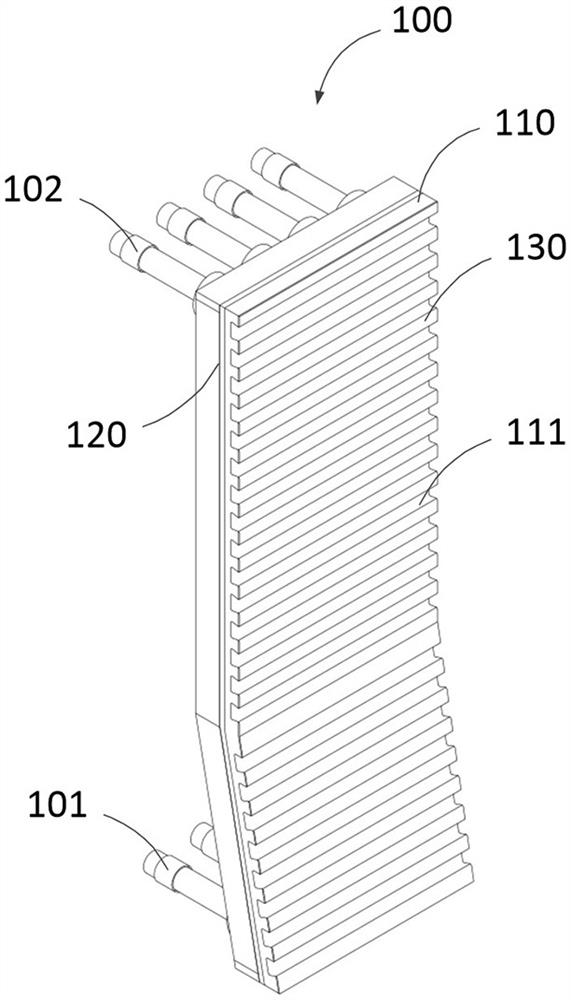

图1A和图1B为根据本申请一个实施例的高炉用的冷却壁的示意图;

图2为根据本申请一个实施例的高炉用的冷却壁的爆炸图;

图3为根据本申请一个实施例的高炉用的冷却壁的剖视图;

图4为图3中A处局部放大图;

图5为根据本申请一个实施例的高炉用的冷却壁示意图;

图6为图5中B处局部放大图;

图7为根据本申请一个实施例的冷却壁示意图;

图8为根据本申请另一个实施例的冷却壁示意图;

图9为根据本申请另一个实施例的冷却壁示意图;以及

图10为根据本申请一个实施例的钢砖示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在以下的详细描述中,可以参看作为本申请一部分用来说明本申请的特定实施例的各个说明书附图。在附图中,相似的附图标记在不同图式中描述大体上类似的组件。本申请的各个特定实施例在以下进行了足够详细的描述,使得具备本领域相关知识和技术的普通技术人员能够实施本申请的技术方案。应当理解,还可以利用其它实施例或者对本申请的实施例进行结构、逻辑或者电性的改变。

冷却壁是高炉的主要设备之一,目前主要有铸钢冷却壁、铸铁冷却壁、铜冷却壁和复合冷却壁这几种冷却壁,其中由于铜的导热系数高,铜冷却壁常常应用于高炉炉腹、炉腰和炉身下部等部位,而在高炉的这些部位中炉内环境最为复杂恶劣,容易对铜冷却壁造成磨损和变形,导致冷却壁损坏。目前一般是在冷却壁的热面设置一层耐火材料内衬,用来保护冷却壁,但是耐火内衬在使用一段时间后就会脱落,无法满足对冷却壁的保护。

本申请提出一种新型的冷却壁,在冷却壁靠近炉内一侧设置耐磨层,可以有效地防止冷却壁的磨损和变形,有利于提高冷却壁抵抗炉内高温的能力,以及抵抗腐蚀的能力,提高冷却壁的使用寿命,对高炉进行有效的保护,有利于高炉的稳定运行和产量。

下面通过具体的实施方式来进一步说明本申请技术方案。本领域技术人员应当理解,以下描述仅仅是为了方便对本申请技术方案的理解,并不应当用来限制本申请的保护范围。

图1A和图1B为根据本申请一个实施例的高炉用的冷却壁的示意图。图2为根据本申请一个实施例的高炉用的冷却壁的爆炸图。图3为根据本申请一个实施例的高炉用的冷却壁的剖视图。图4为图3中A处局部放大图。

如图所示,冷却壁100包括:换热层110、支撑层120和耐磨层130。其中,支撑层120和耐磨层130分别设置于换热层110的两侧,并且换热层110可以用于将高炉内传递的热量导出;支撑层120可以用于增加换热层110的强度,耐磨层130相比于支撑层120更靠近于高炉内部,可以用于减少换热层的磨损,防止高炉内部环境损坏冷却壁,有利于提高冷却壁的使用寿命。在一些实施例中,支撑层120和/或耐磨层130可以通过复合工艺或者机械连接的方式设置在换热层上。

在一些实施例中,换热层110可以为高导热材料,有利于快速地将高炉传递的热量导出。在一些实施例中,高导热材料可以是铜或者铜合金。在一些实施例中,换热层的厚度可以是50mm-90mm。

在一些实施例中,支撑层可以为高强度材料,其设置于换热层远离高炉内部的一侧,可以提高换热层的机械强度,增加冷却壁整体结构的稳定性。在一些实施例中,高强度材料可以是钢或不锈钢。例如:Q235钢、Q345钢、20钢、304不锈钢、310不锈钢、310S不锈钢等。在一些实施例中,支撑层的厚度可以是10mm-30mm,有利于减少换热层材料的使用,降低冷却壁的制造成本。

在一些实施例中,耐磨层可以为高耐磨材料,其设置于换热层靠近高炉内部的一侧并且覆盖换热层全部或部分表面,可以减少换热层靠近高炉内部一侧表面的磨损。在一些实施例中,高耐磨材料可以是不锈钢。例如:304不锈钢、310不锈钢、310S不锈钢、316不锈钢、316L不锈钢或者其他奥氏体不锈钢。根据本申请一个优选的实施例,耐磨层可以是310S不锈钢,可以使得冷却壁具有良好的抗氧化性和耐腐蚀性,使得冷却壁具有更高蠕变强度,在高温下能持续作业,具有良好的耐高温性。在一些实施例中,耐磨层的厚度至少为3mm,有利于有效的对换热层进行保护。根据本申请一个实施例,耐磨层的厚度可以是3-10mm。

在一些实施例中,耐磨层可以经过爆炸复合、激光熔覆或电镀设置于换热层上,可以使得换热层与耐磨层紧密连接,增加换热层与耐磨层之间的结合强度,可以有效防止炉内高温对二者之间的连接产生破坏,可以使得二者之间的连接界面不会发生断裂,影响冷却壁整体结构的稳定性,提高冷却壁的使用寿命。在一些实施例中,耐磨层与换热层的结合强度可以至少为200MPa。在一些实施例中,耐磨层还可以经过机械镶嵌、螺栓连接或焊接设置于换热层上,工艺简单便于制作,有利于降低冷却壁的制造成本。在一些实施例中,耐磨层与换热层的结合强度可以至少为100MPa。

在一些实施例中,换热层110靠近高炉内部的一侧包括多条燕尾槽111,耐磨层130设置在多条燕尾槽的槽顶。在一些实施例中,多条燕尾槽平行间隔设置在换热层靠近高炉内部一侧的表面上。在一些实施例中,燕尾槽的槽顶可以是相邻两条燕尾槽之间的区域,从而燕尾槽与耐磨层交错的设置在换热层的表面上,也可以说,燕尾槽贯穿耐磨层将耐磨层分割为多个部分。

在一些实施例中,燕尾槽的深度可以为30-45mm,从而可以增加换热层的厚度,有利于延长冷却壁的磨损时间。在一些实施例中,槽顶或者是耐磨层的宽度可以为40mm-70mm,从而便于耐磨层与换热层之间的连接,有利于加强二者之间的连接强度,提高冷却壁整体结构的稳定性。

由于燕尾槽的存在,耐磨层与换热层之间的结合线会增多并且暴露在外,在一些实施例中,耐磨层与换热层之间不包括缝隙,从而可以防止缝隙对二者之间的连接或者结合强度产生影响,无法抵抗炉内恶劣环境的侵蚀,影响冷却壁的使用寿命。

在一些实施例中,冷却壁100还可以包括一条或多条腔道140,其设置于换热层110和支撑层120之间,可以用于容纳冷却水通过,对换热层的热量进行热交换,并将热量传导出去。在一些实施例中,腔道140可以占据部分换热层和部分支撑层。在一些实施例中,腔道140的延伸方向与燕尾槽111的方向垂直。在一些实施例中,腔道140与燕尾槽槽底的距离可以是10mm-30mm,有利于燕尾槽中凝结渣皮,从而可以对冷却壁进行保护,延长冷却壁的使用时间。

在一些实施例中,在至少部分或全部腔道140内表面的换热层上形成沿腔道延伸的一条或多条凹槽141,可以使得换热层与腔道140的接触面积增加,从而使得冷却水与换热层的接触面积增加,可以增加冷却水与换热层之间的热交换效率,有利于增加冷却壁的导热效率,有利于保证冷却壁整体结构的稳定,延长其使用寿命,并且有利于高炉的稳定运行和产量。在一些实施例中,凹槽141可以使得换热层与腔道的接触面积至少增加10%。

在一些实施例中,凹槽141之间的间距为5-25mm,多条凹槽等间隔的设置在腔道中,以引导冷却水均匀的流动,可以避免影响流体的流态,从而影响冷却水的流速。在一些实施例中,凹槽的截面可以为矩形,其深度可以为1-10mm,宽度可以为5-25mm。在一些实施例中,凹槽的截面还可以是其他形状,例如:倒三角形,其深度可以为1-10mm,顶边宽度可以为5-25mm。

在一些实施例中,腔道140内在支撑层120一侧可以包括倒角,从而形成马蹄形的腔道截面,从而占据部分支撑层,可以增加腔道的截面积,有利于增加冷却水流量,可以加快对换热层的热量导出效率,有利于冷却壁整体结构的稳定,延长冷却的使用时间。

在一些实施例中,冷却壁还可以包括:进水管道101和出水管道102。其中,进水管道101和出水管道102均设置于支撑层120上,并分别与腔道140的两端相通,可以用于容纳冷却水进出腔道140。在一些实施例中,进水管道和出水管道与腔道140的截面大小相同,防止管道截面变化对冷却水的流速产生影响。

进一步地还需要对冷却壁靠近高炉内部一侧进行保护,现有一般是在冷却壁靠近高炉内部一侧镶嵌耐火砖,防止冷却壁直接暴露于高温环境下被迅速破坏,然而在高炉热量的影响下,耐火砖内部产生热应力,在热应力的作用下,容易出现应力集中,导致耐火砖断裂,甚至脱离,使得冷却壁直接暴露在高温环境下,导致冷却壁被迅速磨损,缩短冷却壁的寿命,影响高炉寿命。

本申请虽然在冷却壁靠近高炉内部一侧设置有耐磨层,但是为进一步增加冷却壁的使用寿命,以及避免冷却壁直接暴露在高炉内部,本申请在冷却壁靠近高炉内部一侧同样做了相应的改进。下面将进行详细描述。

图5为根据本申请一个实施例的高炉用的冷却壁示意图。图6为图5中B处局部放大图。

如图所示,冷却壁500包括:换热层510、支撑层520以及耐磨层530。其中,支撑层520和耐磨层530分别设置于换热层510的两侧,与图1实施例类似,故在此不再赘述。在一些实施例中,冷却壁500还可以包括多个挂渣钩540,其设置在耐磨层上,并向高炉内部延伸,可以为冷却壁提供挂载基础,增加冷却壁的附着力。在一些实施例中,挂渣钩的材料可以是钢或者不锈钢,从而便于将挂渣钩连接于耐磨层上,并且二者之间的连接不会受高炉高温影响而破坏,有利于增加冷却壁整体结构的稳定性。

在一些实施例中,挂渣钩540包括母杆541和多个挂渣杆542。其中,母杆541的一端与耐磨层530相连,多个挂渣杆542连接于母杆541的另一端,并向不同的方向向外延伸。在一些实施例中,挂渣杆沿不同方向延伸之间包括夹角。其中夹角可以为30-120度。在一些实施例中,挂渣钩可以一体成型,以增加挂渣钩整体的结构强度。在一些实施例中,挂渣钩还可以通过焊接成型,便于挂渣钩的制造。

在一些实施例中,换热层510靠近高炉内部的一侧包括多条燕尾槽511,耐热层530设置在燕尾槽的槽顶,与图1实施例类似,故在此不再赘述。在一些实施例中,多个挂渣钩等间距或不等间距地排列在槽顶的耐热层530上,与燕尾槽交错设置,从而可以不影响燕尾槽与其他部件配合。

在一些实施例中,换热层510靠近高炉一侧包括多个耐火件,其设置于燕尾槽中,并与多个挂渣钩间隔设置,可以对燕尾槽进行保护,从而可以防止燕尾槽直接暴露在高炉内部。在一些实施例中,成排设置于燕尾槽中的耐火件于成排设置于槽顶耐磨层上的挂渣钩也是间隔设置。在一些实施例中,挂渣钩540也可以插入到耐火件中,通过挂渣钩和燕尾槽可以对耐火件进行固定,防止脱离对冷却壁的结构产生影响。

参考图7,图7为根据本申请一个实施例的冷却壁示意图。在一些实施例中,耐火件 可以是

参考图8,图8为根据本申请另一个实施例的冷却壁示意图。在一些实施例中,所述耐火件还可以为钢砖810,其具备耐磨损、易挂渣等特点,可以有效对冷却壁的进行保护,增加冷却壁的耐磨损能力,还容易使得冷却壁挂渣对冷却壁进行保护,可以大大地增加冷却壁的使用寿命。在一些实施例,在燕尾槽中设置钢砖可以使得冷却壁的使用寿命增加2-5年。在一些实施例中,在燕尾槽中设置钢砖可以使得冷却壁的耐磨性至少提高20%,从而可以大大的增加冷却壁的使用寿命。

在一些实施例中,多个钢砖810可以排列成排并间隔设置于燕尾槽中。如图所述,在同一燕尾槽中多个钢砖成排设置,相邻两个钢砖之间保留一定的间距,从而可以使得多个钢砖以分散布置的方式遍布整个换热层,使得冷却壁容易凝结渣皮,并且使得渣皮不容易脱落,可以有效地对冷却壁进行保护,延长其使用寿命。在一些实施例中,同一燕尾槽中多个钢砖等间距设置。在一些实施例中,在不同燕尾槽中多个钢砖可以同样成排并且间隔设置。例如:多个钢砖横向、纵向或者斜向成排设置,相邻两个燕尾槽可以仅在一个燕尾槽中设置钢砖,从而使得相邻钢砖之间具备一定的间隔,从而可以使得相邻钢砖之间与挂渣钩可以配合使用,有利于快速地凝结渣皮,有利于对冷却壁的保护。提高冷却壁的使用寿命。

参考图9,图9为根据本申请另一个实施例的冷却壁示意图。在一些实施例中,钢砖810还可以横跨至少两个燕尾槽511。参考图10,图10为根据本申请一个实施例的钢砖示意图。在一些实施例中,钢砖810包括砖体811和由砖体向外延伸的一个或多个凸台812,凸台812与燕尾槽511形状互补,可以将砖体安装到多个燕尾槽中,通过多条燕尾槽固定钢砖,可以有利于钢砖的固定,可以有效地防止应力集中,防止钢砖脱落。

在一些实施例中,砖体811向冷却壁外延伸并与相邻燕尾槽槽顶的耐磨层贴紧。在一些实施例中,钢砖810还可以包括连接件813,其可以将钢砖进一步固定于燕尾槽之间的耐磨层区域上,连接件813可以将与相邻燕尾槽槽顶耐磨层贴紧的砖体与耐磨层连接,可以进一步地步的加固钢砖与冷却壁的连接,使得钢砖不易松动,结构更加稳固,更有利于对冷却壁的保护。在一些实施例中,连接件可以是螺栓,由于耐磨层为不锈钢,可以进一步地通过螺栓将钢砖连接在不锈钢的耐磨层,可以避免由于不同材料的热膨胀系数不同,导致受炉内高温影响导致连接失效的问题。在一些实施例中,多个钢砖810可以排列成排并间隔设置于所述燕尾槽中,与图8实施例类似,故在此不再赘述。

在一些实施例中,多个耐火件上进一步可以包括喷涂料(图中未示出),其可以完全覆盖换热层,从而可以在耐磨层或者挂渣钩或者耐火件外完全覆盖喷涂料,从而可以进一步地增加冷却壁表面的耐高温、耐磨损性能,当冷却壁安装到高炉内部时,喷涂料直接与高炉内部接触,当炉内环境对喷涂料破坏后,耐磨层和/或耐火件会对冷却壁进行保护,并且挂渣钩和/或耐火件会辅助快速地在冷却壁表面形成渣皮,渣皮可以对冷却壁进行保护,而渣皮脱离后,耐磨层和/或耐火件会对冷却壁进行保护,从而可以避免换热层直接暴露在高炉内部,而且即便喷涂料/耐火件或者渣皮全部失效,耐磨层同样可以对换热层进行保护,避免换热层直接暴露在高炉内部,可以大大地提高冷却壁的使用寿命。在一些实施例中,喷涂料的厚度可以是100-160mm。

在一些实施例中,多个耐火件上进一步可以包括浇注料(图中未示出),可以完全覆盖换热层,并且高于耐火件和挂渣钩。在一些实施例中,浇注料可以以刚玉为主料,添加至少10%的金属钢纤维,并混合以其他辅料,其相比于喷涂料更加紧密,可以大大地提高冷却壁耐高温和耐磨损的性能,并且还可以提高冷却壁的强度、韧性以及抗热震性能等。在一些实施例中,浇注料的厚度可以是100-160mm。

当冷却壁安装到高炉内部时,浇注料直接与高炉内部接触,当炉内环境对浇注料破坏后,耐磨层和/或耐火件会对冷却壁进行保护,并且挂渣钩和/或耐火件会辅助快速地在冷却壁表面形成渣皮,渣皮可以对冷却壁进行保护,而渣皮脱离后,耐磨层和/或耐火件也会对冷却壁进行保护,从而可以避免换热层直接暴露在高炉内部,而且即便浇注料/耐火件或者渣皮全部失效,耐磨层同样可以对换热层进行保护,避免换热层直接暴露在高炉内部,可以大大地提高冷却壁的使用寿命。

本申请冷却壁通过在表面设置耐磨层,并且在耐磨层上设置挂渣钩以及在燕尾槽中设置耐火件,并且冷却壁上覆盖喷涂料或者浇注料,可以使得冷却壁抗高温和耐磨损的性能增强,并且挂渣钩和耐火件的设置有利于固化喷涂料或浇注料,还有利于快速地凝结渣皮,并且还可以防止喷涂料或浇注料或渣皮的脱离,可以有效地对冷却壁进行保护,而且即便表层的防护全部失效后,耐磨层也可以防止换热层直接暴露在高炉内部,可以大大地增加冷却壁的使用寿命。而且本申请还对冷却壁的水道形式进行修改,增加了冷却水与换热层的接触面积,从而可以提高冷却壁的换热效率,有利于高炉的稳定运行和产量。

上述实施例仅供说明本发明之用,而并非是对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明范围的情况下,还可以做出各种变化和变型,因此,所有等同的技术方案也应属于本发明公开的范畴。

- 一种高炉冷却壁高强复合材料、制备方法及其在保护冷却壁中的应用

- 一种高炉冷却壁套管拆除装置及高炉冷却壁套管拆除方法

- 一种高炉冷却壁连管加固装置以及高炉冷却壁