一种振镜喷头多材料3D打印设备及打印方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于3D打印机技术领域,尤其涉及一种振镜喷头多材料3D打印设备及打印方法。

背景技术

3D打印中SLA、SLS、SLM采用的方式是以振镜反射单束激光,在二维工作平面上进行图像扫描打印。相较于传统减材制造技术而言,3D打印技术是一种先进的快速制造零件的增材制造技术,而金属3D打印(SLM)是利用金属粉末在激光束热作用下熔化经冷却凝结并逐层堆积的制造零件。

在3D打印中除了激光3D打印,还有另外一种使用喷头喷射粘结剂将粉末粘结的3D打印方式,该方式使用与砂型、陶瓷以及金属粉末的粘接打印。相比于激光烧结打印,喷胶粘接打印因为喷胶打印头的喷孔数量通常都在4000个以上,打印效率更高,更适于批量化生产产品。但是,由于粘结剂喷射金属3D打印使用胶水将金属粉末粘结起来,零件在3D打印完毕后,需要进行脱脂和烧结两个工艺流程,由于打印完成的零件是金属粉末与粘结剂的混合物,因此脱脂完成后,零件具有较高的孔隙率,经过烧结步骤后零件尺寸会相应的缩小以填充空隙。通常烧结后的零件尺寸线性收缩量为15~20%,零件体积收缩量为30~40%以上。实际的打印零件形状复杂,零件各处的壁厚结构也不相同,烧结过程中,通常会出现非各项同性的收缩,导致零件出现扭曲变形,影响零件打印质量。

随着增材制造应用领域日益增大,3D打印也向着更多打印头、更大打印尺寸等方向发展,在实际应用中一个重要的方向,即为不规则形状的零件的打印,这类零件的内部通常会有凹槽或流道,因此,在金属3D打印中需要在一些部位添加支撑,以防零件在打印过程中破损,目前的打印工艺通常在外表面与水平面夹角小于45°时添加支撑,支撑也需要使用金属粉末烧结打印,零件完成后去除支撑需要加工机床,比较麻烦。对于一些复杂零件,如复杂流道内部,支撑是无法去除的,因此在这种地方通常也无法添加支撑,导致该处在打印中有出现破损或者变形的风险。因此一个能更容易的、能在各个角落去除支撑的方式,对金属3D打印变得意义重大。

在实际应用中还有一个很重要的发展方向,即多种材料混合打印。不同的材料,其机械性能、导热性等各不相同,在复杂的复合设备中,不同部位使用不同材料这是常态,在3D打印中也需要对此类应用进行探索。目前行业内对多材料3D打印的方案探索尚处于理论阶段,尚无可成熟应用的方案。

发明内容

本发明提供了一种振镜喷头多材料3D打印设备及打印方法,以解决现有激光烧结金属粉末的3D打印方式无法满足多材料打印、打印内部含有空腔的零件时易损坏和变形的问题,以及喷头喷射粘结剂将粉末的3D打印方式后续烧结导致的零件出现扭曲变形,影响零件打印质量等问题。

为解决上述技术问题,本发明提供的技术方案为:

本发明涉及一种振镜喷头多材料3D打印设备,其包括水平移动模块、振镜打印模块、喷头打印模块和打印工作箱;所述的打印工作箱的底部设有打印工作面,所述的水平移动模块设置于打印工作箱内且位于打印工作面上方;所述的振镜打印模块设置于打印工作箱内且位于打印工作面上方,通过激光烧结金属粉末的方式在打印工作面上进行打印;所述的喷头打印模块安装于水平移动模块上,通过喷射胶水固化金属粉末或喷射可固化高分子材料的方式在打印工作面上进行打印。

优选地,所述的振镜打印模块与喷头打印模块采用一体式结构,振镜打印模块和喷头打印模块均固定在水平移动模块上;所述的水平移动模块包括X轴导轨和Y轴导轨, Y轴导轨安装于X轴导轨上并沿着X轴导轨滑动,振镜打印模块和喷头打印模块均安装于Y轴导轨上并沿着Y轴导轨滑动。

优选地,所述的振镜打印模块固定于打印工作箱的顶板上;所述的水平移动模块为直线电机导轨,直线电机导轨与打印工作面错位布置,所述的喷头打印模块安装于直线电机导轨上并沿着直线电机导轨滑动,喷头打印模块的初始位置与打印工作面的位置错开。

优选地,所述的振镜打印模块包括用于发射激光的第一激光器、用于对激光进行聚焦的聚焦透镜和用于扫描的振镜单元,振镜单元包括使得激光沿X轴方向扫描的X轴振镜和使得激光沿Y轴方向扫描的Y轴振镜。

优选地,所述的喷头打印模块包括喷头和固化单元,喷头和固化单元沿着水平移动模块的移动方向并排设置,且喷头位于固化单元的移动方向的前端,所述的喷头用于喷出胶水或高分子材料,所述的固化单元用于对胶水或高分子材料进行固化;所述的喷头的底部设有多个喷孔,喷孔沿一条直线设置,喷孔的设置方向与打印过程中喷头的移动方向呈90度夹角,每个喷孔均由单独的压电陶瓷电极控制。

本发明还涉及一种采用上述振镜喷头多材料3D打印设备的打印方法,用于对内部含有空腔的零件进行打印,其包括以下步骤:

步骤1. 建模生成打印文件,在空腔处设计支撑;

步骤2.进行分层打印,振镜打印模块通过激光烧结金属粉末的方式对零件部分进行打印,喷头打印模块通过胶水固化金属粉末或者喷射可固化的高分子材料的方式对支撑部分进行打印;

步骤3.待零件打印完成后,去除支撑。

优选地,所述的支撑为柱状结构;所述的支撑全部通过胶水固化金属粉末或者喷射可固化的高分子材料的方式进行打印;或者所述的支撑的中间采用激光烧结金属粉末的方式进行打印,仅两端与零件的接触部分采用胶水固化金属粉末或者喷射可固化的高分子材料的方式进行打印。

优选地,所述的支撑为全断面支持,填充零件的整个空腔。

本发明还涉及另一种采用上述振镜喷头多材料3D打印设备的打印方法,用于对复合型材料的零件进行打印,其特征在于,其包括以下步骤:

步骤1. 建模生成打印文件,基于不同的打印材料生成打印区域A和打印区域B两个子文件;

步骤2. 进行分层打印,喷头打印模块通过固化高分子材料的方式或通过胶水固化金属粉末的方式对打印区域A进行打印,振镜打印模块通过激光烧结金属粉末的方式对打印区域B进行打印,形成复合材料的零件。本发明还涉及另一种采用上述振镜喷头多材料3D打印设备的打印方法,用于粘结剂喷射金属3D打印方案的改良方案,其步骤包含:

步骤1. 建模生成打印文件,整个打印文件由金属粉末烧结和粘结剂喷射粉末两部分文件组成,金属粉末烧结部分用于打印整个文件的骨架;

步骤2.进行分层打印,振镜打印模块通过激光烧结金属粉末的方式对零件骨架部分进行打印,喷头打印模块通过喷射胶水固化金属粉末的方式对粘结剂喷射粉末部分文件。

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

1.本发明涉及的振镜喷头多材料3D打印设备包括振镜打印模块和喷头打印模块,对于内部含有空腔的零件,振镜打印模块通过激光烧结金属粉末的方式对零件部分进行打印,喷头打印模块通过胶水固化金属粉末或者喷射可固化的高分子材料的方式对支撑部分进行打印,整个零件打印完成后,通过将零件浸泡在胶水或高分子材料的溶解药水中,即可将支撑去除;对于高分子材料打印的支撑部分,也可通过加温零件,使零件温度超过高分子材料的熔点但低于金属材料的熔点,使高分子材料熔化并流走,得到最终的含有空腔的零件,避免此类零件在打印过程中出现破损和变形,支撑的去除无需人工,去除方便快捷。

2.本发明涉及的镜喷头多材料3D打印设备包括振镜打印模块和喷头打印模块,对于多材料零件的打印,喷头打印模块通过固化高分子材料的方式对其中一部分材料进行打印,振镜打印模块通过激光烧结金属粉末的方式对另一部分材料进行打印,即激光振镜打印头与喷头喷胶打印头结合,使用两个不同的方式进行3D零件打印,为3D打印行业开拓了一种新的方式。

3.本发明涉及的镜喷头多材料3D打印设备包括振镜打印模块和喷头打印模块,可以用作粘结剂喷射增材制造金属零件的改进方案使用,即在喷头打印模块通过胶水固化金属粉末的方式对零件进行打印时,振镜打印模块配合通过激光烧结金属粉末的方式在零件的中部打印形成“骨骼”,大大加强了零件的强度,同时避免后续进行脱脂和烧结工艺流程时零件产生较大的变形和扭曲,以提高打印质量。

附图说明

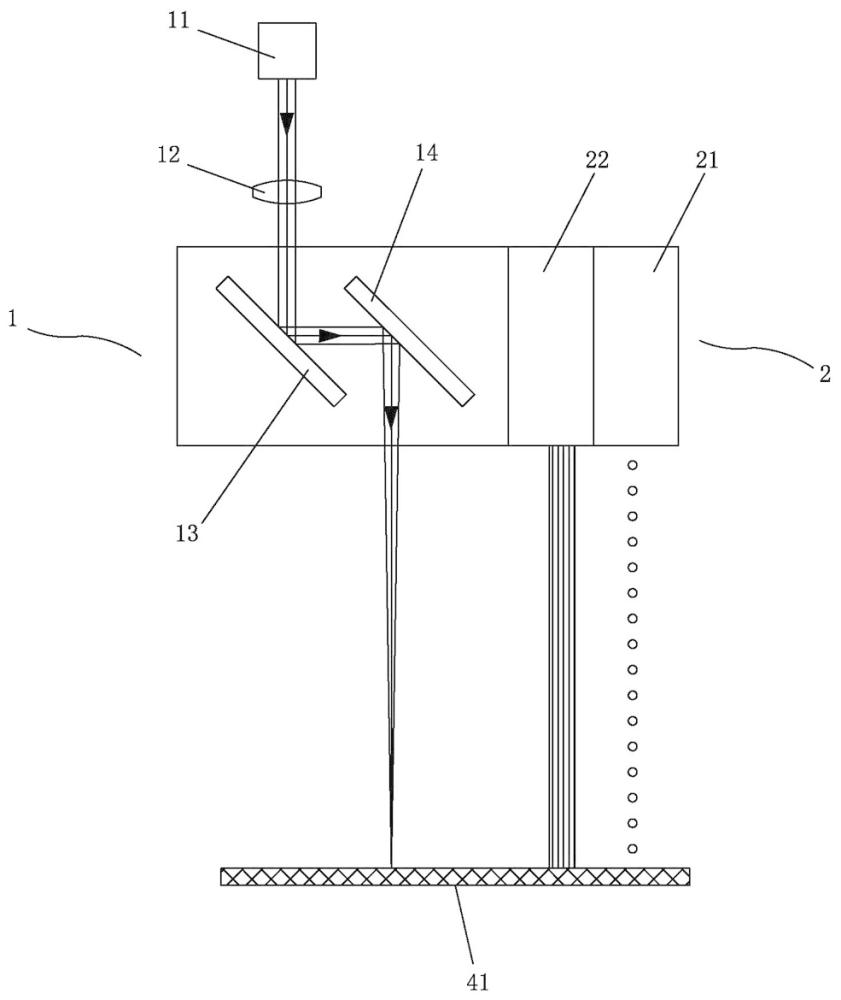

图1是实施例1涉及的振镜喷头多材料3D打印设备的结构图;

图2是实施例1涉及的水平移动机构的结构示意图;

图3是喷头打印模块的俯视图;

图4是实施例1中柱状支撑的打印文件示意图;

图5是实施例1中全断面支撑的打印文件示意图;

图6是实施例1中单层材料(A-A截面)打印过程图;

图7是仅支撑两端采用胶水固化金属粉末的方式进行打印的结构图;

图8是溶解更快的全断面支撑结构图;

图9是实施例2涉及的振镜喷头多材料3D打印设备的结构图;

图10是实施例2步骤2.1中喷头打印模块打印某一层材料后的结构图;

图11是实施例2步骤2.3中振镜打印模块打印某一层材料后的结构图;

图12是实施例2最终成型的复合材料零件示意图;

图13是实施例3单层打印图案完成后的结构示意图;

图14是实施例3未脱脂和烧结处理的半成品零件;

图15是实施例3零件脱脂和烧结处理前后的变化图;

图16是实施例3中带搬运孔的零件图;

图17是实施例3中另一种不同骨骼结构的零件图。

附图标记:1-振镜打印模块,11-第一激光器,12-聚焦透镜,13-X轴振镜,14-Y轴振镜,2-喷头打印模块,21-喷头,22-固化单元,3-水平移动机构,31-X轴导轨,32-Y轴导轨,33-直线电机导轨,4-打印工作箱,41-打印工作面,5-零件,51-金属烧结打印部分,52-胶水固化金属粉末打印部分,53-高分子固化打印部分,54-搬运孔,6-支撑。

具体实施方式

为进一步了解本发明的内容,结合实施例对本发明作详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

参照附图1和2所示,本实施例涉及的一种振镜喷头多材料3D打印设备包括水平移动模块3、振镜打印模块1、喷头打印模块2和打印工作箱4;所述的打印工作箱4的底部设有打印工作面41,所述的水平移动模块3设置于打印工作箱4内且位于打印工作面41上方;所述的振镜打印模块1设置于打印工作箱4内且位于打印工作面41上方,通过激光烧结金属粉末的方式在打印工作面41上进行打印;所述的喷头打印模块2安装于水平移动模块3上,通过胶水固化金属粉末或固化高分子材料的方式在打印工作面上进行打印。本实施例中,所述的振镜打印模块1与喷头打印模块2采用一体式结构,即振镜打印模块1和喷头打印模块2均固定在水平移动模块3上。

参照附图2所示,所述的水平移动模块3包括X轴导轨31和Y轴导轨32,X轴导轨31的两端固定在打印工作箱4的顶部, Y轴导轨32安装于X轴导轨31上并沿着X轴导轨31滑动,振镜打印模块1和喷头打印模块2均安装于Y轴导轨32上并沿着Y轴导轨32滑动。

参照附图1所示,所述的振镜打印模块1包括用于发射激光的第一激光器11、用于对激光进行聚焦的聚焦透镜12和用于扫描的振镜单元,振镜单元包括使得激光沿X轴方向扫描的X轴振镜13和使得激光沿Y轴方向扫描的Y轴振镜14。所述的喷头打印模块2包括喷头21和固化单元22,喷头21和固化单元沿着水平移动模块的移动方向并排设置,且喷头21位于固化单元22的移动方向的前端,所述的喷头21用于喷出胶水或高分子材料,所述的固化单元22为用于发射UV光、或者加热光束进而固化胶水或高分子材料的第二激光器。喷头21的底部设有多个喷孔,如图3所示,喷孔沿一条直线设置,喷孔的设置方向与打印过程中喷头的移动方向呈90度夹角,每个喷孔均由单独的喷头压电陶瓷控制,可根据不同的打印位置调整喷头压电陶瓷进行开关。

本实施例还涉及一种采用上述振镜喷头多材料3D打印设备的打印方法,用于对内部含有空腔的零件进行打印,其包括以下步骤:

步骤1. 建模生成打印文件,打印文件中包括一个含有空腔的零件5,在空腔处设计支撑6,支撑6可以是如图4所示的柱状结构,也可以是如图5所示的全断面支持6,支持6填充零件的整个空腔,本实施例仅以采用柱状的支撑为例进行说明,全断面支持6的打印方式与柱状支撑6的打印方式相同。

步骤2.进行分层打印,打印每一层材料时,如图6所示,振镜打印模块1通过激光烧结金属粉末的方式对零件部分进行打印,形成金属烧结打印部分51,喷头打印模块2通过胶水固化金属粉末或者喷射可固化的高分子材料的方式对支撑部分进行打印,形成胶胶水固化金属粉末打印部分52或者高分子固化打印部分53,打印后形成含如图4所示的空腔处设有支撑的零件;

步骤3.待零件打印完成后,去除支撑,使用相应胶水的溶解药水,将整个零件泡在溶解药水中,使胶水逐渐溶解,胶水固化金属粉末或者高分子固化打印部分52的金属粉末脱落,对于高分子材料打印的支撑部分,也可通过加温零件,使零件温度超过高分子材料的熔点但低于金属材料的熔点,使高分子材料熔化并流走;零件支撑也随之分解,不使用手工,自动去除支撑零件;。

需要注意的是,上述支撑不一定是全部采用胶水固化金属粉末或者喷射可固化的高分子材料的方式进行打印的,也可以是中间采用激光烧结金属粉末的方式进行打印,仅两端与零件的接触部分采用胶水固化金属粉末或者喷射可固化的高分子材料的方式进行打印,如图7所示。

对于全断面支撑,由于支撑部分的体积较大,支撑的侧部还可以设置多个凹槽,如图8所示,去除支撑时,便于溶解胶水的药水渗入到支撑内部。

实施例2

参照附图9所示,本实施例涉及的一种振镜喷头多材料3D打印设备包括水平移动模块3、振镜打印模块1、喷头打印模块2和打印工作箱4;所述的打印工作箱4的底部设有打印工作面41,所述的水平移动模块3设置于打印工作箱4内且位于打印工作面41上方;所述的振镜打印模块1设置于打印工作箱4内且位于打印工作面41上方,通过激光烧结金属粉末的方式在打印工作面41上进行打印;所述的喷头打印模块2安装于水平移动模块3上,通过胶水固化金属粉末或固化高分子材料的方式在打印工作面上进行打印。

本实施例中,所述的振镜打印模块1与喷头打印模块2采用分体式结构,振镜打印模块1固定于打印工作箱4的顶板上,喷头打印模块2固定在水平移动模块3上,水平移动模块为直线电机导轨33,直线电机导轨33与打印工作面41错位布置,喷头打印模块2安装于直线电机导轨33上并沿着直线电机导轨33滑动,喷头打印模块1的初始位置与打印工作面41的位置错开。

本实施例中的振镜打印模块1的结构与实施例1的振镜打印模块1的结构相同,也包括用于发射激光的第一激光器11、用于对激光进行聚焦的聚焦透镜12和用于扫描的振镜单元,振镜单元包括使得激光沿X轴方向扫描的X轴振镜13和使得激光沿Y轴方向扫描的Y轴振镜14。本实施例中的喷头打印模块2的结构与实施例1的喷头打印模块2的结构相同,也包括喷头21和固化单元22,喷头21和固化单元沿着水平移动模块的移动方向并排设置,且喷头21位于固化单元22的移动方向的前端,所述的喷头21用于喷出胶水或高分子材料,所述的固化单元22为用于发射UV光、或者加热光束进而固化胶水或高分子材料的第二激光器。所述的喷头21的底部同样设有多个喷孔,喷孔沿一条直线设置,喷孔的设置方向与打印过程中喷头的移动方向呈90度夹角,每个喷孔均由单独的喷头压电陶瓷控制,可根据不同的打印位置调整喷头压电陶瓷的开关。

本实施例还涉及一种采用上述振镜喷头多材料3D打印设备的打印方法,用于对复合型材料的零件进行打印,其包括以下步骤:

步骤1. 建模生成打印文件,基于不同的打印材料生成打印区域A和打印区域B两个子文件;

步骤2. 进行分层打印,喷头打印模块通过固化高分子材料的方式对打印区域A进行打印,振镜打印模块通过激光烧结金属粉末的方式对打印区域B进行打印,形成复合材料的零件,具体方式为:

步骤2.1.对于每一层打印,喷头打印模块先通过固化高分子材料的方式对打印区域A进行打印,即喷头21喷出高分子材料,固化单元22发射UV光或者加热光束对高分子材料进行固化,形成如图10所示的高分子固化打印部分53;

步骤2.2.采用铺粉机构进行金属粉末的铺粉,并用铺粉刮刀将金属粉末抹平,金属粉末的铺设高度与该层高分子固化打印部分53的上表面齐平;

步骤2.3.按照打印文件,采用振镜打印模块1对相应部分的金属粉末进行烧结,形成金属烧结打印部分51,如图11所示;

步骤2.4.重复步骤2.1~2.4进行逐层打印,形成如图12所示的复合材料零件。

需要注意的是,当某一层结构只有高分子材料时,只需要进行步骤2.1;当某一层结构只有金属材料时,只需要进行步骤2.2~2.3。

此外,实施例1涉及的振镜喷头多材料3D打印设备同样适用于本实施例中的复合型材料的零件的打印。

实施例3

本实施例为传统粘结剂喷射金属3D打印方案的改良方案,可用实施例1或实施例2中任意一种振镜喷头多材料3D打印设备实现,打印过程包括以下步骤:

步骤1. 建模生成打印文件,,整个打印文件由金属粉末烧结和粘结剂喷射粉末两部分文件组成,金属粉末烧结部分用于打印整个文件的骨架;

步骤2.打印每一层材料时,首先采用铺粉机构铺设一层金属粉末并用铺粉刮刀将金属粉末抹平;然后,使用振镜打印模块1对部分金属粉末进行烧结并形成金属烧结打印部分51,同时使用喷头打印模块2对部分金属粉末进行胶水固化并形成胶水固化金属粉末打印部分52,形成如图13所示的零件的单层结构;重复该步骤进行逐层打印,形成如图14所示的未脱脂和烧结处理的半成品零件,金属烧结打印部分51为胶水固化金属粉末打印部分52的“骨架”;

步骤3.取出半成品零件并进行脱脂与烧结处理,如图15所示,此时金属烧结打印部分51会保持不变,胶水固化金属粉末打印部分52则会按照比例收缩,由于零件中存在“骨骼”区域,因此零件收缩的不规则变形扭曲会受到抑制。

使用本方案的工艺,在实际打印中,可以使用仿真软件对收缩量的变形进行仿真分析,通过调节激光烧结打印区域的占比大小、占比及形状,从工艺上进一步优化结剂喷射金属3D打印零件部分在后处理阶段的不规则收缩情况。如对打印零件的打印速率有更高要求时,可以降低激光烧结区域的占比,以保持高的打印效率;如对打印零件的精度有更高要求,则可以相应提高激光烧结区域的占比。

使用本方案工艺可以改善已打印完成的零件搬运问题,使用结剂喷射金属3D打印完成的零件,在后处理的脱脂环节,生坯由金属粉末和粘结剂组成,脱脂主要去除第一阶段粘结剂的过程,仅通过最少量的第二阶段粘接剂保持在一起,该粘结剂将在烧结过程中同时去除,因此脱脂后的生坯零部件非常脆弱,对于大尺寸零件,搬运过程将变得非常困难。本方案使用金属烧结3D打印零件骨骼,可在零件骨骼中加入搬运孔54,如图16所示,该搬运孔强度足够支撑整个零件,使得搬运过程不在担心零件强度不够而损坏零件。

传统粘结剂喷射金属3D打印,在后处理工艺的烧结步骤中,零件尺寸会缩小,烧结后的零件尺寸线性收缩量为15~20%,零件体积收缩量为30~40%以上,零件尺寸收缩率与粉末颗粒的直径分布、粘结剂的成分等很多因素有关。在打印特定尺寸的零件时,往往需要多次测试收缩率,并根据测试结果来给出零件尺寸的补偿量。由于零件收缩率很大,不同批次零件的收缩率并不完全相同,因此精确尺寸零件打印的打印将变得异常困难,批量生产的一致性也难以得到保证。

本方案的打印工艺,对零件打印中需要高精度的尺寸使用激光烧结3D金属打印,精度要求低的部分使用粘结剂喷射金属3D打印,由于激光烧结3D金属打印的部分在后续的脱脂及烧结流程中,尺寸并不缩小,因此可以保证零件尺寸不发生变化,得到高精度、高一致性的3D打印金属零件,如图17所示,为一种对高度H精度要求较高的零件的骨骼分布图。

值得注意的是,实施例1~3中涉及到的粉末材料均为金属粉末材料,但是对于非金属粉末材料的打印,同样适用。

以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

- 一种用于打印藻类材料的3D打印设备及3D打印方法

- 用于打印复合材料的3D打印喷头和3D打印系统

- 一种多通道3D打印喷头及采用该喷头制造管道的方法

- 一种3D打印机的旋转切换双喷头装置及其打印方法

- 一种多材料的3D打印喷头

- 振镜准直系统、3D打印机的多振镜结构及3D打印机

- 3D打印喷头、3D打印喷头组件及3D打印方法