一种铆接类产品疲劳试验安装加载的辅助工装及方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属试验与测试领域,一种铆接类产品疲劳试验安装加载的辅助工装及方法。

背景技术

为验证批生产零件疲劳性能的稳定性和可靠性,对一些疲劳关键零部件应进行产品质量控制疲劳试验,即例行批产疲劳试验。这样有利于及时发现批产直升机过程中有寿件的各种隐患,同时保证外场服役直升机的使用安全。依据直升机产品规范要求,主机结构中铆接类产品批生产中需开展批产抽检疲劳试验,以保证直升机主机结构产品质量以及飞行安全。由于该铆接类产品安装及力传导的复杂性,如何设计辅助工装并找到一种方法保证铆接类产品疲劳试验安装准确模拟机上状态达到加载力传导的正确性,实现铆接类产品试验满足试验任务书要求,是一个技术上的难题。本发明专利通过设计一种专用的铆接类产品疲劳试验安装加载的辅助工装及方法用于铆接类产品疲劳试验。

发明内容

发明目的:本发明的目的是借助铆接类产品疲劳试验安装加载的辅助工装并找到一种方法保证铆接类产品疲劳试验符合试验任务书要求。

技术方案

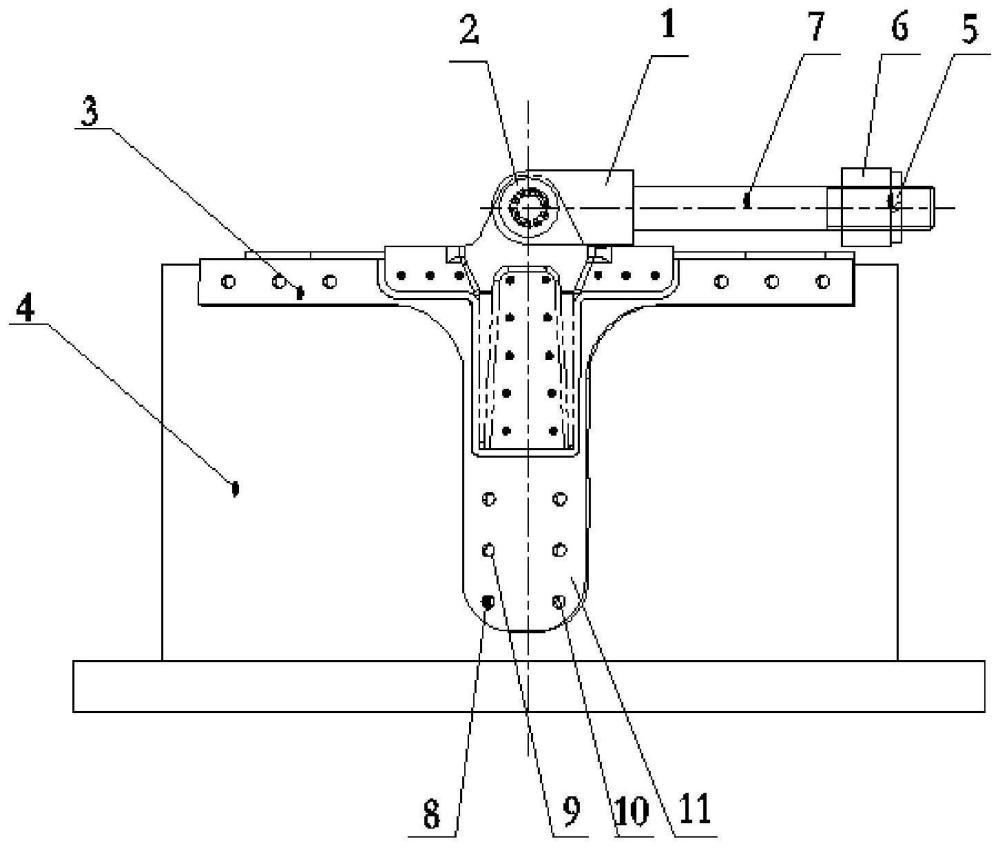

一种铆接类产品疲劳试验安装加载的辅助工装,包括加载接头组件1、加载连接组件2、铆接过渡组件3和连接座4,加载接头组件1通过加载连接组件2连接到铆接类产品上,铆接类产品通过铆接过渡组件3安装到连接座4上,加载接头组件1轴中心和加载连接组件2轴中心垂直。

加载接头组件1由第一垫片5、第一螺母6、接头7组成,第一垫片5、第一螺母6拧到接头7的螺杆上,接头7的螺杆外螺纹拧进传感器27的内螺纹内,再通过第一垫片5、第一螺母6锁紧。

加载连接组件2由第一衬套13、第二衬套14、第三衬套15、轴承16、第四衬套17、第五衬套18、第三垫片19、第三螺母20、第二螺栓21、保险销22组成,将第二衬套14、第三衬套15固定于铆接类产品双叉耳中一个叉耳内,将轴承16固定于接头7中间叉耳内,分别将第二衬套14、第一衬套13固定于接头7两侧叉耳中一侧叉耳内,将第五衬套18固定于接头7两侧叉耳中另一侧叉耳内,将铆接类产品双叉耳与接头7三叉耳连接好,将第四衬套17顶着轴承16一段与铆接类产品双叉耳中另一个叉耳装配另一段与第五衬套18装配,然后将第二螺栓21依次穿过第一衬套13、第三衬套15、轴承16、第四衬套17中,再通过第三垫片19、第三螺母20固定,最后将保险销22穿入第二螺栓21销子孔内。

铆接过渡组件3由第一螺栓8、第二垫片9、第二螺母10、第一过渡板11、第二过渡板12组成,将铆接类产品分别与第一过渡板11、第二过渡板12铆接连接,通过第一螺栓8、第二垫片9、第二螺母10将第一过渡板11、第二过渡板12安装到连接座4上。

进一步的,连接座4为机械加工一体件,连接座4尺寸应保证铆接类产品与铆接过渡组件3连接后的安装尺寸,由底部立方体和梯形立方体组成,底部立方体配钻六个孔与厂房钢平台连接,梯形立方体侧面与上表面分别与铆接类产品贴合,梯形立方体侧面铣12个孔,上表面铣11个孔。

进一步的,第一过渡板11为T型板结构,中间部分与铆接类产品匹配,配钻铆接孔,边缘部分钻孔与连接座4相连。第二过渡板12为平板,上部钻孔与连接座4相连,下部与铆接类产品匹配,配钻铆接孔。

进一步的,接头7材料为30CrMnSiA。接头7为锻件,一端三叉耳结构,一端为圆棒结构,圆棒一部分为光杆,一部分为螺杆,三叉耳结构与圆棒结构之间必须有一段过渡段,圆棒结构与过渡段相连处倒圆;接头7中三叉耳铣三个孔中两侧孔

进一步的,第一螺母6材料为30CrMnSiA。轴承16型号为XRL17R。第一螺栓8、第二垫片9、第二螺母10各有23件。

进一步的,第一过渡板11材料为30CrMnSiA,厚12mm,边缘部分钻12个φ8.5孔与连接座4相连。第二过渡板12材料为30CrMnSiA,厚8mm,上部钻11个φ8.5孔与连接座4相连。进一步的,连接座4材料为Q235,型面尺寸公差为±0.1。

一种铆接类产品疲劳试验安装加载方法,包括如下步骤:

步骤一、搭建一套试验系统,试验系统包括驱动软件23、伺服控制器24、伺服阀25、作动器26、传感器27、恒压伺服泵站28、子站分油模块29,该试验系统为一个闭环伺服控制系统,通过驱动软件23给出命令到伺服控制器24,伺服驱动伺服阀25,继而控制作动器26,与此同时伺服控制器24给出控制子站分油模块29对作动器26进出油,推动作动器26活塞杆作动,另一方面传感器27对载荷进行测量,测量值反馈到伺服控制器,将理论值和实际值进行比较,将误差缩小到最小范围进行加载控制。

试验步骤如下:

步骤二、将铆接类产品分别与铆接过渡组件3中第一过渡板11、第二过渡板12铆接连接装配,安装铆钉时,应当先测量铆钉孔处被连接件的总厚度,根据总厚度选择合适长度的铆钉。

步骤三、将连接座4固定至钢平台上,将与铆接类产品铆接好的铆接过渡组件3通过螺栓连接至连接座4。

步骤四、检查试验设备及仪器情况,确定试验设备及仪器在检定有效期内。

步骤五、将传感器27平放在地上,连接伺服控制器24通道线,在驱动软件23上通过传感器27校准报告对伺服控制器24进行校准,并清除零漂。

步骤六、将加载接头组件1连接至传感器27内螺纹孔,传感器27与作动器26活塞杆接头螺接,作动器尾端固定在支座上,支座固定在钢平台上,作动器26轴中心与接头7螺杆轴中心在同一条中心线上,同轴度不超过1°。

步骤七、将位移传感器安装至作动器26上,通过实测位移对伺服控制器24进行位移标定,通过位移传感器调节作动器26活塞杆,将接头7三叉耳调至铆接类产品双叉耳孔处,通过加载连接组件2将铆接类产品与接头7连接,并保证两侧位置均衡。

步骤八、对第三螺母20施加干拧紧力矩,并连接保险销22。

步骤九、安装完成后使用激光跟踪仪对铆接类产品疲劳试验安装进行激光检测:应与铆接类产品疲劳试验大纲要求相符,误差不超过1°。

步骤十、打开驱动软件23,启动恒压伺服泵站28。

步骤十一、编制载荷谱,对载荷和位移设置保护参数,超差系统会自动卸载。

步骤十二、用小载荷对系统PID进行调参。

步骤十三、用小载荷对试验进行调试。

步骤十四、试验正常后,停止调试。

步骤十五、调试中一旦出现试验异响等异常情况,使用急停装置,立即停止试验,检查铆接类产品、试验工装、试验陪试件是否有裂纹和损伤、试验设备情况,并记录检查情况。进一步的,步骤一中驱动软件23包含软件模块:系统配置软件、测试管理软件、快速调试软件、存储数据后处理显示软件、复杂载荷谱自动创建软件等,伺服控制器24精度:静态≤1%,动态≤2%,作动器26带位移传感器,载荷5T,行程200mm,传感器27载荷5T,BK-1型,恒压伺服泵站28额定流量800L/min,系统工作压力21MPa。

进一步的,步骤八中第三螺母20拧紧力矩:84.6~103.4Nm。

进一步的,步骤十二中小载荷±1KN,调试频率为0.5Hz。步骤十三中小载荷±5KN,调试频率为1Hz。

技术效果

通过借助铆接类产品疲劳试验安装加载的辅助工装及相应设备对铆接类产品进行疲劳试验安装加载,使得铆接类产品疲劳试验满足试验任务书要求。一方面提高了疲劳试验装配精度,一方面提高了试验加载精度,装配质量的提高有助于保证疲劳试验可靠性满足要求,在铆接类产品疲劳试验时误差较小,提高铆接类产品疲劳试验稳定性。该方法同样可应用于其他有高精度装配质量要求的铆接类产品疲劳试验。

附图说明

图1结构主视图;

图2结构俯视图;

图3结构侧向图;

图4铆接过渡组件3三维图;

图5连接座4三维图;

图6加载原理图;

图7PID调节图。

具体实施方式

下面结合实施例对本发明作进一步描述。以下所述仅为本发明一部分实施例,非全部实施例。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种铆接类产品疲劳试验安装加载的辅助工装包括加载接头组件1、加载连接组件2、铆接过渡组件3和连接座4,加载接头组件1通过加载连接组件2连接到铆接类产品上,铆接类产品通过铆接过渡组件3安装到连接座4上,加载接头组件1轴中心和加载连接组件2轴中心垂直。

加载接头组件1由第一垫片5、第一螺母6、接头7组成,第一垫片5、第一螺母6拧到接头7的螺杆上,接头7的螺杆外螺纹拧进传感器27的内螺纹内,再通过第一垫片5、第一螺母6锁紧。

接头7为锻件,一端三叉耳结构,一端为圆棒结构,圆棒一部分为光杆,一部分为螺杆,三叉耳结构与圆棒结构之间必须有一段过渡段,圆棒结构与过渡段相连处倒圆。

加载连接组件2由第一衬套13、第二衬套14、第三衬套15、轴承16、第四衬套17、第五衬套18、第三垫片19、第三螺母20、第二螺栓21、保险销22组成,将第二衬套14、第三衬套15固定于铆接类产品双叉耳中一个叉耳内,将轴承16固定于接头7中间叉耳内,分别将第二衬套14、第一衬套13固定于接头7两侧叉耳中一侧叉耳内,将第五衬套18固定于接头7两侧叉耳中另一侧叉耳内,将铆接类产品双叉耳与接头7三叉耳连接好,将第四衬套17顶着轴承16一段与铆接类产品双叉耳中另一个叉耳装配另一段与第五衬套18装配,然后将第二螺栓21依次穿过第一衬套13、第三衬套15、轴承16、第四衬套17中,再通过第三垫片19、第三螺母20固定,最后将保险销22穿入第二螺栓21销子孔内。

铆接过渡组件3由第一螺栓8、第二垫片9、第二螺母10、第一过渡板11、第二过渡板12组成,将铆接类产品分别与第一过渡板11、第二过渡板12铆接连接,通过第一螺栓8、第二垫片9、第二螺母10将第一过渡板11、第二过渡板12安装到连接座4上。

连接座4为机械加工一体件,连接座4尺寸应保证铆接类产品与铆接过渡组件3连接后的安装尺寸,连接座4由底部立方体和梯形立方体组成,底部立方体配钻六个孔与厂房钢平台连接,梯形立方体侧面与上表面分别与铆接类产品贴合,梯形立方体侧面铣12个孔,上表面铣11个孔。

第一过渡板11为T型板结构,中间部分与铆接类产品匹配,配钻铆接孔,边缘部分钻孔与连接座4相连。

第二过渡板12为平板,上部钻孔与连接座4相连,下部与铆接类产品匹配,配钻铆接孔。

一种铆接类产品疲劳试验安装加载方法,包括如下步骤:

步骤一、搭建一套试验系统,试验系统包括驱动软件23、伺服控制器24、伺服阀25、作动器26、传感器27、恒压伺服泵站28、子站分油模块29,该试验系统为一个闭环伺服控制系统,通过驱动软件23给出命令到伺服控制器24,伺服驱动伺服阀25,继而控制作动器26,与此同时伺服控制器24给出控制子站分油模块29对作动器26进出油,推动作动器26活塞杆作动,另一方面传感器27对载荷进行测量,测量值反馈到伺服控制器,将理论值和实际值进行比较,将误差缩小到最小范围进行加载控制。

试验步骤如下:

步骤二、将铆接类产品分别与铆接过渡组件3中第一过渡板11、第二过渡板12铆接连接装配,安装铆钉时,应当先测量铆钉孔处被连接件的总厚度,根据总厚度选择合适长度的铆钉。

步骤三、将连接座4固定至钢平台上,将与铆接类产品铆接好的铆接过渡组件3通过螺栓连接至连接座4。

步骤四、检查试验设备及仪器情况,确定试验设备及仪器在检定有效期内。

步骤五、将传感器27平放在地上,连接伺服控制器24通道线,在驱动软件23上通过传感器27校准报告对伺服控制器24进行校准,并清除零漂。

步骤六、将加载接头组件1连接至传感器27内螺纹孔,传感器27与作动器26活塞杆接头螺接,作动器尾端固定在支座上,支座固定在钢平台上,作动器26轴中心与接头7螺杆轴中心在同一条中心线上,同轴度不超过1°。

步骤七、将位移传感器安装至作动器26上,通过实测位移对伺服控制器24进行位移标定,通过位移传感器调节作动器26活塞杆,将接头7三叉耳调至铆接类产品双叉耳孔处,通过加载连接组件2将铆接类产品与接头7连接,并保证两侧位置均衡。

步骤八、对第三螺母20施加干拧紧力矩,并连接保险销22。

步骤九、安装完成后使用激光跟踪仪对铆接类产品疲劳试验安装进行激光检测:应与铆接类产品疲劳试验大纲要求相符,误差不超过1°。

步骤十、打开驱动软件23,启动恒压伺服泵站28。

步骤十一、编制载荷谱,对载荷和位移设置保护参数,超差系统会自动卸载。

步骤十二、用小载荷对系统PID进行调参。

步骤十三、用小载荷对试验进行调试。

步骤十四、试验正常后,停止调试。

步骤十五、调试中一旦出现试验异响等异常情况,使用急停装置,立即停止试验,检查铆接类产品、试验工装、试验陪试件是否有裂纹和损伤、试验设备情况,并记录检查情况。

进一步的,接头7中三叉耳铣三个孔中两侧孔

进一步的,接头7中三叉耳结构与圆棒结构之间过渡段长20mm,宽66mm,圆棒结构与过渡段相连处倒圆R5。

进一步的,接头7中三叉耳铣三个孔中两侧孔

进一步的,第一螺母6材料为30CrMnSiA。

进一步的,第一垫片5为30GB95,第一螺母6为M30x2。

进一步的,轴承16型号为XRL17R。

进一步的,第一螺栓8、第二垫片9、第二螺母10各有23件。

进一步的,第一过渡板11材料为30CrMnSiA,厚12mm,边缘部分钻12个φ8.5孔与连接座4相连。

进一步的,第二过渡板12材料为30CrMnSiA,厚8mm,上部钻11个φ8.5孔与连接座4相连。

进一步的,连接座4材料为Q235,型面尺寸公差为±0.1。

进一步的,步骤一中驱动软件23包含软件模块:系统配置软件、测试管理软件、快速调试软件、存储数据后处理显示软件、复杂载荷谱自动创建软件等,伺服控制器24精度:静态≤1%,动态≤2%,作动器26带位移传感器,载荷5T,行程200mm,传感器27载荷5T,BK-1型,恒压伺服泵站28额定流量800L/min,系统工作压力21Mpa。

进一步的,步骤二中铆接类产品疲劳试验件的安装与直升机上的装配情况一致,试验件固定端的连接刚度要尽量模拟真实情况。

进一步的,步骤八中第三螺母20拧紧力矩:84.6~103.4Nm。

进一步的,步骤十二中先将I和D设为0,调节P,P值开始不宜过大,由小到大增加,在负荷及变形控制方式下,P一般为10%以内,位移控制时可达80%以上;再调I,调I时P可以微调,最后调D,调D时P和I可以微调,通常PID调节应配合进行,调节时观察波形,使实际加载波形与理论加载波形保持一致或者接近保持一致,保证加载误差≤3%,使试验尽可能稳定正常地、连续地和安全地运行下去。

进一步的,步骤十二中小载荷±1KN,调试频率为0.5Hz。

进一步的,步骤十三中小载荷±5KN,调试频率为1Hz。

进一步的,步骤十三中小载荷对试验进行调试。由于油管内有空气,即使试验未开始,载荷仍急剧上升,会对试验件有很大冲击,所以,调压时观测载荷的变化,注意油压对载荷的影响。

本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。