光学封装的晶圆级制造

文献发布时间:2024-01-17 01:21:27

技术领域

本公开涉及用于光学设备中的光学封装的晶圆级制造的方法,并且具体地涉及使用真空注射成型过程来形成用于支撑光学元件的基板的制造方法。

背景技术

包括一个或多个光学辐射发射器和一个或多个光学传感器的光学设备可用于广泛的应用,包括例如距离测量、接近度感测、手势感测和成像。这种设备可以包括复杂的光学封装。这种光学封装的组装可能需要精密制造和组装多个单独的组件。这种光学封装不仅可以容纳辐射传感器和/或辐射发射器,而且还可以在辐射传播通过光学封装时赋予特定的光学特性。

例如,已知一些光学封装可以包括透镜或其他光学元件。在已知的光学封装中,诸如印刷电路板层压件的基板可以设置有孔,其中透镜或其他光学元件可以附接到基板并与孔对准。

然而,通过在基板中钻洞来形成孔可能导致诸如毛刺之类的伪影,这可能干扰光学封装组装过程。这样的伪影可能对制造产量和成本效益有害。此外,这种伪影可能影响所组装的封装的质量或可靠性。

另外,将光学元件附接到基板可能需要采用粘附或其他附接方法,从而引起光学元件可能在设备的寿命期间至少部分地与基板分离的风险。

此外,基于基板的现有设备(诸如印刷电路板层压件等)可能在光学封装的设计和开发阶段期间提供有限的灵活性,并且可能需要长的交付周期来调整光学封装的任何特征或尺寸。

因此,期望实现一种设计、开发和制造光学封装的相对低复杂度的方法,其中该方法是成本有效的并且提供高制造产量。

此外,期望通过该方法制造的光学封装在寿命期间表现出高可靠性。

因此,本公开的至少一个方面的至少一个实施例的目的是消除或至少减轻现有技术的上述缺点中的至少一个。

发明内容

本公开涉及用于传感器的光学封装的晶圆级制造的方法,并且具体地涉及使用真空注射成型过程来形成用于支撑光学元件的基板的制造方法。根据本公开的第一方面,提供了一种光学封装的晶圆级制造的方法。该方法包括通过真空注射成型过程形成有孔基板,有孔基板中的每个孔被配置为支撑光学元件。该方法还包括将有孔基板耦接到另外的基板,该另外的基板包括与有孔基板中的孔对准的光学设备。

有利地,通过使用真空注射成型过程在基板中实现孔而不是在预制基板(例如FR-4印刷电路板层压件)上钻孔,可以消除制造伪影(例如毛刺)。有利地,可以增加制造产量并且可以改善所组装的光学封装的可靠性。

此外,使用真空注射成型过程可以有利地增加设计过程的灵活性,使得能够以相对短的交付时间开发新的设计。通过实施真空注射成型过程,可以形成更复杂的形状,否则仅通过对基板钻孔不可能形成更复杂的形状,如下面更详细描述的。

该方法可以包括通过将环氧树脂喷射或成型到每个孔中来在每个孔中形成光学元件的步骤。环氧树脂对于由光学设备发射和/或感测的辐射可以是透明的。

有利地,通过将环氧树脂喷射或成型到每个孔中,可以形成精确地配合孔的光学元件。此外,可以减轻对于将光学设备耦接到基板的粘合剂或其他技术的需要。

有利地,通过形成光学元件,例如通过在每个孔中注入或喷射透明环氧树脂,可以在光学元件和孔之间形成强粘合。

环氧树脂对红外辐射(例如近红外辐射)可以是透明的。

该方法还可以包括固化环氧树脂的步骤。固化环氧树脂的步骤可以包括紫外线固化和/或热固化。

该方法还可以包括在环氧树脂硬化之后研磨和/或抛光环氧树脂的步骤。

通过研磨和/或抛光环氧树脂,可以使光学元件与基板的上表面和/或下表面齐平。基板本身也可以被研磨和/或抛光以确保光学元件的表面与基板的表面有效地齐平。

有利地,研磨和/或抛光的方法可以制备用于施加至少一个材料层的光学元件,如下所述。

该方法可以包括在光学元件上形成至少一个材料层的步骤。

在光学元件上形成至少一个材料层的步骤可以包括旋涂材料、喷涂材料或薄膜沉积过程。

至少一个材料层可以被配置为:过滤器,例如干涉过滤器;偏振器;抗反射涂层;和/或漫射器。

有利地,光学元件可以充当基板,在该基板上可以形成一个或多个材料层以改变传播通过光学元件的辐射的特性。

形成至少一个材料层的步骤可以包括光刻蚀刻光致抗蚀剂材料。

该方法可以包括在光学元件的一侧或两侧上粘附或形成透镜。

透镜可以通过复制过程形成。

每个孔可以围绕光学元件形成。

有利地,通过围绕光学元件形成孔,可以相对于光学封装保持和/或支撑光学元件,从而改善光学封装的可靠性。

光学元件可以通过将诸如透明或半透明环氧树脂的材料真空注射成型到有孔基板中的每个孔中来形成。

光学元件可以是漫射器。

可以布置多个孔以形成光栅。可以将材料注入形成光栅的所有孔中。

有孔基板可形成在光学元件的上表面和下表面的一部分上,使得光学元件由有孔基板保持。

即,有孔基板可形成为被配置为保持光学元件的框架。在一些实施例中,有孔基板可围绕光学元件的周边的至少一部分形成。

有利地,通过相对于光学元件形成有孔基板,使得光学元件由有孔基板保持,减轻了实施粘合剂或其他手段以将光学元件耦接到基板的要求。这可以增加制造过程的总体成本效益。此外,通过形成有效地保持或夹持光学元件的孔,降低了光学元件在使用中从基板脱离的可能性,从而改善了光学封装的整体可靠性。

有孔基板可形成为包括以下中的至少一个:光学挡板;间隔件;和/或盖结构。

有利地,在一些实施例中,支撑光学元件的基板可以形成为具有挡板、间隔件和/或盖结构的单片结构,从而减少光学封装的整体组件数量并简化组装过程。

该方法可包括形成具有被配置用于挡板和/或间隔件的孔的另外的有孔基板的至少一个步骤。

该方法可包括将另外的有孔基板粘附到有孔基板以使得两个基板中的孔对准的至少一个步骤。

可通过丝网印刷或喷射的过程将粘合剂施加到有孔基板上。

该方法可包括在有孔基板已耦接到另外的基板之后分割(singulate)有孔基板和另外的基板的步骤。

分割有孔基板和另外的基板的步骤可提供多个光学封装。每个光学封装可以包括至少一个光学设备。每个光学封装可以包括至少一个光学元件。

在一些实施例中,每个光学封装可以包括辐射发射设备,例如垂直腔表面发射激光器(VCSEL),以及被配置为感测由辐射发射设备发射的辐射的传感器。

根据本公开的第二方面,提供了一种根据第一方面的方法形成的光学封装。

光学设备可以包括可配置为发射红外辐射的设备。

光学设备可以包括可配置为感测红外辐射的辐射敏感设备。

根据本公开的第二方面,提供了一种包括根据第二方面的光学封装的装置,其中该装置是以下之一:智能电话;蜂窝电话;平板计算机;或膝上型设备。

以上发明内容旨在仅仅是示例性的而非限制性的。本公开包括单独或以各种组合的一个或多个对应的方面、实施例或特征,无论是否以该组合或单独具体陈述(包括要求保护)。应当理解,以上根据本公开的任何方面或以下与本公开的任何特定实施例相关的定义的特征可以单独地或与任何其他定义的特征组合地用于任何其他方面或实施例中,或者用于形成本公开的进一步的方面或实施例。

附图说明

现在将参考附图仅通过示例的方式描述本公开的这些和其他方面,附图中:

图1描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的初始步骤的表示;

图2描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的进一步步骤的表示;

图3a描绘了通过根据本公开的实施例的方法形成的有孔基板的截面图;

图3b描绘了图3a的有孔基板的俯视图;

图4a描绘了通过根据本公开的实施例的方法形成的另外的有孔基板的截面图;

图4b描绘了图4a的基板中的一对孔的俯视图;

图5描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的进一步步骤的表示;

图6a描绘了通过根据本公开的实施例的方法形成的支撑光学元件的有孔基板的截面图;

图6b描绘了形成在图6a中描绘的基板的孔中的一对光学元件的俯视图;

图7描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的进一步步骤的表示;

图8描绘了图7的有孔基板的截面图,并且在每个光学元件上形成有材料层;

图9描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的进一步步骤的表示;

图10描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的进一步步骤的表示;

图11描绘了具有形成在每个光学元件的一侧上的透镜的有孔基板的截面图;

图12描绘了具有形成在每个光学元件的两侧上的透镜的有孔基板的截面图;

图13描绘了将粘合剂施加到通过根据本公开的实施例的方法形成的有孔基板的过程;

图14描绘了图13的有孔基板的截面图,该有孔基板具有施加到一侧的粘合剂;

图15描绘了组装光学封装的过程中的步骤;

图16描绘了光学封装的组装中的中间阶段的截面图;

图17描绘了光学封装的组装中的中间阶段的截面图;

图18描绘了分割之后的光学封装的截面图;

图19描绘了根据本公开的实施例的对应于光学封装的晶圆级制造的方法的流程图;

图20描绘了根据本公开的实施例的光学封装的截面图;

图21描绘了对应于图20的光学封装的晶圆级制造的方法的流程图;以及

图22描绘了根据本公开的实施例的装置。

具体实施方式

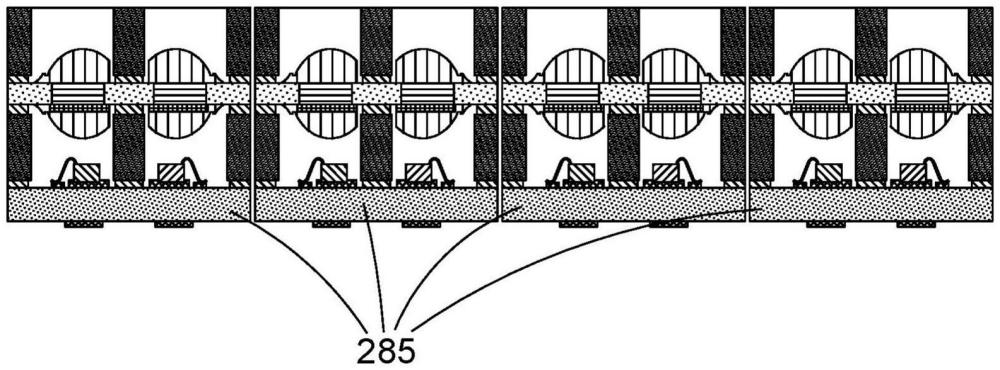

图1描绘了根据本公开的实施例的光学封装的晶圆级制造过程中的初始步骤的表示。关于图1描述的步骤涉及光学挡板的制造,该光学挡板可以形成组装的光学封装285的组件。

最初,提供注射工具105。在图1的示例中,描绘了注射工具105的截面,其中注射工具105包括平面的、相对平坦的表面110。注射工具105可以包括聚二甲基硅氧烷(PDMS)。

提供膜115。膜可以是聚酯膜,例如拉伸的聚对苯二甲酸乙二醇酯(PET)膜。膜可包括双轴取向的聚对苯二甲酸乙二醇酯(BoPET)。有利地,膜可防止模制化合物140粘附到注射工具105,因此促进从注射工具105容易地移除模制化合物140而不损坏模制产品,如下文更详细地描述。

图1中还描绘了挡板工具120。挡板工具120包括对应于根据所公开的过程制造的多个挡板的负像的图案。也就是说,挡板工具120可以被配置为用作真空注射成型过程中的模具,如下所述。挡板工具120可以包括聚二甲基硅氧烷(PDMS)。

挡板工具120包括具有多个突起130的平坦表面125。突起130之间的空间135限定了待根据所公开的过程制造的挡板的形状和尺寸。

图2描绘了根据本公开的实施例的光学封装285的晶圆级制造过程中的进一步步骤的表示。在使用中,膜115放置在注射工具105的平坦表面110上方。接下来,可以使挡板工具120与膜115接触。在这种布置中,注射工具105的平坦表面110与挡板工具的平坦表面125相对,并且突起130之间的空间135限定一个或多个空隙和/或通道。在这种布置中,注射工具105和挡板工具120共同限定模具。

膜可以设置有多个洞155A、155B,以在随后的真空注射成型过程期间实现模制化合物140的流动通过和/或流体的流动通过。例如,膜可以设置有布置在膜115的侧面(例如,膜115的周边的相对侧面)处的洞155A、155B。在示例中,膜中的第一洞155A可以用于实现模制化合物140流动到由突起130之间的空间135限定的一个或多个空隙或通道中,并且膜中的第二洞155B可以实现流体从一个或多个空隙或通道中排出,例如被抽吸。

注射工具105可以设置有用于真空注射成型过程的多个通道150A、150B。举例来说,可提供限定注射工具105中的入口的第一通道150A以实现模制化合物140流动到一个或多个空隙或通道中,限定注射工具105中的出口的第二通道150B可实现流体从一个或多个空隙或通道被抽吸。也就是说,可在第二通道150B处提供相对低的压力,例如部分真空,以促进模制化合物140的流动。这种相对低的压力还可以去除在这种流动期间在模制化合物140中产生的气泡。

当膜115放置在注射工具105的平坦表面110上方时,膜115中的洞155A、155B与注射工具105中的洞150A、150B对准。

接下来,将模制化合物140真空注射到由突起130之间的空间135限定的一个或多个空隙和/或通道中。

模制化合物140可以包括环氧树脂。模制化合物140可以是光学不透明的,例如黑色。模制化合物140对于由光学设备260、265发射和/或感测的辐射的波长可以是不透明的。

接下来,模制化合物140可以借助于紫外线固化145和/或热固化195来凝固。有益地,膜115和/或注射工具105和/或挡板工具120对至少紫外线辐射是透明的,因此减少固化模制化合物140所需的时间。

接下来,将凝固的模制化合物140(下文中称为有孔基板160)从模具移除,例如从注射工具105和挡板工具120分离,并且移除膜115。

图3a描绘了有孔基板160(即,包括孔的基板,其通过上述方法形成)的截面图。有孔基板160适合用于提供挡板,例如光学不透明挡板,用于如下面更详细描述的光学封装285中。

图3b描绘了图3a的有孔基板160的俯视图。有孔基板160包括多个孔165,其中孔在真空注射成型过程期间通过挡板工具120上的图案形成。

应当理解,上文参考图1和图2描述的过程也可与其它工具一起使用以形成其它有孔基板。例如,该过程可以使用间隔件工具(未示出)来执行,以形成适合用于在光学封装285中提供间隔件的有孔基板,如下文更详细地描述的。

以上参照图1和图2描述的过程可以用于形成如图4a中的截面所示的有孔基板170,其中代替使用挡板工具120来限定挡板或使用间隔件工具来限定间隔件,可以替代地使用工具来限定被配置为支撑光学元件的孔。

例如,图4a的示例性有孔基板170包括成对布置的多个孔175A、175B。图4b描绘了有孔基板170的一部分的俯视图,示出了一对孔175A、175B。

图5描绘了根据本公开的实施例的光学封装285的晶圆级制造过程中的进一步步骤的表示。

在图5中,图4a的有孔基板170附接到平坦模具180。平坦模具180可以是PDMS模具。

接下来,使用喷射工具190将环氧树脂185喷射到多个孔175A、175B中。环氧树脂185对于由组装的光学封装285内的光学设备260、265发射或感测的辐射的波长是透明的,如下面更详细地描述的。

接下来,环氧树脂185借助于紫外线和/或热固化来凝固。

可以看出,环氧树脂185可以稍微过度填充每个孔175A、175B。在图5的示例中,环氧树脂185在每个孔175A、175B中形成凸弯月面。

在环氧树脂185硬化之后的后续步骤中,可以研磨和/或抛光有孔基板170和/或环氧树脂185。在研磨和/或抛光之后,环氧树脂185与有孔基板170的表面齐平,如图6a所示。此外,在其孔内包括环氧树脂185的有孔基板170可以被研磨和/或抛光到期望的厚度和/或目标表面粗糙度。

这样,硬化的环氧树脂180在有孔基板170的孔中形成光学元件225。图6b描绘了在有孔基板170的孔175A、175B中由硬化的环氧树脂180形成的一对光学元件225的俯视图。

图7描绘了根据本公开的一些实施例的光学封装285的晶圆级制造过程中的可选进一步步骤的表示。在图7中,材料层200沉积在有孔基板170的表面上,使得包括形成在孔中的光学元件255的有孔基板170的表面被涂覆。材料层200可以是光致抗蚀剂层。材料层200可以通过旋涂或喷涂过程沉积以实现期望的厚度。材料层200可以例如包括适合于光学过滤的材料。例如,在一些实施例中,光致抗蚀剂层可以包括适合于过滤红外辐射的材料。

掩模205和辐射源210可用于通过选择性地将材料层200的一部分暴露于辐射源210来图案化材料层200。因此,图8以截面描绘了在显影以留下在每个光学元件上形成的光致抗蚀剂材料层的过程之后的图7的有孔基板170。

应当理解,图7仅描绘了示例,并且在实施例中,可以使用正性或负性光致抗蚀剂和相关联的掩模。

在一些实施例中,透镜215形成在每个光学元件225的一侧或两侧上。图9和图10描绘了在每个光学元件225的一侧上形成透镜的过程。

在图9中,提供了具有对应于多个透镜215的负像的腔图案的模具220。模具220可以是PDMS模具。环氧树脂230被喷射或以其他方式沉积到腔中。

如图10所示,模具220和环氧树脂230用于在光学元件225上复制透镜215。由硬化环氧树脂230形成的透镜215对于由光学设备260、265发射和/或感测的辐射的波长是透明的。

环氧树脂230可以借助于紫外线和/或热固化来凝固,然后可以移除模具220。模具220以及因此环氧树脂230可以压靠在有孔基板170上。

图11描绘了具有形成在每个光学元件225的一侧上的透镜215的有孔基板170的截面图。

可以重复参考图9至图11描述的形成透镜215的过程,以在每个光学元件225的相对侧上形成透镜215,如图12所示,图12描绘了具有在每个光学元件的两侧上形成的透镜的有孔基板的截面图。应当理解,在一些实施例中,可以使用不同的模具来在光学元件225的每一侧上形成具有不同特性的透镜。

图13至图17描绘了光学封装285的组装过程。

图13描绘了将粘合剂施加到通过根据本公开的实施例的方法形成的有孔基板的过程。

使用分配器(诸如喷射工具245)将粘合剂235施加到有孔基板160(例如限定挡板的有孔基板160)的上表面。掩模240可用于防止粘合剂235沉积在有孔基板160内的孔165的边缘中和/或附近。

图14描绘了具有施加到表面的粘合剂235的层的有孔基板160。在一些实施例中,掩模240用于确保粘合剂235不延伸到每个孔165的边缘,从而最小化粘合剂235可能泄漏或被迫进入孔165的风险。

图15描绘了组装光学封装285的过程中的进一步步骤。包括粘合剂235的层的有孔基板160堆叠在包括光学元件225的有孔基板170上。接下来,可以借助于紫外线固化和/或热固化来固化粘合剂235。

如图16所示,可以重复关于图13、图14和图15描述的过程以堆叠一个或多个另外的层。例如,限定间隔件290的有孔基板150可堆叠在有孔基板170的相对侧上。

在图17中,提供另外的基板255。在图17的示例中,基板255是印刷电路板(PCB)。光学设备260、265安装在另外的基板255的上侧上。光学设备260、265可以包括例如辐射敏感设备和/或辐射发射设备。在一个实施例中,光学设备260是被配置为发射红外辐射的设备,并且光学设备265是被配置为感测红外辐射的光学设备。在一些实施例中,光学设备260是VCSEL。

另外的基板255的下侧包括电触点275。电触点275可以通过延伸穿过另外的基板255的通孔来导电地耦接到光学设备260、265。在一些实施例中,接合线280将光学设备260、265电耦接到另外的基板255。

另外的基板255可使用粘合剂耦接到有孔基板250,通常遵循与上文参考图13至图15所描述的相同的过程,例如,在一些实施例中使用掩模。

图18描绘了在分割过程之后的组装的光学封装285的截面图。分割过程包括切割(诸如用切割锯进行锯切)组装的有孔基板160、170、255和另外的基板255,以提供多个组装的光学封装285。

示例性组装的光学封装285从包括孔165的上表面起按顺序包括:

-限定光学挡板270的有孔基板160;

-被配置为支撑多个光学元件225的有孔基板170;

-限定间隔件的有孔基板250;以及

-另外的基板255,其中光学设备260、265安装在另外的基板255上。

图19描绘了根据本公开的实施例的对应于光学封装的晶圆级制造的上述方法的流程图。

该方法包括通过真空注射成型过程形成有孔基板的步骤310,有孔基板中的每个孔被配置为支撑光学元件,例如光学元件225。

该方法还包括将有孔基板耦接到另外的基板的步骤320,该另外的基板包括与有孔基板中的孔对准的光学设备。

在本公开的其它实施例中,上文参考图1和图2描述的过程可与其它工具一起使用以形成其它有孔基板。例如,可以使用工具(未示出)执行该过程,以形成适合用于提供用于光学封装的漫射器的有孔基板。

在这种漫射器应用中,有孔基板可附接到膜。如上文参考图1中的挡板的制造示例所描述,膜可设置有洞以实现真空注射成型过程。

有孔基板与膜一起可以放置在上部基本上平坦的工具和下部工具之间,该下部工具具有对应于膜中的洞的洞。因此,上部和下部工具共同形成模具。

随后,透明环氧树脂或其他液体粘合剂可以以在模具出口处提供的相对低的压力(例如部分真空)注入模具中,以促进透明环氧树脂的流动并去除在流动期间在透明环氧树脂中产生的气泡。透明环氧树脂可以通过固化(例如通过热和/或紫外线固化)来凝固,并且随后与模具分离。

然后可以研磨和/或抛光有孔基板以去除任何多余的环氧树脂。

然后可研磨和/或抛光有孔基板以移除达到所需厚度。

在一些实施例中,有孔基板可被分割成单个漫射器单元,其可适合于组装成光学封装。

图20描绘了根据本公开的另一实施例的光学封装400的截面图。

光学封装400的制造包括通过真空注射成型过程形成有孔基板405,有孔基板405中的每个孔410、415被配置为支撑光学元件420、425。

光学封装400的制造还可包括将有孔基板400耦接到另外的基板,例如基板255,其包括与有孔基板405中的孔410、415对准的光学设备260、265。在图21的示例中,光学元件420中的一个包括透镜430,透镜430可以根据上面关于图9至图11描述的方法形成。

在图20的示例实施例中,每个孔410、415围绕对应的光学元件420、425形成。也就是说,有孔基板405形成在每个光学元件420、425的上表面420U、425U的一部分和下表面420L、425L的一部分上,使得光学元件420、425由有孔基板405保持。

有孔基板405有效地形成被配置为保持每个光学元件420、425的框架,该框架围绕每个光学元件420、425的周边的至少一部分布置。也就是说,有孔基板405被配置为既支撑光学元件420、425,又提供光学挡板和/或间隔件的功能。

参考图21的流程图更详细地描述图20的光学封装400的制造方法。

在可选的第一步骤510中,制备诸如玻璃基板的基板。基板的制备可以包括清洁和/或抛光。基板的制备可以包括沉积一个或多个膜或材料层。例如,基板的制备可以包括沉积层以形成过滤器,例如诸如带通过滤器的干涉过滤器。

在第二步骤520中,基板被分割,例如被切割,以提供多个光学元件420、425。

可选的第三至第五步骤530、540、550描述了在每个光学元件420、425上形成透镜的过程。应当理解,透镜可以形成在每个光学元件420、425的一个表面上或上表面和下表面两者上。此外,取决于特定应用要求,透镜可以形成在光学元件420、425中的一些或全部上。在图20的示例实施例中可以看出,仅一个光学元件420具有形成在上表面上的单个透镜430。

在第三步骤530中,将切割的光学元件420、425布置在诸如PDMS模具的模具上。在第四步骤540处,然后使用环氧树脂利用喷射和复制的过程在光学元件420、425中的一些或全部上形成透镜530。除了各个切割的光学元件420、425位于模具上之外,使用环氧树脂的喷射和复制的过程可以对应于上面参考图9至图11描述的过程。

在第五步骤550处,形成透镜530的环氧树脂通过热和/或紫外线固化来固化。

在第六步骤560处,切割的光学元件420、425可以与模具分离。

在第七步骤570处,切割的光学元件420、425可以相对于模具和/或间隔件工具(例如,具有间隔件的负像的工具)来布置和对准。

在第八步骤580中,使用真空注射成型过程来形成有孔基板405。模制化合物(其可以是光学不透明环氧树脂)被注入到模具和/或间隔件工具中以形成有孔基板405。如上面参考图2所描述,可提供相对低的压力,例如部分真空,以促进模制化合物的流动并去除在模制化合物中产生的气泡。

在第九步骤590处,可借助于紫外线和/或热固化来固化模制化合物,使得模制化合物凝固。

随后的步骤可包括将有孔基板405与模具分离。在分割成单独的光学封装400的后续过程之前,可以将有孔基板安装在切割带上。在一些实施例中,可以使用光学检查过程来确定具有足够质量的各个光学封装400,以用于随后与另外的基板组装,另外的基板例如是基板255,诸如图18的另外的基板255,其包括一个或多个光学设备260、265。

图22描绘了根据本公开的实施例的装置600。装置600可以是以下之一:智能电话;蜂窝电话;平板计算机;或膝上型设备。

装置600包括根据本公开的实施例的光学封装610。光学封装610可以是如上分别参考图19和21所描述的光学封装285、400。在图22的示例实施例中,光学封装610耦接到处理器620。处理器可以被配置为控制光学封装610中的辐射发射设备和/或从光学封装610中的辐射感测设备接收数据和/或信号。

示例装置600还包括相机630。在一些实施例中,处理器620可以被配置为基于从光学封装610中的辐射感测设备接收的数据和/或信号来调整相机630或由相机630捕获的图像的一个或多个特性。

例如,光学封装610可以被配置为接近度传感器或飞行时间传感器。处理器可以根据从光学封装610中的辐射感测设备接收的数据和/或信号来确定要由相机630成像的目标的接近度,并且可以作为响应调整相机630的焦点。

尽管已经根据如上所述的特定实施例描述了本公开,但是应当理解,这些实施例仅是说明性的,并且权利要求不限于这些实施例。本领域技术人员将能够鉴于本公开进行修改和替代,这些修改和替代被认为落入所附权利要求的范围内。本说明书中公开或示出的每个特征可以并入任何实施例中,无论是单独的还是以与本文公开或示出的任何其他特征的任何适当组合。

附图标记列表

105 注射工具

110 平坦表面

115 膜

120 挡板工具

125 平坦表面

130 突起

135 空间

140 模制化合物

145 紫外线固化

150A 第一通道

150B 第二通道

155A 第一洞

155B 第二洞

160 有孔基板

165 孔

170 有孔基板

175A 孔

175B 孔

180 平坦模具

185 环氧树脂

190 喷射工具

195 热固化

200 材料层

205 掩模

210 辐射源

215 透镜

220 模具

225 光学元件

230 环氧树脂

235 粘合剂

240 掩模

245 喷射工具

250 有孔基板

255 另外的基板

260 光学设备

265 光学设备

270 挡板

275 电触点

280 接合线

285 光学封装

290 间隔件

310 步骤

320 步骤

400 光学封装

405 有孔基板

410 孔

415 孔

420 光学元件

420U 上表面

420L 下表面

425 光学元件

425U 上部元件

425L 下部元件

430 透镜

510 第一步骤

520 第二步骤

530 第三步骤

540 第四步骤

550 第五步骤

560 第六步骤

570 第七步骤

580 第八步骤

590 第九步骤

600 装置

610 光学封装

620 处理器

630 相机

- 晶圆级超声波芯片规模制造及封装方法

- 栅格扇出晶圆级封装和制造栅格扇出晶圆级封装的方法

- 用于晶圆级扇出封装的圆片结构及采用该圆片结构的晶圆级扇出封装工艺