一种集装箱船导架数字化模拟试箱方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及集装箱船领域,具体涉及一种集装箱船导架数字化模拟试箱方法。

背景技术

集装箱船建造过程中,集装箱箱位尺寸精度直接影响船舶运营过程中集装箱装卸效率及安全。所以在集装箱船投入运营前进行检验箱位尺寸(试箱报验)是船东关键控制工序。

该集装箱船试箱验收合格精度指标是指标准集装箱通过导架引导从舱口围顺利落到舱底,集装箱底座与舱底调节垫板、箱锥接触间隙满足要求。

其中导架精度是箱船试箱成功的基础。导架安装精度高,工作量大占到整个装箱系统中占80%。试箱过程由于导架精度问题导致集装箱卡在高空,存在巨大安全隐患。导架精度问题修改需要重新搭设脚手架同时修改难度较大。试箱过程中由于导架精度不良导致集装箱卡在高空,存在巨大安全隐患。

发明内容

为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种集装箱船导架数字化模拟试箱方法,通过应用全站仪对舱内导架进行数据采集,再通过精度分析系统生成导架数字模型与集装箱数字模型进行计算机模拟对比分析。最终实现导架精度问题在实体试箱前全部闭环,使用起来非常简便、快捷且省力。

本发明的技术方案是这样实现的:

一种集装箱船导架数字化模拟试箱方法,通过分析软件把若干个集装箱模型导入至初步舱内模型内,输出初步舱内模型装载若干个集装箱模型后的初始数据;根据初始数据对比理想数据分析出差值数据,根据差值数据对初步舱内模型进行调整建立试验舱内模型。

进一步,当差值数据在误差数据范围内时,该试验舱内模型导出确认舱内模型数据;当差值数据在误差数据范围外时,该初步舱内模型或者该试验舱内模型重复初始数据对比理想数据分析出差值数据,建立新的试验舱内模型。

进一步,分析软件根据确认舱内模型数据显示确认舱内模型及其三维坐标数据。

进一步,通过分析软件根据差值数据以及根据差值数据调整的试验舱内模型导出试箱报告数据。

进一步,包括:通过全站仪采集装配完成后的货舱获取建模数据并发送至分析软件;分析软件读取建模数据,并根据建模数据建立初步舱内模型。

进一步,包括:全站仪包括采集模块以及计算模块;采集模块采集前横舱壁以及后横舱壁获得舱壁数据;计算模块根据横舱壁数据计算横舱壁基准线数据以及舱内中心线数据;采集模块根据横舱壁基准线数据以及中心线数据对货舱划分区域,根据划分的区域采集导轨数据;采集模块采集用于试箱的集装箱模型数据。

进一步,根据差值数据调整初步舱内模型内的导轨数据建立试验舱内模型。

一种集装箱船导架数字化模拟试箱方法的集装箱船导架数字化模拟试箱装置,包括船舱、导架以及集装箱;导架位于船舱的内侧壁上;集装箱沿导架滑落至船舱内;船舱底部还设有与集装箱相匹配的调节垫板。

进一步,包括:采集单元用于采集船舱数据以及船舱内的导架数据,调节垫板数据,箱锥数据以及集装箱数据;计算单元用于计算船舱数据以及船舱内的导架数据,调节垫板数据以及集装箱数据之间的逻辑关系;反馈单元用于反馈船舱数据以及船舱内的导架数据,调节垫板数据以及集装箱数据之间的逻辑关系,导出试箱报告。

本发明的有益效果:能够有效解决集装箱导架高精度安装问题,通过应用全站仪对舱内导架进行数据采集,再通过精度分析系统生成导架数字模型与集装箱数字模型进行计算机模拟对比分析。最终实现导架精度问题在实体试箱前全部闭环,大大减少试箱时间,减少吊机负荷,降低安全风险,提高工作效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

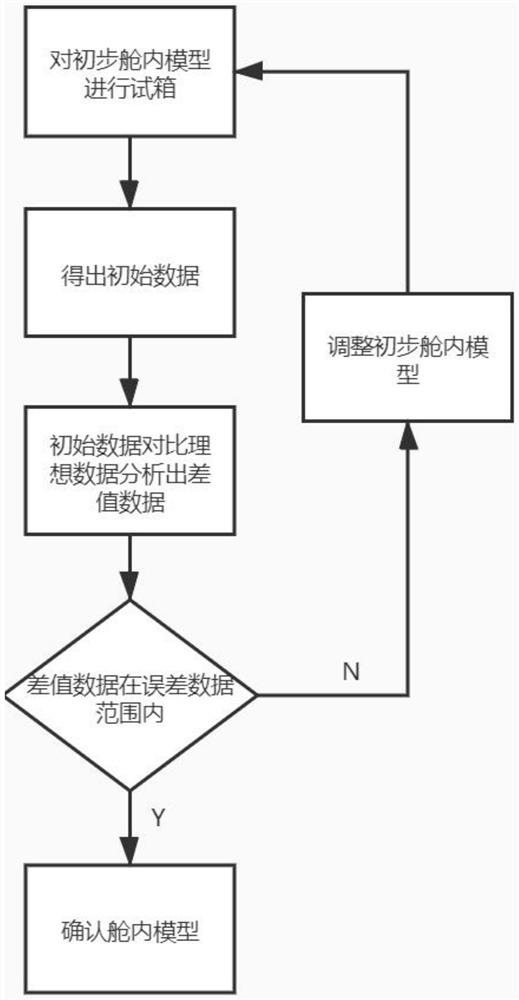

图1为本发明一种集装箱船导架数字化模拟试箱方法的流程图;

图2为本发明一种集装箱船导架数字化模拟试箱方法的初步舱内建模的子流程图;

图3为本发明一种集装箱船导架数字化模拟试箱方法的建模数据采集的子流程图;

图4为本发明一种集装箱船导架数字化模拟试箱方法的调整试验舱内模型的子流程图;

图5为本发明一种用于集装箱船导架数字化模拟试箱方法的模拟试箱装置的结构示意图。

附图标识:1、船舱;2、导架;3、集装箱;11、调节垫板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

在集装箱船建造过程中,集装箱箱位尺寸精度直接影响船舶运营过程中集装箱装卸效率及安全。所以在集装箱船投入运营前进行检验箱位尺寸,是船东关键控制工序。提高试箱效率首先是控制好导架精度,在试箱前将导架精度问题全部闭环,保证试箱过程集装箱通过两两导架之间顺利滑落至舱底。本发明解决的就是把试箱过程数字化,通过数字建模的方式模拟试箱,缩短实际操作的时间以及提高安全性。

如图1所示,一种集装箱船导架数字化模拟试箱方法,通过分析软件把若干个集装箱模型导入至初步舱内模型内,输出初步舱内模型装载若干个集装箱模型后的初始数据;根据初始数据对比理想数据分析出差值数据,根据差值数据对初步舱内模型进行调整建立试验舱内模型。

进一步的,当差值数据在误差数据范围内时,该试验舱内模型导出确认舱内模型数据;当差值数据在误差数据范围外时,该初步舱内模型或者该试验舱内模型重复把若干个集装箱模型导入的试箱过程,初始数据对比理想数据分析出差值数据,建立新的试验舱内模型。误差数据是指理想中装箱的状态与实际中装箱的状态不能避免的误差。

优选的,分析软件根据确认舱内模型数据显示确认舱内模型及其三维坐标数据。能够真实反映出在大地水平状态下导架的三维空间状态。通过模拟数据的演示避免试箱过程中由于舱内的导架安装精度不良导致集装箱卡在高空,存在巨大安全隐患。

优选的,通过分析软件根据差值数据以及根据差值数据调整的试验舱内模型导出试箱报告数据。根据导出的试箱报告,能够指导现场进行施工调整,确保导架安装精度问题在试箱前闭环。

优选的,如图2所示,通过全站仪采集装配完成后的货舱获取建模数据并发送至分析系统;分析系统读取建模数据,并根据建模数据建立舱内模型。进而在模拟试箱的过程中能够在针对实际的情况作出调整。

优选的,如图3所示,全站仪包括采集模块以及计算模块;采集模块采集前横舱壁以及后横舱壁获得舱壁数据;计算模块根据横舱壁数据计算横舱壁基准线数据以及舱内中心线数据;采集模块根据横舱壁基准线数据以及中心线数据对货舱划分区域,根据划分的区域采集导轨数据。采集模块采集用于试箱的集装箱数据。通过计算得出的中心线及基准线为基准,使用全站仪对整舱分区域的导架进行数据采集,充分采集对舱内的每个区域中的导架及各种装配零件数据。

优选的,如图4所示,根据差值数据调整初步舱内模型内的导轨数据建立试验舱内模型。建立试验舱内模型是通过调整舱内模型中导轨数据,进而改变把模拟试箱环节中的差值数据接近误差数据。从而提高船舱的安全性以及使用率。

综上所述的,本实施例中提供的一种集装箱船导架数字化模拟试箱方法,在集装箱船建造过程中通过采集船舱数据建模,在模型中模拟在集装箱船中集装箱试箱过程,缩短了以往试箱过程的周期,并且通过在软件系统中模拟进行,导出三维坐标进而在软件系统中显示,能够观察到三维空间状态与理论状态的偏差,且根据实际情况导出试箱报告,为后面指导现场进行施工调整,确保导架精度问题试箱前闭环。应用现有分析系统和全站仪功能结合,解决了需要专用试箱分析软件才能处理的导架模拟试箱问题。公司在硬件上零投入,实现了工艺创新降本增效。

实施例2

如图5所示,一种集装箱船导架数字化模拟试箱方法的集装箱船导架数字化模拟试箱装置,包括船舱1、导架2以及集装箱3;导架2位于船舱1横舱的内侧壁上;集装箱3沿导架 1滑落至船舱1内;船舱1底部还设有与集装箱3相匹配的调节垫板11。

优选的,采集单元用于采集船舱数据以及船舱内的导架数据,调节垫板数据,箱锥数据以及集装箱数据;计算单元用于计算船舱数据以及船舱内的导架数据,调节垫板数据以及集装箱数据之间的逻辑关系;反馈单元用于反馈船舱数据以及船舱内的导架数据,调节垫板数据以及集装箱数据之间的逻辑关系,导出试箱报告。

综上所述的,本实施例中提供的一种集装箱船导架数字化模拟试箱方法的集装箱船导架数字化模拟试箱装置,通过在船舱内设置导架以及调节垫板完成集装箱船的船舱的搭建,采集单元采集搭建完成的船舱数据,为计算单元提供数据进行计算后,得出结果给反馈单元在模拟试箱过程中反馈搭建完成的船舱中试箱的情况。缩短实际上试箱周期,避免了实际在试箱过程中集装箱因与导架的搭建尺寸不同而不能沿两导架之间滑落至舱底,卡在高空的安全问题。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种集装箱船导架数字化模拟试箱方法

- 集装箱船模拟试箱方法