一种碲化铋区熔铸锭的模具及其使用方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及热电材料制备领域,具体涉及一种碲化铋区熔铸锭的模具及其使用方法。

背景技术

碲化铋基合金是目前唯一大规模商业化应用的热电材料,多组N、P型碲化铋热电对串联组装成的热电器件,可实现室温附近的固态制冷以及废热余热发电。前者利用的是材料载流子在电场的作用下漂移,与晶格相互作用,产生吸放热现象,称为“Peltier效应”;后者利用载流子在温度梯度驱动下的漂移,形成自建电场,称为“Seebeck效应”。基于这两种效应的热电技术可实现电能与热能的直接转换,环保清洁、可靠性高、无噪音、无运动部件,具有广泛的应用场景。

碲化铋基合金属于六方晶系,其热电性能呈现明显的各向异性。一般工业上,采用定向凝固的方法,使碲化铋合金产生强织构,后续沿着热电性能优异的ab面方向切割成晶片使用。区熔法作为一种典型的定向凝固手段,设备便宜、流程简单、工艺窗口较大,受到相关企业的青睐。然而,区熔法制备的碲化铋合金并非严格意义上的单晶,无法找到区熔铸锭每个部位的ab面的准确位置。同时,生产过程中为了简化操作,均按照垂直于区熔方向进行切割。这造成了生产出的碲化铋基区熔铸锭如果取向存在偏差,所切割获得的晶片的热电性能并非最优。因此,生产出取向一致性较高的碲化铋基区熔铸锭是热电企业关注的核心技术问题。另外,追求高度取向一致的高质量区熔铸锭,可以减少由于区熔过程中由于多晶元素分布不均或者区熔温度场分布不均匀,造成的微观成分不均匀,从而产生“环流效应”,恶化材料的热电性能。另一方面,由于区熔过程引入的分凝现象,造成铸锭本征的成分不均匀,需要切除头尾部分才能流入生产过程,降低材料利用率。

目前,企业一般采用后期的长时间高温退火来解决微观成分不均匀的问题。然而,对于取向不一致的问题,是被忽略的;除非出现取向不一致到出现“脱皮”现象。

发明内容

为解决目前区熔法生产出取向一致性较高的碲化铋基区熔铸锭存在的问题,本发明提出了一种碲化铋区熔铸锭的模具及其使用方法,提高了生产的碲化铋基区熔铸锭的质量提高了生产的碲化铋基区熔铸锭的质量:热电性能均匀性增加;热电性能提高;材料利用率提高。

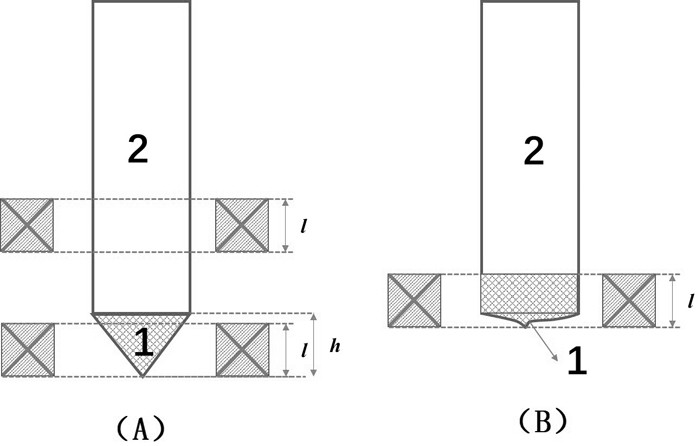

本发明不引入额外生产成本,提高了材料晶粒的取向一致性,弱化了“环流效应”,并且合理设计尺寸使得区熔铸锭的头尾过渡区的体积减小,本发明是通过以下技术方案实现的:一种碲化铋区熔铸锭的模具由常规生长区、前端过渡区连接组成,常规生长区为圆管,圆管一端呈圆锥状为前端过渡区。

作为优选,所述的圆锥为正圆锥,前端过渡区圆锥的长度

前端区圆锥的顶点位于熔区圆管的中心线上,圆锥展开图形为扇形,圆心角不限。

所述的模具为耐高温材料,优选包括石英、玻璃。

晶体生长过程首先是原子扩散,进行质量传输。籽晶在能量起伏较高的尖端处成核后,沿着温度梯度方向进行晶粒长大。由于模具边界与碲化铋材料之间存在界面能,该能量与界面的曲率相关,因此设计为等曲率的圆锥状尖端能够改善由于界面能量起伏造成的异质成核现象,从而改善后续晶粒长大过程中的取向问题。同时,为了能够保证原子扩散的均匀以及抑制径向温度梯度驱动的异质成核,将模具尖端的圆锥状设计成正圆锥的形状,即保证圆锥顶点位于管状模具中心线上。

进一步地,利于区熔生长理论计算,碲化铋基材料区熔铸锭头尾各有一个熔区长度的部位成分偏差十分明显,热电性能恶化,需要去除。为了减少材料的浪费,设计模具尖端长度为一个熔区长度,所需切除的材料体积即为同等长度的模具(管状部位)生长的材料体积的三分之一,从而提高材料利用率,如图1所示。

所述的碲化铋区熔铸锭的模具的使用方法为:

(1)将原材料进行粉碎;

所述的原材料包括Bi块、Sb块、Te块。

(2)称取后混合,并将上述混合物放入碲化铋区熔铸锭的模具中;

根据基体材料化学式称取。

(3)将步骤(2)模具的真空度抽到≤10

(4)把密封后的石英管置于摇摆熔炼炉内熔炼,获得多晶铸锭;

作为优选,700-1000℃的摇摆炼炉中熔炼10-12h。

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉内进行区熔生长,制得碲化铋基区熔铸锭。

作为优选,区熔温度为620-700℃,生长速度为8-50mm /h,区熔炉体从多晶铸锭的过渡区移动至区熔区,直至多晶铸锭的尾端,冷却至室温,获得碲化铋基区熔铸锭。

与现有技术相比,本发明的有益效果是:

(1)利用本发明设计的区熔模具生产的碲化铋基区熔铸锭的致密度得到明显改善,铸锭不同部位电导率波动降低;

(2)改善了碲化铋基区熔铸锭的热电性能,并且提高了铸锭性能的均匀性;

(3)节约区熔铸锭前端去除材料的三分之二,一定程度上增加了材料的利用率;

(4)制备得到的产品提高了最大温差,以及产品性能的一致性,提高了产品的良率。

附图说明

图1为本发明的碲化铋区熔铸锭的模具(A)与常规模具(B)的结构示意图;

图中,1:前端过渡区,2:常规生长区,

图2为制备例1制备的碲化铋基区熔铸锭与常规模具区熔制备的铸锭不同部位的相对密度对比;

图3为制备例1中制备的碲化铋基区熔铸锭与常规模具区熔制备的铸锭不同部位的电导率对比;

图4为制备例1中制备的碲化铋基区熔铸锭与常规模具区熔制备的铸锭不同部位的热电优值zT对比;

图5为制备例1中利用本发明模具制备的不同批次的碲化铋基区熔铸锭与常规模具区熔制备的铸锭随温度变化的热电优值zT对比。

具体实施方式

下面通过实施例对本发明作进一步详细说明,实施例中所用原料均可市购或采用常规方法制备。

实施例1

如图1(A)所示,一种碲化铋区熔铸锭的模具由前端过渡区1、常规生长区2连接组成,常规生长区2呈圆管状,圆管一端与圆锥状的前端过渡区1一体连接。所述的圆锥为正圆锥,圆锥展开得扇形为半圆。前端过渡区圆锥的长度

碲化铋区熔铸锭的模具减少材料的浪费,设计模具尖端长度为一个熔区长度,所需切除的材料体积即为同等长度的模具(管状部位)生长的材料体积的三分之一,从而提高材料利用率。

制备例1

(1)将原材料Bi块、Sb块、Te块进行粉碎,

(2)并按照化学式Bi

(3)将步骤(2)中石英管的真空度抽到10

(4)将步骤(3)中石英管置于800℃的摇摆炼炉中熔炼10 h,冷却至室温,得到多晶铸锭;

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉上进行区熔生长,区熔温度为650℃,生长速度为25mm/h,多晶铸锭从熔区到前端区区熔过后,冷却至室温,获得碲化铋基区熔铸锭。

对比例1

采用如图1(B)所示的常规的模具,按照制备例1的制备方法制备碲化铋基区熔铸锭。

测试例1

(a)密度测试

制备例1制备的碲化铋基区熔铸锭与对比例1常规模具区熔制备的铸锭不同部位的相对密度对比如图2所示。本发明利用材料生长角度设计区熔模具,产出的碲化铋基区熔铸锭质量,明显优于常规模具生产的铸锭。正圆锥形状的设计使得模具内径向温度梯度的影响最低,原子扩散较为完全,有足够的时间排除区熔过程引入的夹杂在液体中的气孔,密度得到明显改善(相对密度为实际测得的密度与材料理论密度的比值)。

(b)电导率测试

制备例1制备的碲化铋基区熔铸锭与对比例1常规模具区熔制备的铸锭不同部位的电导率对比如图3所示。由于取向的一致性提高,使得载流子迁移率的分布更加集中,区熔铸锭不同部位的电导率波动也减弱。

(c)热电优值

制备例1制备的碲化铋基区熔铸锭与对比例1常规模具区熔制备的铸锭不同部位的热电优值zT对比如图4所示。由于电性能的均匀性提高,最终采用本发明模具生产的区熔铸锭较常规模具生产的铸锭的热电性能也更加均匀。

(d)重复性

利用实施例1的模具,按照制备例1制备的不同批次的碲化铋基区熔铸锭与对比例1常规模具区熔制备的铸锭随温度变化的热电优值zT对比如图5所示。经过多次重复验证,表明本发明设计的区熔模具生产的碲化铋基区熔铸锭,在室温附近的应用温区内(325~380K),热电性能得到不同程度的改善。同时,这些结果与最终生产的半导体制冷片(TEC)的制冷效果得到提高(最大温差提高1度),批次的一致性得到改善,材料利用率的提高等效果相吻合。

- 一种碲化铋区熔铸锭的模具及其使用方法

- 一种提高碲化铋基区熔铸锭热电性能均匀性的方法