一种生物连续反应智能系统

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及一种生物反应系统,具体涉及一种块化设计、布局简单、为污水处理达标排放提供了解决方案的生物连续应智能系统。

背景技术

随着城镇化的快速发展,工业废水、生活污水量不断增多,同时要求出水污染量进一步削减,给城市污水处理厂带来越来越大的压力。另一方面,基于建设资金的缺乏和建厂后沉重的运行费用,使“建厂难,养厂更难”成为污水处理行业不争的事实。因此,深入分析污水处理厂运行成本构成,积极探索污水处理过程中的过程优化和节能减排途径,进行合理的工艺优化控制,对污水厂的稳定运行与达标排放具有重要意义。

而其中,基于活性污泥法的废水生物处理技术是现有污水厂应用较为普遍的一种重要工程技术手段。活性污泥系统是一个多因素相互作用、多过程相互耦合的复杂系统,且受一定环境因素的影响。目前,污水厂的实际运行中存在很多问题和困难,进水水质,水量随昼夜交替、季节变换、居民生活习惯等因素变化而变化,活性污泥的生物活性及沉降性能一旦发生冲击变化,需要很长的时间才能恢复正常。这些因素不但造成了污水处理的效率低,处理效果的不稳定,而且还造成了一些处理设备及电力的浪费。

因此,如何更好地利用传统活性污泥系统,强化污泥性能以提升出水氨氮、总氮的达标效率,如何更好地适应水量、水质的变化以及不同环境要求,如何具有更强的工艺适应性及更好地节省资源能耗,如何更便于生产人员进行维护管理,愈发成为当今环保发展的重要趋势。

发明内容

针对上述问题,本发明的主要目的在于提供一种块化设计、布局简单、为污水处理达标排放提供了解决方案的生物连续应智能系统。

本发明是通过下述技术方案来解决上述技术问题的:一种生物连续反应智能系统;所述生物连续反应智能系统包括:

反应设备部分、控制设备部分、通讯管理设备部分;反应设备和通讯管理设备控制设备均连接在控制设备部分上;

反应设备部分包括:若干反应模块、若干个测量仪、SCADA系统现场PLC柜;每个反应模块都配有若干个测量仪;每个反应模块都配有SCADA系统现场PLC柜;

控制设备部分包括:多套SCADA系统现场PLC柜、多套远程主控柜、多套监控终端;

通讯管理设备部分包括:以太网光端交换机和工业以太网;

SCADA系统现场PLC柜、远程主控柜、监控终端均接入以太网光端交换机。

在本发明的具体实施例子中:SCADA系统现场PLC柜包括三套:第一套和第二套并列并共用一套触摸屏,第三套控制鼓风机房,第一套和第二套中其中一套连接生物反应池,另一套连接生物反应池的配套的控制设备。

在本发明的具体实施例子中:远程主控柜、监控终端均包括两套,远程主控柜中的第一套和第二套连接,第二套接入以太网光端交换机;监控终端中的第一套和第二套并列接入以太网光端交换机。

在本发明的具体实施例子中:生物反应池包括一个厌氧池、一个曝气池、两个循环沉淀池,厌氧池与曝气池连通,两个循环沉淀池并列,两个循环沉淀池均与曝气池连通;厌氧池与曝气池之间设置有连通阀;两个循环沉淀池均与曝气池之间设置有连通阀。

在本发明的具体实施例子中:厌氧池内设置有潜水搅拌器。

在本发明的具体实施例子中:生物反应池内的反应步骤包括:

(1)、回流阶段:转移到循环沉淀池的压缩污泥,在池底部气提回流至曝气池;在池底部气提回流至厌氧池,在厌氧池中与进水混合,随后共同进入曝气池;这时曝气池曝气停止,实现反硝化作用;

(2)、混合阶段:由压缩气体提供强烈搅拌,使循环沉淀池内混合均匀,以便于絮体过滤器的形成;曝气池的曝气停止(反硝化);

(3)、沉淀阶段:在无水流扰动的情况下,循环沉淀池内污泥开始沉淀;慢速沉淀的污泥体得以发生内源反硝化,且作为絮体过滤器,过滤最终出水悬浮物;污泥层之上形成清水区;

(4)、排水阶段:打开出水阀,曝气池的泥水混合液流入循环沉淀池的压缩污泥中,同时该循环沉淀池等量的上清液排出,也避免了污泥中的短流和扰动。

在本发明的具体实施例子中:在满足出水氨氮设定值前提下,使曝气池处于曝气状态时的溶解氧(DO)设定值最小化;根据污染物负荷在该生物反应器中的递减分布规律以及实时的进水负荷,以数学模型计算最优的溶解氧(DO)设定值。

在本发明的具体实施例子中:当空气被导入曝气区时,使用调节阀控制气流,以保持溶解氧(DO)的设定值;该精确曝气控制核心是基于氧传递速率(OTR)和耗氧速率(OUR)等值原理,实现溶解氧(DO)设定值与需气量的转化。

在本发明的具体实施例子中:生物池好氧反应过程中,动态溶解氧浓度是供氧与耗氧;其中采用氧传递速率(OTR)用于测量从气态氧传递到液态氧的速率,即供氧量;采用耗氧速率(OUR)用于测量细菌消耗的溶氧量;为了维持动态溶解氧设定点,OUR与OTR需相等,即溶解氧的供给与消耗相当;

OTR-αK

(1.4)

其中,OUR为耗氧速率;OTR为氧传递速率;

YH-异养菌产率系数;

YA-自养菌产率系数;

μA-自养菌最大比增长速率;

μH-异养菌最大比增长速率;

SNH-溶解性氨氮的质量浓度;

SO-溶解氧浓度;

SCOD-快速可生物降解基质浓度;

KNH-自养菌的氨半饱和系数,

KCOD-快速可生物降解基质的半饱和系数;

KO,A-自养菌的氧半饱和系数;

KO,H-异养菌的氧半饱和系数;

XB,A-自养菌浓度;

XB,H-异养菌浓度;

α-污染物负荷系数;

β-修正系数;

ρ-压力修正系数;

KLa(20)-水温为20℃时的氧总转移系数;

T-水温;

CS(T)-T℃水温条件下,饱和溶解氧浓度;

C-液相溶解氧浓度。

本发明的积极进步效果在于:本发明提供的生物连续反应智能系统具有如下优点:

1、提高脱氮效率:在传统技术的基础上进行优化,运用氨氮前馈+反馈原理,同时强化内源反硝化,保证污水处理厂提标排放;

2、降低能耗需求:大量减少电力设备消耗的电能,同时精确曝气功能控制脱氮所需最低曝气量;

3、降低空间需求:模块化设计,简单布局,无复杂设备,可适应地上、全封闭地下构造的环境要求;

4、提高技术灵活性:由于水力模型的优化,可灵活调节通量,适应水量波动性大,同时可与不同的初级处理和深度处理工艺进行组合;

5、提高运行管理效率:生物池实现智能化自动运行,对专业化人员要求低。同时设备种类与数量的减少,使运行维护简便,费用更低。

附图说明

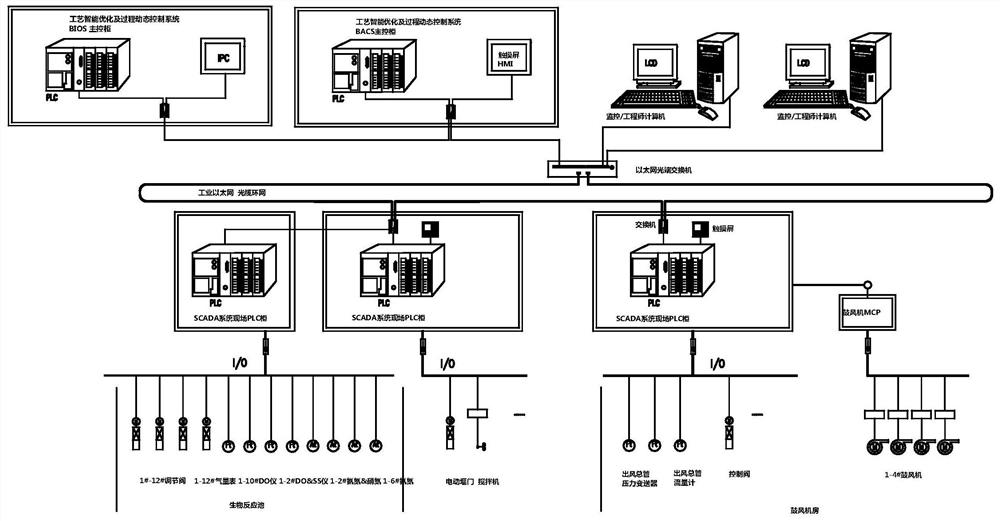

图1为本发明的整体结构示意图。

图2为本发明的生物反应池的结构示意图。

图3为本发明的生物反应池中的反应过程的参数检测示意图。

具体实施方式

下面结合附图给出本发明较佳实施例,以详细说明本发明的技术方案。

图1为本发明的整体结构示意图,图2为本发明的生物反应池的结构示意图,图3为本发明的生物反应池中的反应过程的参数检测示意图。如图1-3所示,本发明提供的生物连续反应智能系统,该生物连续反应智能系统包括:反应设备部分、控制设备部分、通讯管理设备部分;反应设备和通讯管理设备控制设备均连接在控制设备部分上。

反应设备部分包括:若干反应模块、若干个测量仪、SCADA系统现场PLC柜;每个反应模块都配有若干个测量仪;每个反应模块都配有SCADA系统现场PLC柜。

控制设备部分包括:多套SCADA系统现场PLC柜、多套远程主控柜、多套监控终端。

通讯管理设备部分包括:以太网光端交换机和工业以太网。

SCADA系统现场PLC柜、远程主控柜、监控终端均接入以太网光端交换机。

SCADA系统现场PLC柜包括三套:第一套和第二套并列并共用一套触摸屏,第三套控制鼓风机房,第一套和第二套中其中一套连接生物反应池,另一套连接生物反应池的配套的控制设备。

远程主控柜、监控终端均包括两套,远程主控柜中的第一套和第二套连接,第二套接入以太网光端交换机;监控终端中的第一套和第二套并列接入以太网光端交换机。

生物反应池包括一个厌氧池、一个曝气池、两个循环沉淀池,厌氧池与曝气池连通,两个循环沉淀池并列,两个循环沉淀池均与曝气池连通;厌氧池与曝气池之间设置有连通阀;两个循环沉淀池均与曝气池之间设置有连通阀。

厌氧池内设置有潜水搅拌器。

生物反应池内的反应步骤包括:

(1)、回流阶段:转移到循环沉淀池的压缩污泥,在池底部气提回流至曝气池;在池底部气提回流至厌氧池,在厌氧池中与进水混合,随后共同进入曝气池;这时曝气池曝气停止,实现反硝化作用;

(2)、混合阶段:由压缩气体提供强烈搅拌,使循环沉淀池内混合均匀,以便于絮体过滤器的形成;曝气池的曝气停止(反硝化);

(3)、沉淀阶段:在无水流扰动的情况下,循环沉淀池内污泥开始沉淀;慢速沉淀的污泥体得以发生内源反硝化,且作为絮体过滤器,过滤最终出水悬浮物;污泥层之上形成清水区;

(4)、排水阶段:打开出水阀,曝气池的泥水混合液流入循环沉淀池的压缩污泥中,同时该循环沉淀池等量的上清液排出,也避免了污泥中的短流和扰动。

生物连续反应智能系统(BIOCRIS)由工艺优化、专属设备、智能控制、通讯管理几大模块组成。系统计算机安装于中控室,控制柜安装于鼓风机房或靠近于生物池的配电间,控制柜门板上设有触摸屏同时在中控室上位机预留相同控制界面,数据自动同步,方便用户使用。BIOCRIS通过与污水处理厂前后级子站间数据交换完成全流程闭环控制,为污水处理厂达标排放及节能降耗提供了完整的解决方案。

本发明可以包括多个反应模块,每一模块均由1个厌氧池、1个曝气池和2个沉淀循环池组成,以实现交替排水,为恒水位出水工艺。而模块化的设计,从单模块到多模块,扩展性强,更便于后期在不影响正常生产前提下对系统进行维护。

具体来说,厌氧池以强化除磷效果,曝气池通过控制曝气时间实现硝化及反硝化效果,沉淀循环池则用于泥水分离、污泥循环及强化内源反硝化。也就是因为污水在个各池的有效组合下,各自进行不同的有效生物反应,所以能够保证氨氮、总氮的去除和COD、BOD的降低。其基本工作流程为,缺氧池中设有潜水搅拌器,用以混合搅拌,其出水均匀连续流入曝气池。曝气池与沉淀循环池连通,通过专属设备混合循环分配器的作用实现沉淀循环池至厌氧池和曝气池的污泥回流以及沉淀循环池自身的混合搅拌。通过智能控制,实现循环沉淀池一池沉淀,一池排水,即循环沉淀池交替出水。同时,曝气池实现连续进水。最后,出水经恒定水位出水装置汇入出水渠,自流进入深度处理系统,沉淀循环池中的污泥则定期排到污泥储池中。

在本系统中,大部分为污水处理中的常规标准设备,比如工艺设备中的潜水搅拌机、剩余污泥泵、曝气器、闸门等,再比如仪表设备中的DO在线检测仪、氨氮在线检测仪、硝态氮在线检测仪、气体流量计、电动阀等。于本系统工艺优化密切相关的专属设备为循环沉淀池中的混合循环分配器和该池中的出水装置。

混合循环分配器的功能:实现剧烈扰动,使气液混合,达到最大的搅拌效果,使得污水混合均匀。

通过控制进气时间和强度来控制污泥回流的流量及污泥循环时间,达到污泥自动回流功能。

通过合理的通道设计,保证回流通道通畅、无堵塞、且构造简单、节能、回流量可调节、容易操作、免维护,以有效解决污泥回流的问题。

保证系统的长周期稳定、有效的运行。

出水装置的功能:设置在循环沉淀池出水口处,当循环沉淀池出水时,该出水装置的快速启动能有效的避开池上层的浮渣,将上层清液顺利排出;当不出水时,该出水装置则能快速闭合,实现出水的停止。

出水装置的开合、关闭受PLC系统控制,易操作、免维护。同时,也能在手动运行时实现开合和关闭,满足不同场合的操作需求。

保证系统的长周期稳定、有效的运行。

本发明核心工艺处理流程以四个阶段为一周期。即污泥回流阶段、泥水混合阶段、排水阶段及沉淀阶段。特别地说,针对小于5000m3/d处理量的污水厂,通过减少污泥回流风机,即通过污泥轴流泵替代气提气搅过程,采用回流混合、沉淀、排水三阶段处理即可实现预定目标。

具体的运行阶段描述如下:

回流阶段

转移到循环沉淀池的压缩污泥,于池底部气提回流至曝气池。于池底部气提回流至厌氧池,在厌氧池中与进水混合,随后共同进入曝气池。这时曝气池曝气停止,实现反硝化作用。

混合阶段

由压缩气体提供强烈搅拌,使循环沉淀池内混合均匀,以便于絮体过滤器的形成。曝气池的曝气停止(反硝化)。

沉淀阶段

在无水流扰动的情况下,循环沉淀池内污泥开始沉淀。慢速沉淀的污泥体得以发生内源反硝化,且作为絮体过滤器,过滤最终出水悬浮物。污泥层之上形成清水区。

排水阶段

打开出水阀,曝气池的泥水混合液流入循环沉淀池的压缩污泥中,同时该循环沉淀池等量的上清液排出,也避免了污泥中的短流和扰动。

时序调整主要逻辑描述如下:

为适应不同污水厂的实际工况,在投用之初,每个工艺运行循环周期设定为2.5小时经验值。其中各阶段初始设定值为回流阶段9min,混合阶段6min,沉淀阶段60min,排水阶段75min。而曝气池曝气时间比例则为0.75。该时序及曝气时间比例在实际运行过程中根据运行情况通过程序进行智能化修正,主要取决于动率、污泥特征以及规定的污泥库存等。

曝气段DO控制:在满足出水氨氮设定值前提下,使曝气池处于曝气状态时的动态溶解氧DO设定值最小化;根据污染物负荷在该生物反应器中的递减分布规律以及实时的进水负荷,以数学模型计算最优的动态溶解氧DO设定值。

好氧反应区的氨氮浓度变化公式为:

其中,

T

μA-自养菌最大比增长速率;

μH-异养菌最大比增长速率;

SNH-溶解性氨氮的质量浓度;

SO-溶解氧浓度;

SCOD-快速可生物降解基质浓度;

SPO4-溶解性磷酸盐浓度;

SALK-重碳酸盐碱度;

KNH-自养菌的氨半饱和系数,

KCOD-快速可生物降解基质的半饱和系数;

KO,A-自养菌的氧半饱和系数;

KO,H-异养菌的氧半饱和系数;

KP-磷的饱和系数;

KALK-碱度的饱和系数;

XB,A-自养菌浓度;

XB,H-异养菌浓度;

Vi-曝气控制区的体积;

f-水力短流系数;

Q-生物反应池进水流量;

IRQ-内回流量;

RAS-外回流量;

本发明采集污水处理工艺相关的大量数据,并对所有这些数据进行预处理,包括噪声过滤、缺失值处理、合理化验算、数据筛选与清理、数据集成、数据变换、数据分类与排序等,使采集的信息符合实际工况,数据可靠准确、完整;

设定动态溶解氧DO的最大值、最小值,以及计算步长。

先将曝气池上一周期动态溶解氧DO设定值赋值给本周期的动态溶解氧DO设定值,系统采集流量、温度、曝气池前端的氨氮、生物池污泥浓度的实时在线仪表数据,获取回流量以及实验室相关检测数据,通过公式1.1至1.2解ODEs方程,预测该曝气控制区的氨氮浓度。

根据曝气池末端的氨氮预测值和曝气区末端的氨氮实际测量值进行加权计算,其最终计算值与生物池出水氨氮的目标设定值进行比较。

与目标设定值相比,若超出或低于,需提高或降低动态溶解氧DO设定值一个步长。

继续执行程序a),直至两者差异在允许误差范围内,最终完成动态溶解氧DO设定值的计算。

本发明中的曝气量控制:当空气被导入曝气区时,使用调节阀控制气流,以保持DO的设定值。除了曝气段DO的优化控制,也将采用精确曝气控制以达到节能降耗的目的,辅助总氮达标效率。该精确曝气控制核心是基于氧传递速率OTR和耗氧速率OUR等值原理,实现溶解氧DO设定值与需气量的转化。

生物池好氧反应过程中,动态溶解氧DO浓度是供氧与耗氧;其中采用氧传递速率(OTR)用于测量从气态氧传递到液态氧的速率,即供氧量;采用耗氧速率(OUR)用于测量细菌消耗的溶氧量;为了维持动态溶解氧DO设定点,OUR与OTR需相等,即溶解氧的供给与消耗相当;

OTR-αK

(1.4)

其中,OUR为耗氧速率;OTR为氧传递速率;

YH-异养菌产率系数;

YA-自养菌产率系数;

μA-自养菌最大比增长速率;

μH-异养菌最大比增长速率;

SNH-溶解性氨氮的质量浓度;

SO-溶解氧浓度;

SCOD-快速可生物降解基质浓度;

KNH-自养菌的氨半饱和系数,

KCOD-快速可生物降解基质的半饱和系数;

KO,A-自养菌的氧半饱和系数;

KO,H-异养菌的氧半饱和系数;

XB,A-自养菌浓度;

XB,H-异养菌浓度;

α-污染物负荷系数;

β-修正系数;

ρ-压力修正系数;

KLa(20)-水温为20℃时的氧总转移系数;

T-水温;

CS(T)-T℃水温条件下,饱和溶解氧浓度;

C-液相溶解氧浓度;

本发明根据进水负荷、水温、MLSS计算耗氧速率OUR;由于维持动态溶解氧DO值需要和耗氧速率OUR相等的氧传递速率OTR,控制系统实时计算OTR气量,同时又综合了实时气量消耗和溶解氧变化速率进行反馈,复核模型的计算;将控制区的气量设定值进行加和,发送总需气量设定值至鼓风机系统;在执行步骤中,通过鼓风机总协调控制柜,达到按实际所需供应空气的目的;最后调节生物池内曝气支管上电动调节阀的开启度,使通过阀门的空气流量满足流量设定值的要求,以实现曝气能耗最优化。

本发明将智能化与自动化精确结合,有效地保证了出水稳定达标基础上进一步的节能减排,尤其保证了对总氮的去除效率。同时,对节约基建、设备投资,节约维护费用,节约人力资源成本与提高污水厂运行及管理水平起到了重要作用。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种生物连续反应智能系统

- 一种适用于生物酶法制备生物柴油的卧管阶梯式液相连续反应装置