一种碳纤维材料的规模化生产方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及碳纤维生产技术领域,具体为一种碳纤维材料的规模化生产方法。

背景技术

碳纤维及碳纤维制品具有重量轻、强度高、热稳定性好和尺寸稳定等优异性能,所以被广泛用于宇宙飞行器及航天航空领域作为主要结构的增强材料。碳纤维生产过程中,高温碳化设备极其关键。碳化炉因为具有工作温度高,对碳纤维的性能影响大,综合技术水平要求高等特点,成为大型规模化生产线中的关键设备。

现有专利(公告号:CN107841801A)碳纤维碳化和预浸料组合生产线及其生产工艺,组合生产线包括双层结构的碳化生产线和预浸料生产线,碳化生产线包括依次连接的水洗装置、热辊干燥装置、上浆装置、水平干燥装置;预浸料生产线包括依次连接的放丝装置、展纱装置、热压含浸装置、冷却装置、栽切装置,碳化生产线的热辊干燥装置与展纱装置连接。

在实现本发明过程中,发明人发现现有技术中至少存在如下问题没有得到解决:

1.碳纤维在生产的过程中会经常使用到炭化炉,并且生产材料主要以PAN原丝为主要材料,经过预氧化、碳化、石墨化、表面处理和卷曲等一些加工工序制得,其中碳化是一复杂的物理,其结果是将与预氧丝的梯构转化为碳纤维的乱层石墨结构。碳化全过程可以分为低温碳化和高温碳化两个阶段,前者的温度一般为300-1000摄氏度,后者为1100-1600摄氏度,在进行生产的过程中,部分设备高温加热会与低温加热时分开的,降低了生产效率,不利于进行大规模产出,而部分在统一炉体内的两种温度,通常低温会被高温所影响,导致在进行大规模化生产时不利于使用;

2.碳纤维在碳化过程中,会发生各种反应,释放出氨气、水汽、一氧化碳、二氧化碳、氰化氢和部分氮气,这些碳化产生的杂质容易形成焦油粘附在纤维的表面,且不易被清理,影响碳纤维的清洁和生产加工,从而导致碳纤维生产质量降低。

为此,提出一种碳纤维材料的规模化生产方法。

发明内容

本发明的目的在于提供一种碳纤维材料的规模化生产方法,能够在炉体内通过传动机构带动位于第一转筒与第二转筒上纤维进行转动,转筒上可缠绕大量的纤维用以生产,且在生产过程中,若纤维用完此时只需打板位于炉体内的转筒更换下即可继续进行生产,保障了设备的使用效率,保证了碳纤维的生产效率,并且通过回收机构对炉体内的气体进行收集,避免气体排出污染外接工作环境,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种碳纤维材料的规模化生产方法,该方法包括如下步骤:

S1:通过传动部件将纤维平稳的被放置在高温炭化炉内部;

S2:在S1中的高温炭化炉内部安装隔温板,使高温炭化炉内部分为三个加热区;

S3:高温炭化炉中的加热机构上的转杆与隔温板形成隔断,使得三个温度区暂时形成独立的空间互不干扰;

S4:当S3中的前一批纤维碳化完成后,更换下一批纤维继续进行生产;

S5:在S4中的纤维碳化过程中,通过余热回收器对余热进行回收利用;通过回收机构对高温炭化炉中的气体进行收集;

S6:S5中的气体再被收集的过程中,经过滤网的过滤使得气体中的大部分颗粒被拦截并收集;

上述S1中所采用的高温炭化炉包括炉体、清理机构、加热机构,其特征在于:所述炉体上设置有传动机构、回收机构,所述加热机构位于炉体的下端内表面,所述清理机构位于加热机构的内部与加热机构的两侧内表面均固定连接,所述炉体的上端外表面靠近中间的位置固定连接有余热回收器,所述炉体的后端外表面靠近上端的位置与回收机构固定连接;

其中,所述传动机构包括第一转筒、第二转筒、传送带;所述第一转筒一端外表面固定连接有转轴,所述转轴远离第一转筒的一端与电机固定连接,所述第一转筒的外圆面远离转轴的一端贴合有传送带,所述传送带的内表面与第二转筒外表面相互贴合,所述第一转筒通过传送带带动第二转筒进行转动,所述第二转筒位于加热机构的后端,且其与加热机构的两侧内表面均活动连接,所述炉体的内表面靠近前端的位置滑动连接有折叠板;

所述清理机构包括挡板、刮板架、刮刀、清洁箱,所述清洁箱的上端外表面固定连接有挡板,所述挡板的一侧外表面固定连接有刮板架,所述刮板架靠近下端的位置横向设置有刮刀,且刮刀与清洁箱平行,所述刮板架与挡板之间存在度夹角,所述清洁箱与所述加热机构的内表面滑动连接,所述刮刀的外表面与第一转筒紧贴。

工作时,在炉体内通过电机带动位于第一转筒转动,第一转筒通过传送带带动第二转筒转动,在进行炭化时,首先拉动位于第一转筒上的碳纤维,穿过两个转杆的下方与然后缠绕在第二转筒上,当开始进行炭化时,启动电机,第一转筒转动,带动传送带转动,传动带带动第二转筒转动,第二转筒与第一转筒转动的方向时相同,在第一转筒与第二转筒的相互配合下,使得碳纤维在炉体内部开始运行,保证了碳纤维的生产效率,并且对于需要进行碳化的碳纤维面需经过清理机构进行清理,可避免碳纤维表面附着的杂物不对碳纤维的碳化过程造成影响,在进行炭化时,通常需要对碳纤维,电机带动第一转筒在炉体内进行逆时针转动,此时与第一转筒的表面与刮刀相互贴合在第一转筒转动的过程中,刮板架上的刮刀刮取掉碳纤维表面的杂物,杂物顺着刮刀表面滑动,掉落进清洁箱的内部,对于清洁箱的内部,保证碳纤维表面洁净的同时,也避免了刮取掉的杂物不会散落在炉体的内部,破坏炉体内部的环境。

优选的,所述加热机构包括底座、下加热板、转杆、隔温板、液压机、上加热板,所述下加热板位于底座的上端外表面与底座固定连接,所述底座呈U形结构,且其与炉体下端内表面固定连接,且其与炉体下端内表面固定连接,所述底座的上端外表面靠近一端的位置开设有滑槽,所述转杆贯穿滑槽与传送带相互贴合,所述下加热板的数量为三个,且其温度从第二转筒至第一转筒的方向依次增大,所述滑槽的内表面与隔温板滑动连接,所述上加热板的上端外表面与液压机固定连接,所述液压机的上端外表面与炉体的内表面固定连接,所述滑槽与转杆的数量均为两个,所述隔温板与下加热板上的滑槽相互对应。

工作时,传动机构可通过第一转筒与第二转筒使得纤维平稳的被放置在炉体内部,但是生产的过程中,仍存在高温区域影响低温的现象导致纤维生产的质量低下,因此需要在设备的内部进行安装隔温板能够使炉体分为三个加热区以使得炉体内的温度依次均匀上升,通过启东液压机,液压机下压,带动上加热板上的隔温板向下加热板运行,当隔温板运行至下加热板上的滑槽内后,此时炉体内部,通过隔温板形成了三个隔离的加热区,使得炉体内部的加热区相互隔离,且其内部的温度依次增大,避免了高温区直接与低温区接触,保障设备在长时间的运行后,加热炉内部的温度始终处于平稳上升的过程,保障碳纤维在炭化炉内进行炭化时,可平稳的经过加热区,并且在加热机构上的转杆与隔温板形成隔断,用以提高碳纤维的生产质量。

优选的,所述回收机构包括管道、输出管、收集器、螺纹管、滤网,所述管道的下端内表面设置有螺纹管,所述螺纹管的内表面开设有螺纹槽,所述收集器的直径小于螺纹管,所述螺纹管与收集器螺纹连接,所述输出管与炉体后端外表面固定连接,所述输出管固定连接于管道的一侧外表面,所述滤网与管道的内表面固定连接,所述滤网与管道呈度夹角,所述输出管的出口位于滤网的下。

工作时,把炉体分为三个加热区以此来保证炉体内部的温度时平稳的进行变化,并且在上加热板上通过隔温板使得三个加热区进行工作时互不干扰,且通过上加热板上的隔温板,使得设备内部的温度区别明显,但是在实际的生产过程中,碳纤维进行炭化的过程中会有大量的气体产生,这些气体会被冲入炉体内的氮气带入到烟道中进行清理,然后排放到外界,此时气体中含有大量的固体颗粒,对气体的清理造成了麻烦,因此在烟道中通过滤网,使得气体中的颗粒被拦截下来,在生产完成后,通常会通过炉体上的氮气入口,向炉体内部通入氮气,通入炉体内部的氮气进入到输出管内部,通过输出管进入到管道内,经过滤网的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器内通过,并且在停止工作时通过转动外壳可使得外壳脱离烟道上的螺纹管,此时打开翻盖,即可进行清洗,通过回收机构对炉体内的气体进行收集,避免气体排出污染外接工作环境,方便了工作人员对烟道内气体的处理,避免了含有烟尘的气体排放到外界,对环境造成污染。

优选的,所述收集器包括外壳,所述外壳的外圆面靠近上端的位置设置有螺纹段,所述外壳的下端部分铰接有翻盖,所述收集器的上端开设有内腔。

工作时,位于烟道内部的气体通过对烟气进行清理,使得烟气中的固体颗粒减少方便进行处理,但是在被滤网拦截下的固体颗粒会堆积在输出管的出口位置,导致气体的排处效率低下,影响炉体内部的运行,因此需要在管道上加入收纳装置,并且此收纳装置可方便进行请洗,以保证设备可长时间的进行运行,因此通过在管道下方设置螺纹管,安装上收集器后即可,在运行时,气体进入到输出管内部,通过输出管进入到管道内,经过滤网的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器内通过,并且在停止工作时通过转动外壳可使得外壳脱离烟道上的螺纹管,此时打开翻盖,即可进行清洗。

优选的,所述折叠板位于炉体的前端外表面,所述炉与折叠板的连接处开设有滑道,所述折叠板的外表面与滑道的内表面滑动连接,所述炉体前端外表面设置有插槽,插槽内滑动连接有挡块,所述折叠板与滑道的连接处均固定连接有密封垫,所述折叠板、密封垫的材质均为耐高温材质。

工作时,炉体在进行工作时需要很好的密封条件,以此来避免炉体内部的烟气流出污染环境,但是炉体在长时间进行工作后,炉体的内部会含有大量的杂物,需要及时的进行清理,并且在炉体运行的途中也可打开折叠板对清理机构进行清理,在对折叠板进行打开时,首先在插槽内拔出位于下方的挡块,使得折叠板可在滑道内滑动即可,移动折叠板,使得折叠板到达工作人员需求的位置,然后在插槽内插入挡块,使得折叠板不会下降,即可对炉体内衣机清理机构内部进行清洗,以保障炉体内部的环境的稳定。

优选的,所述第一转筒通过传送带同时带动第二转筒、转杆,所述第一转筒、第二转筒、转杆外表面均与炉体内的纤维紧贴,且第一转筒、第二转筒分别位于加热机构靠近前、后端的位置,所述转杆位于下加热板之间。

工作时,碳纤维在进行生产的过程中无论是分区加热还是持续通入氮气均是为了保证碳纤维生产的质量,但是碳纤维生产完成后,碳纤维不可立即脱离氮气的保护防止碳纤维被氧化,使得生产质量下降,因此通过第二转筒进行收集,减少了成品的碳纤维与空气中氧气的接触面积,保障了产品的生产质量。

与现有技术相比,本发明的有益效果是:

1、能够在炉体内通过传动机构带动位于第一转筒与第二转筒上纤维进行转动,转筒上可缠绕大量的纤维用以生产,且在生产过程中,若纤维用完此时只需打板位于炉体内的转筒更换下即可继续进行生产,保障了设备的使用效率,保证了碳纤维的生产效率,并且通过回收机构对炉体内的气体进行收集,避免气体排出污染外接工作环境;

2、气体进入到输出管内部,通过输出管进入到管道内,经过滤网的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器内通过,并且在停止工作时通过转动外壳可使得外壳脱离烟道上的螺纹管,此时打开翻盖,即可进行清洗,并且通过回收机构对炉体内的气体进行收集,避免气体排出污染外接工作环境。

附图说明

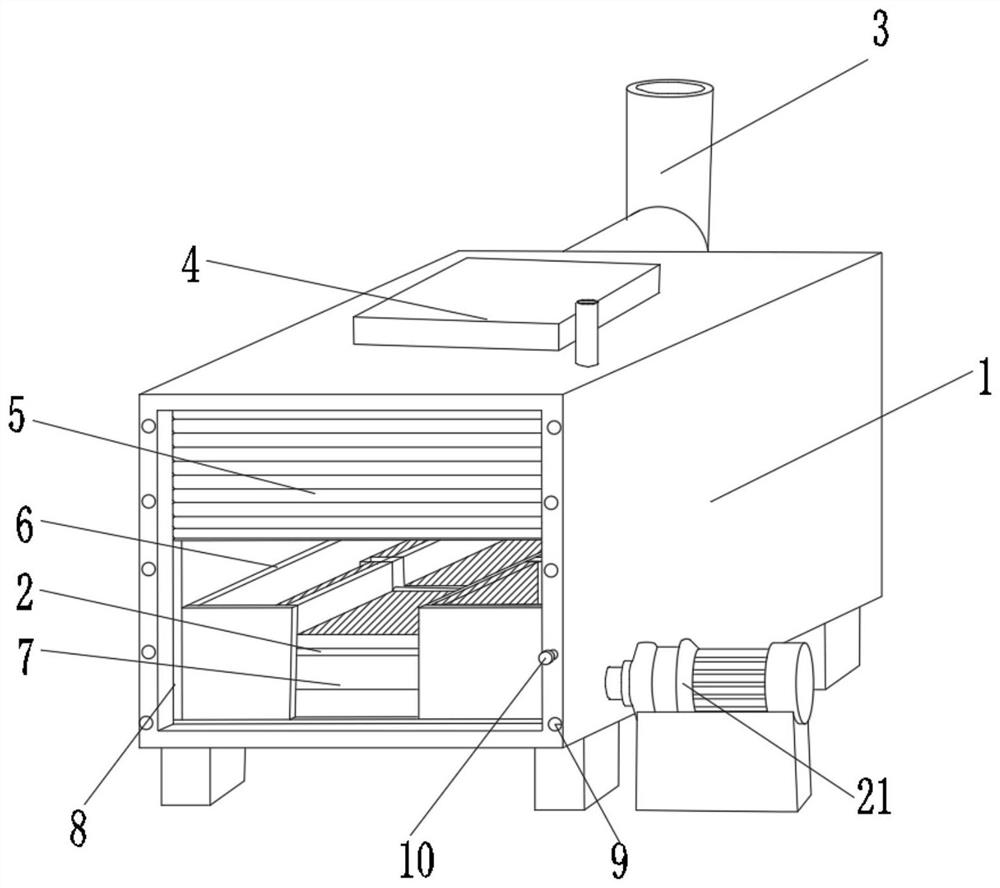

图1为本发明的整体视图;

图2为本发明的传动机构视图;

图3为本发明的上加热板结构视图;

图4为本发明的清理机构整体结构视图;

图5为本发明的整体一侧视图;

图6为本发明的回收机构视图;

图7为本发明的滤网和螺纹环结和视图;

图8为本发明的收集器内部结构视图。

图中:1、炉体;2、传动机构;3、回收机构;4、余热回收器;5、折叠板;6、加热机构;7、清理机构;8、滑道;9、插槽;10、挡块;21、电机;22、第一转筒;23、传送带;24、第二转筒;25、转轴;31、收集器;32、输出管;33、滤网;34、管道;35、螺纹管;310、内腔;311、外壳;312、翻盖;313、螺纹段;61、底座;62、下加热板;63、滑槽;64、转杆;65、上加热板;66、隔温板;67、液压机;71、挡板;72、刮板架;73、刮刀;74、清洁箱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图8,本发明提供一种技术方案:

一种碳纤维材料的规模化生产方法,该方法包括如下步骤:

S1:通过传动部件将纤维平稳的被放置在高温炭化炉内部;

S2:在S1中的高温炭化炉内部安装隔温板,使高温炭化炉内部分为三个加热区;

S3:高温炭化炉中的加热机构上的转杆与隔温板形成隔断,使得三个温度区暂时形成独立的空间互不干扰;

S4:当S3中的前一批纤维碳化完成后,更换下一批纤维继续进行生产;

S5:在S4中的纤维碳化过程中,通过余热回收器对余热进行回收利用;通过回收机构对高温炭化炉中的气体进行收集;

S6:S5中的气体再被收集的过程中,经过滤网的过滤使得气体中的大部分颗粒被拦截并收集;

上述S1中所采用的高温炭化炉包括炉体1、清理机构7、加热机构6,其特征在于:所述炉体1上设置有传动机构2、回收机构3,所述加热机构6位于炉体1的下端内表面,所述清理机构7位于加热机构6的内部与加热机构6的两侧内表面均固定连接,所述炉体1的上端外表面靠近中间的位置固定连接有余热回收器4,所述炉体1的后端外表面靠近上端的位置与回收机构3固定连接;

其中,所述传动机构2包括第一转筒22、第二转筒24、传送带23;所述第一转筒22一端外表面固定连接有转轴25,所述转轴25远离第一转筒22的一端与电机21固定连接,所述第一转筒22的外圆面远离转轴25的一端贴合有传送带23,所述传送带23的内表面与第二转筒24外表面相互贴合,所述第一转筒22通过传送带23带动第二转筒24进行转动,所述第二转筒24位于加热机构6的后端,且其与加热机构6的两侧内表面均活动连接,所述炉体1的内表面靠近前端的位置滑动连接有折叠板5;

所述清理机构7包括挡板71、刮板架72、刮刀73、清洁箱74,所述清洁箱74的上端外表面固定连接有挡板71,所述挡板71的一侧外表面固定连接有刮板架72,所述刮板架72靠近下端的位置横向设置有刮刀73,且刮刀73与清洁箱74平行,所述刮板架72与挡板71之间存在60度夹角,所述清洁箱74与所述加热机构6的内表面滑动连接,所述刮刀73的外表面与第一转筒22紧贴,工作时,在炉体1内通过电机21带动位于第一转筒22转动,第一转筒22通过传送带23带动第二转筒24转动,在进行炭化时,首先拉动位于第一转筒22上的碳纤维,穿过两个转杆64的下方与然后缠绕在第二转筒24上,当开始进行炭化时,启动电机21,第一转筒22转动,带动传送带23转动,传动带带动第二转筒24转动,第二转筒24与第一转筒22转动的方向时相同,在第一转筒22与第二转筒24的相互配合下,使得碳纤维在炉体1内部开始运行,保证了碳纤维的生产效率,并且对于需要进行碳化的碳纤维面需经过清理机构7进行清理,可避免碳纤维表面附着的杂物不对碳纤维的碳化过程造成影响,在进行炭化时,通常需要对碳纤维,电机21带动第一转筒22在炉体1内进行逆时针转动,此时与第一转筒22的表面与刮刀73相互贴合在第一转筒22转动的过程中,刮板架72上的刮刀73刮取掉碳纤维表面的杂物,杂物顺着刮刀73表面滑动,掉落进清洁箱74的内部,对于清洁箱74的内部,保证碳纤维表面洁净的同时,也避免了刮取掉的杂物不会散落在炉体1的内部,破坏炉体1内部的环境。

作为本发明的一种实施例,所述加热机构6包括底座61、下加热板62、转杆64、隔温板66、液压机67、上加热板65,所述下加热板62位于底座61的上端外表面与底座61固定连接,所述底座61呈U形结构,且其与炉体1下端内表面固定连接,且其与炉体1下端内表面固定连接,所述底座61的上端外表面靠近一端的位置开设有滑槽63,所述转杆64贯穿滑槽63与传送带23相互贴合,所述下加热板62的数量为三个,且其温度从第二转筒24至第一转筒22的方向依次增大,所述滑槽63的内表面与隔温板66滑动连接,所述上加热板65的上端外表面与液压机67固定连接,所述液压机67的上端外表面与炉体1的内表面固定连接,所述滑槽63与转杆64的数量均为两个,所述隔温板66与下加热板62上的滑槽63相互对应,工作时,传动机构2可通过第一转筒22与第二转筒24使得纤维平稳的被放置在炉体1内部,但是生产的过程中,仍存在高温区域影响低温的现象导致纤维生产的质量低下,因此需要在设备的内部进行安装隔温板66能够使炉体1分为三个加热区以使得炉体1内的温度依次均匀上升,通过启东液压机67,液压机67下压,推动上加热板65下移,进而使得隔温板向滑槽63靠拢,当隔温板66运行至下加热板62上的滑槽63内后,此时炉体1内部,通过隔温板66形成了三个隔离的加热区,使得炉体1内部的加热区相互隔离,且其内部的温度依次增大,避免了高温区直接与低温区接触,保障设备在长时间的运行后,加热炉内部的温度始终处于平稳上升的过程,保障碳纤维在炭化炉内进行炭化时,可平稳的经过加热区,并且在加热机构6上的转杆64与隔温板66形成隔断,用以提高碳纤维的生产质量。

作为本发明的一种实施例,所述回收机构3包括管道34、输出管32、收集器31、螺纹管35、滤网33,所述管道34的下端内表面设置有螺纹管35,所述螺纹管35的内表面开设有螺纹槽,所述收集器31的直径小于螺纹管35,所述螺纹管35与收集器31螺纹连接,所述输出管32与炉体1后端外表面固定连接,所述输出管32固定连接于管道34的一侧外表面,所述滤网33与管道34的内表面固定连接,所述滤网33与管道34呈60度夹角,所述输出管32的出口位于滤网33的下方,工作时,把炉体1分为三个加热区以此来保证炉体1内部的温度时平稳的进行变化,并且在上加热板65上通过隔温板66使得三个加热区进行工作时互不干扰,且通过上加热板65上的隔温板66,使得设备内部的温度区别明显,但是在实际的生产过程中,碳纤维进行炭化的过程中会有大量的气体产生,这些气体会被冲入炉体1内的氮气带入到烟道中进行清理,然后排放到外界,此时气体中含有大量的固体颗粒,对气体的清理造成了麻烦,因此在烟道中通过滤网33,使得气体中的颗粒被拦截下来,在生产完成后,通常会通过炉体1上的氮气入口,向炉体1内部通入氮气,通入炉体1内部的氮气进入到输出管32内部,通过输出管32进入到管道34内,经过滤网33的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器31内通过,并且在停止工作时通过转动外壳311可使得外壳311脱离烟道上的螺纹管35,此时打开翻盖312,即可进行清洗,通过回收机构3对炉体1内的气体进行收集,避免气体排出污染外接工作环境,方便了工作人员对烟道内气体的处理,避免了含有烟尘的气体排放到外界,对环境造成污染。

作为本发明的一种实施例,所述收集器31包括外壳311,所述外壳311的外圆面靠近上端的位置设置有螺纹段313,所述外壳311的下端部分铰接有翻盖312,所述收集器31的上端开设有内腔310,工作时,位于烟道内部的气体通过对烟气进行清理,使得烟气中的固体颗粒减少方便进行处理,但是在被滤网33拦截下的固体颗粒会堆积在输出管32的出口位置,导致气体的排处效率低下,影响炉体1内部的运行,因此需要在管道34上加入收纳装置,并且此收纳装置可方便进行请洗,以保证设备可长时间的进行运行,因此通过在管道34下方设置螺纹管35,安装上收集器31后即可,在运行时,气体进入到输出管32内部,通过输出管32进入到管道34内,经过滤网33的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器31内通过,并且在停止工作时通过转动外壳311可使得外壳311脱离烟道上的螺纹管35,此时打开翻盖312,即可进行清洗。

作为本发明的一种实施例,所述折叠板5位于炉体1的前端外表面,所述炉与折叠板5的连接处开设有滑道8,所述折叠板5的外表面与滑道8的内表面滑动连接,所述炉体1前端外表面设置有插槽9,插槽9内滑动连接有挡块10,所述折叠板5与滑道8的连接处均固定连接有密封垫,所述折叠板5、密封垫的材质均为耐高温材质,工作时,炉体1在进行工作时需要很好的密封条件,以此来避免炉体1内部的烟气流出污染环境,但是炉体1在长时间进行工作后,炉体1的内部会含有大量的杂物,需要及时的进行清理,并且在炉体1运行的途中也可打开折叠板5对清理机构7进行清理,在对折叠板5进行打开时,首先在插槽9内拔出位于下方的挡块10,使得折叠板5可在滑道8内滑动即可,移动折叠板5,使得折叠板5到达工作人员需求的位置,然后在插槽9内插入挡块10,使得折叠板5不会下降,即可对炉体1内衣机清理机构7内部进行清洗,以保障炉体1内部的环境的稳定。

作为本发明的一种实施例,所述第一转筒22通过传送带23同时带动第二转筒24、转杆64,所述第一转筒22、第二转筒24、转杆64外表面均与炉体1内的纤维紧贴,且第一转筒22、第二转筒24分别位于加热机构6靠近前、后端的位置,所述转杆64位于下加热板62之间,工作时,碳纤维在进行生产的过程中无论是分区加热还是持续通入氮气均是为了保证碳纤维生产的质量,但是碳纤维生产完成后,碳纤维不可立即脱离氮气的保护防止碳纤维被氧化,使得生产质量下降,因此通过第二转筒24进行收集,减少了成品的碳纤维与空气中氧气的接触面积,保障了产品的生产质量。

工作原理:传动机构2可通过第一转筒22与第二转筒24使得纤维平稳的被放置在炉体1内部,但是生产的过程中,仍存在高温区域影响低温的现象导致纤维生产的质量低下,因此需要在设备的内部进行安装隔温板66能够使炉体1分为三个加热区以使得炉体1内的温度为均匀上升,避免了高温区直接与低温区接触,保障设备在长时间的运行后,加热炉内部的温度始终处于平稳上升的过程,保障在碳纤维在炭化炉内进行炭化时,可平稳的经过加热区,并且在加热机构6上的转杆64与隔温板66形成隔断,用以保障在加热区内使得三个温度区暂时形成独立的空间互不干扰,用以提高碳纤维的生产质量,够在炉体1内通过传动机构2带动位于第一转筒22与第二转筒24上纤维进行转动,转筒上可缠绕大量的纤维用以生产,且在生产过程中,若纤维用完此时只需打板位于炉体1内的转筒更换下即可继续进行生产,并且碳化过程中通过型号为“SRZ-6X6X6”的余热回收器4对余热进行回收利用,保障了设备的使用效率,保证了碳纤维的生产效率,并且通过回收机构对炉体1内的气体进行收集,避免气体排出污染外接工作环境,气体进入到输出管32内部,通过输出管32进入到管道34内,经过滤网33的过滤使得气体中的大部分颗粒被拦截下,并且拦截下的固体颗粒可直接掉入与烟道螺纹连接的收集器31内通过,并且在停止工作时通过转动外壳311可使得外壳311脱离烟道上的螺纹管35,此时打开翻盖312,即可进行清洗,并且通过回收机构对炉体1内的气体进行收集,避免气体排出污染外接工作环境。

本发明所采用的炉体1以及上述部件的使用过程均采用本发明提供的背景资料所给出的,并且配合本发明的说明书的阐述,所属技术领域人员能得出其使用过程,并且得到相应的使用效果,故没有一一公开。

该文中出现的电器元件均通过变压器与外界的主控器及220V市电电连接,并且主控器可为计算机等起到控制的常规已知设备,本发明所提供的产品型号只是为本技术方案依据产品的结构特征进行的使用,其产品会在购买后进行调整与改造,使之更加匹配和符合本发明所属技术方案,其为本技术方案一个最佳应用的技术方案,其产品的型号可以依据其需要的技术参数进行替换和改造,其为本领域所属技术人员所熟知的,因此,本领域所属技术人员可以清楚的通过本发明所提供的技术方案得到对应的使用效果。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种碳纤维材料的规模化生产方法

- 一种碳纤维复合材料导线芯及其生产方法