一种SCR脱硝系统内部结构及其设计方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及燃煤电厂脱硝技术领域,尤其是涉及一种SCR脱硝系统内部结构及其设计方法。

背景技术

SCR选择性催化还原脱硝技术被广泛应用于大型燃煤电厂的生产过程中,SCR脱硝装置具有脱硝率高、技术比较成熟以及对环境没有二次污染等特点,SCR脱硝装置中对脱硝效率具有决定性影响的因素,包括烟气流场、还原剂的混合效果以及分布的温度场等因素,这些因素会对脱硝装置的长期安全稳定运行产生影响。

目前采用的脱硝装置中,普遍存在NH

通过对现有的技术进行检索,发现现有的导流板布置主要通过改变导流板的布置位置,虽然可以改善部分流场,但在安装后经过实际运行后,依然存在烟气在近烟道侧聚集的问题,使得催化剂床层上方与导流板之间区域烟气流场存在较大速度偏差,导致催化剂床层受到局部过度冲蚀,影响催化剂使用寿命、降低脱硝效率。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种SCR脱硝系统内部结构及其设计方法,通过对导流板结构进行改进,以降低催化剂床层上方与导流板之间区域烟气速度流场偏差,避免催化剂床层受到局部过度冲蚀、延长催化剂使用寿命、提高脱硝效率。

本发明的目的可以通过以下技术方案来实现:一种SCR脱硝系统内部结构,包括烟气入口端和烟气出口端,所述烟气入口端与烟气出口端之间依次设置有喷氨栅格、混合器、整流栅格和催化剂床层,所述烟气入口端通过第一水平通道、第一竖直通道、第二水平通道、第二竖直通道连接至烟气出口端,所述第一个水平通道通过第一直弯与第一竖直通道连接,所述第一竖直通道通过第二直弯连接至第二水平通道,所述第二水平通道通过第三直弯连接至第二竖直通道,所述第二竖直通道与烟气出口端连接;

所述第一水平通道内安装有第一导流装置,所述第一直弯位置安装有第二导流装置,所述喷氨栅格和混合器均安装于第一竖直通道内,所述混合器位于喷氨栅格的上方,所述第二直弯位置安装有第三导流装置,所述第三直弯位置安装有第四导流装置,所述整流栅格和催化剂床层均安装于第二竖直通道内,所述整流栅格位于第四导流装置与催化剂床层之间,所述第四导流装置包括尺寸相同且等间距分布的多块弧形导流板,所述弧形导流板上开设有导流孔。

进一步地,所述弧形导流板的圆弧半径为600mm、圆弧角度为90°。

进一步地,所述弧形导流板的上端连接有水平直板,所述弧形导流板的下端连接有竖直尾翼。

进一步地,所述水平直板的长度为100mm,所述竖直尾翼的长度为500mm。

进一步地,所述弧形导流板上开设有多个等间距的导流孔。

进一步地,所述导流孔的直径为60mm。

进一步地,所述弧形导流板由耐高温材料制成。

进一步地,所述第一导流装置包括在垂直方向相互平行的多块平行导流板。

一种SCR脱硝系统内部结构设计方法,包括以下步骤:

S1、构建SCR脱硝系统内部结构对应的仿真模型,此时,第四导流装置的多块弧形板上均未开设导流孔,通过数值模拟得到催化剂床层与第四导流装置之间区域烟气的流场分布,确定烟气初始速度偏差值;

S2、对于第四导流装置,在靠近第三直弯内侧的第一块弧形导流板上依次等间距地开设导流孔,并通过数值模拟依次得到催化剂床层与第四导流装置之间区域烟气的流场分布,即得到多个对应的烟气速度偏差值,若多个烟气速度偏差值中存在小于或等于预设偏差值的数据,则该烟气速度偏差值对应的导流孔开设方案即为内部结构的优化方案,否则继续执行步骤S3;

S3、对于第四导流装置,从靠近第三直弯内侧的第二块弧形导流板开始,依次在各弧形导流板上等间距地开设导流孔,并通过数值模拟依次得到多个对应的烟气速度偏差值,直至得到数值小于或等于预设偏差值的烟气速度偏差值,则该烟气速度偏差值对应的导流孔开设方案即为内部结构的优化方案。

进一步地,所述预设偏差值具体为15%。

与现有技术相比,本发明具有以下优点:

一、本发明通过对SCR脱硝系统内部结构中整流格栅上方的弧形导流板进行打孔设计,且主要将导流孔开设在靠近第三直弯内侧的弧形导流板上,能够有效地分散烟道前侧的高速烟气,导流板表面的导流孔的迎风面能瞬间改变高速烟气的运动方向,使烟道前侧的高速区域向烟道后侧偏移,使得催化剂床层与导流板之间区域烟气的速度场更加均匀分布,避免了烟道前侧的高速烟气对催化剂床层的局部冲蚀,从而延长催化剂使用寿命、提高脱硝效率。

二、本发明采用仿真模型结合数值模拟的方式对导流孔开设方案进行优化设计,能够直观准确地对SCR脱硝系统内部结构进行流场分布分析,不需要对实际的脱硝系统内部结构进行改动,即可快速准确地得到导流孔开设方案,提高SCR脱硝系统内部结构优化设计的效率。

附图说明

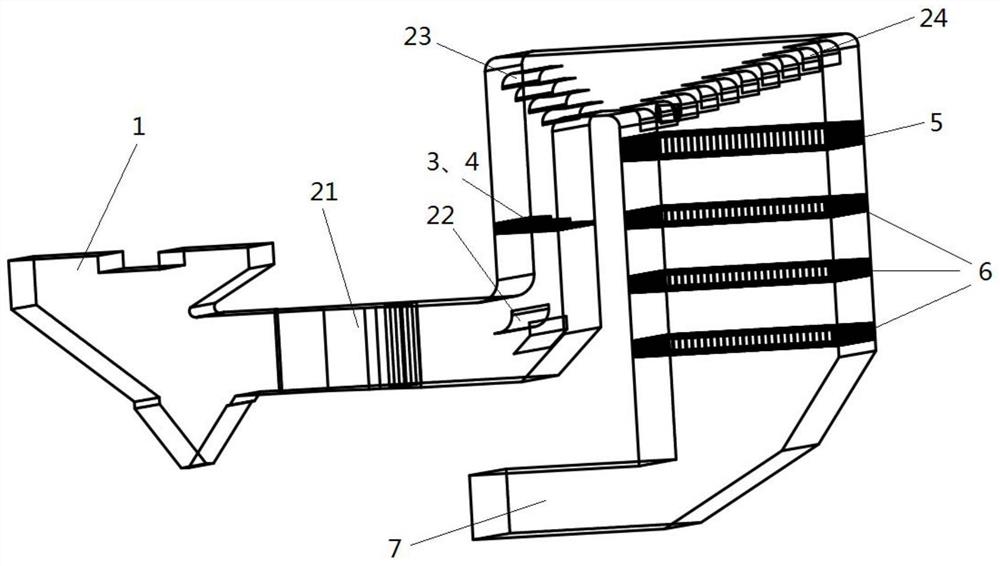

图1为本发明的SCR脱硝系统内部结构示意图;

图2为实施例中第四导流装置的弧形导流板立体结构示意图;

图3为实施例中第四导流装置的弧形导流板截面结构示意图;

图中标记说明:1、烟气入口端,21、第一导流装置,22、第二导流装置,23、第三导流装置,24、第四导流装置,3、喷氨格栅,4、混合器,5、整流格栅,6、催化剂床层,7、烟气出口端。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

如图1所示,一种SCR脱硝系统内部结构,包括烟气入口端1和烟气出口端7,烟气入口端1与烟气出口端7之间依次设置有喷氨栅格3、混合器4、整流栅格5和催化剂床层6,烟气入口端1通过第一水平通道、第一竖直通道、第二水平通道、第二竖直通道连接至烟气出口端7,第一个水平通道通过第一直弯与第一竖直通道连接,第一竖直通道通过第二直弯连接至第二水平通道,第二水平通道通过第三直弯连接至第二竖直通道,第二竖直通道与烟气出口端连接;

第一水平通道内安装有第一导流装置21,第一直弯位置安装有第二导流装置22,喷氨栅格3和混合器4均安装于第一竖直通道内,混合器4位于喷氨栅格3的上方,第二直弯位置安装有第三导流装置23,第三直弯位置安装有第四导流装置24,整流栅格5和催化剂床层6均安装于第二竖直通道内,整流栅格5位于第四导流装置24与催化剂床层6之间,其中,第一导流装置21包括在垂直方向相互平行的多块平行导流板,第二导流装置22、第三导流装置23均由多块弧形导流板组成,且第二导流装置22的弧形导流板数量小于第三导流装置23的弧形导流板数量。

如图2所示,第四导流装置24包括尺寸相同且等间距分布的多块弧形导流板,其中,靠近第三直弯内侧的弧形导流板上开设有导流孔。本实施例中,导流孔直径为60mm,孔心的间距为80mm,一块弧形导流板上开设有11个导流孔。

本实施例中,如图3所示,是在第三直弯位置设置尺寸相同的9块由耐高温材料制成的弧形导流板,位于第三直弯处的整流格栅上方。这9块弧形导流板主体均为半径为600mm的90度圆弧,且这9块弧形导流板的上端都连接有100mm长的水平直板、下端都连接有500mm长的竖直尾翼,以此能够进一步提升烟气的均匀分布效果。

本发明主要是通过对第三直弯位置的弧形导流板进行打孔设计,通过孔隙实现烟道前侧的速度均匀分配烟道后侧达到最佳均匀流场,使脱硝系统适应烟道内工况变化特点,提升脱硝效率,降低催化剂磨损、堵塞和氨逃逸效果。

在实际应用中,本发明主要通过构建仿真模型,结合数值模拟的方式,以确定最优的导流孔开设方案,具体过程为:

S1、构建SCR脱硝系统内部结构对应的仿真模型,此时,第四导流装置的多块弧形板上均未开设导流孔,通过数值模拟得到催化剂床层与第四导流装置之间区域烟气的流场分布,确定烟气初始速度偏差值;

S2、对于第四导流装置,在靠近第三直弯内侧的第一块弧形导流板上依次等间距地开设导流孔,并通过数值模拟依次得到催化剂床层与第四导流装置之间区域烟气的流场分布,即得到多个对应的烟气速度偏差值,若多个烟气速度偏差值中存在小于或等于预设偏差值的数据,则该烟气速度偏差值对应的导流孔开设方案即为内部结构的优化方案,否则继续执行步骤S3;

S3、对于第四导流装置,从靠近第三直弯内侧的第二块弧形导流板开始,依次在各弧形导流板上等间距地开设导流孔,并通过数值模拟依次得到多个对应的烟气速度偏差值,直至得到数值小于或等于预设偏差值的烟气速度偏差值,则该烟气速度偏差值对应的导流孔开设方案即为内部结构的优化方案。

本实施例中,预设偏差值具体为15%。

通过优化设计得到的打孔弧形导流板装置,能够优化分析不同工况下的NOx浓度和速度偏差,有效改善气体速度分布不均匀性,提高催化剂前烟气流场的均匀性,从而降低催化剂床层的磨损失活,延长催化剂的使用寿命,确保SCR脱硝装置的效率。

综上所述,本发明提供一种提高SCR脱硝系统流场均匀性的导流板内部结构及其设计方法,通过数值模拟与冷态仿真模型结合的方法,对现有脱硝系统进行数值模拟,分析流场分布情况,对催化剂床层上方的弧形导流板进行打孔优化模拟,在不断改善流场分布后,以确定最优的打孔方案,该设计方法能够在不改变脱硝系统现有导流板布置的情况下,减少工程施工及经费投入,能够针对脱硝系统因长期使用积灰导致的烟道前侧速度过高的问题,达到速度场均匀分布的效果。避免催化剂床层受到局部过度冲蚀,延长催化剂的使用寿命。

通过对脱硝系统内整流格栅上方的弧形导流板进行打孔,不仅可以实现优化气体流向,还可以通过孔隙使烟道前侧的速度更均匀地分配到烟道后侧,达到最佳均匀流场,使脱硝系统适应锅炉烟道内工况变化特点,从而降低催化剂层的磨损失活、堵塞和氨逃逸效果,有效延长催化剂的使用寿命、提升脱硝效率,且不需要对现有的锅烟道进行较大改动,符合环保、经济、安全、节能等要求。

- 一种SCR脱硝系统内部结构及其设计方法

- 一种SCR脱硝系统非均匀喷氨凸二次规划优化设计方法