一种高速铁路腕臂定位装置风洞试验工装及试验方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于高速铁路牵引供电技术领域,具体涉及一种高速铁路腕臂定位装置风洞试验工装及试验方法。

背景技术

我国高速铁路在东南沿海一带具有建设密度大、运行里程长的特点,每年强台风对线路的安全运行造成巨大的影响,其特征主要为,大风风期长,风力强劲,持续时间长,使接触网易出现舞动、腕臂定位装置断裂、导线张力增加、定位器抬升量过大、悬挂点的吊弦松弛等现象,进而造成刮弓、离线等弓网事故。

高速铁路简统化接触网装备由我国自主开发,代表我国目前高速铁路牵引供电接触网系统的最高技术水平,在时速300~350公里的电气化铁路供电系统中具有广阔的应用前景。为了进一步研究高速铁路简统化接触网装备的抗风可靠性,需开展风洞试验测试,这对我国高速铁路安全运行具有非常重要的意义。

发明内容

为了解决现有技术中存在的上述问题,本发明提供了一种高速铁路腕臂定位装置风洞试验工装及试验方法。本发明要解决的技术问题通过以下技术方案实现:

一种高速铁路腕臂定位装置风洞试验工装,包括:腕臂定位装置、定位柱、支柱以及拉线,所述定位柱和所述支柱对称垂直固定在风洞转盘上;所述腕臂定位装置上的平腕臂和斜腕臂的外端与所述支柱活动连接,所述腕臂定位装置上的定位线夹与定位柱的顶端固定连接;所述风洞转盘位于风洞内且能够360°旋转,通过旋转风洞转盘的角度可调整腕臂定位装置与风洞轴向的夹角;所述拉线的一端固定在所述腕臂定位装置上的平腕臂的内端,另一端固定在所述风洞转盘上。

进一步地,所述平腕臂和斜腕臂的外端均固定连接有绝缘子,所述绝缘子通过腕臂底座与所述支柱的内侧面活动连接。

进一步地,所述支柱通过支柱过渡连接板固定在风洞转盘上,所述定位柱通过定位柱过渡连接板固定在风洞转盘上。

进一步地,所述拉线为两根,上端均固定在所述平腕臂的内端,下端分别通过调整螺栓连接在定位柱过渡连接板上,且两根拉线之间的夹角为50~70°。

本发明还公开了一种高速铁路腕臂定位装置风洞试验方法,包括以下步骤:

步骤1:按照权利要求4所述形式,建立1:1的高速铁路腕臂定位装置的三维模型;

步骤2:根据所述三维模型,按实际使用时的最大风速对腕臂定位装置进行抗风强度及稳定性仿真计算,找出腕臂定位装置的受力薄弱部位;

步骤3:将一套高速铁路腕臂定位装置按照权利要求4所述形式安置在风洞内,并根据步骤2得到的受力薄弱部位在高速铁路腕臂定位装置上的对应位置分别固定应变片;

步骤4:按一定序列的风速和风向对腕臂定位装置进行不同方向的吹风试验,通过应变片得到受力薄弱部位的应变量;且该风速不得超过仿真计算的风速;

步骤5:根据所述应变量,按照受力薄弱部位材料的弹性模量与应力、应变的关系,得出受力薄弱部位的应力值;

步骤6:根据所述应力值,参考相应的安全系数,得出受力薄弱部位的强度是否符合要求。

进一步地,所述风向分别为沿线路方向、垂直线路方向以及与线路方向呈45°方向。

本发明的有益效果:

1、本发明首次对高速铁路腕臂定位装置实物按照实际线路的安装尺寸、受力状态,并按照实际最大风速开展风洞试验,试验结果能够真实反映腕臂定位装置的实际受力状态,可靠度高;

2、试验前对模型进行仿真计算,找出薄弱受力部位,风洞试验时通过应变片测量各薄弱部位的应力,针对性强,同时采取不同的侧滑角度进行吹风测试,得到的试验数据完整、全面;

3、本发明通过上述条件的综合应用,获得风洞试验风向-风速-应力试验结果,能够真实模拟高速铁路腕臂定位装置在强风环境下的受力情况,为腕臂定位装置在强风环境下的应用提供了强有力的理论依据。

以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

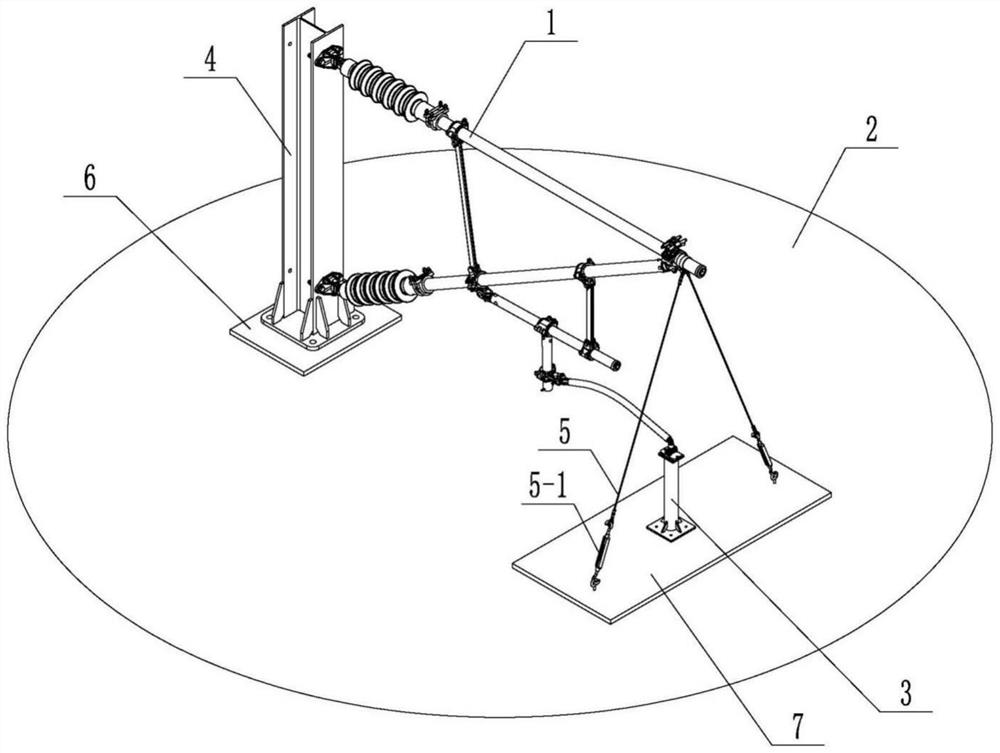

图1为正定位腕臂定位装置风洞试验工装的结构示意图;

图2为反定位腕臂定位装置风洞试验工装的结构示意图;

图3为正定位腕臂定位装置的结构示意图;

图4为反定位腕臂定位装置的结构示意图;

图5为正定位腕臂定位装置上应变片的分布示意图;

图6为图5拉线上应变片的分布示意图;

图7为反定位腕臂定位装置上应变片的分布示意图;

图8为图7拉线上应变片的分布示意图;

图9为应变片的组桥方式示意图。

附图标记说明:

1-腕臂定位装置;2-风洞转盘;3-定位柱;4-支柱;5-拉线;6-支柱过渡连接板;7-定位柱过渡连接板;1-1-平腕臂;1-2-斜腕臂;1-3-定位器;1-4-定位线夹;1-5-绝缘子;1-6-定位管;1-7-承力索座;1-8-腕臂支撑;1-9-支撑;1-10-定位立柱;5-1-调整螺栓。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

实施例一

请同时参见图1和图2,本发明公开了一种高速铁路腕臂定位装置风洞试验工装,具体包括:腕臂定位装置1、定位柱3、支柱4以及拉线5,腕臂定位装置1的两端分别通过定位柱3和支柱4固定在风洞转盘2上,定位柱3和支柱4垂直固定在风洞转盘2上;风洞转盘2位于风洞内,且能够360°旋转,通过旋转风洞转盘2从而调整腕臂定位装置1与风洞轴向的夹角,即侧滑角度;拉线5的一端固定在靠近定位柱3一侧的腕臂定位装置1上,另一端固定在风洞转盘2上,拉线5具体为钢丝绳。

该腕臂定位装置1可以为正定位腕臂定位装置1,也可以为反定位腕臂定位装置1,请参见图3和图4,正定位腕臂定位装置1与反定位腕臂定位装置1的组成部件相同,只是定位器1-3的安装方式相反,具体地以正定位腕臂定位装置的结构进行说明。

进一步地,该正定位腕臂定位装置1包括:平腕臂1-1、斜腕臂1-2、定位器1-3、定位线夹1-4、绝缘子1-5以及定位管1-6,平腕臂1-1和斜腕臂1-2的外端均固定连接有绝缘子1-5,该绝缘子1-5通过腕臂底座与支柱4的内侧面活动连接,从而使腕臂定位装置1能够绕腕臂底座的水平方向旋转;支柱4通过支柱过渡连接板6固定在风洞转盘2上;平腕臂1-1的另一端与斜腕臂1-2的另一端通过承力索座1-7固定,且平腕臂1-1和斜腕臂1-2之间通过腕臂支撑1-8固定;定位管1-6的一端固定在斜腕臂1-2上,另一端通过支撑1-9与斜腕臂1-2固定;定位线夹1-4的一端通过定位立柱1-10固定在定位管1-6上,定位线夹1-4的另一端与定位柱3的顶端固定连接,定位柱3通过定位柱过渡连接板7固定在风洞转盘2上;图3~图5均示意了拉线固定在定位柱过渡连接板上的结构;拉线5为两根,上端固定在平腕臂1-1的内端,下端分别通过调整螺栓5-1连接在定位柱过渡连接板7上,且两根拉线5之间的夹角为60°,通过调节调整螺栓5-1,可以调节拉线5的张力。

需要说明的是,上述内容中所述的“内端”、“外端”均以支柱4为基准,靠近支柱4的一侧为内端,远离支柱4的一侧则为外端;支柱4的内侧面则指的是图1、图2上支柱4与平腕臂1-1、斜腕臂1-2固定的一侧。

该高速铁路腕臂定位装置的安装尺寸与受力状态与实际线路上的安装尺寸和受力状态相同。

基于上述的风洞试验装置,本发明还公开了一种高速铁路腕臂定位装置风洞试验方法,具体包括以下步骤:

步骤1:根据上述的试验工装,建立1:1的高速铁路腕臂定位装置的三维模型。

步骤2:根据所述三维模型,按实际使用时的最大风速对腕臂定位装置进行抗风强度及稳定性仿真计算,找出腕臂定位装置受力薄弱部位,在本发明实施例中,设计实际使用时的最大风速为67m/s。

具体地,根据三维模型,利用流体动力学软件FLUENT仿真,获得腕臂系统各部件气动力,再利用Hypermesh进行前处理划分网格,将气动仿真所得载荷施加到腕臂系统模型,采用Abaqus进行静态仿真,得到不同工况下腕臂系统力学特性,进而对腕臂定位装置各部件进行强度评估。

请参考图5~8,经过仿真计算得出,受力薄弱部位为平腕臂、支撑、定位立柱、定位器上的如图区域,因此,本发明实施例需要测试的是平腕臂、支撑、定位立柱、定位器这些相应区域的应变量,其中,拉线上的测试点仅为校准承力索对平腕臂的压力,具体受力薄弱部位的测试点数量根据实际需要确定。

步骤3:将一套高速铁路腕臂定位装置的各个组成零部件按规定的紧固力矩紧固后并按试验工装的结构固定在风洞转盘上,并根据步骤2得到的受力薄弱部位在高速铁路腕臂定位装置上的对应位置固定应变片,如图5~图8所示。

步骤4:在风洞内按一定序列的风速和风向对腕臂定位装置进行不同方向的吹风试验,通过应变片得到受力薄弱部位的应变量,其中,风洞测试风速不超过67m/s,风洞吹风试验段的截面尺寸为8m×6m。

其中,风向分别为沿线路方向、垂直线路方向以及与线路方向呈45°方向,即侧滑角度分别为0°、90°、45°;该侧滑角度的调整通过旋转风洞转盘即可实现。

具体地,请参见图9,该应变量的测量由应变片以全桥方式实现,并通过应变仪得到具体应变量,供桥电压为10V,应变片为单轴双应变片,型号为BF350-4FB(11)N6-D,基底尺寸为8mm×6mm,敏感栅尺寸为6.5mm×5mm,灵敏度系数K=2.12,具体应变片的分布请参见图5~图8以及表1;

表1腕臂定位装置应变量测量测点分布

需要说明的是,表1中的内侧指的是靠近立柱一侧;图5~8中测点后面的数字表示距离,单位为mm;其中,6#、7#、8#、9#的贴片位置以定位管为基准。

风洞试验进行吹风时,风速应由低到高按一定序列吹,直至规定的目标风速,试验风速序列为:50m/s、53m/s、56m/s、59m/s、62m/s、65m/s、67m/s。按各风速吹风时,均应测量应变的稳态值,采集频率667Hz,采集时间3s;当风速达到67m/s时,不仅要测量稳态值,还在该风速下测量应变随时间变化的瞬时值,采集频率200Hz,采集时间10s。

按各风速吹风时,均按一定的频率、时间采集测量应变的瞬时值,从而计算稳态值,即平均应变值;当风速达到目标风速时,采集的频率和采集时间应适当增大。

步骤5:根据上述测得的各个受力薄弱部位材料的应变量,按照受力薄弱部位材料的弹性模量E与应力σ、应变ε的关系σ=E·ε,得出各个受力薄弱部位的应力值。

步骤5:根据所述应力值,参考相应的安全系数n,得出受力薄弱部位的强度是否符合要求。

若最大拉伸应力,即经过测量计算得到的应力值不超过零件屈服强度的1/n,即说明符合要求;若不符合要求,则及时对腕臂定位装置进行调整,直到其经过风洞试验,满足使用要求即可。

本发明首次对高速铁路腕臂定位装置实物按照实际线路的安装尺寸、受力状态,并按照实际最大风速开展风洞试验,试验结果能够真实反映腕臂定位装置的实际受力状态,可靠度高。试验前对模型进行仿真计算,找出薄弱受力部位,风洞试验时通过应变片测量各薄弱部位的应力,针对性强;同时采取不同的侧滑角度进行吹风测试,得到的试验数据完整、全面。本发明通过上述条件的综合应用,获得风洞试验风向-风速-应力试验结果,能够真实模拟高速铁路简统化腕臂定位装置在强风环境下的受力情况,为腕臂定位装置在强风环境下的应用提供了强有力的理论依据;此外,也对除了简统化腕臂定位装置以外的其它腕臂定位装置的风洞试验提供了思路。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种高速铁路腕臂定位装置风洞试验工装及试验方法

- 一种高速铁路腕臂定位装置风洞试验工装