车载沉箱式静水压缩空气发电系统

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及一种车载沉箱式静水压缩空气发电系统,尤其是消除环境污染、利用静水对车载沉箱中的空气进行压缩、再提取压强最大压缩空气取代高压蒸汽驱动动力机带动发电机发电的车载沉箱式静水压缩空气发电系统。

背景技术

当前的水力发电,都是利用水的定向流动冲击叶轮带动发电机发电。实际上这是利用“动水”发电。

地球上虽然水的覆盖面积占到地球面积的70%,但沿河道定向流动的水却很少。为了积存水用来发电,需要修建拦河坝,既占良田,又改变生态,还投资巨大,更有可能引发地震。

于是人们想到了利用静水发电。当前的方法是将静水加热,使之变成高压蒸汽,再利用高压蒸汽驱动蒸汽轮机或蒸汽机,再带动发电机发电。但这个方法存在严重缺陷。

其一,加热静水需要燃烧化学燃料,产生大量有毒气体和二氧化碳,以及废渣。不但污染环境,而且破坏臭氧层,导致气温升高。这种方法不可持续。

其二,从地球深处开采化学燃料,工程量浩大,投资巨大,又很不安全,每年牺牲的矿工成百上千。

其三,将开采出的化学燃料运到发电厂,路途遥远,需要修建公路或铁路,需要大量运输车辆,工程量浩大,投资巨大。

其四,化学燃料经过几千年的不断消耗,地球上已所剩不多,提前准备新的能源迫在眉睫。

有不有不用化学燃料从而省去开采、修路、运输和避免环境污染的其他发电办法呢?

地球上的静水如此之多,除了加热静水,有不有其他利用静水的办法让呢?

办法应该有,出路在创新。

发明内容

本发明要解决的技术问题是提供一种消除环境污染,利用静水对车载沉箱中的空气进行压缩,再提取压强最大压缩空气取代高压蒸汽驱动动力机带动发电机发电的车载沉箱式静水压缩空气发电系统。

为解决上述技术问题,本发明的技术方案为:

一种车载沉箱式静水压缩空气发电系统,含轨道、轨道车、沉箱、贮气罐、取气管、输气管、动力机和发电机。

动力机为蒸汽轮机或蒸汽机,但使该动力机运转的不是高压蒸汽,而是压缩空气。

发电机由该动力机驱动发电。

轨道由位于静水中的水中轨道和位于陆地上的陆上轨道组成,该水中轨道,其中段最低,其两侧分别为倾斜形,其两端分别与该陆上轨道的两端圆滑固定连接。

n个轨道车均为无人驾驶车,均沿该轨道的相同环绕方向运动。

n个沉箱分别固定连接在n个轨道车上。

该沉箱,其为长方体形或圆柱体形,其内部为沉箱内腔,其沉箱内腔的下端敞开,其若为长方体形则该沉箱内腔亦为长方体形,其若为圆柱体形则该沉箱内腔亦为圆柱体形,其顶板上开有出气孔和进气孔,其顶板的下表面上固定安装有阀门和封口装置,其顶板的上表面上固定连接取气座,该取气座位于该出气孔的正止方。

该阀门,其位于该进气孔的正下方,其可绕其一端自由旋转,当该沉箱位于陆地上时其与该进气孔自动分离,外面的空气通过该进气孔进到该沉箱内腔3a中,当该沉箱在静水中下降或在静水中停留时其将该进气孔自动封盖,阻止该沉箱内腔中的空气通过该进气孔溢出。

该封口装置由U形架和浮块组成。

该浮块,其为水平长方体形弹性体,其密度小于水的密度,其上沿横向开有两个竖直圆形浮块孔,这两个浮块孔之间的水平距离大于该出气孔的内径。

该U形架由两竖直圆形导杆和水平横杆组成整体;这两导杆,其水平距离等于该浮块上两浮块孔之间的水平距离,其竖直向上穿过这两浮块孔后,其上端面分别与该出气孔两侧的该沉箱顶板的下表面固定连接。

当该沉箱内腔中的空气减少,该沉箱内腔中的水面随之上升时,浮于该水面上的该浮块随之上升,当该水面上升到接近该出气孔时,该浮块将该出气孔封盖,阻止该沉箱内腔中的水进入该出气孔中。

位于陆地上的k个贮气罐中的任意一个贮气罐,其容积远大于沉箱内沉箱内腔的容积,其一侧罐壁上固定安装罐进气阀,其另一侧罐壁上固定安装罐出气阀;该罐进气阀具有单向导气性;该罐出气阀,其由人工或遥控打开或关闭,但其打开后能根据该贮气罐内贮存的压缩空气压强的大小自动调节输出气流流量的大小。

取气管含主取气管、取气总管和取气分管。

位于陆地上的取气总管的两端封闭。

k个取气分管,其一端分别与k个贮气罐上罐进气阀固定连接,其另一端分别与该取气总管固定连接。

主取气管,其一端与该取气总管固定连接,其另一端固定套装在取气头上;该取气头位于水中轨道中段正上方的静水中。

当轨道车驼载着沉箱沿水中轨道运动到该水中轨道的中段时,机器人将取气头与该沉箱上的取气座对接,再调节该取气座使之能够过气,该沉箱上的沉箱内腔中的压缩空气的大部分,通过该沉箱上出气孔、该取气座、该取气头、主取气管、取气总管、与k个贮气罐中的低压贮气罐连接的取气分管和相应罐进气阀,自动向该贮气罐内输送;当该沉箱内腔中没有压缩空气时,该机器人调节该取气座使之不能过气,再将该取气头与该取气座分离;接着该轨道车驼载着该沉箱离开该水中轨道的中段,另一个轨道车载驼着另一个沉箱又到达该水中轨道的中段。

输气管含输气分管、输气总管和主输气管。

位于陆地上的输气总管的两端封闭。

主输气管,其一端与该输气总管固定连接,其另一端与该动力机固定连接。

k个输气分管,其一端分别与k个贮气罐上罐输气阀固定连接,其另一端分别与输气总管固定连接。

取k个贮气罐中的高压贮气罐,将该贮气罐连接的罐出气阀打开,该贮气罐内贮存的压缩空气通过该罐出气阀、相应输气分管、输气总管和主输气管,向该动力机供气;当该贮气罐内压缩空气的压强降低到临界值时,关闭该罐输气阀,换另一个高压贮气罐向该动力机供气。

轨道车驼载着沉箱在陆上轨道上运动时,外面的空气进到该沉箱的沉箱内腔中;该沉箱进入静水中时,该沉箱内腔中的空气被静水压缩成压缩空气;该沉箱位于水中轨道的中段时,该沉箱内腔中压缩空气的压强达最大值;该沉箱将具最大压强的压缩空气的大部分补充到k个贮气罐中的低压贮气罐中;这k个贮气罐轮流向动力机提供压缩空气使之不停运转,该动力机驱动发电机持续发电,从而实现了利用静水对车载沉箱中的空气进行压缩,再利用压缩空气取代高压蒸汽驱动动力机带动发电机发电,且在发电过程中不产生废气和废渣,从而不污染环境。

该沉箱顶板的上表面上固定连接的取气座的结构是这样的:

该取气座由座体、下垫圈、压阀、升降杆、中垫圈、上垫圈和螺帽组成。

圆柱形竖直座体,其下端面与相应位置的沉箱顶板的上表面固定连接,其从上到下依次有相互连通且与其共轴的座体上孔、座体腔和座体下孔;该座体上孔,其上端敞开,其内圆周表面上有螺纹;该座体下孔,其内径小于该座体上孔的内径,其与该沉箱上出气孔相通;该座体腔为圆柱形腔。

该下垫圈,其轴线与该座体腔的轴线重合,其外径等于或小于该座体腔的内径,但大于该座体下孔的内径,其下表面与该座体腔的腔底面接触。

该螺帽由水平帽顶和竖直帽圈组成整体;该帽顶,其位于该帽圈的下方,其上有圆形帽顶孔,其帽顶孔的轴线与该帽圈的轴线重合;该帽圈,其内径等于该座体的外径,其内圆周表面上有螺纹。

该压阀,其位于该座体腔中,其为圆柱体形,其轴线与该座体腔的轴线重合,其外径小于该座体腔的内径,但大于该座体下孔的内径。

该升降杆,其从上至下依次由竖直叉环、竖直杆体、水平上圆板、水平转盘和水平下圆板组成同轴整体。

该杆体,其为圆杆,其外径等于该座体上孔的内径,其外圆周表面的中部有螺纹,其上的螺纹与该座体上孔中的螺纹啮合,其穿过该螺帽上的帽顶孔,旋在该座体上孔中,其下端伸进该座体腔中,其下端面与相应位置的该压阀的上表面活动连接,其可绕轴线相对该压阀自由转动,但不能沿轴向相对该压阀移动,其下压该压阀将该下垫圈压紧在该座体腔的腔底面上,其内部有竖直杆体腔,其外圆周表面上开有杆体上孔和杆体下孔;该杆体腔,其上端接近该叉环,其下端接近该压阀;该杆体上孔与相应位置的该杆体腔的上端连通;该杆体下孔与相应位置的该杆体腔的下端连通。

该转盘,其位于该座体的上方但接近该座体的上端面,其外径大于该座体的外径。

该上圆板,其位于该转盘上方的该螺帽的帽圈中,其外径等于或小于该座体的外径,但大于该螺帽上帽顶孔的内径。

该叉环,其位于该杆体的顶上,其轴线与该杆体的轴线重合,其外径等于该杆体的外径。

该下圆板,其位于该座体腔中,其外径小于该座体腔的内径。

该中垫圈,其套装在该杆体上,其位于该下圆板上方的该座体腔中,其外径等于或小于该下圆板的外径,其被该下圆板压紧在该座体腔的腔顶面上,从而阻止该座体腔的空气通过该座体上孔泄漏。

该上垫圈,其为柔软弹性体,其套装在该杆体上,其坐落在该上圆板的上表面上,其外径等于或小于该上圆板的外径。

旋转该转盘,该杆体同步旋转;当该杆体带着该压阀上升时,该压阀脱离该下垫圈,该沉箱的沉箱内腔中的压缩空气,依次通过该沉箱上出气孔、该座体下孔、该座体腔、该杆体下孔、该杆体腔,从该杆体上孔出来;从该杆体上孔出来的压缩空气将最终被输送至贮气罐。

所述该主取气管,其一端与该取气总管固定连接,其另一端固定套装在取气头上,该取气头的结构是这样的:

该取气头由气头体、气头杆、弹簧、上套和下套组成。

圆柱形竖直气头体,其外径等于该取气座上座体的外径,其外圆周表面的下部有螺纹,其外圆周表面下部的螺纹与该取气座上螺帽的螺纹啮合,其从上到下依次有相互连通且与其共轴的气头上孔、气头腔和气头下孔;该气头上孔的上端敞开;该气头下孔,其下端敞开,其内径等于该取气座上座体上孔的内径;该气头腔,其为圆柱形腔,其内径大于该气头下孔的内径。

该气头杆,其为竖直圆杆,其外径等于该气头上孔的内径,但小于该取气座上叉环的内径,其穿过该气头上孔与该气头体固定连接在一起,其上端伸出在该气头体的上方且伸进该主取气管中,其下端伸出在该气头腔中且接近该气头下孔,其内有竖直气头杆腔,其外圆周表面上开有水平气头杆上孔和水平气头杆下孔;该气头杆腔,其上端接近该气头杆的上端,其下端接近该气头杆的下端;该气头杆上孔与相应位置的该气头杆腔的上端连通;该气头杆下孔与相应位置的该气头杆腔的下端连通。

该上套,其为柔软弹性圆柱体,其竖直轴线上有光滑竖直圆形上套孔,该上套孔的内径小于该气头杆的外径,其紧密活动套装在该气头杆的上伸出端上,且盖住该气头杆上孔,其轴线与该气头杆的轴线重合。

该下套,其为柔软弹性圆柱体,其竖直轴线上有光滑竖直圆形下套孔,该下套孔的内径小于该气头杆的外径,其紧密活动套装在该气头杆的下伸出端上,且盖住该气头杆下孔,其轴线与该气头杆的轴线重合。

该弹簧套装在该气头杆的下伸出端上,且位于该气头腔腔顶面和该下套之间。

当该取气座上叉环沿该气头下孔伸进该气头腔中,并上推该下套使之压缩该弹簧,且使该气头杆下孔露出,同时该取气座上的上垫圈将该气头下孔密封,从该取气座上杆体上孔出来的压缩空气,便依次通过该气头腔、该气头杆下孔、该气头杆腔、该气头杆上孔,再沿该上套与该气头杆的接触面进到该主取气管中;当该叉环从该气头下孔退出时,该上垫圈也离开该气头下孔,与此同时该弹簧推动该下套下降,重新封盖该气头杆下孔;该主取气管内的压缩空气将最终被输送至贮气罐。

所述机器人将取气头与沉箱的取气座的对接、分离,以及对该取气座的调节,操作程序是这样的:

第一步,该取气头与该取气座初步对接:

该取气头下降,让该取气座上的叉环沿该取气头的气头下孔伸进该气头腔中,该叉环接触该取气头上的下套,该取气痤上的上垫圈压紧在该取气头的气头体的下端面上,将该取气头上的气头下孔密封。

第二步,该取气头与该取气座进一步对接:

将该取气座上螺帽的帽圈通过螺纹啮合,旋到该取气头的气头体上;此过程中,该上垫圈进一步密封该气头下孔,且该上垫圈被压扁,该叉环上推该取气头上的下套,并向上压缩该取气头上的弹簧,该取气头上的气头杆下孔露出。

第三步,取气调节:

旋转该取气座上的转盘,使该取气座上的升降杆带着压阀上升,当该压阀脱离该取气座的下垫圈时停止旋转该转盘;该取气座连接的沉箱的沉箱内腔中的压缩空气,依次通过该沉箱上的出气孔、该取气座、该取气头进到与该取气头连接的主取气管中;进到该主取气管中的压缩空气将最终输入贮气罐。

第四步,该取气座上座体下孔的重新密封调节:

取气完毕,反向旋转该转盘,使该升降杆带着压阀下降,当该压阀将该下垫圈重新压紧在该取气座上座体腔的腔底面上时停止旋转该转盘。

第五步,该取气头与该取气座分离:

从该气头体上旋下该螺帽,上提该取气头,让该叉环从该气头下孔中退出,与此同时该弹簧推动该下套下降,将该气头杆下孔重新封盖。

所述贮气罐一侧罐壁上固定安装罐进气阀,该罐进气阀具有单向导气性。该罐进气阀的结构是这样的:

该罐进气阀含外管、中管、内管和内管套;该外管、该中管和该内管组成水平同轴整体;该内管,其轴向长度小于该外管的轴向长度,其位于该中管轴向中部的内腔中,其外端管口敞开,其里端管口封闭,其靠近里端的圆周表面上开有侧孔,该侧孔与其内腔相通;该中管,其轴向长度小于该内管的轴向长度,其位于该外管轴向中部的内腔中;该内管套,其为柔软弹性圆柱体,其水平轴线上有光滑水平圆形内管套孔,该内管套孔的内径小于该内管的外径,其紧密活动套装在该内管的里端上,且封盖该侧孔,其轴线与该内管的轴线重合。

与该罐进气阀固定连接的取气分管中压缩空气的压强大于该贮气罐中压缩空气的压强时,该取气分管中的压缩空气依次通过该内管、该侧孔,再沿该内管套与该内管的接触面,自动进到该贮气罐中;当该取气分管中压缩空气的压强等于或小于该贮气罐中压缩空气的压强时,该贮气罐中的压缩空气不能通过该罐进气阀进到该取气分管中,因而该罐进气阀具有单向导气性。

k个贮气罐中贮存的压缩空气的压强各不相同时,主取气管从沉箱的沉箱内腔取得的压缩空气,经取气总管,大部分自动通过与低压贮气罐连接的罐进气阀和相应取气分管向该低压贮气罐输送。

采用这样的结构后,压缩空气替代高压蒸汽驱动蒸汽轮机或蒸汽机,进而带动发电机发电。此为创新之一。

采用这样的结构后,根据水的压强与深度成正比的物理规律(P=ρgh),让沉箱在静水中下沉,利用静水压缩沉箱中的空气,从而得到压缩空气。此为创新之二。

采用这样的结构后,由于提取沉箱中压缩空气的地点选在水中轨道的最低点——水中轨道中段,取得的压缩空气的压强为最大值。此为创新之三。

采用这样的结构后,由于n个轨道车分别驼载着n个沉箱沿水中轨道和陆上轨道组成的环形轨道循环运动,为快速持续向k个贮气罐补充压缩空气创造了条件。此为创新之四。

采用这样的结构后,由于有k个贮气罐轮流向动力机供气,为发电机的连续发电创造了条件。此为创新之五。

采用这样的结构后,由于取气座与取气头的巧妙配合,解决了深水中从沉箱中提取压缩空气的技术难题。此为创新之六。

采用这样的结构后,由于安装在贮气罐上的罐进气阀具单向导气性,使得从沉箱中取得的压缩空气的大部分能自动进到低压贮气罐中,不但使低压贮气罐中的压缩空气能及时得到补充,还大大简化了结构。此为创新之七。

采用这样的结构后,由于封口装置能够及时堵住沉箱上的出水孔,使得沉箱的沉箱内腔中的水不会倒流进到贮气罐中。此为创新之八。

采用这样的结构后,静水也能被利用来发电。此为创新之九。

采用这样的结构后,发电过程不燃烧化学燃料,不产生有毒气体、二氧化碳和废渣,对环境没有污染。此为创新之十。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

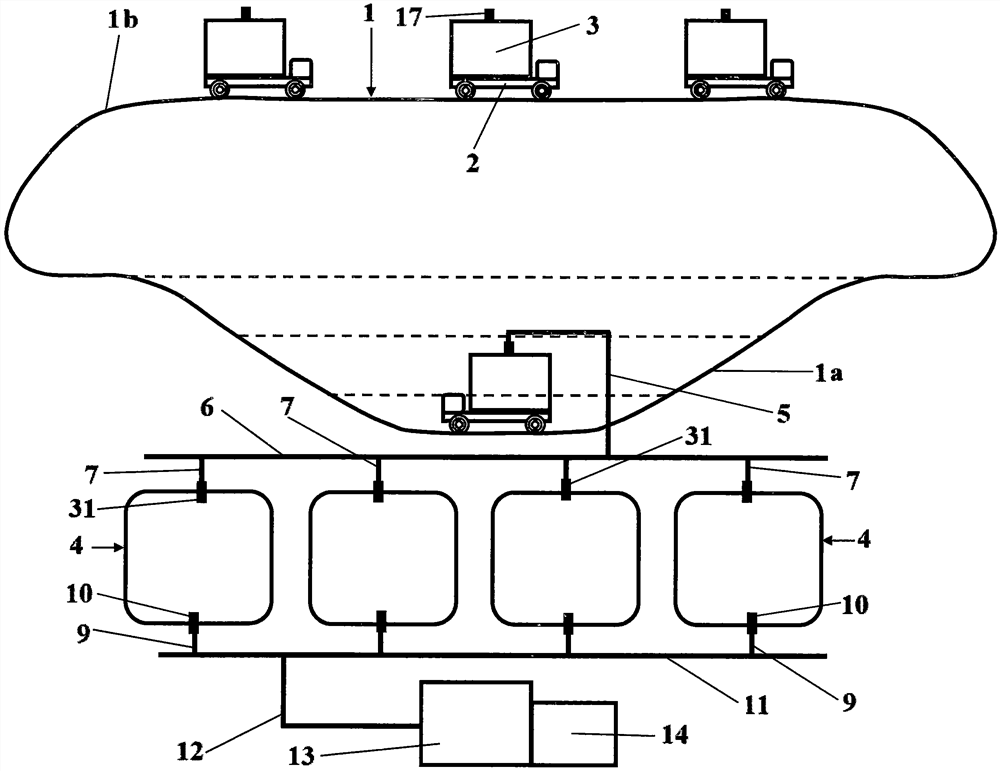

图1是车载沉箱式静水压缩空气发电系统的整体结构示意图,图中取n=4,k=4。

图2是取气头、取气座和沉箱的竖直剖面示意图,图中取气头和取气座处于即将对接时的状态。

图3是图2中取气头和取气座的初步对接示意图。

图4是图3中取气头和取气座的进一步对接示意图。

图5是对图4中取气座进行调节使之能够过气的示意图。

图6是贮气罐的竖直剖面示意图,图中还展示了罐进气阀的结构。

具体实施方式

如图1至图6各图所示,一种车载沉箱式静水压缩空气发电系统,含轨道1、轨道车2、沉箱3、贮气罐4、取气管、输气管、动力机13和发电机14。

动力机13为蒸汽轮机或蒸汽机,但使该动力机13运转的不是高压蒸汽,而是压缩空气。

发电机14由该动力机13驱动发电。

如图1所示,轨道1由位于静水中的水中轨道1a和位于陆地上的陆上轨道1b组成,该水中轨道1a,其中段最低,其两侧分别为倾斜形,其两端分别与该陆上轨道1b的两端圆滑固定连接。

如图1所示,n个轨道车2均为无人驾驶车,均沿该轨道1的相同环绕方向运动。

如图1所示,n个沉箱3分别固定连接在n个轨道车2上。

如图2所示,该沉箱3,其为长方体形或圆柱体形,其内部为沉箱内腔3a,其沉箱内腔3a的下端敞开,其若为长方体形则该沉箱内腔3a亦为长方体形,其若为圆柱体形则该沉箱内腔3a亦为圆柱体形,其顶板上开有出气孔3b和进气孔3c,其顶板的下表面上固定安装有阀门8和封口装置,其顶板的上表面上固定连接取气座17,该取气座17位于该出气孔3b的正止方。

如图2所示,该阀门8,其位于该进气孔3c的正下方,其可绕其一端自由旋转,当该沉箱3位于陆地上时其与该进气孔3c自动分离,外面的空气通过该进气孔3c进到该沉箱内腔3a中,当该沉箱3在静水中下降或在静水中停留时其将该进气孔3c自动封盖,阻止该沉箱内腔3a中的空气通过该进气孔3c溢出。

如图2所示,该封口装置由U形架15和浮块16组成。

该浮块16,其为水平长方体形弹性体,其密度小于水的密度,其上沿横向开有两个竖直圆形浮块孔16a,这两个浮块孔16a之间的水平距离大于该出气孔3b的内径。

该U形架15由两竖直圆形导杆15a和水平横杆组成整体;这两导杆15a,其水平距离等于该浮块16上两浮块孔16a之间的水平距离,其竖直向上穿过这两浮块孔16a后,其上端面分别与该出气孔3b两侧的该沉箱3顶板的下表面固定连接。

当该沉箱内腔3a中的空气减少,该沉箱内腔3a中的水面随之上升时,浮于该水面上的该浮块16随之上升,当该水面上升到接近该出气孔3b时,该浮块16将该出气孔3b封盖,阻止该沉箱内腔3a中的水进入该出气孔3b中。

如图1、图6所示,位于陆地上的k个贮气罐4中的任意一个贮气罐4,其容积远大于沉箱3内沉箱内腔3a的容积,其一侧罐壁上固定安装罐进气阀31,其另一侧罐壁上固定安装罐出气阀10;该罐进气阀31具有单向导气性;该罐出气阀10,其由人工或遥控打开或关闭,但其打开后能根据该贮气罐4内贮存的压缩空气压强的大小自动调节输出气流流量的大小。

如图1所示,取气管含主取气管5、取气总管6和取气分管7。

位于陆地上的取气总管6的两端封闭。

k个取气分管7,其一端分别与k个贮气罐4上罐进气阀31固定连接,其另一端分别与该取气总管6固定连接。

主取气管5,其一端与该取气总管6固定连接,其另一端固定套装在取气头25上;该取气头25位于水中轨道1a中段正上方的静水中。

当轨道车2驼载着沉箱3沿水中轨道1a运动到该水中轨道1a的中段时,机器人将取气头25与该沉箱3上的取气座17对接,再调节该取气座17使之能够过气,该沉箱3上的沉箱内腔3a中的压缩空气的大部分,通过该沉箱3上出气孔3b、该取气座17、该取气头25、主取气管5、取气总管6、与k个贮气罐4中的低压贮气罐4连接的取气分管7和相应罐进气阀31,自动向该贮气罐4内输送;当该沉箱内腔3a中没有压缩空气时,该机器人调节该取气座17使之不能过气,再将该取气头与该取气座17分离;接着该轨道车2驼载着该沉箱3离开该水中轨道1a的中段,另一个轨道车2载驼着另一个沉箱3又到达该水中轨道1a的中段。

如图1所示,输气管含输气分管9、输气总管11和主输气管12。

位于陆地上的输气总管11的两端封闭。

主输气管12,其一端与该输气总管11固定连接,其另一端与该动力机13固定连接。

k个输气分管9,其一端分别与k个贮气罐4上罐输气阀10固定连接,其另一端分别与输气总管11固定连接。

取k个贮气罐4中的高压贮气罐4,将该贮气罐4连接的罐出气阀10打开,该贮气罐4内贮存的压缩空气通过该罐出气阀10、相应输气分管9、输气总管11和主输气管12,向该动力机13供气;当该贮气罐4内压缩空气的压强降低到临界值时,关闭该罐输气阀10,换另一个高压贮气罐4向该动力机13供气。

轨道车2驼载着沉箱3在陆上轨道1b上运动时,外面的空气进到该沉箱3的沉箱内腔3a中;该沉箱3进入静水中时,该沉箱内腔3a中的空气被静水压缩成压缩空气;该沉箱3位于水中轨道1a的中段时,该沉箱内腔3a中压缩空气的压强达最大值;该沉箱3将具最大压强的压缩空气的大部分补充到k个贮气罐4中的低压贮气罐4中;这k个贮气罐4轮流向动力机13提供压缩空气使之不停运转,该动力机13驱动发电机14持续发电,从而实现了利用静水对车载沉箱3中的空气进行压缩,再利用压缩空气取代高压蒸汽驱动动力机13带动发电机14发电,且在发电过程中不产生废气和废渣,从而不污染环境。

如图2所示,该沉箱3顶板的上表面上固定连接的取气座17的结构是这样的:

该取气座17由座体18、下垫圈19、压阀20、升降杆21、中垫圈22、上垫圈23和螺帽24组成。

圆柱形竖直座体18,其下端面与相应位置的沉箱3顶板的上表面固定连接,其从上到下依次有相互连通且与其共轴的座体上孔18b、座体腔18a和座体下孔18c;该座体上孔18b,其上端敞开,其内圆周表面上有螺纹;该座体下孔18c,其内径小于该座体上孔18b的内径,其与该沉箱3上出气孔3b相通;该座体腔18a为圆柱形腔。

该下垫圈19,其轴线与该座体腔18a的轴线重合,其外径等于或小于该座体腔18a的内径,但大于该座体下孔18c的内径,其下表面与该座体腔18a的腔底面接触。

该螺帽24由水平帽顶24a和竖直帽圈24b组成整体;该帽顶24a,其位于该帽圈24b的下方,其上有圆形帽顶孔24c,其帽顶孔24c的轴线与该帽圈24b的轴线重合;该帽圈24b,其内径等于该座体18的外径,其内圆周表面上有螺纹。

该压阀20,其位于该座体腔18a中,其为圆柱体形,其轴线与该座体腔18a的轴线重合,其外径小于该座体腔18a的内径,但大于该座体下孔18c的内径。

该升降杆21,其从上至下依次由竖直叉环21a、竖直杆体21b、水平上圆板21c、水平转盘21d和水平下圆板21e组成同轴整体。

该杆体21b,其为圆杆,其外径等于该座体上孔18b的内径,其外圆周表面的中部有螺纹,其上的螺纹与该座体上孔18b中的螺纹啮合,其穿过该螺帽24上的帽顶孔24c,旋在该座体上孔18b中,其下端伸进该座体腔18a中,其下端面与相应位置的该压阀20的上表面活动连接,其可绕轴线相对该压阀20自由转动,但不能沿轴向相对该压阀20移动,其下压该压阀20将该下垫圈19压紧在该座体腔18a的腔底面上,其内部有竖直杆体腔21f,其外圆周表面上开有杆体上孔21g和杆体下孔21h;该杆体腔21f,其上端接近该叉环21a,其下端接近该压阀20;该杆体上孔21g与相应位置的该杆体腔21f的上端连通;该杆体下孔21h与相应位置的该杆体腔21f的下端连通。

该转盘21d,其位于该座体18的上方但接近该座体18的上端面,其外径大于该座体18的外径。

该上圆板21c,其位于该转盘21d上方的该螺帽24的帽圈24b中,其外径等于或小于该座体18的外径,但大于该螺帽24上帽顶孔24c的内径。

该叉环21a,其位于该杆体21b的顶上,其轴线与该杆体21b的轴线重合,其外径等于该杆体21b的外径。

该下圆板21e,其位于该座体腔18a中,其外径小于该座体腔18a的内径。

该中垫圈22,其套装在该杆体21b上,其位于该下圆板21e上方的该座体腔18a中,其外径等于或小于该下圆板21e的外径,其被该下圆板21e压紧在该座体腔18a的腔顶面上,从而阻止该座体腔18a的空气通过该座体上孔18b泄漏。

该上垫圈23,其为柔软弹性体,其套装在该杆体21b上,其坐落在该上圆板21c的上表面上,其外径等于或小于该上圆板21c的外径。

旋转该转盘21d,该杆体21b同步旋转;当该杆体21b带着该压阀20上升时,该压阀20脱离该下垫圈19,该沉箱3的沉箱内腔3a中的压缩空气,依次通过该沉箱3上出气孔3b、该座体下孔18c、该座体腔18a、该杆体下孔21h、该杆体腔21f,从该杆体上孔21g出来;从该杆体上孔21g出来的压缩空气将最终被输送至贮气罐4。

如图2所示,所述该主取气管5,其一端与该取气总管6固定连接,其另一端固定套装在取气头25上,该取气头25的结构是这样的:

该取气头25由气头体26、气头杆27、弹簧28、上套29和下套30组成。

圆柱形竖直气头体26,其外径等于该取气座17上座体18的外径,其外圆周表面的下部有螺纹,其外圆周表面下部的螺纹与该取气座17上螺帽24的螺纹啮合,其从上到下依次有相互连通且与其共轴的气头上孔26a、气头腔26b和气头下孔26c;该气头上孔26a的上端敞开;该气头下孔26c,其下端敞开,其内径等于该取气座17上座体上孔18b的内径;该气头腔26b,其为圆柱形腔,其内径大于该气头下孔26c的内径。

该气头杆27,其为竖直圆杆,其外径等于该气头上孔26a的内径,但小于该取气座17上叉环21a的内径,其穿过该气头上孔26a与该气头体26固定连接在一起,其上端伸出在该气头体26的上方且伸进该主取气管5中,其下端伸出在该气头腔26b中且接近该气头下孔26c,其内有竖直气头杆腔27a,其外圆周表面上开有水平气头杆上孔27b和水平气头杆下孔27c;该气头杆腔27a,其上端接近该气头杆27的上端,其下端接近该气头杆27的下端;该气头杆上孔27b与相应位置的该气头杆腔27a的上端连通;该气头杆下孔27c与相应位置的该气头杆腔27a的下端连通。

该上套29,其为柔软弹性圆柱体,其竖直轴线上有光滑竖直圆形上套孔,该上套孔的内径小于该气头杆27的外径,其紧密活动套装在该气头杆27的上伸出端上,且盖住该气头杆上孔27b,其轴线与该气头杆27的轴线重合。

该下套30,其为柔软弹性圆柱体,其竖直轴线上有光滑竖直圆形下套孔,该下套孔的内径小于该气头杆27的外径,其紧密活动套装在该气头杆27的下伸出端上,且盖住该气头杆下孔27c,其轴线与该气头杆27的轴线重合。

该弹簧28套装在该气头杆27的下伸出端上,且位于该气头腔26b腔顶面和该下套30之间。

当该取气座17上叉环21a沿该气头下孔26c伸进该气头腔26b中,并上推该下套30使之压缩该弹簧28,且使该气头杆下孔27c露出,同时该取气座17上的上垫圈23将该气头下孔26c密封,从该取气座17上杆体上孔21g出来的压缩空气,便依次通过该气头腔26b、该气头杆下孔27c、该气头杆腔27a、该气头杆上孔27b,再沿该上套29与该气头杆27的接触面进到该主取气管5中;当该叉环21a从该气头下孔26c退出时,该上垫圈23也离开该气头下孔26c,与此同时该弹簧28推动该下套30下降,重新封盖该气头杆下孔27c;该主取气管5内的压缩空气将最终被输送至贮气罐4。

所述机器人将取气头25与沉箱3的取气座17的对接、分离,以及对该取气座17的调节,操作程序是这样的:

第一步,该取气头25与该取气座17初步对接:

如图2、图3所示,该取气头25下降,让该取气座17上的叉环21a沿该取气头25的气头下孔26c伸进该气头腔26b中,该叉环21a接触该取气头25上的下套30,该取气痤17上的上垫圈23压紧在该取气头25的气头体26的下端面上,将该取气头25上的气头下孔26c密封。

第二步,该取气头25与该取气座17进一步对接:

如图3、图4所示,将该取气座17上螺帽24的帽圈24b通过螺纹啮合,旋到该取气头25的气头体26上;此过程中,该上垫圈23进一步密封该气头下孔26c,且该上垫圈23被压扁,该叉环21a上推该取气头25上的下套30,并向上压缩该取气头25上的弹簧28,该取气头25上的气头杆下孔27c露出。

第三步,取气调节:

如图5所示,旋转该取气座17上的转盘21d,使该取气座17上的升降杆21带着压阀20上升,当该压阀20脱离该取气座17的下垫圈19时停止旋转该转盘21d;该取气座17连接的沉箱3的沉箱内腔3a中的压缩空气,依次通过该沉箱3上的出气孔3b、该取气座17、该取气头25进到与该取气头25连接的主取气管5中;进到该主取气管5中的压缩空气将最终输入贮气罐4。

第四步,该取气座17上座体下孔18c的重新密封调节:

如图5、图4所示,取气完毕,反向旋转该转盘21d,使该升降杆21带着压阀20下降,当该压阀20将该下垫圈19重新压紧在该取气座17上座体腔18a的腔底面上时停止旋转该转盘21d。

第五步,该取气头25与该取气座17分离:

如图4、图3所示,从该气头体26上旋下该螺帽24,上提该取气头25,让该叉环21a从该气头下孔26c中退出,与此同时该弹簧28推动该下套30下降,将该气头杆下孔27c重新封盖。

如图6所示,所述贮气罐4一侧罐壁上固定安装罐进气阀31,该罐进气阀31具有单向导气性。该罐进气阀31的结构是这样的:

该罐进气阀31含外管32、中管33、内管34和内管套35;该外管32、该中管33和该内管34组成水平同轴整体;该内管34,其轴向长度小于该外管32的轴向长度,其位于该中管33轴向中部的内腔中,其外端管口敞开,其里端管口封闭,其靠近里端的圆周表面上开有侧孔34a,该侧孔34a与其内腔相通;该中管33,其轴向长度小于该内管34的轴向长度,其位于该外管32轴向中部的内腔中;该内管套35,其为柔软弹性圆柱体,其水平轴线上有光滑水平圆形内管套孔,该内管套孔的内径小于该内管34的外径,其紧密活动套装在该内管34的里端上,且封盖该侧孔34a,其轴线与该内管34的轴线重合。

如图1、图6所示,与该罐进气阀31固定连接的取气分管7中压缩空气的压强大于该贮气罐4中压缩空气的压强时,该取气分管7中的压缩空气依次通过该内管34、该侧孔34a,再沿该内管套35与该内管34的接触面,自动进到该贮气罐4中;当该取气分管7中压缩空气的压强等于或小于该贮气罐4中压缩空气的压强时,该贮气罐4中的压缩空气不能通过该罐进气阀31进到该取气分管7中,因而该罐进气阀31具有单向导气性。

如图1所示,k个贮气罐4中贮存的压缩空气的压强各不相同时,主取气管5从沉箱3的沉箱内腔3a取得的压缩空气,经取气总管6,大部分自动通过与低压贮气罐4连接的罐进气阀31和相应取气分管7向该低压贮气罐4输送。

上面结合附图对本发明的实施方式作了详细说明。本发明并不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。在不脱离本发明宗旨的前提下作出的各种变化,仍属于本发明的范围。

- 车载沉箱式静水压缩空气发电系统

- 车载自振压缩空气充压器及其发电机组