一种工程塑料绝缘板材加工工艺、加工治具和定型治具

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及绝缘板材加工技术领域,尤其涉及一种工程塑料绝缘板材加工工艺、加工治具和定型治具。

背景技术

随着半导体行业发展水平的提高,行业界里对材料本身及在使用过程中的要求也越来越高,然而绝缘板材对于各种厚度的需求更具多样化,同时在各种厚度板材平面度的要求上也更加严苛,其中,高精度板材的平面度和公差已成为最重要的管控点之一。常见的技术手段是将产品直接热成型生产,但对于厚度较薄的产品使用这种方法极难加工,不光造成大批量材料的浪费,同时产品的厚度及表面光洁度也均达不到要求,高要求的平面度也更加的难以保证,不能满足于市场的使用需求。

对于现有技术的缺点,由于材料本身的特性及工艺方法,只能够生产出较厚的产品,而薄或超薄厚度的产品受到相当大的局限;其次,对于现在半导体行业的发展来说,在绝缘板的使用上更趋向于高端精密集成化,所以在绝缘材料的使用上,钻孔要求也变得更加的精密,随之带来影响的是使用的钻头也更加细小,因此,现有技术的缺点是板材翘曲在钻孔时钻咀会直接断掉,钻孔极容易动造成偏孔,偏孔最终导致孔径变大,往往钻同一板孔需要花较长的时间消耗掉大量的生产成本,常常钻至一半或至最后的时候出现断钻咀、孔偏的问题时常发生,造成时间和材料的浪费。

发明内容

本发明要解决的技术问题在于,针对现有技术的不足,提供一种能够加工各种厚度的绝缘板,并且能够满足平面度要求的工程塑料绝缘板材加工工艺、加工治具和定型治具。

为解决上述技术问题,本发明采用如下技术方案。

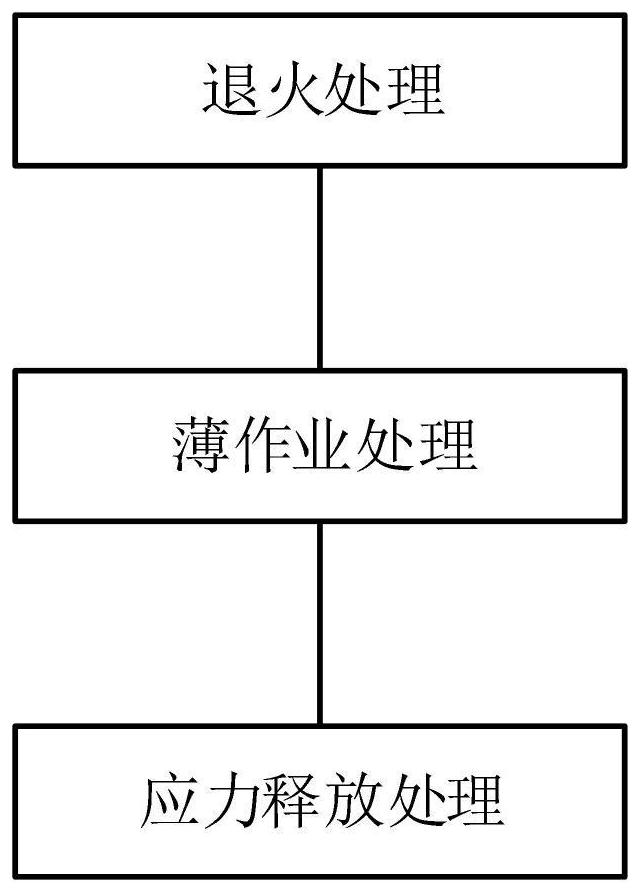

一种工程塑料绝缘板材加工工艺,所述工艺基于一加工治具及一定型治具实现,所述加工治具包括有载台、两个夹片和横向螺杆,所述定型治具包括有上模板、下模板和竖向螺杆,所述工艺包括有如下步骤:步骤S1,对经过热成型加工后的绝缘板材进行退火处理;步骤S2,将退火后的绝缘板材装夹于两个夹片之间,利用所述横向螺杆将两个夹片紧固,然后将紧固后的两个夹片和所述绝缘板材放置于所述载台上,通过研磨加工方式对绝缘板材进行薄作业处理;步骤S3,将薄作业处理后的绝缘板材夹设于所述上模板和下模板之间,利用所述竖向螺杆对所述上模板和下模板进行紧固,然后将紧固后的所述上模板、下模板和所述绝缘板材置于预设温度的热环境下进行应力释放。

优选地,所述步骤S3中,将紧固后的所述上模板、下模板和所述绝缘板材置于300℃~350℃环境中进行应力释放。

优选地,所述步骤S3中进行应力释放的时间为10小时。

一种加工治具,其包括有载台和两个夹片,两个夹片之间用于装夹待加工的绝缘板材,两个夹片通过横向螺杆紧固后放置于所述载台上。

优选地,所述绝缘板材的边缘与所述夹片之间夹设有升降滑片,并根据所述绝缘板材的厚度调整所述升降滑片的竖直高度。

优选地,两个夹片之间通过两个横向螺杆进行紧固。

优选地,所述载台上开设有多条防滑槽。

一种定型治具,其包括有上模板和下模板,所述上模板和下模板之间夹设有待定型的绝缘板材,所述上模板和下模板之间通过竖向螺杆进行紧固。

优选地,所述上模板和下模板之间通过四个竖向螺杆进行紧固。

优选地,四个竖向螺杆分设于所述上模板和下模板的四个拐角处。

本发明公开的工程塑料绝缘板材加工工艺中,对热成型加工后的绝缘板材依次进行了退火处理、薄作业处理和应力释放处理,使得本发明能够加工出各种厚度的绝缘板,同时保证其平面度满足严苛要求,同时本发明能够满足市场对于板材厚度的各种需求,弥补了对于不同厚度产品的需求空缺,并且有助于改善产品质量。

附图说明

图1为本发明工程塑料绝缘板材加工工艺的流程图;

图2为加工治具的立体图;

图3为加工治具的侧视图;

图4为绝缘板材的结构图;

图5为定型治具的侧视图;

图6为定型治具的俯视图。

具体实施方式

下面结合附图和实施例对本发明作更加详细的描述。

本发明公开了一种工程塑料绝缘板材加工工艺,结合图1至图6所示,其所述工艺基于一加工治具及一定型治具实现,所述加工治具包括有载台1、两个夹片2和横向螺杆3,所述定型治具包括有上模板6、下模板7和竖向螺杆8,所述工艺包括有如下步骤:

步骤S1,对经过热成型加工后的绝缘板材9进行退火处理;

步骤S2,将退火后的绝缘板材9装夹于两个夹片2之间,利用所述横向螺杆3将两个夹片2紧固,然后将紧固后的两个夹片2和所述绝缘板材9放置于所述载台1上,通过研磨加工方式对绝缘板材9进行薄作业处理;

步骤S3,将薄作业处理后的绝缘板材9夹设于所述上模板6和下模板7之间,利用所述竖向螺杆8对所述上模板6和下模板7进行紧固,然后将紧固后的所述上模板6、下模板7和所述绝缘板材9置于预设温度的热环境下进行应力释放。

上述工艺中,对热成型加工后的绝缘板材9依次进行了退火处理、薄作业处理和应力释放处理,使得本发明能够加工出各种厚度的绝缘板,同时保证其平面度满足严苛要求,同时本发明能够满足市场对于板材厚度的各种需求,弥补了对于不同厚度产品的需求空缺,并且有助于改善产品质量。

作为一种优选方式,所述步骤S3中,将紧固后的所述上模板6、下模板7和所述绝缘板材9置于300℃~350℃环境中进行应力释放。

进一步地,所述步骤S3中进行应力释放的时间为10小时。

为了辅助完成薄作业处理,本实施例还出了一种加工治具,结合图2至图4所示,其包括有载台1和两个夹片2,两个夹片2之间用于装夹待加工的绝缘板材9,两个夹片2通过横向螺杆3紧固后放置于所述载台1上。

为了匹配多种后的绝缘板材,本实施例中,所述绝缘板材9的边缘与所述夹片2之间夹设有升降滑片4,并根据所述绝缘板材9的厚度调整所述升降滑片4的竖直高度。

为了保证紧固稳定性,本实施例中,两个夹片2之间通过两个横向螺杆3进行紧固。

为了起到防滑作用,本实施例中,所述载台1上开设有多条防滑槽5。

本实施例还涉及一种定型治具,结合图5和图6所示,其包括有上模板6和下模板7,所述上模板6和下模板7之间夹设有待定型的绝缘板材9,所述上模板6和下模板7之间通过竖向螺杆8进行紧固。

作为一种优选方式,所述上模板6和下模板7之间通过四个竖向螺杆8进行紧固。进一步地,四个竖向螺杆8分设于所述上模板6和下模板7的四个拐角处。

本发明公开的工程塑料绝缘板材加工工艺,其在实际应用过程中可以参考如下实施例:

实施例一

首先,由于绝缘板在热成型加工后,对于材料塑化过程中会有不均匀、出现结晶、收缩等现象发生,在腔体内冷却时间也不同,为改善工程塑料的性能和稳定性需先进行退火处理,温度过高会使材料发生变形,温度过低达不到消除应力的目的,退火温度必需控制在合适的温度条件下.降低和消除绝缘板的残余应力;

待绝缘板退火完成后对材料进行薄作业处理,在此作业过程中为减少变形幅度设计出一种加工治具,使产品固定在治具台上,将两侧挡片设计出可以上下滑动使之适合各种厚度的加工.薄作业处理后,需要对绝缘板进行第二次的退火处理以降低和释放材料应力;

再将退火后的绝缘板进行再精细加工,在精细加工作用力的条件下,导致绝缘板第三次发生应力致使绝缘板变形,上模、下模治具表面需要进行精细加工后,粗糙度必需达到Ra=0.05等级的金属治具板,将其产品放置于上、下两模治具板之间并紧锁螺杆,上下层治具需与绝缘板紧密贴合;将固定好的产品温度控制在300~350度的温度环境下进行彻底的应力释放。

基于上述工艺,本发明在实现了各种厚度绝缘板材加工的同时,也满足了对高要求平面度的需求,有助于产品顺利的投放于市场,由此可见,本发明在绝缘板材加工技术领域取得了突出的进步,因此适合在本领域内推广应用,并具有较好的应用前景。

以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

- 一种工程塑料绝缘板材加工工艺、加工治具和定型治具

- 旋转装夹治具及应用该治具进行的散热片加工工艺