一种可换胎模的焊接机台

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种汽车零件焊接领域,尤其是涉及一种可换胎模的焊接机台。

背景技术

目前,汽车行业已经进入稳定发展,主机厂客户对零件的要求也越来越高,由于人工操作稳定性差且人工费用越来越高,各公司渐渐引进自动化设备解决这个棘手的问题。但是由于每个零件的特有的造型,所需要的焊接结构的模块是不一致的,比较流行的做法是定制专用的焊接工装,缺点是机器的使用单一,只能针对单一产品来使用,对于产量小的产品常常会导致焊接工装一直处于闲置状态,另外还有使用机械手胎模焊接(单点焊接),但是根据零件的焊点数量的不同,节拍也会随之变化,焊点多的就会消耗很多时间。

若能在箱式焊接机中实现共用性的胎膜更换场景,则其工业适用性会远优于传统的专用式的焊接机,可根据焊接需求实现焊接模块的更换,而传统的箱式焊接机为单一的定制型的机器,胎膜不可换。

因此如何设计一种用于箱式焊接机的可换胎模的焊接机台结构是目前亟需解决的技术问题。

CN111318988A公开了一种新型通用柔性化汽车门板装配胎膜,包括柔性胎膜本体,所述柔性胎膜本体上活动插装有若干根伸缩棒。通过在柔性胎膜本体上活动插装若干根伸缩棒,这样当需要定位门板时,只需先将门板放置在伸缩棒上,然后根据门板的造型调节好伸缩棒的插装高度,伸缩棒调节好后固定伸缩棒的位置即可实现门板的定位。该技术方案中的装配胎膜为定制型的机器,胎膜不可换。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种可换胎模的焊接机台,构建了一种通用的焊接工装框架,将中间对零件加工部分的模块设置成可换的结构,增加了设备的柔性和使用率。

本发明的目的可以通过以下技术方案来实现:

本发明中的可换胎模的焊接机台,包括架体、固定底板、焊接模块、托模单元、动力单元、导向单元、定位单元、固定顶板,其中具体地:

固定底板水平固定于架体中;

焊接模块中根据焊接零件的需求在焊接模块下模和焊接模块上模上定制化各种焊接件;

托模单元设于架体上,托模单元的顶起端抵接于焊接模块下模下表面;

动力单元向托模单元提供动力源;

导向单元设于架体上并处于固定底板两侧,实现焊接模块下模的水平导向;

定位单元设于固定底板上,实现焊接模块下模的水平定位;

固定顶板水平固定于架体中并处于固定底板上方,其上设有固定单元,所述固定单元与焊接模块上模可拆卸连接,实现焊接模块上模的限位。

进一步地,所述固定单元包括并行设置的总成焊接工位固定单元和取放件/分零件焊接工位固定单元。

进一步地,所述固定底板为分别与总成焊接工位固定单元和取放件/分零件焊接工位固定单元对应的分体式结构。

进一步地,所述固定顶板和固定底板之间通过柱杆垂向连接。

进一步地,所述导向单元设置于柱杆上。

进一步地,所述导向单元为导向轴承,所述导向轴承的内圈套接于柱杆的外壁上,两侧的导向轴承的外圈能够抵压于焊接模块下模的两个侧壁并发生相对滑动,实现定位导向。

进一步地,所述托模单元为托膜气缸。

进一步地,所述托膜气缸的主体与所述架体连接,所述托膜气缸的活塞杆穿过固定底板并抵接于焊接模块下模下表面。

进一步地,所述定位单元为定位销,所述定位销设于固定底板两侧;

所述焊接模块下模两侧设有定位孔;

所述定位销与所述定位孔相匹配。

进一步地,所述动力单元为储气罐,所述储气罐一端与外部的空气压缩机连接,另一端与所述托膜气缸连接。

与现有技术相比,本发明具有以下技术优势:

1)本技术方案可根据焊接需求实现焊接模块的更换,相对于在箱式焊机工装的基础上将产品焊接部分的结构剥离出来,构成可换胎模的焊接机台结构,使不同产品的胎膜可以重复定位和拆换,显著提升了焊接工装产能,并提升了设备使用率,可更换性使得焊接工装设备成本降低。

2)本技术方案整体更换安装过程快速、顺畅、便捷,并完美的适配于总成焊接工位和取放件/分零件焊接工位构成的分体式结构。

3)通过本技术方案的优化后只需保留产品焊接胎模部分,减小了设备占地空间。

附图说明

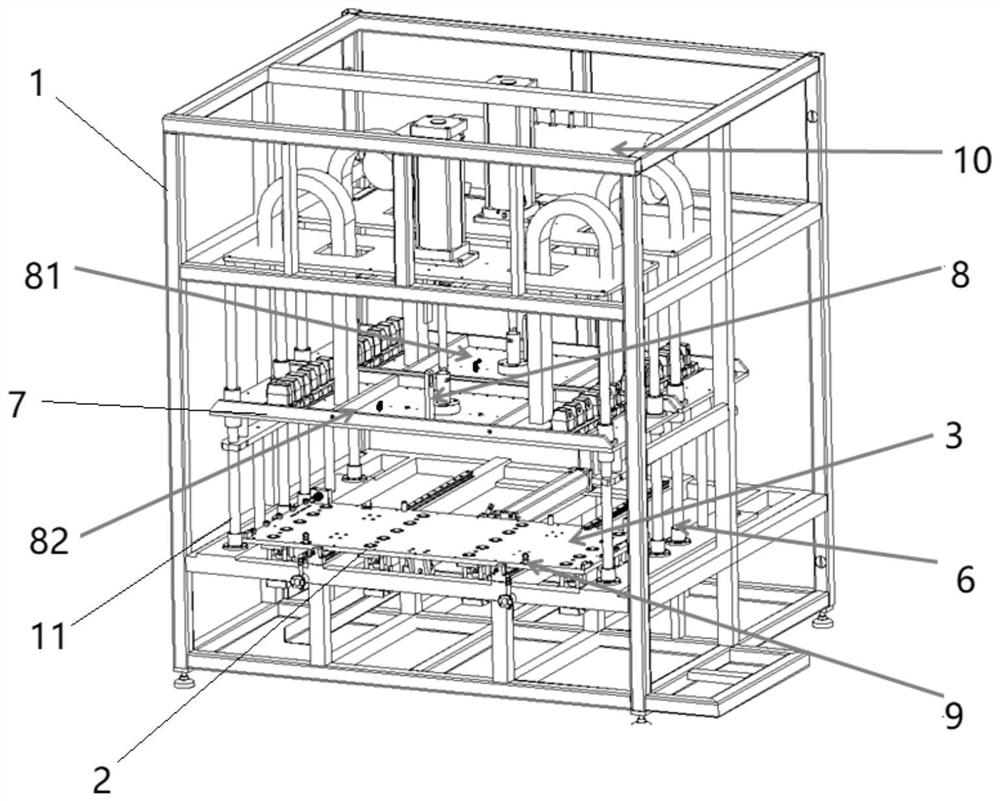

图1为本技术方案中架体的结构示意图;

图2为本技术方案中焊接模块的结构示意图。

图中:1、架体,2、固定底板,3、托模单元,4、焊接模块下模,41、定位孔,5、焊接模块上模,51、连接定位件,6、导向单元,7、固定顶板,8、固定单元,81、总成焊接工位固定单元,82、取放件/分零件焊接工位固定单元,9、定位单元,10、动力单元,11、柱杆,12、焊接件。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

本实施例中的可换胎模的焊接机台,包括架体1、固定底板2、焊接模块、托模单元3、动力单元10、导向单元6、定位单元9、固定顶板7,参见图1和图2。

固定底板2水平固定于架体1中,固定顶板7和固定底板2之间通过柱杆11垂向连接,柱杆11的数量和位置可以根据具体零件的尺寸需求进行设定。

焊接模块中根据焊接零件的需求在焊接模块下模4和焊接模块上模5上定制化各种焊接件12。

托模单元3设于架体1上,托模单元3的顶起端抵接于焊接模块下模4下表面;

动力单元10向托模单元3提供动力源,具体实施时,动力单元10为储气罐,所述储气罐一端与外部的空气压缩机连接,另一端与所述托膜气缸连接。

导向单元6设于架体1上并处于固定底板2两侧,实现焊接模块下模4的水平导向。导向单元6设置于柱杆11上。导向单元6为导向轴承,导向轴承的内圈套接于柱杆11的外壁上,两侧的导向轴承的外圈能够抵压于焊接模块下模4的两个侧壁并发生相对滑动,实现定位导向。

定位单元9设于固定底板2上,实现焊接模块下模4的水平定位。定位单元9为定位销,所述定位销设于固定底板2两侧;所述焊接模块下模4两侧设有定位孔41,所述定位销与所述定位孔41相匹配。

固定顶板7水平固定于架体1中并处于固定底板2上方,其上设有固定单元8,所述固定单元8与焊接模块上模5可拆卸连接,实现焊接模块上模5的限位。

固定单元8包括并行设置的总成焊接工位固定单元81和取放件/分零件焊接工位固定单元82,两个固定单元可以选用螺栓固定、定位销或者卡件实现功能,固定底板2为分别与总成焊接工位固定单元81和取放件/分零件焊接工位固定单元82对应的分体式结构。本技术方案整体更换安装过程快速、顺畅、便捷,并完美的适配于总成焊接工位和取放件/分零件焊接工位构成的分体式结构。

托模单元3为托膜气缸,托膜气缸的主体与所述架体1连接,所述托膜气缸的活塞杆穿过固定底板2并抵接于焊接模块下模4下表面。

具体使用时,动力单元10通过电磁阀实现压力气体的输出控制,控制托模单元3输出顶杆将焊接模块顶起,之后将焊接模块从一侧抽出,控制托模单元3输出顶杆回缩。焊接模块安装时,并通过导向单元6将焊接模块下模6滑动至目标位置,通过并行设置的总成焊接工位固定单元81和取放件/分零件焊接工位固定单元82实现两个工位的上表面的固定,通过定位单元9实现两个工位的下表面的固定。可见本技术方案相对于在箱式焊机工装的基础上将产品焊接部分的结构剥离出来,构成可换胎模的焊接机台结构,使不同产品的胎膜可以重复定位和拆换,显著提升了焊接工装产能,并提升了设备使用率,良好的可更换性使得焊接工装设备成本降低。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种可换胎模的焊接机台

- 一种激光焊接胎模支架自动换模工装