一种可磁力回收生物炭吸附催化材料、制备方法及应用

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及污水处理领域,具体涉及一种可磁力回收的生物炭吸附催化材料、制备方法及其应用。

背景技术

生物炭是由各种生物质废弃物热解制备而成的一种多孔、富碳、经济有效的碳基材料,它来源广泛、环境友好、易大量制备,对有机污染物吸附能力强,且表面含有丰富的含氧官能团能够活化过硫酸盐产生自由基,以实现污染物的矿化。但在实际工程应用中,仅添加生物炭进行吸附去除或活化过硫酸盐降解有机污染物仍存在一定缺陷。例如,生物炭在吸附去除污染物后往往难以分离回收,且在高级氧化过程中对过硫酸盐活化效率低下,容易造成二次污染和修复效率低等问题。

中国发明专利CN109336082B公开了一种秸秆处理方法、生物炭及其制备方法和应用。秸秆处理方法包括以下步骤:1)将秸秆加入水中得到秸秆混合液,并将所述秸秆混合液的pH调至4.0-6.0:2;向步骤1)的所述秸秆混合液中加入过硫酸盐,并搅拌45-75min,获得处理后的秸秆。该发明还提出了一种生物炭通过将上述秸秆与铁盐溶液混合均匀制备用于修复土壤中的锑污染。该发明方法步骤较多,且仅公开了土壤中重金属污染的治理方法。

中国专利申请CN110316898A公开了一种吸附协同磁化分离技术处理染料废水的方法,首先采用磁化后的生物炭对染料废水中的染料污染物进行吸附处理,然后采用磁铁对完成吸附处理后的染料溶液进行磁化分离处理。本发明通过给生物炭进行表面赋磁,可实现吸附材料的快速分离和回收,赋磁完成后,磁性棉花秸秆生物炭对印染废水中的染料亚甲基蓝)具有很好的吸附去除,同时该磁性材料具有良好的稳定性,通过外加磁场可完成水处理吸附剂的有效分离,简化了处理过程,防止了二次污染。

中国专利申请CN110652964A公开了一种磁性铁基生物炭复合材料、制备方法及应用,磁性铁基生物炭复合材料为在生物炭附着有磁性铁基和催化金属:制备方法为:将生物炭、亚铁前体、催化金属溶液、还原剂混合,通过水热还原法制备磁性铁基生物炭复合材料,在还原剂的作用下将磁性铁基和催化金属附着在生物炭上,该磁性铁基生物炭复合材料在修复重金属六价铬污染的应用。

中国专利申请CN105536700A公开了一种利用秸秆制备生物炭吸附催化材料的方法,制备步骤包括选取秸秆原料的步骤,其中,秸秆原料选择小麦秸秆或玉米秸秆或棉杆或水稻秸秆,先进行秸秆原料清洁化预处理,然后依次用三价铁盐溶液浸渍,真空抽滤,滤饼烘干后,再在惰性气体条件下进行碳化处理,制得生物炭吸附催化材料成品。由此,秸秆原料经过三价铁盐溶液浸渍,通过热解的工艺过程,可获得生物炭吸附催化材料。该发明公开了生物炭吸附催化材料的制备方法,但该方法对水中有机污染物的去除效果不得而知。

发明内容

本发明的目的在于解决现有技术存在的不足,并提供了一种可磁力回收的生物炭吸附催化材料,该材料是以农业废弃物玉米秸秆为原料,通过氯化铁浸渍赋磁和热解碳化两个过程制得。采用一定热解温度制备出的生物炭吸附催化材料不仅能够高效吸附水体中典型有机污染物,还会活化过硫酸盐产生自由基,在去除水体中有机污染物的同时还可进行磁分离,避免二次污染。

为实现上述目的,本发明采用以下技术方案:

一种可磁力回收的生物炭吸附催化材料,原料包括玉米秸秆和氯化铁,所述氯化铁和玉米秸秆的质量比为0.2-3:1;

优选地,优选地,所述玉米秸秆需粉碎过10-20目筛。

一种上述生物炭吸附催化材料的制备方法:

(1)将玉米秸秆洗净、烘干,粉碎,得玉米秸秆粉末生物质;

(2)将氯化铁与玉米秸秆粉末生物质加水混合,搅拌,烘干;

(3)将烘干物质通入氮气碳化处理制得生物炭吸附催化材料。

优选地,步骤(2)中所述搅拌为磁力搅拌,转速为1500-2000r/min,搅拌时间为10-15h。

优选地,步骤(2)中所述烘干温度为85-95℃,烘干时间为10-15h。

优选地,步骤(2)中所述玉米秸秆与水的质量体积比为1:80-120g/ml;

优选地,所述碳化处理前通入氮气5-15min。

优选地,步骤(3)中所述碳化处理为将烘干物置管式炉内,升温至250-750℃,恒温保持2-4h,冷却,磨碎即得。

优选地,所述升温为升温至300-700℃;

优选地,所述升温的升温速率为8-12℃/min。

优选地,所述升温为升温至300-400℃或500-700℃。

优选地,所述升温为升温至300℃、400℃、500℃、600℃或700℃。

本发明还提供上述可磁力回收的生物炭吸附催化材料在去除水中典型有机污染物中的应用。

优选地,所述升温至300-400℃时所述生物炭吸附催化材料与过硫酸钠同时使用来去除水中典型有机污染物,所述生物炭吸附催化材料与过硫酸钠质量比为0.01:0.6-6;

优选地,所述升温至500-700℃时所述生物炭吸附催化材料在无过硫酸钠时用来吸附去除水中典型有机污染物,所述生物炭吸附催化材料与2,4-二硝基甲苯的质量浓度比为2-6mg:1mg/L。

优选地,上述可磁力回收的生物炭吸附催化材料在水中典型有机污染物2,4-二硝基甲苯去除中的应用。

本发明的有益效果:

1.本发明以农业废弃物玉米秸秆为原料,通过浸渍-热解的方法采用氯化铁改性玉米秸秆生物炭,在有效提升有机污染水体治理效率的同时,实现了玉米秸秆生物质高效率低成本地资源化利用。

2.本发明的可磁力回收的生物炭吸附催化材料,300-400℃条件下制备的生物炭吸附催化材料可作为高效催化剂,活化过硫酸盐有效降解2,4-二硝基甲苯。500-700℃条件下制备的生物炭吸附催化材料可作为吸附剂,对水中2,4-二硝基甲苯具有较高的去除效率,且该生物炭吸附催化材料可分离回收和再利用,去除率和回收效果兼顾,无二次污染。高于700℃时,能耗明显增加,但回收率并无明显增加。

3.本发明通过研究发现了原料玉米秸秆的最佳粉碎粒径10-20目,若在24目以上,粉碎粒径过细,回收率非常之低,远远达不到本发明的去除率和回收率均高的效果。

4.本发明的原材料来源广泛,成本低廉,制备方法简单易行。

5.将农业废弃物玉米秸秆制备成吸附催化材料后,不仅可以减轻其对生态环境的破坏,还可以作为吸附剂和催化剂,实现了资源化利用,具有很好的环境效益和经济效益。

6.相比生物降解、电化学降解,本发明生物炭吸附催化材料去除水中典型有机污染物,无需对水环境的温度、pH等有特殊要求,更适用于大规模应用。

7.本发明通过对原料粒径的控制,原料配比的选择,以及制备过程中升温速率,并依据调节温度可分别制备吸附性能好和催化效果好的生物炭材料,去除水中典型有机污染物效果好,并且制备的填料可回收再利用。

附图说明

图1是实施例1所制备的生物炭吸附材料的扫描电镜分析图;

图2是实施例5所制备的生物炭吸附材料的扫描电镜分析图;

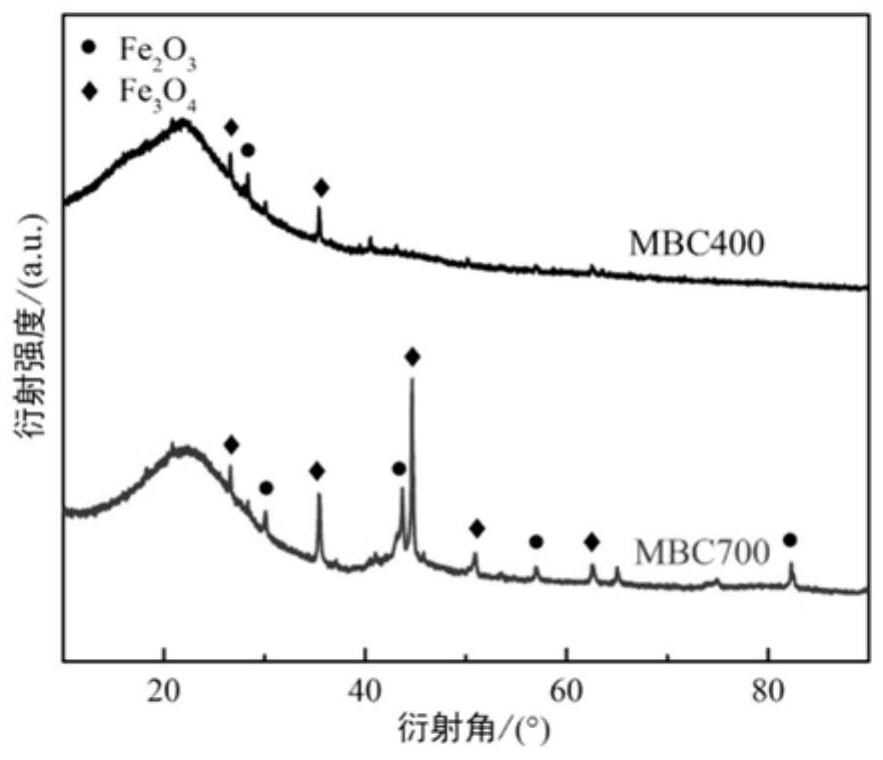

图3是实施例2、5所制备的生物炭吸附材料的XRD分析图;

图4是实施例2所制备的生物炭吸附材料的磁回收图;

图5是实施例4所制备的生物炭吸附材料的磁回收图;

图6是实施例3所制备的生物炭吸附材料的磁回收图。

具体实施方式

根据下述实施例,可以更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的内容仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

实施例1

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取2.7g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至300℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例2

将玉米秸秆洗净、烘干,粉碎,过16目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取2.7g氯化铁和10.0g玉米秸秆粉末生物质于含有1200mL去离子水的烧杯中,置于磁力搅拌器以2000r/min的转速搅拌10h赋磁。移去上层清液,将赋磁生物质在85℃下于烘箱中烘干15h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气15min后,以12℃/min的速率升温至400℃,恒温保持2h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例3

将玉米秸秆洗净、烘干,粉碎,过20目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取2.7g氯化铁和10.0g玉米秸秆粉末生物质于含有800mL去离子水的烧杯中,置于磁力搅拌器以1500r/min的转速搅拌15h赋磁。移去上层清液,将赋磁生物质在95℃下于烘箱中烘干10h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气5min后,以8℃/min的速率升温至500℃,恒温保持4h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例4

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取2.7g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至600℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例5

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取2.7g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至700℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例6

与实施例2的区别为氯化铁的用量为13.5g。具体步骤如下:

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取13.5g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至400℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例7

与实施例2的区别为氯化铁的用量为27g。具体步骤如下:

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取27g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至400℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例1-1

与实施例1的区别为氯化铁的用量为81g。具体步骤如下:

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取81.0g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至300℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例1-2

与实施例1的区别为氯化铁的用量为135g。具体步骤如下:

将玉米秸秆洗净、烘干,粉碎,过10目筛得玉米秸秆粉末生物质;

一种可磁力回收的生物炭吸附催化材料,是由以下步骤制得的:准确称取135g氯化铁和10.0g玉米秸秆粉末生物质于含有1000mL去离子水的烧杯中,置于磁力搅拌器以1800r/min的转速搅拌12h赋磁。移去上层清液,将赋磁生物质在90℃下于烘箱中烘干12h。最后将烘干的生物质置于坩埚中,铝箔封口置于马弗炉内,在密封状态下通氮气10min后,以10℃/min的速率升温至300℃,恒温保持3h,冷却至室温,磨碎,制得生物炭吸附催化材料。

实施例3-1

本实施例与实施例3的区别是磁力搅拌速度为800r/min,搅拌浸渍时间为4h,其余与实施例1一致。

实施例3-2

本实施例与实施例3的区别是将玉米秸秆洗净、烘干,粉碎,过60目筛得玉米秸秆粉末生物质;其余步骤与实施例1一致。

以上实施例制得的生物炭吸附材料性质如下表所示。

表1实施例1-7制得的生物炭吸附材料性质

表2实施例1-1,、1-2、3-1、3-2制得的生物炭吸附材料性质

试验例1吸附法去除水中2,4-二硝基甲苯

分别量取浓度为2.5mg/L 2,4-二硝基甲苯溶液20mL,将实施例1到实施例7、实施例3-1、实施例3-2制得的0.05g生物炭吸附材料分别加入2,4-二硝基甲苯溶液中,25℃条件下震荡18h,利用高效液相色谱测定溶液中残留2,4-二硝基甲苯的浓度,计算2,4-二硝基甲苯去除率如下表所示。然后采用磁铁进行生物炭吸附材料的回收,研究表明,500-700℃制备的生物炭吸附材料用于吸附法去除水中2,4-二硝基甲苯回收方便且效果较好。结果见表1。

表1-1试验例1结果

表1-2试验例1结果

试验例2高级氧化法去除水中2,4-二硝基甲苯

分别量取1mL浓度为50.0mg/L 2,4-二硝基甲苯和1mL浓度为12.0g/L过硫酸钠溶液,采用去离子水定容至20mL。将实施例1到实施7、实施例1-1和实施例1-2制得的0.01g生物炭吸附催化材料加入2,4-二硝基甲苯溶液中,25℃条件下震荡18h,利用高效液相色谱测定溶液中残留2,4-二硝基甲苯的浓度,计算2,4-二硝基甲苯去除率如下表所示。然后采用磁铁进行生物炭催化材料的回收,发现300-400℃,氯化铁与玉米秸秆的比值在0.2-3的范围内,制备的生物炭吸附材料高级氧化法去除水中2,4-二硝基甲苯,且结果见表2。

表2-1试验例2结果

表2-2试验例2结果

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

- 一种可磁力回收生物炭吸附催化材料、制备方法及应用

- 一种吸附Cr(VI)的可回收再生磁性荷梗生物炭的制备方法及其应用