一种高精度倒角加工模具及方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于精密加工技术领域,尤其涉及一种高精度倒角加工模具及方法。

背景技术

在FPC柔性电路板行业,软板的抗挠性高,但是其强度不足,针对此缺点,需要在软板的特殊部位增加补强板以强化软板的结构强度。为了保证强化效果,避免补强板边缘的毛刺刺破软板进而影响软板的电路性能,需要对补强板的贴合边缘进行倒角。

现有技术中只能一次对单枚补强板进行倒角,作业效率低,且由于补强板的尺寸小,倒角尺寸更小,对于模具的平面度要求高,同时对多次作业的质量一致性要求高。参考图1,在目前的补强板倒角技术中,一般将倒角成型模设计在上模,下模用于固定补强板,每次合模都需要确保上模和下模的配合位置关系,才能保证合模后补强板上倒角尺寸和位置准确,因此对于上模和下模的定位配合和调试要求高,加工效率低,精度无法保障。

发明内容

本发明的目的在于克服上述现有技术存在的不足,提供一种高精度倒角加工模具及方法,解决了现有技术中对补强板加工倒角时效率低、精度低、过程繁琐的问题,克服了对上模和下模定位配合要求高的缺陷。

为了实现上述目的,第一方面,本发明提供一种高精度倒角加工模具,用于在补强板上形成倒角,包括上模和下模,所述上模包括压合平板,所述下模包括至少一个内凹的成型腔,所述成型腔内设有倒角区,所述成型腔用于固定定位所述补强板,所述倒角区用于在所述压合平板压紧定位于成型腔内的补强板时在补强板的边缘处形成倒角。

进一步地,所述下模包括下模底座和若干个入子,所述若干个入子分别固定连接于所述下模底座,所述入子与所述下模底座间隙配合,所述入子内设有成型腔。

进一步地,所述入子与所述下模底座之间预留0.05mm~0.15mm配合间隙。

进一步地,所述成型腔底部设有真空吸附孔,所述真空吸附孔连接真空发生装置,所述真空发生装置用于通过所述真空吸附孔对成型腔内的补强板进行吸附和吹气。

进一步地,还包括PLC控制装置,所述PLC控制装置与所述真空发生装置电连接,所述PLC控制装置控制所述真空发生装置进行吸气和吹气。

进一步地,所述压合平板为高平面度热压钢板。

第二方面,本发明提供一种应用于上述高精度倒角加工模具的方法,包括以下步骤:

S1:将所述若干个入子分别固定连接于下模底座;

S2:在入子的成型腔中放入补强板,将补强板的待倒角边缘对准所述成型腔中的倒角区;

S3:控制所述上模的压合平板下行压紧补强板,使所述补强板倒角成型。

进一步地,在步骤S1中,将所述若干个入子分别放入下模底座后,通过研磨单个入子的底部平面度,消磨入子底部的调整区,并相适应调节入子与下模底座之间的配合间隙,调整所述入子成型腔底部的平面度。

进一步地,所述入子的上平面通过铣刀加工出成型腔,所述下模底座的底部通过磨床加工精磨至高精度,所述上模的压合平板为经过深度研磨且热处理的平面钢板。

进一步地,在所述补强板倒角成型后,利用真空发生装置通过成型腔底部的真空吸附孔对所述补强板进行吸附,在压合平板脱离补强板后,利用真空发生装置通过成型腔底部的真空吸附孔对所述补强板进行吹气。

本发明的有益效果:

1、本发明提供一种高精度倒角加工模具及方法,将具有倒角区的成型腔设置在下模上,补强板通过此成型腔既能满足定位要求也能满足倒角要求,通过包括压合平板的上模下压,在补强板的边缘处形成倒角,整个倒角加工过程对上模和下模的定位要求不高,无需对上模和下模进行精细调试,只要保证下模成型腔中的形状、平面度是符合要求的,在上模和下模安装到位的情况下,即可保证补强板的倒角效果,加工控制简单高效;

2、本发明通过在下模底座上固定连接若干个入子,每一个入子设有对应的成型腔,且入子与下模底座间隙配合,当成型腔的底面出现加工偏差,平面度不齐,与水平线存在误差偏角时,可通过对入子的底部进行研磨,调整平面度,消除误差,以确保每个入子在安装进下模底座后,其成型腔的底面处于同一高度,彼此之间不存在加工高度偏差,保证在同时对多枚补强板进行倒角加工的准确度;

3、本发明的压合平板为高平面度热压钢板,下模的成型腔也加工成高平面度型腔,补强板为金属材质,其外表面不可避免存在油脂等润滑物质,所以在上下模合模后,由于负压或静电,使得补强板贴在上模或者下模上,而无法脱模,此时通过真空发生装置对补强板进行吸附和吹气,有利于补强板的脱模,提高加工效率。

附图说明

利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

图1是现有技术中倒角成型模设计在上模时与下模的结构配合示意图。

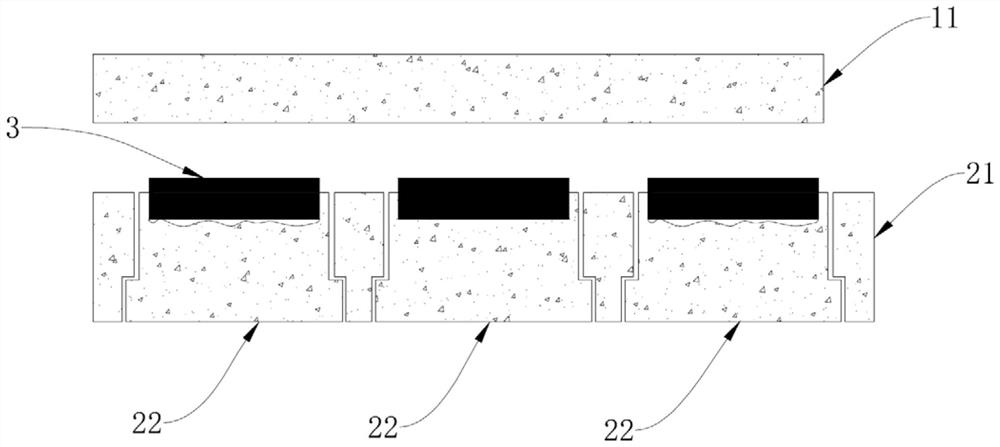

图2是本实施例1提供的一种高精度倒角加工模具的剖面结构示意图。

图3是当实施例1中下模为整体结构形式时的剖面结构示意图。

图4是当实施例1中下模为整体结构形式时装配有补强板后形成段差h的剖面结构示意图。

图5是本实施例1提供的一种高精度倒角加工模具中入子与下模底座间隙配合的剖面结构示意图。

图6是本实施例1提供的一种高精度倒角加工模具中入子与下模底座之间的配合间隙经过调整后的剖面结构示意图。

图7是当实施例1中入子与下模底座之间紧密配合时的剖面结构示意图。

图8是本实施例1提供的一种高精度倒角加工模具中入子上设有真空吸附孔的整体结构示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

实施例1:

参照图2至图4,本实施例提供一种高精度倒角加工模具,用于在补强板3上形成倒角,包括上模1和下模2,上模1包括压合平板11,下模2包括至少一个内凹的成型腔23,成型腔23内设有倒角区24,成型腔23用于固定定位补强板3,倒角区24用于在压合平板11压紧定位于成型腔23内的补强板3时在补强板3的边缘处形成倒角。

需要说明的是,在下模2的上表面通过内凹的形式设置至少一个成型腔23,并在成型腔23内通过球形铣刀的方式加工出倒角区24,此倒角区24包括至少一条R角边,此R角即为补强板3倒角的尺寸和形状,上模1的底部包括一块压合平板11,此压合平板11为高平面度热压钢板,压合平板11自身的平面度高,不会对倒角加工造成影响,只要保证上模1和下模2安装到位,即整个倒角加工的控制重点放在下模2即可,因此通过将固定定位补强板3的功能和倒角成型的功能都设置在下模2上时,进一步提高了加工精度控制的集中度,使得补强板3的倒角效果更一致更可控,加工控制简单高效,解决了需要对模、调模的技术难题,降低对模具位置配合的难度。

参照图2至图4,在本实施例中,为了进一步保证在精细倒角时模具的平整度,避免补强板3出现倒角加工不均匀,或者补强板3部分无法受力而加工失效等问题,采用入子22分割技术,下模2包括下模底座21和若干个入子22,若干个入子22分别固定连接于下模底座21,入子22与下模底座21间隙配合,入子22内设有成型腔23。其中,入子22与下模底座21之间预留0.05mm~0.15mm配合间隙。

需要说明的是,由于成型腔23内的倒角区24受其结构限制,一般为铣刀加工而成,而铣刀的加工精度一般来说没有磨床的加工精度高,因此平面度没有磨床加工出来的好。如果采用整体结构形式,即在一整块下模2的基础上,铣出多个具有倒角区24的成型腔23,则有可能会出现各个成型腔23的底面高度不平,导致当补强板3放置在成型腔23上时,补强板3之间的高度也不一致,存在段差,造成补强板3需要倒角的边缘无法受力,倒角边的R角半径不一,影响倒角加工效果,影响补强板3的加工品质。

因此,采用多入子22的形式,通过高度测量和试验验证,确定好合适的高度和尺寸标准,每个入子22按照统一的标准加工,各个入子22固定连接在下模底座21上,每一个入子22设有对应的成型腔23,通过加工转移,将原来对成型腔23底部的精铣,转化成对每个入子22底部的研磨加工,入子22的底部更方便使用磨床加工,提高了加工的工艺性,也保证了加工精度。

参考图1、图5至图7,同时,入子22与下模底座21间隙配合,入子22与下模底座21之间的单边间隙预留有0.05mm~0.15mm,如果成型腔23的底面平面度高,各个入子22之间的成型腔23底面高度一致,则入子22与下模底座21之间的单边间隙均为D;在当成型腔23的底面出现加工偏差,平面度不齐,与水平线存在误差偏角θ时,即入子22的底部通过磨床达到高平面度,但是由于成型腔23是铣刀加工的,加工平面度无法高度保证,因此可能出现在安装好入子22后,保证底部在同一水平面的基础上,成型腔23的底面可能会存在角度偏差θ,此时可通过对入子22的底部进行研磨,调整底部平面度,消除误差,例如角度偏差θ使得成型腔23的底面向着右下方倾斜,即对入子22的底部的左边进行研磨,消磨掉一定量的调整区26后,参考图6,入子22与下模底座21之间的配合间隙发生变化,压缩了D4处的间隙配合量,加大D3处的配合间隙量,压缩了D1处的间隙配合量,加大D2处的配合间隙量,使入子22相对地向左边倾斜一定角度,通过此种细微的角度调整,以确保每个入子22在安装进下模底座21后,其成型腔23的底面处于同一高度,彼此之间不存在加工高度偏差,保证在同时对多枚补强板3进行倒角加工的准确度;参考图7,如果入子22与下模底座21之间是紧密配合的话,当入子22的成型腔23底面存在平面度不齐时,没有空间可进行调整,即使消磨掉一定的调整区26后,也无法修补成型腔23底面的平面度。

参考图8,作为一种实施方式,成型腔23底部设有真空吸附孔25,真空吸附孔25连接真空发生装置,真空发生装置用于通过真空吸附孔25对成型腔23内的补强板3进行吸附和吹气。其中,本高精度倒角加工模具还包括PLC控制装置,PLC控制装置与真空发生装置电连接,PLC控制装置控制真空发生装置进行吸气和吹气。

由于压合平板11为高平面度热压钢板,下模2的成型腔23也加工成高平面度型腔,补强板3为金属材质,其外表面不可避免存在油脂等润滑物质,所以在上下模2合模后,由于负压或静电,使得补强板3贴在上模1或者下模2上,出现无法脱模的情况,此时通过真空发生装置对补强板3进行吸附和吹气,并配合PLC控制装置的控制,当将补强板3放置在成型腔23内时,可以控制真空发生装置吸气,有助于补强板3的定位;当压合后开模时,真空发生装置保持吸气状态,以便补强板3脱离上模1的压合平板11;当开模后,控制真空发生装置吹气,以便补强板3脱离下模2的成型腔23。

实施例2:

参照图2,本实施例2提供一种应用于实施例1中高精度倒角加工模具的方法,包括以下步骤:

S1:将若干个入子22分别固定连接于下模底座21;

S2:在入子22的成型腔23中放入补强板3,将补强板3的待倒角边缘对准成型腔23中的倒角区24;

S3:控制上模1的压合平板11下行压紧补强板3,使补强板3倒角成型。

需要说明的是,在步骤S1中,将若干个入子22分别放入下模底座21后,进行成型腔23底面平面度的测量和调整,如果各个成型腔23底面平面度高,则无需调整,如不同入子22之间的成型腔23存在平面度的段差,则需对不是标准高度的入子22进行调整,通过研磨此单个入子22的底部平面度,消磨入子22底部的调整区26,并相适应调节入子22与下模底座21之间的配合间隙,调整入子22成型腔23底部的平面度;通过此种细微的角度调整,以确保每个入子22在安装进下模底座21后,其成型腔23的底面处于同一高度,彼此之间不存在加工高度偏差,保证在同时对多枚补强板3进行倒角加工的准确度。

在调整好入子22成型腔23底面的平面度后,即可在成型腔23中放入补强板3,放置妥当后,控制上模1的压合平板11下行压紧补强板3,利用成型腔23内的倒角区24,对补强板3的边缘处进行倒角加工;加工过程简单高效,降低对模具位置配合的难度。

在本实施例中,入子22的上平面通过铣刀加工出成型腔23,成型腔23中的倒角区24通过球形铣刀的方式加工而成,下模底座21的底部通过磨床加工精磨至高精度,上模1的压合平板11为经过深度研磨且热处理的平面钢板。

作为一种实施方式,在补强板3倒角成型后,利用真空发生装置通过成型腔23底部的真空吸附孔25对补强板3进行吸附,在压合平板11脱离补强板3后,利用真空发生装置通过成型腔23底部的真空吸附孔25对补强板3进行吹气,以便补强板3从上模1或者下模2处脱离。

相对于现有技术,本发明提供一种高精度倒角加工模具及方法,将具有倒角区24的成型腔23设置在下模2上,补强板3通过此成型腔23既能满足定位要求也能满足倒角要求,通过包括压合平板11的上模1下压,在补强板3的边缘处形成倒角,整个倒角加工过程对上模1和下模2的定位要求不高,无需对上模1和下模2进行精细调试,只要保证下模2成型腔23中的形状、平面度是符合要求的,在上模1和下模2安装到位的情况下,即可保证补强板3的倒角效果,加工控制简单高效;

本发明通过在下模底座21上固定连接若干个入子22,每一个入子22设有对应的成型腔23,且入子22与下模底座21间隙配合,当成型腔23的底面出现加工偏差,平面度不齐,与水平线存在误差偏角时,可通过对入子22的底部进行研磨,调整平面度,消除误差,以确保每个入子22在安装进下模底座21后,其成型腔23的底面处于同一高度,彼此之间不存在加工高度偏差,保证在同时对多枚补强板3进行倒角加工的准确度;

本发明的压合平板11为高平面度热压钢板,下模2的成型腔23也加工成高平面度型腔,补强板3为金属材质,其外表面不可避免存在油脂等润滑物质,所以在上下模2合模后,由于负压或静电,使得补强板3贴在上模1或者下模2上,而无法脱模,此时通过真空发生装置对补强板3进行吸附和吹气,有利于补强板3的脱模,提高加工效率。

最后需要强调的是,本发明不限于上述实施方式,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高精度倒角加工模具及方法

- 能够根据工件的材质来调整螺旋弹簧的初始载荷的压印加工用冲模、压印加工用模具组件以及倒角加工方法