使用外延生长的膜形成方法及外延生长装置

文献发布时间:2023-06-19 11:29:13

本申请是申请日为2014年3月13日、母案申请号为:201480013791.X,分案申请号为201811583562.8、发明名称为“使用外延生长的膜形成方法及外延生长装置”的发明专利申请的再分案申请。

技术领域

本发明涉及使用外延生长的膜形成方法及外延生长装置。

背景技术

目前,已知作为通过使用外延生长而在基板上生长外延膜的外延生长装置的装置,该装置包括处理腔室及设置在处理腔室中及经配置以围绕旋转轴旋转基板的可旋转基板支撑件,在该装置中,将反应气体以平行于基板的方向引至基板,以在基板支撑件上的基板上形成膜。

在该种外延生长装置中,目前需要提高生长速率。然而,例如将大量源气体纳入反应气体以便进一步提高生长速率则并非较佳方式,因为此导致膜形成成本增加或粒子数目增大。

在外延生长中,当基板表面上的边界层厚度(在流动速率是反应气流的主流流动速率的99%的位置处)减小时,已知可预期生长速率的提高。另一方面,当边界层厚度仅减小时,形成其中反应气体向基板表面上基板的圆周边缘逸出的流,因此难以调整膜厚度分布或电阻率分布。

发明内容

鉴于上文提及的情况,进行本发明;及本发明的目标是提供使用外延生长的膜形成方法,及在膜厚度分布或电阻率分布方面保证膜质量的同时可实现稳定及较高生长速率的外延生长装置。

根据本发明的一方面,提供使用外延生长的膜形成方法,该方法在反应腔室中执行,该反应腔室的顶面、底面及侧面由顶板、基板安装部分(基座,该基座上水平安装有基板)及侧壁界定及形成。在本文中,在顶板的圆周边缘处自圆周边缘上侧及外侧支撑顶板。膜形成方法包括:将反应腔室加热至预定生长温度;在设置于侧壁中的反应气体供应路径中整流反应气体,以便反应腔室中处于反应气体流动方向上的水平部件对应于一水平部件,该后一水平部件在自与反应腔室相对的反应气体供应路径开口中心延伸至反应腔室中心的方向上;将经整流的反应气体在水平方向自反应气体供应路径引入反应腔室;使用反应气体在基板顶表面上形成膜,同时使基板围绕穿过基板安装部分中心的垂直方向的轴旋转;及将用以形成膜的反应气体排出至排气路径,该排气路径设置在与反应气体供应路径相对的侧壁上的位置处,该反应腔室中心位于该排气路径与该反应气体供应路径之间。

根据本发明的另一方面,提供外延生长装置,该装置使用外延生长在反应腔室中的基板顶表面上形成膜,该装置包括:反应腔室,该反应腔室的顶面、底面及侧面由顶板、基板安装部分(基座,该基座上水平安装有基板及该基座围绕穿过基板中心的垂直方向上的轴旋转)及侧壁界定及形成;反应气体供应路径,该路径在侧壁中形成以便将反应气体供应至反应腔室;排气路径,该路径在与反应气体供应路径相对的侧壁上的位置处形成,反应腔室中心位于排气路径与反应气体供应路径之间,以便穿过反应腔室将反应气体排至外侧;支撑件,该支撑件在顶板的圆周边缘处自圆周边缘上侧及外侧支撑顶板;及整流工具,该整流工具用于在反应气体供应路径中整流反应气体,使得反应腔室中位于反应气体流动方向上的水平部件对应于一水平部件,该后一水平部件在自与反应腔室相对的反应气体供应路径的开口中心延伸至反应腔室中心的方向上。

在本文中,较佳由支撑件支撑顶板以使得顶板与基板顶表面之间的距离等于或小于预定值。

反应气体供应路径可形成为自反应气体的入口至连接至反应腔室的出口递升的阶级形状。在此情况下,作为反应气体原材料的多个源气体在阶级形状的反应气体供应路径中混合。

排气路径可连接至设置在侧壁外侧的排气部分,及可形成排气部分以使开口自连接至排气路径的内侧向外侧缩窄。

基座环可设置在基板安装部分的外圆周上以便预加热反应气体。基座环可包括两个部件:安装在侧壁中所设置的凸缘部分上的外环部分,及安装在外环部分顶表面上所设置的凹部上之内环部分,及该内环部分可具有一内径,以减小基板安装部分的圆周边缘与外环部分的内圆周边缘之间的间隙。在此情况下,通过使用内环部分,防止了反应气体自基板安装部分的圆周边缘流至基板安装部分的底表面。

基板安装部分可具有多个通孔。

用于将反应腔室加热至预定生长温度的第一加热工具可设置在反应腔室上方,第一反射体可设置在第一加热工具上方,用于将反应腔室加热至预定生长温度的第二加热工具可设置在反应腔室下方,及第二反射体可设置在第二加热工具下方。在此情况下,第一反射体较佳包括第一倾斜部分及第一扁平部分,第一倾斜部分将来自第一加热工具的热波反射至反应腔室中心,第一扁平部分在垂直下降方向上反射来自第一加热工具的热波,及第一倾斜部分及第一扁平部分经布置使得第一倾斜部分与第一扁平部分的面积比为预定比,及第一倾斜部分与第一扁平部分的分布未偏移。此外,第二反射体较佳包括第二倾斜部分及第二扁平部分,第二倾斜部分将来自第二加热工具的热波反射至反应腔室中心,第二扁平部分在垂直上升方向上反射来自第二加热工具的热波,及第二倾斜部分及第二扁平部分经布置使得第二倾斜部分与第二扁平部分的面积比为预定比,及第二倾斜部分及第二扁平部分的分布未偏移。

在根据本发明的使用外延生长的膜形成方法及外延生长装置中,由于支撑件自顶板的外侧及上侧支撑顶板,因此基板顶部与顶板之间的距离较小,且即使在热应力较高时也可能令人满意地支撑顶板。因此,可减小边界层厚度,从而有助于生长速率的提高。另一方面,在将反应气体引入反应腔室之前,反应气体在设置在侧壁中的反应气体供应路径中经整流,使得反应腔室中位于反应气体流动方向上的水平部件对应于一水平部件,该后一水平部件在自与反应腔室相对的反应气体供应路径的开口中心延伸至反应腔室中心的方向上。由此,可抑制流动的增大从而有助于反应气流的稳定化,该流动中的反应气体随着边界层厚度的减小而在反应腔室中向基板表面上的基板圆周边缘逸出。由此,可在膜厚度分布或电阻率分布方面保证膜质量的同时实现稳定及较高的生长速率。

附图说明

图1是图示根据本发明的一实施方式的外延生长装置的整体配置的横截面视图。

图2是图示根据本发明的实施方式的反应腔室的配置的透视分解图。

图3是图示根据本发明的实施方式的反应腔室的外部配置的透视分解图。

图4是图示根据本发明的实施方式的顶板部分配置的横截面透视图。

图5是示意性地图示根据本发明的实施方式的侧壁的内部配置的图。

图6是图示根据本发明的实施方式的反应气体供应路径的横截面视图。

图7A及图7B是示意性地图示根据本发明的实施方式的反应气体供应路径的图。

图8A及图8B是图示根据本发明的实施方式的整流板实例的透视图。

图9是图示根据本发明的实施方式的基座环实例的部分横截面视图。

图10是图示根据本发明的实施方式的另一基座环实例的部分横截面视图。

图11是图示根据本发明的实施方式的基座实例的平面图。

图12是图示根据本发明的实施方式的另一基座实例的平面图。

图13是示意性地图示根据本发明的实施方式的基座支撑件配置的图。

图14是图示根据本发明的实施方式的基座轴的透视图。

图15是图示根据本发明的实施方式的基板升降器实例的透视图。

图16是图示根据本发明的实施方式的排气管实例的横截面透视图。

图17是图示根据本发明的实施方式的上部反射体实例的透视图。

图18是图示根据本发明的实施方式的下部反射体实例的平面图。

图19是图标实例及参照性实例的结果的图形。

图20是图示根据相关技术的外延生长装置的顶板部分配置的横截面透视图。

图21是图示根据相关技术的外延生长装置中反应腔室的外部配置的透视分解图。

图22是图示根据相关技术的外延生长装置的上部反射体实例的平面图。

图23是图示根据相关技术的外延生长装置的下部反射体实例的平面图。

具体实施方式

下文中将描述根据本发明的实施方式的外延生长装置,及使用该外延生长装置执行的使用外延生长的膜形成方法。

外延生长装置的配置

首先,将示意性地描述根据本发明的实施方式的外延生长装置1的配置。图1是图标外延生长装置1的整体配置的横截面视图。图2是图标外延生长装置1中反应腔室2的配置的透视分解图。图3是图标外延生长装置1中反应腔室2的外部配置的透视分解图。

外延生长装置1是膜形成装置,该装置使例如硅膜在基板W上外延生长成为可能。

外延生长装置1包括反应腔室2。反应腔室2包括基座3(基板W安装在该基座3上)、侧壁4及顶板5。

基座3是自上侧查看具有圆形形状的板状部件,并且基座3的尺寸略大于基板W。基座3配备有基板凹部3a,基板W安装在该凹部上。基座3由具有多个臂的基座支撑件6支撑。

基座支撑件6在支撑基座3的同时将基座3升高及降低。安装有基板W的基座3的表面的升举范围为自膜形成位置P1至基板承载位置P2,在所述膜形成位置P1处,膜在基座3上的基板W上形成,在所述基板承载位置P2处,基板W被放入外延生长装置1及自该装置中取出。基座支撑件6经配置以使基座3及基板W通过在膜形成位置P1围绕基座支撑件6的轴旋转来旋转成为可能。

环形基座环7在膜形成位置P1处设置在基座3周围。尽管稍后将描述细节,但基座环7包括第一环件11及放置在第一环件11上的第二环件12。基座环7由设置在反应腔室2的侧壁4中的凸缘部分13支撑。

顶板部分5包括顶板21及支撑顶板21的支撑件22。顶板21具有渗透性,并且顶板21经配置以通过传输来自设置于顶板21外侧上方的加热工具23(例如,卤素灯)的热及来自上部反射体26的热来加热反应腔室2内侧。换言之,根据此实施方式的外延生长装置1是冷壁式外延生长装置。在此实施方式中,顶板21由石英形成。

支撑顶板21的支撑件22具有环形形状。顶板21经紧固至支撑件22内边缘内侧的开口24的端部,该端部邻近于基板W。紧固方法实例为焊接方法。

侧壁4包括环形上部侧壁31及环形下部侧壁32。凸缘部分13设置在下部侧壁32的内圆周上。基板承载口30设置在凸缘部分13下方。上部侧壁31具有倾斜部分,该倾斜部分对应于支撑件22在其顶表面上的突起部分25外侧的倾斜部分。支撑件22设置在上部侧壁31的倾斜处上。

在下部侧壁32的顶表面中,该顶表面的外圆周的一部分被切除,并且未形成该切除部分的区域充当安装表面33,上部侧壁31安装在该安装表面上。由下部侧壁32的切除部分而在下部侧壁32中形成第一凹部34。换言之,第一凹部34是在下部侧壁32的顶表面中未形成安装表面33的部分中形成的凹部。在上部侧壁31中,第一凸部36形成于当在下部侧壁32上安装上部侧壁时与第一凹部34对应的位置,以便与第一凹部34形状对应并且在第一凹部34与第一凸部之间形成间隙35。第一凸部36与第一凹部34之间的间隙35充当反应气体供应路径41(供应路径)。反应气体供应路径41的细节将在稍后进行描述。

在与下部侧壁32的第一凹部34相对的区域中,在下部侧壁32的顶表面的外圆周部分中切除一部分以形成第二凹部37。在上部侧壁31中,第二凸部39形成于当在下部侧壁32上安装上部侧壁时与第二凹部37对应的位置,以便与第二凹部37形状对应并且在第二凹部37与第二凸部之间形成间隙38。排气路径42由第二凹部37与上部侧壁31的第二凸部39形成。

以此方式,反应气体供应路径41及排气路径42在反应腔室2中彼此相对,并且反应腔室2中的反应气体在水平方向上流过基板W。

净化孔44在构成下部侧壁32的第二凹部37的壁表面43中形成,净化气体经由该净化孔排放。净化孔44形成于凸缘部分13下方。由于净化孔44在构成第二凹部37的壁表面43中形成,因此净化孔44与排气路径42连通。因此,反应气体及净化气体皆经由排气路径42排放。

环形平台45设置在侧壁4的下部侧壁32的底表面侧,及侧壁4放置在平台45上。

环形夹持部分51设置在顶板部分5、侧壁4及平台45的外圆周侧,并且环形夹持部分51夹持及支撑顶板部分5、侧壁4及平台45。夹持部分51配备与反应气体供应路径41连通的供应侧连通路径52,及与排气路径42连通的排放侧连通路径53。将气体引入管55插入供应侧连通路径52。将排气管58插入排放侧连通路径53。

反应气体引入部分54设置在夹持部分51外侧,并且反应气体引入部分54及供应侧连通路径52彼此连通。在此实施方式中,自反应气体引入部分54引入第一源气体及第二源气体。第二源气体也充当载体气体。三个或更多类型的气体的混合物可用作反应气体。整流板56设置在供应侧连通路径52与反应气体引入部分54的接面中,以便垂直于气流通道。整流板56配备有沿圆周方向排成一线的多个孔56a,并且通过使反应气体穿过孔56a来混合及整流第一源气体与第二源气体。排气部分57设置在夹持部分51外侧。排气部分57设置在与反应气体引入部分54相对的位置,反应腔室2的中心位于排气部分57与反应气体引入部分54之间。

装置底部61设置在平台45内圆周侧的下部中。另一加热工具62及下部反射体65设置在装置底部61外侧,并且基板W可自下侧经加热。

装置底部61的中心配备净化气体引入部分(未图示),经由该净化气体引入部分插入基座支撑件6的轴部分63,并且引入净化气体。自未经图示并且设置在净化气体引入部分中的净化气体引入工具将净化气体引入反应腔室下部64,该反应腔室下部由装置底部61、下部侧壁32及平台45形成。净化孔44与反应腔室下部64连通。

使用外延生长的膜形成方法的概述

下文中将描述根据此实施方式的使用外延生长装置的膜形成方法。

首先,将基座3移至基板承载部分P2,自基板承载口30将基板W放入,并且将基座3移至膜形成部分P1。例如,直径为200mm的硅基板用作基板W。然后,通过使用加热工具23及62将基板自备用温度(例如,800℃)加热至生长温度(例如,1100℃)。自净化气体引入部分将净化气体(例如,氢气)引入反应腔室下部64。自反应气体引入部分54经由反应气体供应路径41将反应气体(例如,三氯硅烷用作第一源气体并且氢作为第二源气体)引入反应腔室2。反应气体在基板W的表面上形成边界层,并且该边界层中发生反应。由此,硅膜在基板W上形成。自与反应腔室2连通的排气路径42排放反应气体。经由净化孔44将净化气体排放至排气路径42。在外延生长以此方式结束之后,温度降至备用温度,取出基板W并且将基板W移至半导体制造装置中的另一腔室。

使用外延生长装置的膜形成方法的细节

下文中将描述根据此实施方式的外延生长装置1的构成部件的细节及根据此实施方式的膜形成方法的细节。

图4是图示此实施方式中的顶板部分5的配置的横截面透视图。如附图中所示,支撑顶板21的支撑件22的内边缘的直径向基板缓慢减小。顶板21紧固至与基板W相对的内边缘的端部。当自后侧(底侧)查看支撑件22时,内圆周部分突起以形成突起部分25。形成突起部分25以使直径在突起方向上缓慢减小。以此方式,支撑件22包括两个倾斜部分。换言之,支撑件22在顶板21的圆周边缘处自圆周边缘上侧及外侧支撑顶板21。另一方面,图20是图示根据相关技术的外延生长装置的顶板部分5'的实例的横截面透视图。如附图中所示,在根据相关技术的装置的顶板部分5'中,支撑件22'在顶板21'的圆周边缘处在与顶板21'相同的平面内支撑顶板21',并且支撑件22'的形状具有大体为矩形的角落25'。

以此方式,在此实施方式中,由于支撑件22以一形状形成,在该种形状上的应力集中程度小于相关技术中支撑件形状上的应力集中程度,因此可缩短基板W与顶板21之间的距离H,即,该距离小于10mm。

具体而言,来自加热工具23的大多数红外射线穿过顶板21(21'),但顶板21(21')吸收来自基座3或基板W的辐射热。所吸收的热自顶板21(21')经由与支撑件22(22')的接面输入支撑件22(22')。在本文中,当基板W与顶板21(21')之间的距离H缩短时,所吸收的辐射热量增大,并且输入支撑件22(22')的热量增大。因此,当支撑件22'具有大体为直角的角落25'时,如相关技术的顶部部分5'中所示,应力可能集中在角落25'上以产生裂痕或类似物。

另一方面,在此实施方式中,通过在支撑件22中形成突起部分25及在顶板21的圆周边缘处自圆周边缘上侧及外侧支撑顶板21,顶板21可被支撑至基板侧而不形成角落(25'),该角落上易于集中尽可能小的应力。

在此实施方式中,由于顶板21与基板W之间的距离H缩短以缩窄边界层,如上文所述,因此反应气体有可能逸出至基板W外侧,并且基板的膜厚度分布可能未充分均匀化,应较佳防止此情况。由此,在此实施方式中,导向部分设置在反应气体供应路径41中以均匀化气流,如下文所述。

下文将通过参考图5至图7B详细描述设置在反应气体供应路径41中的导向部分。如上文所述,反应气体供应路径41由下部侧壁32的第一凹部34及上部侧壁31的第一凸部36形成,并且反应气体供应路径41经由供应侧连通路径52中的气体引入管55而与反应气体引入部分54连通。反应气体供应路径41包括第一供应路径71、第二供应路径72及第三供应路径73,所述第一供应路径71在与来自反应气体引入部分54的气体引入方向对应的方向(水平方向)上延伸,第二供应路径72与第一供应路径71连通及在垂直于气体引入方向的方向(垂直方向)上延伸,及第三供应路径73与第二供应路径72连通及在平行于气体引入方向的方向(水平方向)上延伸。第三供应路径73与反应腔室2连通。换言之,反应气体供应路径41形成为自供应侧连通路径52至出口递升的阶级形状,该供应侧连通路径52是反应气体之入口,并且该出口是反应气体的出口及连接至反应腔室2。

在本文中,由于第二供应路径72在垂直方向上延伸,如上文所述,因此自反应气体引入部分引入的气体接触第二供应路径72中与反应气体引入部分54相对的壁表面74。由此,反应气体扩散,并且反应气体的混合特性得以改良。换言之,第二供应路径72充当反应气体的混合腔室。在此情况下,在垂直方向上延伸的沟槽75形成于此实施方式中的第二供应路径72的壁表面74中,以便使反应气体不停留在第二供应路径72中,并且沟槽75充当导向部分。由于沟槽75以此方式形成,因此通过接触第二供应路径72的壁表面74而扩散额气体可易于流入第三供应路径73,且该气体可沿沟槽75经整流以改良反应气体的直线流动特性,从而在反应气体流入反应腔室2时抑制反应气体的扩散。

下文将详细描述沟槽75。连续形成多个沟槽75以作为第二供应路径72的壁表面74的整个表面中的凹部。如图7B中所示,作为凹部的沟槽75在此实施方式中在沟槽的宽度方向弯曲,自顶侧查看时,每一沟槽75是弧形。由于沟槽75在宽度方向上弯曲,因此当反应气体接触壁表面74的沟槽75底部时,反应气体的扩散可能性不高(可能集中);并且当反应气体流入反应腔室2中时,反应气体扩散至基板W外侧的可能性不高。当沟槽75的深度过大时,可抑制扩散,但反应气体中的第一源气体与第二源气体混合的可能性不高。在本发明的一实施方式中,较佳将沟槽75的深度设定为1mm至5mm之范围,及更佳设定为3mm。

沟槽75在下部侧壁32的平面内方向上向中心C形成。换言之,沟槽75沿下部侧壁32的圆周方向布置。通过以此方式布置沟槽,可增强整流特性,以便位于由沟槽75导向及被引入反应腔室2中的反应气流方向的水平部件与一水平部件对应,该后一水平部件位于自与反应腔室2相对的反应气体供应路径41开口中心延伸至反应腔室2的中心的方向,从而抑制反应气体在反应腔室2中的扩散。

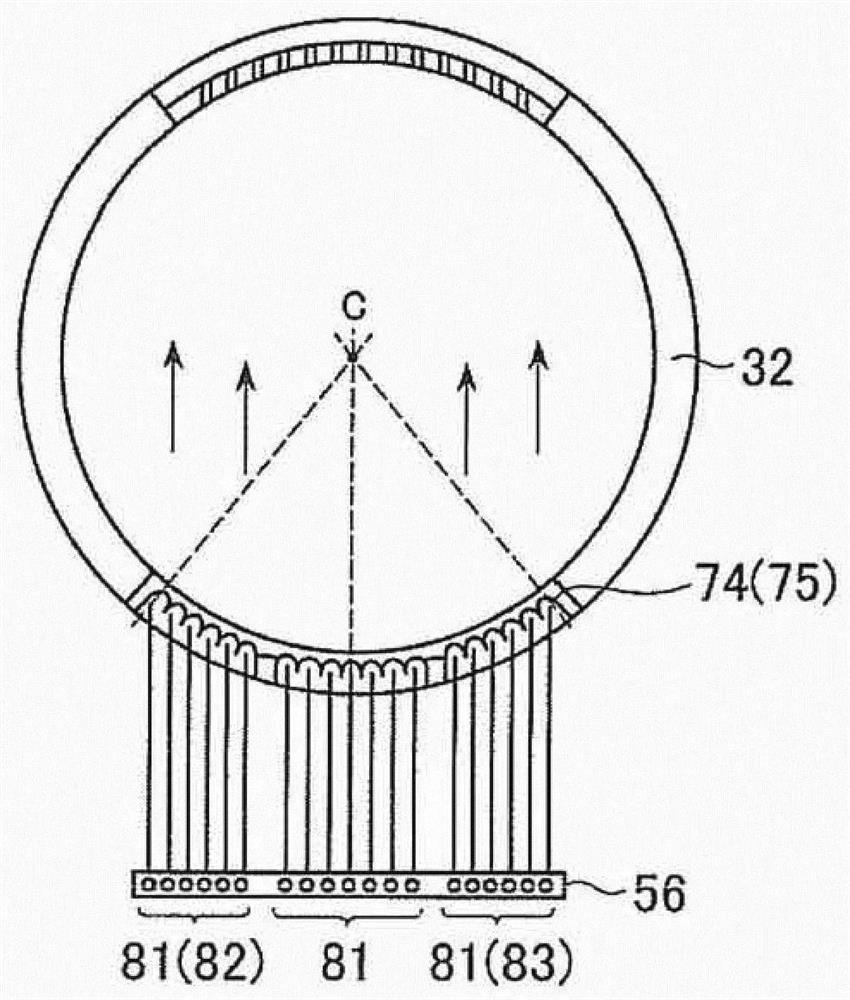

沟槽75在每一沟槽75宽度方向的中心与反应气体引入部分54中设置的整流板56的每一孔56a的中心大体一致(对应)的位置处形成。换言之,在此实施方式中,壁表面74中的沟槽75的数目等于孔56a的数目。由此,由于由整流板56整流的反应气体流入沟槽75,因此整流效能得以进一步增强以改良反应气体的直线流动特性。

在此实施方式中,沟槽75形成于第二供应路径72的壁表面74的整个表面中,但沟槽75可至少在第二供应路径72的壁表面74端部形成。端部意思为与整流板56的孔所划分为的多个区域中最末端区域对应的部分。例如,在图7A及图7B中所示的实例中,整流板56划分为三个区域81,及仅需形成沟槽75以与最末端区域82及83的孔对应。由于反应气体可能逸出至基板W外侧,如上文所述,因此尤其较佳形成沟槽75以增强反应气体在反应气体供应路径41端部中的直线流动特性。在此情况下,通过形成充当导件的具有凹部形式的沟槽75,可易于获取该种效应。例如,当整流部件与第二供应路径72分开设置时,反应气体的混合特性或制造成本可能发生问题。然而,该种问题通过形成沟槽75作为凹部而得以解决,如此实施方式中所示。

图8A及图8B是图标整流板56实例的透视图。如附图所示,整流板56仅需准备以遵循沟槽75图案即可。较佳在虑及诸如洗涤器的额外设备或外部管道的形状、长度及类似因素以及对生长速率的观点的情况下决定整流板56的开口率的最佳值。

在此实施方式中,由于顶板21与基板W之间的距离缩短以缩窄边界层,如上文所述,因此反应气体可易于流入反应腔室2下部,并且基板W的温度分布均匀化之可能性不高。由此,在形成较厚膜时,可能造成膜厚度分布或膜质量的降级(例如,电阻率分布或晶体缺陷的发生)。在此实施方式中,为防止这些问题,基座环7由两个部件形成。下文将描述此点内容。

如图9中的放大图示,基座环7的第一环件11的设置位置与基座外圆周相间隔,并且具有下顶表面的阶级部分91形成于第一环件内圆周中。第二环件12放置于阶级部分91上,并且第二环件12经形成以与第一环件11与基座3之间形成的空隙部分92相对,即突出至该空隙部分92。第二环件12经设置使得该第二环件的顶表面与基座3的顶表面平齐。通过以此方式使第二环件12的顶表面与基座3顶表面平齐,维持在反应气体供应路径41中经混合及整流的状态的反应气体或类似物可平滑地经供应至基板W,无需尽量多地降低流动速率。本文提及的基座3顶表面意思为未形成基板凹部3a(见图1、图2、图11及图12)的区域中的基座3顶表面。为热传导性起见,此实施方式中的第二环件12由碳化硅形成。

通过以此方式由不同部件形成第二环件12及第一环件11,可以更高准确性构建基座环7。换言之,可将基座环7与基座3之间的距离缩短至极限,并且由此可减少反应气体向基板W后部(即反应腔室底侧64)的流动,并且均匀化基板W的温度分布。由此,根据此实施方式,所形成的膜的膜厚度分布或膜质量分布得以均匀化。

与第一环件11及第二环件12由单个部件形成的情况相比,通过提供第一环件11及第二环件12的两个部件可抑制第一环件11与第二环件12之间的更多热传导。

通过以此方式使第二环件12与空隙部分92相对,能够减少在形成膜之时反应气体自基座环7与基座3之间向较低侧的泄漏,及由此反应气流被干扰的可能性不高。由于可减少反应气体向较低侧的泄漏,因此能够减少粒子。

在此情况下,第二环件12薄于第一环件11。由此,可抑制因辐射而自基座3的热损失。由于第二环件12更薄,因此可减少将第二环件12维持(预加热)在预定高温所用的热量。在另一实施方式中,当第一环件11由热传导性较小的材料形成时,第一环件11充当热绝缘体,从而进一步增强上文提及的效应。

在此实施方式中,第二环件12经配置以与空隙部分92相对,但本发明并非限定于此配置。只要第二环件12至少放置在第一环件11的阶级部分91上,基座环7便可以较高精确性得以构建。由此,基座环7与基座3之间的距离可缩短至极限,并且因此可减少反应气体向基板W后部的流动及均匀化基板W的温度分布。

在此实施方式中,由于顶板21与基板W之间的距离缩短以缩窄边界层,因此顶板21的顶板表面可易于涂覆反应气体。当顶板表面经涂覆时,顶板表面变得模糊,并且因此,使用通过使用加热工具23经由顶板21加热的冷壁式外延生长装置无法令人满意地形成膜。相反,在此实施方式中,通过在反应气体供应路径41壁表面中形成沟槽75及由如上文所述的两个部件形成基座环7,反应气体停留在反应腔室2中的可能性不高,并且因此可抑制涂覆材料的附着。由此,可连续及令人满意地形成膜。

图10图标基座环7的修正实例。此修正实例不同于图9中所示的实施方式,因为第二环件12A经设置以覆盖空隙部分92A。在此修正实例中,第一环件11A放置在侧壁32A的凸缘部分13A上。第二环件12A放置在第一环件11A的阶级部分91A上,并且内圆周与基座3A的外圆周相对。

在此修正实例中,由于第二环件12A经设置以覆盖空隙部分92A,因此可能进一步抑制流入反应腔室2A的反应气体向反应腔室下部64A的流动。在本文中,为防止第二环件12A阻挡由加热工具23(图10中未图示)对基座3A的加热,第二环件12A与基座3A的重叠面积较佳为较小。

在此修正实例中,较佳将第二环件12A的厚度设定为例如0.5mm至2mm的范围,及更佳设定为约0.8mm。通过设定此厚度,可尽量多地抑制归因于自基座3A向第二环件12A的辐射的热损失。

图11及图12是图示根据本发明的实施方式的基座3实例的平面图。如附图中所示,基座3A及3B配备升举销通孔110A及110B,升举销123(参看图13)穿过所述通孔。如图12中所示,可形成多个通孔111B。在将基板放置在基座上时该两者之间的气体可能泄漏,并且基板W在水平方向滑动的问题可由通孔111B得以解决。当使用此基座3B时,基板W的膜厚度分布或电阻率分布的均匀化优于使用基座3A的情况。当通孔111B直径变小及通孔111B数目变大时,此均匀化更为显著。开口率较佳大于4%,及通孔111B更佳形成于基座的基板凹部3Ba周围及基板凹部之中。

图13至图16图示基座支撑件6的实例。如图13中所示,基座支撑件6包括基座轴121、基板升降器122及升举销123。基座3由基座轴121的三个臂支撑。基板升降器122的三个臂配备具有凹部的底座124,对应升举销123的下端分别放置于所述底座的凹部上。基板升降器122的轴部分以圆柱体形状形成,并且基座轴121的轴部分可插入基板升降器122的轴部分。

在此实施方式中,基座支撑件6中的臂的厚度小于相关技术中的臂厚度。由此,由于在使用加热工具62加热基座3上的基板W时可降低基座支撑件6的影响,因此可均匀化基座3的温度分布。此实施方式中的基座支撑件6的详细配置及升举操作与本发明申请人所申请的国际公开案第W02013/005481号小册子中所描述的基座装置相同。然而,该国际公开案小册子中所描述的基座装置包括单个基座轴(平台轴),但此实施方式中的基座支撑件6则包括三个基座轴(臂)121。

图16是图示此实施方式中的排气管58实例的横截面透视图。如附图中所示,排气管58形成以使得开口自反应腔室2至排气部分57向中心缩窄。由此,废气在中心处经整流,从而改良排气装置效率。

图21是图示根据相关技术的外延生长装置中反应腔室2的外部配置的透视分解图。如附图中所示,将气体引入管55及排气管58与气体引入管55'及排气管58'对比,在此实施方式中,该引入管及该排气管的中央部分处的加工部分被移除。由此,影响膜厚度分布的气流经平滑化。

当排气路径42及净化孔44的开口率过大时,反应气体流入反应腔室下部64;及当开口率过小时,净化气体影响反应腔室2中的膜形成工艺。由此,排气路径42及净化孔44的开口经形成使开口率具有最佳值。

图17是图示根据本发明的实施方式的上部反射体26实例的透视图。如附图中所示,上部反射体26包括倾斜部分26a及扁平部分26b,倾斜部分26a将来自加热工具23的热波反射至反应腔室中心2,并且扁平部分26b在垂直下降方向反射来自加热工具23的热波。另一方面,图22是图示根据相关技术的外延生长装置中的上部反射体26'实例的透视图。如附图中所示,相关技术中的上部反射体26'包括倾斜部分26a'及扁平部分26b',但在倾斜部分26a的布置方面,上部反射体26'不同于根据本发明的实施方式的上部反射体26。具体而言,根据本发明的实施方式的上部反射体26具有一布置,该布置中将倾斜部分添加至相关技术中的上部反射体26'的扁平部分26b'中心。以此方式,通过布置倾斜部分26a及扁平部分26b以使得倾斜部分26a与扁平部分26b的面积比达到预定比,并且倾斜部分26a与扁平部分26b的分布不偏移,实现基板W的温度分布的均匀化。

图18是图示根据本发明的实施方式的下部反射体65实例的透视图。图23是图示根据相关技术的外延生长装置中的下部反射体65'实例的透视图。类似于上部反射体26,下部反射体65包括倾斜部分65a及扁平部分65b,倾斜部分65a将来自加热工具62的热波反射至反应腔室2中心,并且扁平部分65b在垂直上升方向反射来自加热工具62的热波,并且下部反射体65具有一布置,该布置中将倾斜部分添加至根据相关技术中的下部反射体65'的扁平部分65'中心。以此方式,通过布置倾斜部分65a及扁平部分65b以使得倾斜部分65a与扁平部分65b的面积比达到预定比,并且倾斜部分65a与扁平部分65b的分布不偏移,实现基板W的温度分布的均匀化。

在根据此实施方式的外延生长装置中,由于支撑件22支撑顶板21,因此顶板21中与反应腔室相对的中央部分的顶板表面与基板W之间的距离H可设定为小于10mm。由此,根据此实施方式的外延生长装置1可防止由在顶板21与基座3之间流动的反应气体形成的边界层向顶板散布,并且由此边界层得以缩窄。然后,由于边界层中的气体流动速率增大,因此气体密度增大,并且由此可增强基板W表面上的反应效率。由此,在外延生长装置1中,可增强生长速率。

在本发明的实施方式中,顶板21与基板W之间的距离H小于10mm,并且顶板21与基板W之间的距离H较佳小于10mm,并且自基板W上形成的膜至顶板21的距离等于或大于1mm。通过设定此范围,可在形成边界层之时使反应气体的气流平滑化。

换言之,在此实施方式的反应腔室2中,通过将基板W与顶板21之间的距离设定为小于相关技术中的此距离(相关技术中此距离为约20mm),可缩窄边界层以增强基板表面上的反应效率及由此提高生长速率。

实例

下文将通过参考实例详细描述本发明。

实例1

通过使用外延生长装置1A(在该装置中,基板W表面与顶板21之间的距离H为9.27mm)在以下生长条件下实施外延生长,该外延生长装置1A采用图10中所示的基座环。

第一源气体(三氯硅烷)用量:8.5SLM

净化气体(氢气)用量:15.0SLM

生长时间:600.0秒

生长温度:1100.0℃

旋转速度:20.0RPM

实例2

在与实例1相同的条件下实施外延生长,不同之处为将第一源气体用量更改为13.5SLM。

实例3

在与实例1相同的条件下实施外延生长,不同之处为将第一源气体用量更改为17.0SLM。

参照性实例1

通过使用根据相关技术的外延生长装置(在该装置中,基板W表面与顶板21之间的距离H为20mm,无沟槽75,并且基座环由单个部件形成)在与实例1相同的条件下实施外延生长,不同之处为将旋转速度更改为35.0RPM。

参照性实例2

通过使用根据相关技术的外延生长装置(在该装置中,基板W表面与顶板21之间的距离H为20mm,无沟槽75,并且基座环由单个部件形成)在与实例2相同的条件下实施外延生长,不同之处为将旋转速度更改为35.0RPM。

参照性实例3

通过使用根据相关技术的外延生长装置(在该装置中,基板W表面与顶板21之间的距离H为20mm,无沟槽75,并且基座环由单个部件形成)在与实例3相同的条件下实施外延生长,不同之处为将旋转速度更改为35.0RPM。

检测实例及参照性实例中的膜生长速率。所检测到的生长速率与第一源气体之间的关系如图19中所示。

如图19中所示,通过采用根据本发明的实施方式的外延生长装置1A,生长速率提高50%;并且在第一源气体用量增大时,生长速率的提高也增加。因此,通过使用根据此实施方式得外延生长装置,生长速率得以增强。

- 使用外延生长的膜形成方法及外延生长装置

- 使用外延生长的膜形成方法及外延生长装置