强制内扰动耦合均质布汽的活性炭生产装置及生产方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及活性炭生产技术领域,具体涉及一种强制内扰动耦合均质布汽的活性炭生产装置及生产方法。

背景技术

活性炭在环保、医疗、化工等各领域有着广泛的应用。活性炭的生产方式主要由两种,化学法和物理法。其中物理法是采用活化介质,如水蒸气和二氧化碳,通过与碳化料进行可控的气化反应,消耗一部分碳元素,在碳化料内部造孔,进而形成所需要的活性炭,采用水蒸气的物理活化是目前活性炭生产的主流工艺。

传统的活性炭生产装置包括斯列普活化炉、回转式活化炉、移动床活化炉等。目前活化炉存在的主要问题在于:1、传统活化过程中水蒸气扩散阻力大,增加水蒸气的用量,利用效率低,耗量大;2、水蒸气与活性炭混合不充分,造成活性炭的得率低、品质差,活性炭生产过程能耗高;3、传统活化炉体依靠外部传热,造成炉体内部受热不均;4、活化炉体在活化过程中密封性差,容易产生气体泄漏,影响设备稳定性。

发明内容

技术目的:针对现有活性炭生产过程中能耗大、活性炭得率低、产品质量差,受热不均等问题,本发明公开了一种密封性好,提高活性炭的得率和品质,同时减少水蒸气用量,降低能耗,提高设备的运行稳定性的一种强制内扰动耦合均质布汽的活性炭生产装置及生产方法。

技术方案:为实现上述技术目的,本发明采用了如下技术方案:

一种强制内扰动耦合均质布汽的活性炭生产装置,包括用于进行活化反应的活化炉体,沿活化炉体的长度方向,活化炉体底部的两端分别设置用于调整活化炉体倾斜角度的升降平台,活化炉体其中一端的上部设置用于进料的进料口,另一端的下部设置用于出料的出料口,活化炉体的顶部设置用于排放活化过程气体产物的排气出口;

沿活化炉体的中心轴线方向设置旋转蒸汽主管,所述旋转蒸汽主管上设置若干用于向活化炉体内均匀布汽的布汽组件。

优选地,本发明的布汽组件在旋转蒸汽主管上等距螺旋状排布,布汽组件包括蒸汽导管和搅拌布汽管,蒸汽导管连接旋转蒸汽主管和搅拌布汽管,搅拌布汽管上设置布汽圆孔。

优选地,沿旋转蒸汽主管的圆周方向,本发明相邻的布汽组件之间间隔120°;布汽圆孔等间隔排布在搅拌布汽管上。

优选地,本发明的旋转蒸汽主管和搅拌布汽管均采用不锈钢材质,搅拌布汽管采用圆筒形状。

优选地,本发明的旋转蒸汽主管的两端穿过活化炉体的端部,旋转蒸汽主管与活化炉体的连接处设置柔性金属密封器;旋转蒸汽主管靠近进料口的一端连接进气接头,另一端为封闭端;进气接头上设置蒸汽接口和空气接口。

优选地,本发明的旋转蒸汽主管靠近封闭端的一侧设置用于带动旋转蒸汽主管转动的调速齿轮电机,旋转蒸汽主管通过齿轮与调速齿轮电机的驱动端连接。

一种基于上述强制内扰动耦合均质布汽的活性炭生产装置的生产方法,包括步骤:

S01、首先调节活化炉体底端的升降平台调整活化炉体的倾斜角度,进料口向上倾斜,将碳化料从进料口加入;

S02、然后从进气接头上的蒸汽接口和空气接口加入蒸汽和空气,同时启动调速齿轮电机,带动旋转蒸汽主管转动;

S03、水蒸气和空气依次经过蒸汽导管和搅拌布汽管进入活化炉体内,水蒸气与碳化料进行气化反应,进行活化造孔,空气与部分碳化料和活化炉内的可燃气燃烧;

S04、最后生成的活性炭从出料口排出。

优选地,在步骤S01中,本发明的活化炉体的倾斜角度依据活化反应时间进行控制,活化时间为20min~180min,活化炉体的倾斜角度范围为0~10º。

优选地,在步骤S02中,本发明的水蒸气采用压力为0.1Mpa,温度为140℃的高温水蒸气,水蒸气与碳化料的质量比范围为1~3。

优选地,步骤S02中,空气采用压力为0.1Mpa,温度为300℃的高温空气,空气的当量比依靠反应温度进行调节,反应温度为600℃~1000℃,对应的空气当量比为0~0.3。。

有益效果:本发明所提供的一种强制内扰动耦合均质布汽的活性炭生产装置及生产方法具有如下有益效果:

1、本发明在活化炉体内设置旋转蒸汽主管,旋转蒸汽主管上设置若干布汽组件,布汽组件按照等距螺旋方向排布,通过旋转蒸汽主管带动布汽组件转动,在布汽过程中进行搅拌,加强碳化料在炉内的翻动和混合,使水蒸汽与活化炉体内碳化料充分接触混合,克服了传统活化过程中蒸汽扩散阻力,提高了蒸汽在活化炉内的利用效率,降低了水蒸气在炉内的吸热量。

2、沿旋转蒸汽主管的圆周方向,本发明相邻的布汽组件之间间隔120°,布汽组件包括蒸汽导管和搅拌布汽管,蒸汽导管连接旋转蒸汽主管和搅拌布汽管,搅拌布汽管上设置布汽圆孔,布汽圆孔等间隔排布在搅拌布汽管上,蒸汽通过布汽圆孔喷射,增加蒸汽的分散性,进一步提升蒸汽与碳化料的接触面积和混合均匀度。

3、本发明的旋转蒸汽主管上连接进气接头,进气接头上设置蒸汽接口和空气接口,在通入蒸汽的同时,同时适量的高温空气,通过空气与部分碳化料以及炉内活化过程产生的可燃气发生部分燃烧反应,产生的热量维持活化炉体内的温度,克服了传统活化过程外部传热的限制,提高了炉内温度分布的均匀性,提升活性炭的得率和品质。

4、本发明活化炉体保持静止状态,底部设置升降平台,通过升降平台调整活化炉体的倾斜角度,控制活化时间,并保证活性炭的移动出料。

5、本发明的旋转蒸汽主管与活化炉体的连接处设置柔性金属密封器,材质采用316不锈钢,提高了耐高温和抗磨损性能,保证活化炉体与内置旋转蒸汽主管的密封性,提升设备运行的稳定性。

6、本发明搅拌布汽管采用圆筒结构,316不锈钢材质,提高其抗磨损能力和耐高温性能。

7、本发明旋转蒸汽主管上设置用于驱动其转动的调速齿轮电机,通过电机带动旋转蒸汽主管转动,转动速度调节范围0~5 r/min。同时协同配合活化炉体的倾角,可灵活控制碳化料在炉内的活化反应时间,时间控制范围20min~180min,对不同物料具有较强的适应性。

8、本发明的水蒸气采用压力为0.1Mpa,温度为140℃的高温水蒸气,水蒸气与碳化料的质量比范围为1~3之间通过与碳化料的气化反应进行活化造孔,针对碳化料的不同特性进行灵活调整。

9、本发明空气接口喷入0.1Mpa,300℃高温空气,空气的作用在于与碳化料以及活化炉体内可燃气(主要是氢气和一氧化碳)进行部分燃烧,产生热量以维持活化炉内的高温环境,空气当量比与反应温度相适应,调节范围为0~0.3,对应的反应温度范围为600℃~1000℃。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

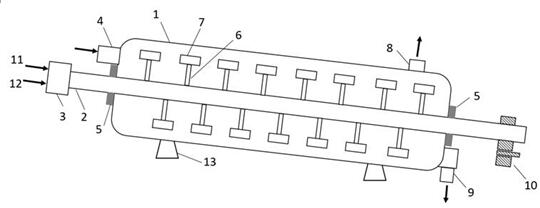

图1为本发明生产装置的结构图;

图2为本发明旋转蒸汽主管的侧视图;

图3为本发明布汽组件的主视图;

图4为本发明布汽组件的左视图;

其中,1-活化炉体、2-旋转蒸汽主管、3-进气接头、4-进料口、5-柔性金属密封器、6-蒸汽导管、7-搅拌布汽管、8-排气出口、9-出料口、10-调速齿轮电机、11-蒸汽接口、12-空气接口、13-升降平台、14-布汽圆孔。

具体实施方式

下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

如图1所示为本发明所公开的一种强制内扰动耦合均质布汽的活性炭生产装置,包括用于进行活化反应的活化炉体1,沿活化炉体的长度方向,活化炉体1底部的两端分别设置用于调整活化炉体倾斜角度的升降平台13,升降平台13通过电机控制活化炉体两端的高度;活化炉体1其中一端的上部设置用于进料的进料口4,另一端的下部设置用于出料的出料口9,活化炉体1的顶部设置用于排放活化过程气体产物的排气出口8;

沿活化炉体1的中心轴线方向设置旋转蒸汽主管2,本发明的旋转蒸汽主管2上设置若干用于向活化炉体内均匀布汽的布汽组件。

如图1、图2所示,本发明的布汽组件在旋转蒸汽主管2上等距螺旋状排布,沿旋转蒸汽主管2的圆周方向,相邻的布汽组件之间间隔120°,在旋转蒸汽主管2带动布汽组件转动时,能够对活化炉体的碳化料进行充分搅拌混合,并且相邻的布汽组件角度错开,相互不会影响。

本发明的布汽组件包括蒸汽导管6和搅拌布汽管7,蒸汽导管6连接旋转蒸汽主管2和搅拌布汽管7,蒸汽导管6和旋转蒸汽主管2之间通过焊接固定,搅拌布汽管7采用圆筒结构,搅拌布汽管7的安装方向沿旋转蒸汽主管2的长度方向,旋转蒸汽主管2、蒸汽导管6和搅拌布汽管7均采用316不锈钢材质,保证在高温活化环境下运行的强度和稳定性。

如图3、图4所示,搅拌布汽管7采用圆筒形状,减少搅拌过程中与碳化料之间的磨损;搅拌布汽管7上设置布汽圆孔14,布汽圆孔14在搅拌布汽管7上的等间隔排布,在搅拌布汽管7的同一圆周位置,设置三个布汽圆孔,三个布汽圆孔沿圆周方向等距排布;每根搅拌布汽管7上共计9个布汽圆孔,布汽圆孔的数量和位置可依据生产需求灵活设计,不局限于本发明实施例范围,通过布汽圆孔将蒸汽喷射进活化炉体中,提高水蒸气在炉内混合和分散性,进而提高活化反应的效率。

本发明的旋转蒸汽主管2的两端穿过活化炉体1的端部,旋转蒸汽主管2与活化炉体1的连接处设置柔性金属密封器5;柔性金属密封器5采用304型号耐高温金属合金材料制成,提高了其耐高温和抗磨损性能,保证活化炉体与内置旋转蒸汽主管的密封性;旋转蒸汽主管2靠近进料口4的一端连接进气接头3,另一端为封闭端;进气接头3上设置蒸汽接口11和空气接口12。

本发明的旋转蒸汽主管2靠近封闭端的一侧设置用于带动旋转蒸汽主管转动的调速齿轮电机10,旋转蒸汽主管2通过齿轮与调速齿轮电机10的驱动端连接。

一种基于上述强制内扰动耦合均质布汽的活性炭生产装置的生产方法,包括步骤:

S01、首先调节活化炉体底端的升降平台调整活化炉体的倾斜角度,进料口向上倾斜,将碳化料从进料口加入;

S02、然后从进气接头上的蒸汽接口和空气接口加入蒸汽和空气,同时启动调速齿轮电机,带动旋转蒸汽主管转动;

S03、水蒸气和空气依次经过蒸汽导管和搅拌布汽管进入活化炉体内,水蒸气与碳化料进行气化反应,进行活化造孔,空气与部分碳化料和活化炉内的可燃气燃烧;

S04、最后生成的活性炭从出料口排出。

活化炉体内的反应主要包括:

C+H

C+CO

C+O

2C+O

2CO+O

2H

其中,反应式R1和R2是碳化料活化造孔反应;R3-R6是活化炉内部分燃烧反应,为活化过程提供热量,维持炉内反应温度并对其进行调控。

在步骤S01中,活化炉体的倾斜角度依据活化反应时间进行控制,活化时间为20min~180min,活化炉体的倾斜角度范围为0~10º,对应的需要对调速齿轮电机10的转速进行调整,与活化反应时间相适配,调速齿轮电机10转动速度调节范围0~5 r/min。

在步骤S02中,水蒸气采用压力为0.1Mpa,温度为140℃的高温水蒸气,水蒸气与碳化料的质量比范围为1~3,空气采用压力为0.1Mpa,温度为300℃的高温空气,空气的当量比依靠反应温度进行调节,空气的作用在于与碳化料以及活化炉体内可燃气(主要是氢气和一氧化碳)进行部分燃烧,产生热量以维持活化炉内的高温环境,克服了传统活化过程外部传热的限制,提高了活化炉体内部温度分布的均匀性;反应温度为600℃~1000℃,对应的空气当量比为0~0.3,通过控制蒸汽/碳化料比以及空气/碳化料比来控制活化炉温度以及活性炭品质。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 强制内扰动耦合均质布汽的活性炭生产装置及生产方法

- 活性炭回转式活化炉布风、汽装置