开口闪点试验仪

文献发布时间:2023-06-19 11:35:49

技术领域

本申请涉及试验仪器的领域,尤其是涉及一种开口闪点试验仪。

背景技术

闪点是可燃性液体或固体能放出足量的蒸气并在所用容器内的液体或固体表面处与空气组成可燃混合物的最低温度。

测开口闪点、开口燃点时,把试样装入内坩埚到规定的刻度线,加热试样使其升温,每间隔一定时间,用一个小的点火器火焰通过试样表面,以点火器的火焰使试样表面上的蒸气发生闪火的最低温度,作为开口闪点;继续进行试验,直到用点火器火焰使试样发生点燃并至少燃烧5s时的最低温度,作为开口燃点。

相邻两次点火器火焰通过试样表面;前一次通过时,未发生闪火;后一次通过时,发生闪火,则记录后一次通过时试样的温度为其开口闪点

针对上述中的相关技术,发明人认为为保证开口燃点的测量,则相邻两次点火器火焰通过试样表面之间的时间间隔至少5s,该时间间隔内,试样升高的温度较大,导致试样的温度升高至大于其实际开口闪点,即测量得到的开口闪点大于实际开口闪点,测量精度低。

发明内容

为了提高测量精度,本申请提供一种开口闪点试验仪。

本申请提供的一种开口闪点试验仪,采用如下的技术方案:

一种开口闪点试验仪,包括机架、试样杯、测温模块、点火器、扫划组件、控制器、电加热模块、闪火检测模块、降温模块以及记录模块;

所述试样杯用于供试样装入;所述测温模块用于测量试样杯内试样的实时温度;所述扫划组件驱动点火器从试样杯内试样的上表面通过;

所述控制器用于控制扫划组件每间隔预设时间动作一次;所述电加热模块用于加热试样杯;且所述控制器用于控制电加热模块的功率;

所述闪火检测模块用于在试样发生闪火时,输出闪火信号;

所述控制器第一次接收闪火信号时,所述控制器输出降温信号至降温模块,所述降温模块响应于降温信号以冷却试样杯,并在试样温度低于实际闪点后关闭所述降温模块;所述控制器输出低功信号至电加热模块,所述电加热模块响应于低功信号以降低功率,并加热试样;

所述控制器第二次接收闪火信号时,所述控制器输出闪点信号至记录模块,所述记录模块响应闪点信号以记录测温模块获取的试样温度为闪点。

通过采用上述技术方案,以以下数据为例进行说明:

试样实际闪点83℃;实验前,试样初始温度为26℃;

相邻两次点火器火焰通过试样表面:电加热模块以正常功率加热试样时,试样升温幅度5℃;电加热模块以低功率加热试样时,试样升温幅度2℃;

试验时,电加热模块先正常加热试样,在第一次发生闪火时,试样温度为86℃;随后,通过降温模块使得试样的温度低于83℃,且电加热模块以低功率重新缓慢加热试样,试样再次发生闪火时,试样的温度为大于等于83℃并小于85℃,则第二次测得的温度更接近试样的实际闪点,并以第二次测得的温度为本次试验的结果,实现提高测量精度。

可选的,还包括缓存模块,所述缓存模块耦接控制器;

所述控制器控制扫划组件动作一次时,所述控制器控制缓存模块记录测温模块获取的试样温度;所述缓存模块记录两个温度值,且当前温度值覆盖两个温度值中低的一个;

所述控制器第一次接收闪火信号时,所述控制器输出降温信号至降温模块,所述降温模块响应于降温信号以冷却试样杯,并使得试样温度降低至所述缓存模块中两个温度值中低的一个。

通过采用上述技术方案,缓存模块中两个温度值中低的一个温度值低于并接近试样的实际闪点,以该温度值为起点缓慢加热试样,缩短加热时间,提高试验效率。

可选的,所述测温模块具有测温精度;所述电加热模块响应于低功信号,降低功率加热试样,并使得每间隔预设时间试样的温度升高值等于测温精度。

通过采用上述技术方案,实现最大程度的提高测量精度。

可选的,所述降温模块包括气源、电磁阀以及气管;

所述气管连接机架,所述气管的一端开口正对试样杯;

所述电磁阀设于气管与气源之间,且所述电磁阀耦接控制器;

所述控制器用于控制电磁阀的通断。

通过采用上述技术方案,需要降温时,控制器控制电磁阀开启,气源与气管接通,则气源通过气管向试样杯送风,以降低试样杯及其内试样的温度;停止降温时,控制器控制电磁阀关闭,气源与气管之间相互隔断,停止送风,进而停止对试样杯及其内试样的主动降温。

可选的,还包括燃烧检测模块以及灭火模块;

所述燃烧检测模块用于在试样杯内的试样发生点燃并至少燃烧5s时,输出燃烧信号;

所述控制器第一次接收燃烧信号时,所述控制器输出灭火信号至灭火模块,所述灭火模块响应于灭火信号以熄灭试样表面的火焰;所述控制器输出降温信号至降温模块,所述降温模块响应于降温信号以冷却试样杯,并在试样温度低于实际燃点后关闭所述降温模块;所述控制器输出低功信号至电加热模块,所述电加热模块响应于低功信号以降低功率,并加热试样;

所述控制器第二次接收燃烧信号时,所述控制器输出燃点信号至记录模块,所述记录模块响应燃点信号以记录测温模块获取的试样温度为燃点;所述控制器输出灭火信号至灭火模块,所述灭火模块响应于灭火信号以熄灭试样表面的火焰。

通过采用上述技术方案,以以下数据为例进行说明:

试样实际燃点124℃;实验前,试样初始温度为26℃;

相邻两次点火器火焰通过试样表面:电加热模块以正常功率加热试样时,试样升温幅度5℃;电加热模块以低功率加热试样时,试样升温幅度2℃;

试验时,电加热模块先正常加热试样,在第一次发生点燃并至少燃烧5s时,试样温度为126℃;随后,通过降温模块使得试样的温度低于124℃,且电加热模块以低功率重新缓慢加热试样,试样再次发生点燃并至少燃烧5s时,试样的温度为大于等于124℃并小于126℃,则第二次测得的温度更接近试样的实际燃点,并以第二次测得的温度为本次试验的结果,实现提高测量精度。

可选的,所述灭火降温模块包括气源、电磁阀以及气管;

所述气源用于提供阻燃气体;

所述气管连接机架,所述气管的一端开口正对试样杯的开口;

所述电磁阀设于气管与气源之间,且所述电磁阀耦接控制器;

所述控制器用于控制电磁阀的通断。

通过采用上述技术方案,阻燃气体覆盖试样的表面,隔绝空气,实现灭火,并利用流动的阻燃气体带走试样的热量,实现降低试样的温度。

可选的,所述降温模块关闭后,所述控制器控制扫划组件不间断动作若干次。

通过采用上述技术方案,扫划组件不间断动作若干次,加速试样表面的空气流动,进而加速阻燃气体的逸散,使得试样表面的空气符合点燃的要求。

可选的,所述燃烧检测模块在基于人员操作后,输出燃烧信号。

通过采用上述技术方案,人员观察到试样发生点燃并至少燃烧5s,则在燃烧检测模块处进行操作,燃烧检测模块输出闪火信号。

可选的,所述闪火检测模块在基于人员操作后,输出闪火信号。

通过采用上述技术方案,人员观察到试样发生闪火现象,则在闪火检测模块处进行操作,闪火检测模块输出闪火信号。

综上所述,本申请包括以下至少一种有益技术效果:

1.试验时,先以较大的功率快速加热试样,待第一次发生闪火或燃烧后,降低试样的温度,并重新缓慢加热试样,使得第二次测得的温度更接近试样的实际闪点或,并以第二次测得的温度为本次试验的结果,实现提高测量精度。

附图说明

图1是开口闪点试验仪的整体结构示意图。

图2是开口闪点试验仪的原理图。

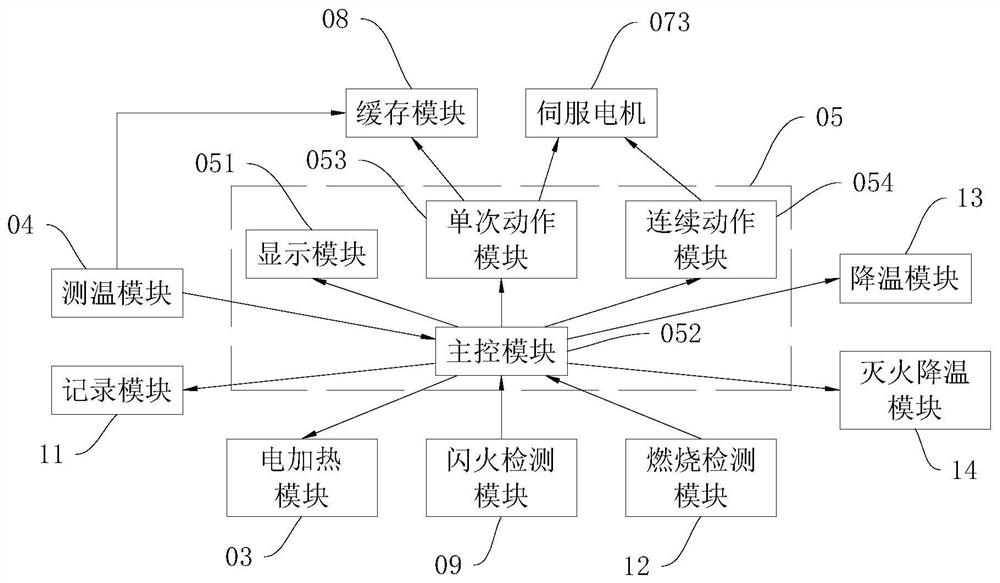

附图标记说明:01、机架;02、试样杯;03、电加热模块;04、测温模块;05、控制器;051、显示模块;052、主控模块;053、单次动作模块;054、连续动作模块;06、点火器;07、扫划组件;071、转轴;072、扫划杆;073、伺服电机;08、缓存模块;09、闪火检测模块;10、降温灭火装置;101、电磁阀;102、气管;11、记录模块;12、燃烧检测模块;13、降温模块;14、灭火降温模块。

具体实施方式

以下结合附图1-2对本申请作进一步详细说明。

参照图1、2,本申请实施例公开一种开口闪点试验仪,包括机架01、试样杯02、电加热模块03、测温模块04、控制器05、点火器06以及扫划组件07。

试样杯02可拆卸连接机架01,且试样杯02的上端为开口,用于供试样放入;电加热模块03固定连接机架01,且电加热模块03用于加热试样杯02,进而使得试样杯02内的试样升温;同时,电加热模块03耦接控制器05,实现利用控制器05控制电加热模块03加热功率。本实例中,电加热模块03包括电磁炉。

测温模块04可拆卸连接机架01,并耦接控制器05;试验时,测温模块04用于测量试样杯02内试样的实时温度,并将测得温度发送至控制器05。本实施例中,测温模块04可采用Pt100铂电阻温度传感器,且试验时,测温模块04伸入试样内,以测量试样的温度。控制器05包括显示模块051,显示模块051耦接测温模块04,以显示试样的实时温度。

点火器06用于提供直径为3.2㎜~4.8㎜的火焰;扫划组件07驱动点火器06从试样的上表面处划过。扫划组件07包括转轴071、扫划杆072以及伺服电机073。转轴071竖直设置,并绕自身轴线转动连接机架01;扫划杆072水平设置,并固定连接转轴071;伺服电机073的机壳固定连接机架01,且伺服电机073的电机轴同轴连接转轴071;伺服电机073耦接控制器05,实现利用控制器05控制扫划组件07的动作。

同时,扫划杆072中空设置,扫划杆072远离转轴071的一端连通点火器06,扫划杆072的另一端用于通过管道连通引火源,进而实现点火器06连通引火源。本实施例中,引火源为混合气,其包括按比例混合的可燃气体以及助燃气体,且燃烧后,助燃气体无残留。最优的,混合气恰好完全燃烧;如:甲烷质量/氧气质量=1/4的混合气、乙炔质量/氧气质量=7/24的混合气;必要时,可适当降低助燃气体的含量,如:乙炔质量/氧气质量=7/22的混合气。

试验时,装有试样的试样杯02安装至机架01上,并置于电加热模块03上;调节测温模块04的位置,以便于测温模块04测量试样的实时温度;控制器05控制电加热模块03加热试样,且控制器05通过伺服电机073,控制扫划杆072每间隔10S扫划一次,扫划杆072带动点火器06从试样表面划过。当试样表面上任何一点发生闪火时,记录当前温度为本次试验的闪点;当试样表面发生点燃并至少燃烧5S时,记录当前温度为本次试验的燃点。

参照图1、2,开口闪点试验仪还包括缓存模块08、闪火检测模块09、降温灭火装置10、记录模块11以及燃烧检测模块12;控制器05还包括主控模块052、单次动作模块053以及连续动作模块054。

缓存模块08以及伺服电机073均耦接单次动作模块053,主控模块052每间隔10S输出一个信号至单次动作模块053,单次动作模块053接收信号并输出单次动作信号伺服电机073响应于单次动作信号动作一次,以使得扫划杆072扫划一次;同时,缓存模块08响应于单次动作信号,获取并记录测温模块04当前测量到的试样温度。缓存模块08仅记录两个温度值,且当前温度值覆盖原来两个温度值中低的一个。

闪火检测模块09耦接主控模块052。人员观察到试样发生闪火现象,在闪火检测模块09处进行操作,闪火检测模块09在基于人员操作后,输出闪火信号。

降温灭火装置10包括气源、电磁阀101以及气管102;气管102连接机架01,气管102的一端开口正对试样杯02的开口;电磁阀101设于气管102与气源之间,且电磁阀101耦接主控模块052,实现主控模块052控制电磁阀101的通断。气源可采用气罐,若气罐内存储空气,则降温灭火装置10为降温模块13,用于对试样进行主动冷却;若气罐内存储阻燃气体(二氧化碳、氮气等),则降温灭火装置10为灭火降温模块1413,用于熄灭试样表面的火焰,并对试样进行主动冷却。

燃烧检测模块12耦接主控模块052。人员观察到试样发生点燃并至少燃烧5S时,在燃烧检测模块12处进行操作,燃烧检测模块12在基于人员操作后,输出燃烧信号。

主控模块052第一次接收闪火信号时,主控模块052控制电加热模块03停止加热,且主控模块052输出降温信号至降温模块13,降温模块13中的电磁阀101响应于降温信号以开启,气源向试样杯02周侧送风,以降低试样杯02及其内试样的温度;主控模块052获取测温模块04测量得到的试样的实时温度,当试样温度等于缓存模块08中两个温度值中低的一个时,主控模块052控制电磁阀101关闭以停止主动降温,且主控模块052输出一个信号至连续动作模块054,连续动作模块054接收信号并输出连续动作信号,伺服电机073还耦接连续动作模块054,伺服电机073响应于连续动作信号动作,以使得扫划杆072连续扫划若干次;随后,主控模块052输出低功信号至电加热模块03,电加热模块03响应于低功信号以低功率加热试样,并使得每间隔10S试样的温度升高值等于测温精度。

主控模块052第二次接收闪火信号时,主控模块052输出闪点信号至记录模块11,记录模块11响应闪点信号以记录测温模块04获取的试样温度为闪点;且主控模块052控制电加热模块03以正常功率加热试样。

主控模块052第一次接收燃烧信号时,主控模块052控制电加热模块03停止加热,且主控模块052输出灭火降温信号至灭火降温模块1413,灭火降温模块1413中的电磁阀101响应于灭火降温信号以开启;气罐向试样杯02内输送阻燃气体,在试样表面隔绝空气,实现灭火,并利用阻燃气体实现对试样的降温;主控模块052获取测温模块04测量得到的试样的实时温度;当试样温度等于缓存模块08中两个温度值中低的一个时,主控模块052控制电磁阀101关闭以停止主动降温,且主控模块052控制扫划杆072连续扫划若干次;随后,主控模块052输出低功信号至电加热模块03,电加热模块03响应于低功信号以低功率加热试样。

主控模块052第二次接收燃烧信号时,主控模块052输出燃点信号至记录模块11,记录模块11响应燃点信号以记录测温模块04获取的试样温度为燃点;主控模块052输出灭火降温信号至灭火降温模块1413,灭火降温模块1413响应于灭火信号向试样杯02内输送阻燃气体,完成灭火。

本实例中,闪火检测模块09以及燃烧检测模块12均可采用轻触开关。

以以下数据为例进一步说明:

试样实际闪点83℃,试样实际燃点124℃;实验前,试样初始温度为26℃;测温模块04精度为2℃,即电加热模块03以低功率加热试样时,每间隔10S,试样升温幅度2℃;且每间隔10S,电加热模块03以正常功率加热试样时,试样升温幅度5℃。

试验时,电加热模块03以正常功率加热试样。

起始阶段:第一个10S,试样升温至31℃,且扫划杆072动作一次,缓存模块08记录31℃;第二个10S,试样升温至36℃,且扫划杆072动作一次,缓存模块08记录31℃、36℃;第三个10S,试样升温至41℃,且扫划杆072动作一次,缓存模块08记录36℃、41℃;以此类推,第十一个10S,试样升温至81℃,且扫划杆072动作一次,缓存模块08记录76℃、81℃;第十二个10S,试样升温至86℃,且扫划杆072动作一次,缓存模块08记录81℃、86℃,同时,发生闪火,人员在闪火检测模块09处操作,主控模块052第一次接收闪火信号,控制降温模块13动作,使得试样的温度降低至81℃,并控制电加热模块03以低功率加热试样。

试样的温度降低至81℃后:第一个10S,试样升温至83℃,且扫划杆072动作一次,缓存模块08记录83℃、86℃,同时,发生闪火,人员再次在闪火检测模块09处操作,主控模块052第二次接收闪火信号,记录模块11记录83℃为本次试验的闪点。同时,继续试验,电加热模块03以正常功率加热试样。

完成闪点测量后:第一个10S,试样升温至88℃,且扫划杆072动作一次,缓存模块08记录86℃、88℃;第二个10S,试样升温至93℃,且扫划杆072动作一次,缓存模块08记录88℃、83℃;以此类推,第八个10S,试样升温至123℃,且扫划杆072动作一次,缓存模块08记录118℃、123℃;第九个10S,试样升温至128℃,且扫划杆072动作一次,缓存模块08记录123℃、128℃,同时,发生点燃并燃烧5S,人员在燃烧检测模块12处操作,主控模块052第一次接收燃烧信号,控制灭火降温模块1413动作,使得试样的温度降低至123℃,并控制电加热模块03以低功率加热试样。

试样的温度降低至123℃后:第一个10S,试样升温至125℃,且扫划杆072动作一次,缓存模块08记录125℃、128℃;同时,同时,发生点燃并燃烧5S,人员再次在燃烧检测模块12处操作,主控模块052第二次接收燃烧信号,记录模块11记录125℃为本次试验的燃点。

最终试验测得试样的闪点为83℃、燃点为125℃,相较于试验过程中的第一次闪火、第一次点燃时的86℃、128℃,本次试验结果更接近试样的实际闪点、燃点,实现提高测量精度。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 开口闪点试验仪

- 一种开口闪点测定仪的闪点检测电路