一种汽车性能测试转台

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及机械设备领域,更具体的说是涉及一种汽车性能测试转台。

背景技术

通常在汽车demo性能的测试实验中,检测实验通常在室内进行,操作人员先将汽车放置在检测台上,通常在汽车上设置检测组件,在汽车上设置检测组件,通过检测组件上的信号发射天线发出信号,通过无线的方式将信号发送到双极化天线组件进行信号接收,信号发射端与信号接收端不同的位置会导致数据的传输速率不同,在检测组件发出的信号到双极化天线组件接收信号的过程中双极化天线组件中双极化天线所处的位置可能使得数据传输的速率不在最佳传输速率,当数据传输速率不处于最佳传输速率时,测试天线收到的数据可能存在不完整的情况,且检测台和双极化天线组件分别设置在室内中,造成室内空间利用率不高。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种汽车性能测试转台,用于在测试中调节双极化天线的高度和角度从而获得最佳的数据传输速率,且将检测台与双极化天线一体设置,提高了室内空间利用率。

为实现上述目的,本发明提供了如下技术方案:

一种汽车性能测试转台,包括底板和连接板,所述底板水平设置,所述底板上设置有竖板,所述竖板上设置有动力组件,所述动力组件用以带动所述连接板在所述竖板上上下滑动,所述连接板上转动连接有转动轴,所述转动轴垂直于所述竖板,所述转动轴上设置有双极化天线,所述双极化天线与所述连接板之间设置有转动组件,所述转动组件用以带动所述双极化天线转动,且所述底板上设置有检测台,所述检测台用以放置汽车。

在本发明中,优选的,所述动力组件包括第一电机和丝杠,所述第一电机设置在所述底座上,所述第一电机输出端竖直向上,所述第一电机与所述丝杠固定连接,且所述丝杠远离所述第一电机的一端转动连接在所述竖板上,所述连接板螺纹连接在所述丝杆上,且所述丝杠(42)的精度等级为五级。

在本发明中,优选的,所述连接板的中心距地面的最低高度为1500mm,所述连接板的中心距地面的最高高度为3000mm。

在本发明中,优选的,所述转动组件包第二电机、蜗杆和涡轮,所述第二电机固定连接在所述连接板上,所述第二电机输出轴竖直向上,所述蜗杆与所述第二电机输出端固定连接,所述涡轮固定连接在所述转动轴上,且所述涡轮与所述蜗杆啮合连接。

在本发明中,优选的,所述涡轮与所述蜗杆之间的速度比为1:720,且所述蜗杆与所述涡轮模数均相同。

在本发明中,优选的,所述检测台与所述双极化天线位于所述竖板同一侧。

在本发明中,优选的,所述双极化天线与汽车之间设置有传输线,所述传输线用以将双极化天线的数据传输至汽车上的检测组件。

在本发明中,优选的,所述底板底部设置有移动组件,所述移动组件用以移动所述底板。

在本发明中,优选的,所述移动组件由若干个万向轮组成。

本发明的有益效果:本发明通过设置的底板能够为竖板提供固定场所,通过设置的连接板能够在竖板上上下滑动,通过设置的动力组件能够带动连接板在竖板上上下滑动,以使双极化天线移动至合适的高度,通过设置的转动轴能够在连接板上转动,通过设置的双极化天线能够接收信号,通过设置的转动组件能够带动双极化天线绕着转动轴转动,使得双极化天线转动至数据传输速率最佳的角度,通过设置的检测台能够为汽车提供放置场所,以提高室内空间利用率,通过设置的第一电机能够带动丝杠转动,通过设置的丝杆转动能够带动连接板在竖板上上下移动,通过设置的连接板最低高度为1500mm能够避免地面上的物品对信号传输造成干扰,最高高度为3000mm能够保证双极化天线的最佳传输速率的高度在3000mm内,通过设置的第二电机能带动蜗杆转动,通过设置的蜗杆转动能够带动涡轮转动,通过设置的涡轮与蜗杆之间的速度比为1:720,当蜗杆转动一圈时,涡轮带动双极化天线转动的角度为0.5°,双极化天线最低可调节0.5°从而提高了调整双极化天线转动角度的精度等级,通过设置的蜗杆与涡轮模数相同能够保证涡轮与蜗杆之间传动的准确性,通过将检测台设置在与双极化天线的同一侧能够保证在数据传输的过程中中间没有竖板的阻隔,通过设置的传输线能够将双极化天线的数据传输至汽车上的测试组件中,通过设置的万向轮能够便于操作人员移动底板。

附图说明

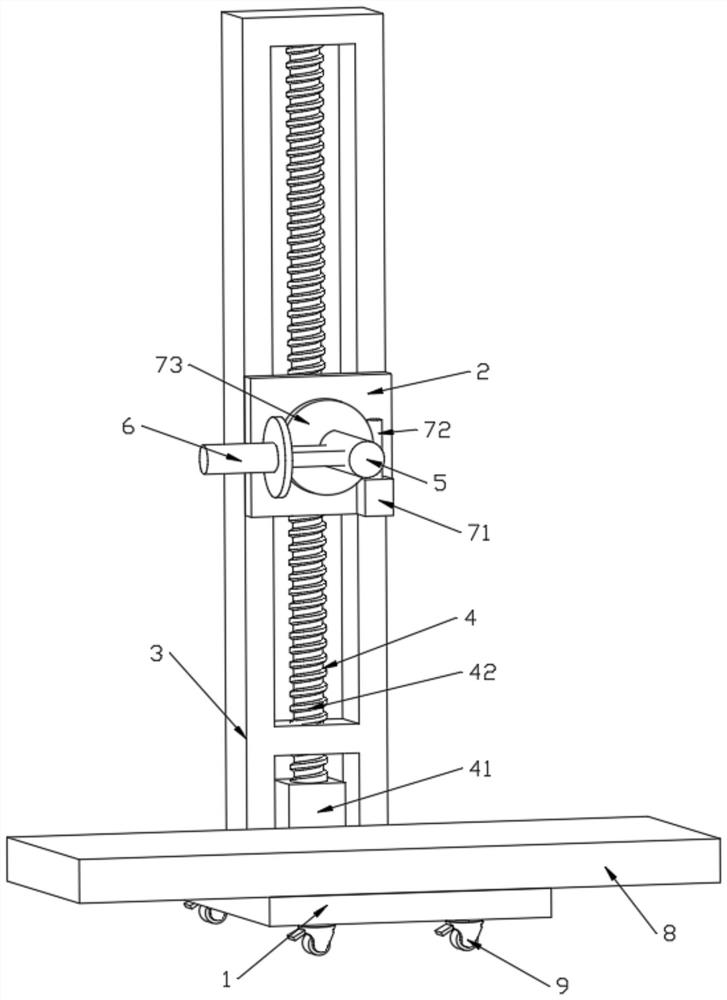

图1是本发明的立体结构示意图;

图2是本发明图的主视结构示意图。

附图标记:1、底板;2、连接板;3、竖板;4、动力组件;41、第一电机;42、丝杠;5、转动轴;6、双极化天线;7、转动组件;71、第二电机;72、蜗杆;73、涡轮;8、检测台;9、万向轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请同时参见1图至2图,本实施例的一种汽车性能测试转台,包括底板1和连接板2,底板1水平设置,底板1上设置有竖板3,竖板3上设置有动力组件4,动力组件4用以带动连接板2在竖板3上上下滑动,动力组件4包括第一电机41和丝杠42,第一电机41设置在底座上,第一电机41输出端竖直向上,第一电机41与丝杠42固定连接,且丝杠42远离第一电机41的一端转动连接在竖板3上,连接板2螺纹连接在丝杆上,且所述丝杠42的精度等级为五级,通过设置精度等级为五级的精密丝杠42,能够保证连接板2向上移动距离更加精准,通过设置的第一电机41为伺服电机,通过设置的伺服电机可以将电压信号转化为转矩和转速以驱动控制对象,通过控制伺服电机接收到的信号来控制转子转动的角度,通过控制精度等级为五级的丝杠42转动,且伺服电机单次转动一圈连接板在丝杠42上的位移量为0.1mm,通过设置的第一电机41能够带动丝杠42的转动,通过丝杠42的转动能够带动螺纹连接在丝杠42上的连接板2在竖板3上上下滑动,通过第一电机41带动丝杆向正方向转动,此时丝杆带动连接板2向上移动,通过设置的第一电机41带动丝杆向反方向转动,此时丝杆带动连接板2向下移动,从而调节双极化天线6与发射天线高度方向上的距离,连接板2的中心距地面的最低高度为1500mm,连接板2的中心距地面的最高高度为3000mm,连接板22的中心距地面的最低高度为1500mm,连接板22的中心距地面的最高高度为3000mm,通过设置的最低高度为1500mm,不仅能够避免地面上的物品对信号传输造成干扰而且能够避免连接板22与数据采集组件8接触,通过设置的最高高度为3000mm,当连接板22上的中心距离超3000mm时,双极化天线66与信号发射天线9之间的传输速率会逐渐降低从而影响传输速率因此设置高度为3000mm,能够保证发射天线发出是信息快速的被双极化天线6接收,连接板2上转动连接有转动轴5,转动轴5垂直于竖板3,转动轴5上设置有双极化天线6,双极化天线6与连接板2之间设置有转动组件7,转动组件7用以带动双极化天线6转动,转动组件7包第二电机71、蜗杆72和涡轮73,第二电机71固定连接在连接板2上,第二电机71输出轴竖直向上,蜗杆72与第二电机71输出端固定连接,涡轮73固定连接在转动轴5上,且涡轮73与蜗杆72啮合连接,第二电机71为步进电机,步进电机具有优秀的起停和反转响应,能够保证双极化天线6在转动的过程中转动至信号传输速率最佳的角度时能够及时停止,从而保证双极化天线6准确停留在最佳的信号角度,通过设置的第二电机71能够带动蜗杆72转动,蜗杆72在转动的过程中带动涡轮73转动,通过涡轮73的转动从而带动转动杆转动,以使双极化天线66获得转动角度,涡轮73与蜗杆72之间的速度比为1:720,且蜗杆72与涡轮73模数均相同,通过设置的涡轮73与蜗杆72之间的速度比为1:720,当蜗杆72转动一圈时,涡轮73带动双极化天线6转动的角度为0.5°,双极化天线6最低可调节0.5°从而提高了调整双极化天线6转动角度的精度等级,通过设置的蜗杆72与涡轮73模数相同能够保证涡轮73与蜗杆72之间传动的准确性,且底板1顶面上设置有检测台8,检测台8用以放置汽车,在需要进行远距离信号传输时,汽车上的测试组件和双极化天线6之间的信号传输受到场地的限制,我们通过在底板1上设置用以放置汽车的检测台8,通过进行双极化天线6与测试组件之间的多次的信号传输来模拟远距离实验数据的传输,检测台8与双极化天线6位于竖板3同一侧,能够保证在数据传输的过程中中间没有竖板3的阻隔,从而减少竖板3对测试组件与双极化天线6之间的无线传输速率的影响,双极化天线6与测试组件之间设置有传输线,传输线用以将双极化天线6的数据传输至汽车上的检测组件。当操作人员需要模拟远距离传输,但室内空间无法满足模拟条件时(室内空间能达到的距离远小于需要模拟的距离),从检测组件发出信号至双极化天线6为单次信号传输,传输的次数为需要模拟的距离除以双极化天线6与被模拟的汽车之间的无线传输距离,并且双极化天线接收到的信号以有线传输的方式传回被模拟汽车作为下一次信号传输的起始信号(有线传输的信号损量极少且可根据有线传输的传输线长度等信息对信号损量进行补偿,补偿的计算方式为现有技术在此不进行赘述),例如需要模拟的双极化天线6与检测组件之间的距离为257.7米,数据传输的次数为整数如120次,则需要调节双极化天线6与被模拟的汽车之间的无线传输距离为2.1475米,这时用于调节连接板2与检测台8之间的距离的动力组件4的调解精度需要达到0.1毫米级。本发明以在有限空间内进行多次传输来模拟测试汽车信号长距离无线传输给双极化天线的信号接收情况,大幅减少了模拟场地的大小。

在竖板3和连接板2上设置的第一电机41和第二电机71在工作中会产生电磁波以及外界环境中的电磁波可能会存在在竖板3与连接板2四周,因为电磁波对信号传输存在干扰,底板1底部设置有移动组件,移动组件用以移动底板1,移动组件由若干个万向轮9组成,万向轮9设置有四个,四个万向轮9包括两个活动脚轮和两个固定脚轮,两个活动脚轮为一组,两个固定脚轮为一组,每组活动脚轮和每组固定脚轮分别设置在底板1底座,且活动脚轮和固定脚轮均设置有锁死机构,锁死机构用以锁死万向轮9,通过设置的万向轮9能够保证底板1移动。

工作原理:当操作人员需要移动底板1时,通过万向轮9的转动即可实现对底板1的移动,当操作人员将底板1移动至需要放置的场地后将万向轮9锁死,即可完成底板1的放置;

当双极化天线6需要模拟远距离接收发射天线的发出的信号时,操作人员将汽车放置在检测台8上,当汽车放置在检测台8上,操作人员通过调节双极化天线6与汽车上的检测组件之间的位置关系来获得最佳的传输位置,通过第一电机41带动丝杆向正方向转动,此时丝杆带动连接板2向上移动,通过设置的第一电机41带动丝杆向反方向转动,此时丝杆带动连接板2向下移动,从而调节双极化天线6与发射天线高度方向上的距离,然后通过第二电机71转动带动蜗杆72转动,蜗杆72带动涡轮73转动,涡轮73带动转动轴5转动,转动轴5带动双极化天线6绕着转动轴5转动,以使双极化天线6转动至信号传输速度最佳的角度,当操作人员调整完成双极化天线6与发射天线之间的位置关系后,操作人员即可进行模拟远距离数据的传输;

当在进行数据传输的过程中,随着时间的推移,检测组件发射的数据至双极化天线6传输效率会逐渐衰减,检测组件发射无线信号将数据传输至双极化天线6后,再通过传输线将数据无损传输至检测组件为单次数据传输,当完成一次数据传输后,双极化天线6通过增大接收信号的频率来弥补双极化天线6信号接收频率在传输过程中的衰减,当信号的传输速率恢复至初始的数据传输速率后,双极化天线6和检测组件进行下一次信号传输,传输的次数为需要模拟的距离除以双极化天线6与检测组件之间无线传输的距离。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种汽车性能测试转台

- 一种微波暗室高性能测试转台