一种泵体及具有其的压缩机

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及压缩机技术领域,具体涉及一种泵体及具有其的压缩机。

背景技术

双缸压缩机通过将曲轴的上下偏心圆呈180°相位差布方式输出大排量的冷媒,广泛应用于多种场合;大排量压缩机减小尺寸或小型压缩机实现大排量时,不可避免要加大曲轴的偏心量。由于偏心圆与滚子存在配合关系,大尺寸偏心量会导致滚子无法套入曲轴,现有技术中常采用减小曲轴轴径或者加大两偏心圆之间距离的方式,将滚子套入曲轴,但这样会使得曲轴强度不足、可靠性下降,隔板尺寸加大,成本提高。

发明内容

鉴于此,本发明提供一种泵体及具有其的压缩机,以解决现有技术中压缩机排量小、曲轴强度不足和所需隔板尺寸较大等问题。

本发明提供一种泵体,包括:

第一气缸,具有上腔体和与所述上腔体连通的第一吸气孔;

第二气缸,具有下腔体和与所述下腔体连通的第二吸气孔;

隔板,设置于所述第一气缸和第二气缸之间,形成有储气腔,所述储气腔具有与所述储气腔连通的进气口、第一出气孔和第二出气孔;所述第一出气孔和第一吸气孔连通;所述第二出气孔和第二吸气孔连通;

外界气体经所述进气口进入所述储气腔,所述储气腔的气体经所述第一出气孔、第一吸气孔进入所述上腔体,经所述第二出气孔、第二吸气孔进入所述下腔体;

所述第一吸气孔和第二吸气孔在所述泵体的轴线两侧呈180°相位差设置;所述第一出气孔和第二出气孔在所述泵体的轴线两侧呈 180°相位差设置。

所述泵体还包括曲轴,所述曲轴包括设置于所述曲轴同侧的上偏心圆和下偏心圆,所述上偏心圆的偏转轴线和下偏心圆的偏转轴线重合。

进一步可选地,所述隔板包括上隔板和下隔板,所述上隔板形成有所述第一出气孔,所述上隔板的上端面与所述第一气缸的下端面贴靠在一起;所述下隔板形成有第二出气孔,所述下隔板的下端面与所述第二气缸的上端面贴靠在一起。

进一步可选地,所述上隔板形成有开口朝向所述下隔板的上储气槽,所述上储气槽与第一出气孔相通;所述下隔板形成有开口朝向所述上隔板的下储气槽,所述下储气槽与第二出气孔相通;所述上储气槽和下储气槽形成所述储气腔。

进一步可选地,所述泵体还包括上滚子和下滚子,所述上滚子套设在所述上偏心圆上,所述下滚子套设在所述下偏心圆上;所述上滚子位于所述上腔体内,所述下滚子位于所述下腔体内。

进一步可选地,所述第一气缸形成有上滑槽,所述第二气缸形成有下滑槽,所述上滑槽和下滑槽在所述泵体的轴线两侧呈180°相位差设置。

进一步可选地,所述泵体还包括与所述上滚子配合的上滑片和与所述下滚子配合的下滑片;所述上滑片在弹簧和/或所述上滚子作用下沿所述上滑槽滑动,所述下滑片在弹簧和/或所述下滚子作用下沿所述下滑槽滑动;

当所述曲轴转动时,所述上滑片沿所述上滑槽的滑动方向与所述下滑片沿所述下滑槽的滑动方向相反。

进一步可选地,所述上腔体具有上排气孔,所述下腔体具有下排气孔,所述上排气孔和下排气孔在所述泵体的轴线两侧呈180°相位差设置。

本发明还提供一种压缩机,具有分液器和上述任一项所述的泵体;所述分液器通过进气管与所述隔板的进气口连接;所述分液器中的冷媒经所述进气管、进气口进入所述隔板的储气腔,再经所述第一出气孔和第二出气孔,分别进入所述上腔体和下腔体。

本发明提供的泵体包括第一气缸、第二气缸和隔板,隔板设置于第一气缸和第二气缸之间,隔板储气腔与第一气缸的上腔体和第二气缸的下腔体连通;曲轴上偏心圆和下偏心圆的偏转轴线重合;上偏心圆、上滚子和上滑片对应设置,下偏心圆、下滚子和下滑片对应设置;将上述泵体应用于压缩机时,压缩机运行,分液器中的冷媒进入隔板的储气腔,再经各自的吸气孔分别进入上腔体和下腔体,上滑片和下滑片滑动方向不同,任一时刻泵体都在排气和吸气,提高了排气量,曲轴上偏心圆和下偏心圆同轴设置,滚子与曲轴之间装配方便,保证曲轴强度,可靠性高;有利于压缩机小型化设计,降低成本,实现同排量压缩机扁平化设计,提高容积效率,提升压缩机能效;同时第一气缸、第二气缸不同时排气,减小了压缩机因排气造成的压力脉动和轴系窜动,降低压缩机的噪音。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

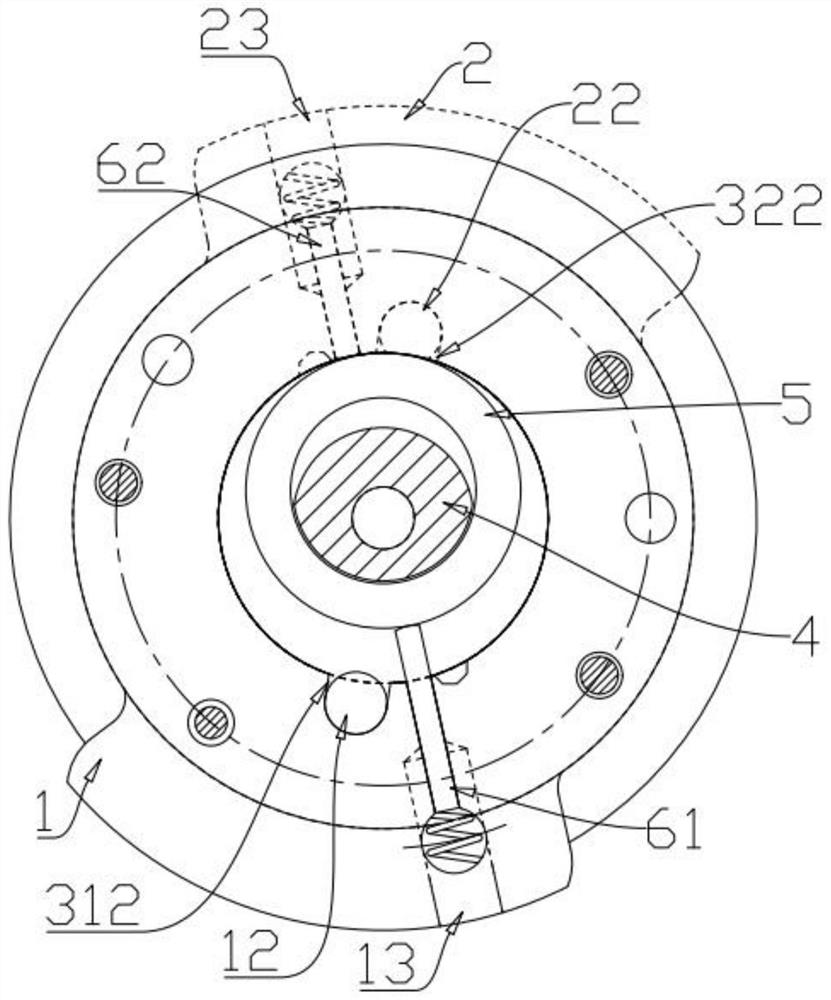

图1为本发明提供的第一气缸、第二气缸和隔板装配在一起的实施例结构示意图;

图2a为本发明提供的第一气缸实施例结构示意图;

图2b为本发明提供的第二气缸实施例结构示意图;

图3a和图3b为本发明提供的隔板实施例结构示意图;

图4为本发明提供的曲轴实施例结构示意图;

图5为本发明提供的压缩机实施例结构示意图;

图中:

1-第一气缸;11-上腔体;12-第一吸气孔;13-上滑槽;

2-第二气缸;21-下腔体;22-第二吸气孔;23-下滑槽;

3-隔板;31-上隔板;311-上储气槽;312-第一出气孔;32-下隔板; 321-下储气槽;322-第二出气孔;33-储气腔;34-进气口;

4-曲轴;41-上偏心圆;42-下偏心圆;

5-滚子;51-上滚子;52-下滚子;

61-上滑片;62-下滑片;

7-压缩机;71-分液器;711-进气管;72-上法兰;73-下法兰。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

现有压缩机为了增大排量,不可避免要加大曲轴的偏心量,但这会使得滚子无法套入曲轴中,采用减小曲轴轴径或加大两偏心圆之间距离的方式,会使曲轴强度不足,可靠性下降;本发明提出一种泵体,包括第一气缸、第二气缸和隔板,外界气体经隔板的入口进入储气腔,再经对应的吸气孔,分别进入第一气缸和第二气缸,实现由一个储气腔同时向上腔体和下腔体供气,使得任一时刻泵体都在吸气和排气,提高排气量,曲轴的上偏心圆和下偏心圆轴线重合设置,保证曲轴强度的同时,滚子和偏心圆装配方便,提高容积效率,第一气缸、第二气缸不同时排气,降低了压缩机的噪音。

实施例1

<泵体>

如图1、图2a和图2b所示,本实施例提供一种泵体,包括第一气缸1、第二气缸2和隔板3;第一气缸1具有上腔体11和与上腔体 11连通的第一吸气孔12;具体地,第一吸气孔12位于第一气缸1 的下端面;第二气缸2具有下腔体21和与下腔体21连通的第二吸气孔22;具体地,第二吸气孔22位于第二气缸2的上端面;隔板3设置于第一气缸1和第二气缸2之间,形成有储气腔33,储气腔33具有与储气腔33连通的进气口34、第一出气孔312和第二出气孔322;第一出气孔312和第二出气孔322相对设置在储气腔33的两侧,相互隔开;对应地第一吸气孔12的轴线和第二吸气孔22的轴线分别位于泵体的两侧;第一出气孔312和第一吸气孔12位置对应并连通;第二出气孔322和第二吸气孔22位置对应并连通;储气腔33内的气体向上经第一出气孔312、第一吸气孔12进入上腔体11,向下经第二出气孔322、第二吸气孔22进入下腔体21,实现由一个储气腔33,分别向两个气缸供气;

外界气体经进气口34进入储气腔33,储气腔33的气体经第一出气孔312、第一吸气孔12进入上腔体11,经第二出气孔322、第二吸气孔22进入下腔体21,使得第一气缸1和第二气缸2不同时吸气、不同时排气,保持泵体排气量连续的同时提高泵体排气量。

优选地,第一吸气孔12和第二吸气孔22在泵体的轴线两侧呈 180°相位差设置;第一出气孔312和第二出气孔322在泵体的轴线两侧呈180°相位差设置;第一吸气孔12和第一出气孔312位置对应,第二吸气孔22和第二出气孔322位置对应,任一时刻第一气缸 1和第二气缸2中只有一个在吸气,另一个在排气,保证泵体吸气和排气的连续性。

如图4所示,泵体还包括曲轴4,曲轴4包括设置于曲轴4同侧的上偏心圆41和下偏心圆42;为了在不增大曲轴尺寸的前提下,方便于滚子和曲轴4的装配,上偏心圆41的偏转轴线和下偏心圆42的偏转轴线重合,如此滚子可朝一个方向装配于上下偏心圆上。曲轴4可转动地穿设在上腔体11、下腔体21和隔板3的内孔中。

如图3a和图3b所示,在另一实施例中,隔板3包括上隔板31 和下隔板32,上隔板31形成有第一出气孔312,具体为上隔板31 的上端面;上隔板31的上端面与第一气缸1的下端面贴靠在一起,第一出气孔312的轴向朝向第一气缸1,并与第一吸气孔12对应相通;下隔板32形成有第二出气孔322,具体为下隔板32的下端面;下隔板32的下端面与第二气缸2的上端面贴靠在一起,第二出气孔 322的轴向朝向第二气缸2,并与第二吸气孔22对应相通;

上隔板31形成有开口朝向下隔板32的上储气槽311,上储气槽 311与第一出气孔312相通;下隔板32形成有开口朝向上隔板31的下储气槽321,下储气槽321与第二出气孔322相通;上储气槽311 和下储气槽321形成储气腔33;第一出气孔312和第二出气孔322 相对设置在储气腔33的两侧,对应地第一吸气孔12的轴线和第二吸气孔22的轴线分别位于泵体的两侧,使得第一气缸1和第二气缸2 不同时吸气、不同时排气,保持泵体排气量连续的同时提高泵体排气量。

本实施例中上腔体11具有上排气孔,下腔体21具有下排气孔,上排气孔和下排气孔在泵体的轴线两侧呈180°相位差设置,实现任一时刻第一气缸1和第二气缸2不同时排气。

进一步,泵体还包括上滚子51和下滚子52,上滚子51套设在上偏心圆41上,下滚子52套设在下偏心圆42上;上滚子51位于上腔体11中,下滚子52位于下腔体21中;滚子随曲轴4转动,实现上腔体11、下腔体21的吸气和排气。

如图1、图2a和图2b所示,第一气缸1形成有上滑槽13,第二气缸2形成有下滑槽23,优选地,上滑槽13和下滑槽23在泵体的轴线两侧呈180°相位差设置。泵体还包括与上滚子51配合的上滑片61和与下滚子52配合的下滑片62;上滑片61的一端与上滚子51 接触,另一端与弹簧连接,并设置于上滑槽13内,在弹簧和/或上滚子51作用下上滑片61沿上滑槽13滑动;上滑片61将上腔体11分为上吸气腔和上排气腔,上吸气腔与第一吸气孔相通,上排气腔与上排气孔相通,上滑片61随上滚子51的转动,在上滑槽13内滑动,气体由储气腔33经第一出气孔312和第一吸气孔12进入上排气腔,下排气腔内的气体经上排气孔排出;

下滑片62的一端与下滚子52接触,另一端与弹簧连接,并设置于下滑槽23内,在弹簧和/或下滚子52作用下下滑片62沿下滑槽 23滑动;下滑片62将下腔体21分为下吸气腔和下排气腔,下吸气腔与第二吸气孔22相通,下排气腔与下排气孔相通,下滑片62随下滚子52的转动,在下滑槽23内滑动,气体由储气腔33经第二出气孔322和第二吸气孔22进入下排气腔,下排气腔内的气体经下排气孔排出。

由于上偏心圆41的偏转轴线和下偏心圆42的偏转轴线重合,对应上滚子51的偏转轴线和下滚子52的偏转轴线重合,同时上滑槽 13和下滑槽23在泵体的轴线两侧呈180°相位差设置;当曲轴4转动时,上滑片61沿上滑槽13的滑动方向与下滑片62沿下滑槽23 的滑动方向相反。

具体地,当曲轴4转动时,上滚子51带动上滑片61在上滑槽 13内滑动,下滚子52带动下滑片62在下滑槽23内滑动;任一时刻当上滑片61朝第一气缸1径向向外的方向移动时,下滑片62朝第二气缸2径向向内的方向移动,此时第一气缸1的上排气腔排气,储气腔33中的气体经第二出气孔322和第二吸气孔22进入第二气缸2 的下吸气腔;

任一时刻当上滑片61朝第一气缸1径向向内的方向移动时,下滑片62朝第二气缸2径向向外的方向移动,此时第一气缸1的上排气腔吸气,储气腔33中的气体经第一出气孔312和第一吸气孔12 进入第一气缸1的上吸气腔,第二气缸2的下排气腔排气。

<压缩机>

如图5所示,本实施例提供一种压缩机7,具有分液器71和上述任一项所述的泵体;分液器71设置于压缩机7的左侧,并通过进气管711与隔板3的进气口34连接;泵体设置于压缩机7的上法兰 72和下法兰73之间;分液器71中的冷媒经进气管711、进气口34 进入隔板3的储气腔33,再经第一出气孔312和第二出气孔322,分别进入上腔体11和下腔体21。

当曲轴4转动时,上滑片61沿上滑槽13的滑动方向与下滑片 62沿下滑槽23的滑动方向相反;

具体地,当曲轴4转动时,上滚子51带动上滑片61在上滑槽 13内滑动,下滚子52带动下滑片62在下滑槽23内滑动;任一时刻当上滑片61朝第一气缸1径向向外的方向移动时,下滑片62朝第二气缸2径向向内的方向移动,此时第一气缸1上排气腔中的冷媒排出,分液器71中的冷媒经进气管711、进气口34进入隔板3的储气腔33,再经第二出气孔322和第二吸气孔22进入第二气缸2的下吸气腔;

任一时刻当上滑片61朝第一气缸1径向向内的方向移动时,下滑片62朝第二气缸2径向向外的方向移动,此时分液器71中的冷媒经进气管711、进气口34进入隔板3的储气腔33,再经第一出气孔 312和第一吸气孔12进入第一气缸1的上吸气腔,第二气缸2下排气腔中的冷媒排出。

任一时刻泵体都在排气和吸气,提高了排气量,曲轴4上偏心圆、下偏心圆同轴设置,滚子与曲轴4之间装配方便,保证曲轴强度,可靠性高;有利于压缩机小型化设计,降低成本,实现同排量压缩机扁平化设计,提高容积效率,提升压缩机能效;同时第一气缸、第二气缸不同时排气,减小了压缩机因排气造成的压力脉动和轴系窜动,降低压缩机的噪音。

实施例2

本实施例提供一种泵体,包括第一气缸1和第二气缸2;第一气缸1具有上腔体11和与上腔体11连通的第一吸气孔12;具体地,第一吸气孔12位于第一气缸1的侧面;第二气缸2具有下腔体21和与下腔体21连通的第二吸气孔22;具体地,第二吸气孔22位于位于第二气缸2的侧面;外界气体经第一吸气孔12进入上腔体11,经第二吸气孔22进入下腔体21,相互之间不影响。

上腔体11具有上排气孔,下腔体21具有下排气孔,上排气孔和下排气孔在泵体的轴线两侧呈180°相位差设置,实现任一时刻第一气缸1和第二气缸2不同时吸气、不同时排气,保持泵体排气量连续的同时提高泵体排气量。

泵体还包括曲轴4、上滚子51和下滚子52,曲轴4包括设置于曲轴4同侧的上偏心圆41和下偏心圆42;上滚子51套设在上偏心圆41上,下滚子52套设在下偏心圆42上;为了在不增大曲轴尺寸的前提下,方便于滚子和曲轴4的装配,上偏心圆41的偏转轴线和下偏心圆42的偏转轴线重合,如此滚子可朝一个方向装配于上下偏心圆上;泵体的上滑片61、下滑片62及第一气缸1的上滑槽13、下滑槽23结构与实施例1中的相同。

压缩机具有第一分液器和第二分液器,第一分液器并通过第一进气管与第一气缸1的第一吸气孔12连接;第二分液器并通过第二进气管与第二气缸2的第二吸气孔22连接。

以上具体地示出和描述了本公开的示例性实施例。应可理解的是,本公开不限于这里描述的详细结构、设置方式或实现方法;相反,本公开意图涵盖包含在所附权利要求的精神和范围内的各种修改和等效设置。

- 压缩机泵体结构及具有该泵体结构的压缩机

- 压缩机泵体结构及具有该泵体结构的压缩机