微小物检测装置

文献发布时间:2023-06-19 12:04:09

本发明专利申请是发明名称为“微小物检测装置”、国际申请日为2016年12月8日、国际申请号为“PCT/JP2016/086550”、国家申请号为“201680071190.3”的发明专利申请的分案申请。

技术领域

本发明涉及具有检测大气中浮游的粒子或液体中浮游的粒子的功能的微小物检测装置。

背景技术

已提出如下的各种微小物检测装置:对存在花粉或尘埃等浮游的微小粒子状物质(以下称作“粒子”)的空间照射光,检测此时产生的散射光,进行粒子的量、粒子的大小或粒子的种类等的检测。

例如,专利文献1公开有如下的粒子传感器:具有光源、受光元件和聚光镜,对粒子照射从光源放射的光,利用聚光镜反射其散射光,利用受光元件检测散射光的强度。

在专利文献1记载的粒子传感器中,对置的2枚聚光镜分别是椭圆镜和球面镜。而且,放射散射光的粒子的穿过区域配置在椭圆镜的1个焦点(称作第1焦点)的位置。并且,接收散射光的受光元件配置在椭圆镜的另一个焦点(称作第2焦点)的位置。而且,球面镜的焦点(球面镜面的曲率半径的中心点)配置在椭圆镜的第1焦点的位置。由此,能够利用椭圆镜进一步反射球面镜的反射光,将其引导至受光元件。

现有技术文献

专利文献

专利文献1:WO2007-063862号公报

发明内容

发明要解决的课题

但是,从球面镜反射的光再次会聚到粒子上。因此,从球面镜反射的光被粒子自身遮挡而无法到达受光元件。由此,导致散射光的检测效率的降低。并且,在根据受光元件的输出信号进行粒子检测的检测电路中,存在粒子检测花费时间这样的问题。

因此,本发明正是为了解决上述现有技术的课题而完成的。其目的在于,提供如下的微小物检测装置:在使用对置的2枚聚光镜的粒子传感器中,减少粒子自身引起的遮光,由此能够抑制散射光的检测效率的降低,提高粒子的检测精度。

用于解决课题的手段

本发明的微小物检测装置的特征在于,所述微小物检测装置具有第1光学系统和第2光学系统,所述第1光学系统包含第1反射区域、第2反射区域、第1穿过区域、第2穿过区域和第1受光元件,所述第1光学系统利用所述第1反射区域和所述第2反射区域对照射光照到粒子而散射的散射光进行反射,由此将该散射光引导至所述第1受光元件,所述第2光学系统穿过所述第2穿过区域从所述粒子直接取入照到所述粒子而散射的所述散射光的一部分,根据所述取入的散射光检测所述粒子的光学特性,通过在所述第2反射区域设置所述第1穿过区域,将所述散射光引导至所述第1受光元件,通过在所述第1反射区域设置所述第2穿过区域,将所述散射光引导至所述第2光学系统,所述第2穿过区域位于与所述第1穿过区域对置的位置,并且位于所述第1反射区域内被由所述第2反射区域中的所述第1穿过区域的周缘反射的所述散射光到达的点包围的区域的内侧。

发明效果

这样,根据本发明,能够提高来自粒子的散射光的受光效率和粒子的检测精度。

附图说明

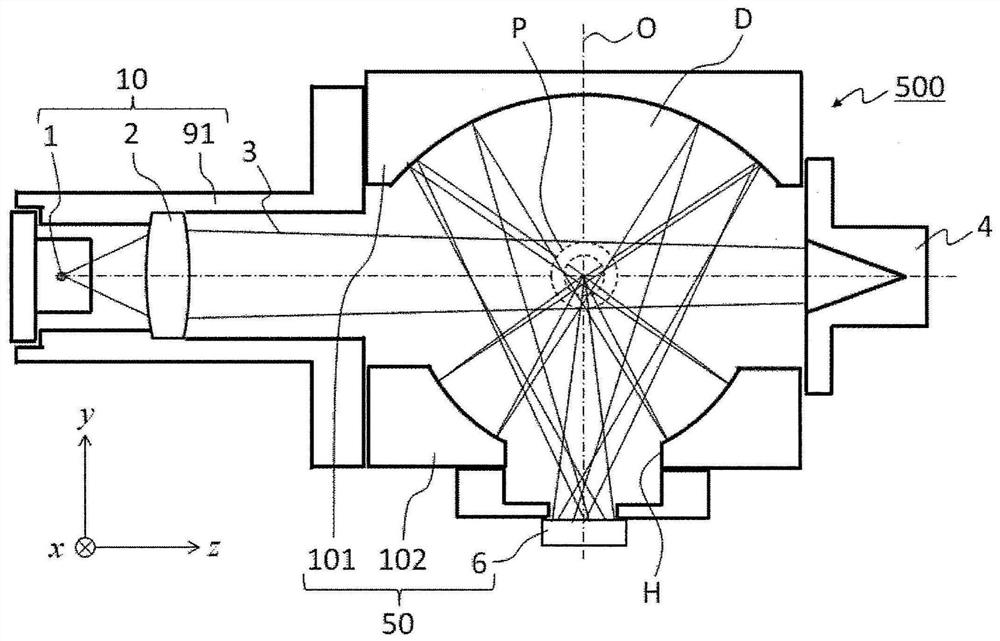

图1是概略地示出本发明的实施方式1的微小物检测装置的结构的结构图。

图2是概略地示出本发明的实施方式1的微小物检测装置的结构的结构图。

图3是概略地示出本发明的实施方式1的微小物检测装置的第1路径的光线的图。

图4是概略地示出本发明的实施方式1的微小物检测装置的第2路径的光线的图。

图5是概略地示出本发明的实施方式1的微小物检测装置的第3路径的光线的图。

图6是示意地示出对粒子照射激光时产生的主要散射光的图。

图7是示出本发明的实施方式1的微小物检测装置的检测电路部的框图。

图8是概略地示出现有的微小物检测装置的第3路径的光线的图。

图9是概略地示出现有的微小物检测装置的检测信号的波形的图。

图10是概略地示出本发明的实施方式1的微小物检测装置的检测信号S

图11是概略地示出本发明的实施方式1的微小物检测装置的第3路径的光线的图。

图12是概略地示出本发明的实施方式1的微小物检测装置的第3路径的光线的图。

图13是概略地示出本发明的实施方式1的微小物检测装置的第3路径的光线的图。

图14是示出本发明的实施方式2的微小物检测装置的检测电路部的框图。

图15是概略地示出本发明的实施方式3的微小物检测装置的检测光学系统的结构的结构图。

图16是概略地示出本发明的实施方式3的微小物检测装置的光学系统的结构的结构图。

图17是概略地示出本发明的实施方式3的微小物检测装置的光学系统的结构的结构图。

图18是示出本发明的实施方式3的微小物检测装置的检测电路部的框图。

符号说明

11、12、13:微小物检测装置;500、520:微小物检测装置的光学系统;50、51、52、53:检测光学系统;52a、53a:第1检测光学系统;52b、53b:第2检测光学系统;10:激光照射部;20:散射光受光部;1:激光发光元件;2:透镜;3:照射光;4:束阱;5a:吸气口;5b:排气口;6:受光元件;60、65、70:检测电路部;61、61a、61b、61c:放大电路;62、62a、62b、62c、71:极大峰值检测部;63:峰值数计数部;64:粒子种类判别部;72:极小峰值检测部;73:相邻峰值判定部;74:峰值差判定部;75:伪峰值排除部;76:峰值检测部;80:粒子判定部;91:照射部支架;101、103:第1聚光镜;102、104:第2聚光镜;101a、102a、103a、104a:反射面;111a、111b:路径1的光线;112:路径2的光线;113a、113b、113c、113d、113e:路径3的光线;114、114p、114s:路径4的光线;160:透镜;161、162:受光元件;163:偏振棱镜;163p、163s:出射面;164:反射面;165:透镜部;200:散射光;300:平行平板;A:信号S

具体实施方式

被称作微小粒子状物质的PM2.5和PM10等的散射光的光量较少,因此,使用聚光镜等会聚散射光来增加光量是有效的。另一方面,花粉或尘埃等的粒径较大,因此,与微小粒子状物质相比,散射光的会聚有效性较少。

在作为专利文献的日本特开2004-125602号公报中记载有如下的花粉传感器:测定来自浮游粒子的散射光中的、与来自发光部的照射光平行的方向的偏振的强度和与来自发光部的照射光垂直的方向的偏振的强度,进行花粉和花粉以外的浮游粒子的识别。并且,接收散射光的受光部分别相对于照射光的入射光轴配置在60度的散射光的方向。

但是,在使用聚光镜等会聚散射光的光学系统中,在利用聚光镜使散射光向倾斜方向反射的情况下,受到偏振方向的变化和反射率的变化的影响,因此,导致偏振分量的检测精度的降低。因此,很难利用1个光学系统检测微小粒子状物质和花粉。

并且,例如,在如专利文献1那样使用椭圆镜和球面镜的光学系统的情况下,发出散射光的粒子对于由球面镜反射后的散射光来说成为遮光物。由于该散射光的遮光,与1个粒子对应的检测信号的1个峰值变形成2个峰值。因此,存在产生对粒子个数进行错误计数的误检测这样的问题。

为了容易进行说明,在各图中示出xyz直角坐标系的坐标轴。在以下的说明中,设连接微小物检测装置11的吸气口5a的中心和排气口5b的中心的方向为x轴方向。吸气口5a侧为+x轴方向。排气口5b侧为-x轴方向。设连接第1聚光镜101的中心和第2聚光镜102的中心的方向为y轴方向。第1聚光镜101侧为+y轴方向。第2聚光镜102侧为-y轴方向。设照射光3照射的方向为z轴方向。照射光3行进的方向为+z轴方向。配置有激光发光元件1的一侧为-z轴方向。

例如,在专利文献1的情况下,y轴与连接椭圆镜的第1焦点和第2焦点而成的线段平行。并且,y轴是与z-x平面垂直的轴。

实施方式1

图1和图2是概略地示出本发明的实施方式1的微小物检测装置11的光学系统500的结构的结构图。图1是示出微小物检测装置11的光学系统500的y-z截面的结构图。图2是示出微小物检测装置11的光学系统500的z-x面的结构图。

<微小物检测装置11的光学系统500>

如图1和图2所示,微小物检测装置11的光学系统500具有检测光学系统50作为主要结构。微小物检测装置11的光学系统500可以具有激光发光元件1或透镜2。并且,微小物检测装置11的光学系统500可以具有束阱4或照射部支架91。

检测光学系统50具有第1聚光镜101、第2聚光镜102和受光元件6。

激光照射部10具有激光发光元件1。并且,激光照射部10可以具有透镜2或照射部支架91。

激光发光元件1是光源。透镜2将从激光发光元件1放射的光引导至被检测区域D。

在实施方式1中,设光源为激光光源进行说明。但是,光源例如也可以是LED等。该情况下,照射光3为LED光等。并且,照射光3可以是单色光,也可以是白色光。激光发光元件1放射照射光3。

透镜2射出从激光发光元件1放射的光作为照射被检对象粒子R的照射光。透镜2对被检测区域D照射从激光发光元件1射出的照射光3。

在实施方式1中,从激光发光元件1射出的激光(照射光3)入射到透镜2。透镜2例如会聚所入射的激光(照射光3)。或者,透镜2例如将所入射的激光(照射光3)转换成平行光。透镜2对所入射的激光(照射光3)的发散角进行变更。

从透镜2射出的激光(照射光3)被透镜2引导至被检测区域D。被引导至被检测区域D的激光(照射光3)例如处于会聚后的光的状态或平行化的光的状态。透镜2例如可以是具有会聚功能的圆柱透镜或环形透镜。

在被检测区域D内存在浮游粒子R。在照射光3的强度能够设定成对于浮游粒子R的检测来说足够大的情况下等,可以省略透镜2。

照射部支架91例如保持激光发光元件1和透镜2。照射部支架91使激光发光元件1和透镜2一体化。

照射部支架91例如安装在第1聚光镜101或第2聚光镜102。在图1中,照射部支架91例如安装在第1聚光镜101和第2聚光镜102。

如上所述,粒子R是浮游的微小粒子状的物质。作为检测对象的浮游粒子R包含花粉、尘埃或香烟的烟等。粒子R例如是花粉或尘埃等。尘埃被称作屋尘。并且,粒子R包含扁虱等微小生物的尸骸、其断片或粪便等。并且,粒子R包含所谓的微小粒子状的PM2.5或微小粒子状的物质PM10等。PM2.5是指大气中浮游的小粒子中的、粒子大小为2.5μm以下的小粒子。PM2.5的成分包含碳、硝酸盐、硫酸盐、铵盐、硅、钠或铝等无机元素等。PM10是指大气中浮游的小粒子中的、粒子大小为10μm以下的小粒子。

PM2.5和PM10也被称作微小粒子状物质。“粒子状物质”是指微米大小的固体或液体的微粒子。

对粒子R照射照射光3。此时,从粒子R产生散射光L。

“散射光”是指照到浮游粒子R的照射光3使其传播状态变化而产生的光。“传播”是指波动在介质中扩散。这里,是指光在空间中行进。如上所述,空间是空气中、液体中或真空中等。但是,“散射光”还包含由于照射光3的波长而产生的浮游粒子R的荧光。

作为检测对象的粒子R只要是被照射照射光3时产生散射光L的微小物质即可,没有特别限制。

检测光学系统50具有第1聚光镜101、第2聚光镜102和受光元件6。检测光学系统50也称作散射光受光部。

第1聚光镜101和第2聚光镜102将散射光L的一部分引导至受光元件6。第1聚光镜101例如是椭圆镜。并且,第2聚光镜102例如是球面镜。第1聚光镜101和第2聚光镜102也可以是1个聚光镜的一部分区域。

这里,椭圆镜不需要呈理想的椭圆球的形状。这里的椭圆镜是具有使从某个点扩散的光通过其反射而将光汇聚到别的点的功能的镜,是广义的椭圆镜。另外,被会聚光的别的点可以是具有某个范围的区域。

穿过椭圆的2个焦点中的一个焦点的光线由椭圆面反射而穿过另一个焦点。椭圆面是与3个坐标平面平行的平面的切口始终为椭圆的二次曲面。

第1聚光镜101利用椭圆的2个焦点的位置来反射从粒子R直接入射的散射光111a并将其引导至受光元件6。例如,吸气口5a和排气口5b将粒子R引导至第1聚光镜101的1个焦点(第1焦点)的位置。而且,在第1聚光镜101的另一个焦点(第2焦点)的位置配置受光元件6。

照射光3在1个焦点(第1焦点)的区域内照到粒子R。穿过区域P和照射光3交叉的区域包含第1聚光镜101的第1焦点。

受光元件6检测散射光L的强度。即,受光元件6是光检测器。受光元件6例如是光电二极管等。

受光元件6输出与光的强度对应的电流或电压。受光元件6具有接收光的受光区域。受光元件6接收散射光L。

在受光元件6的输出为电流的情况下,微小物检测装置11可以在受光元件6的后级具有将电流值转换成电压的IV转换电路(电流电压转换电路)。

另一方面,在受光元件6的输出为电压的情况下,为了转换成稳定的电压,微小物检测装置11可以在受光元件6的后级具有缓冲电路。缓冲电路例如是电压跟随器等。

吸气口5a例如是吸入嘴。排气口5b例如是排出嘴。吸气口5a将包含被检对象粒子R的空气或液体被检物引导至被检测区域D。并且,排气口5b使包含被检对象粒子R的空气或液体被检物从被检测区域D排出。在吸气口5a与排气口5b之间形成有粒子R的穿过区域P。

另外,从激光发光元件1照射的照射光3例如不需要与穿过吸气口5a和排气口5b的直线正交。即,从激光发光元件1照射的照射光3不需要与从吸气口5a到排气口5b的粒子R的流动方向正交。即,从激光发光元件1照射的照射光3可以以相对于从吸气口5a到排气口5b的粒子R的流动方向倾斜的角度照射到粒子R。

液体被检物是指包含被检对象粒子R的液体。

被检测区域D是由第1聚光镜101和第2聚光镜102包围的区域。

例如,被检测区域D是空气等气体中的区域。或者,被检测区域D是水等液体中的区域。或者,被检测区域D是真空的区域。

被检对象粒子R穿过被检测区域D。在实施方式1中,粒子R从+x轴侧朝向-x轴侧穿过被检测区域D。例如,粒子R浮游在空气中。或者,粒子R包含在液体中。

被检测区域D的粒子R的穿过区域P可以是由照射光3穿过的壁等闭合而成的区域。或者,被检测区域D的粒子R的穿过区域P也可以是开放的区域。

即,照射光3透过包围穿过区域P的壁。穿过区域P是进入被检测区域D的粒子R在离开被检测区域D之前穿过的区域。在实施方式1中,粒子R从吸气口5a进入被检测区域D。并且,粒子R从排气口5b离开被检测区域D。

束阱4使穿过粒子R的穿过区域P的照射光3再次向穿过区域P反射。束阱4封闭光、或吸收光、或将光放出到被检测区域D的外部。

即,束阱4将光放出到被检测区域D的外部。束阱4妨碍光再次进入被检测区域D。

<散射光L与受光元件6的关系>

在实施方式1的微小物检测装置11中,对被检测区域D中的散射光L与受光元件6的关系进行说明。

在实施方式1的微小物检测装置11的检测光学系统50中,由粒子R产生的散射光L被引导至受光元件6的路径有3种。

散射光L由粒子R产生。该散射光L被检测光学系统50引导至受光元件6。被引导至受光元件6的路径有3种。

图3、图4和图5是概略地示出微小物检测装置11的光线的路径的图。图3示出第1路径。图4示出第2路径。图5示出第3路径。在图3、图4和图5中,为了减轻图的繁杂性,仅示出散射光L的代表性光线。

在图3中,由粒子R散射后的散射光L(光线111a)到达第1聚光镜101。到达第1聚光镜101的散射光L(光线111a)由第1聚光镜101反射。由第1聚光镜101反射后的散射光L(光线111b)到达受光元件6。下面将该路径称作第1路径。第1路径所示的散射光L表示成光线111a、111b。

在图3中,利用散射光L的光线中的代表性光线111a、111b表示光线的举动。光线111a是散射光L从粒子R入射到第1聚光镜101的光线。光线111b是光线111a由第1聚光镜101反射后的反射光的光线。反射光111b被引导至受光元件6。

在图4中,由粒子R散射后的散射光L(光线112)直接到达受光元件6。即,散射光L(光线112)不由第1聚光镜101或第2聚光镜102反射。下面将该路径称作第2路径。

在图4中,利用散射光L的光线中的代表性光线112表示光线的举动。光线112是散射光L从粒子R直接到达受光元件6的光线。由此,光线112到达受光元件6而不经由第1聚光镜101或第2聚光镜102。

在图5中,由粒子R散射后的散射光L(光线113a)到达第2聚光镜102。到达第2聚光镜102的散射光L(光线113a)由第2聚光镜102反射。由第2聚光镜102反射后的散射光L(光线113b)到达第1聚光镜101。到达第1聚光镜101的散射光L(光线113c)由第1聚光镜101反射。另外,光线113c是与光线113b相同的光线。由第1聚光镜101反射后的散射光L(光线113d)到达受光元件6。下面将该路径称作第3路径。

在图5中,利用散射光L的光线中的代表性光线113a、113b、113c、113d表示光线的举动。光线113a是散射光L从粒子R朝向第2聚光镜102的光线。光线113b是散射光L的光线113a由第2聚光镜102反射后的反射光的光线。光线113c是反射光113b入射到第1聚光镜101时的光线。即,光线113c和光线113b是相同光线。光线113d是光线113c由第1聚光镜101反射后的反射光的光线。光线113d被引导至受光元件6。下面,光线113b、113d也被称作反射光。

即,光线113a、113b、113c、113d可以如下进行说明。光线113a是从粒子R到达第2聚光镜102的光线。光线113b是由第2聚光镜102反射并到达穿过区域P的光线。即,光线113b是从第2聚光镜102返回到原来的粒子R的位置的光线。光线113c是从穿过区域P到达第1聚光镜101的光线。光线113d是由第2聚光镜102反射并到达受光元件6的光线。

实施方式1的微小物检测装置11的检测光学系统50的上述结构与现有文献1公开的结构不同。实施方式1的第2聚光镜102的形状与现有文献1公开的球面镜的形状不同,呈在焦点位置处积极产生像差的形状。

由第2聚光镜102反射后的散射光的光束直径在发出该散射光的粒子R的位置处大于该粒子R的粒径。

由第2聚光镜102反射后的散射光的光束直径在发出该散射光的粒子R的位置处,大于在第2聚光镜102为球面形状时由聚光镜反射后的散射光的光束直径。第2聚光镜102例如为基于该球面形状的非球面镜。球面形状例如近似于第2聚光镜102的非球面形状。第2聚光镜102例如产生多个焦点,使这些焦点分散。并且,第2聚光镜102例如产生球差。第2聚光镜102例如产生比在制作成球面镜时残留的像差大的像差。

一般而言,在会聚状态的光中,例如,球差小于0.07λrms。因此,在第2聚光镜102会聚的光的会聚状态下,球差在0.07λrms以上。

并且,第2聚光镜102的形状为在焦点位置处积极产生像差的形状。因此,例如,第2聚光镜102的形状为非球面形状。即,第2聚光镜102的球面形状被变更成非球面形状。

而且,第2聚光镜102产生的像差大于近似于第2聚光镜102的非球面形状的球面镜产生的像差。即,第2聚光镜102产生比原来的球面镜产生的像差大的像差。

该第2聚光镜不同,由此,如后所述,散射光L的检测效率提高。并且,能够提高粒子R的个数浓度或重量浓度的检测精度。“个数浓度”表示每单位体积的粒子的个数。“重量浓度”表示每单位体积的粒子的重量。

<散射光的种类>

图6是示意地示出对粒子R照射照射光3时产生的主要散射光L的图。照射光3例如是激光。

在实施方式1中,照射光3是从激光发光元件1射出的光。散射光L是照射光3照到粒子R而散射的光。

散射光Lbs是朝向激光发光元件1的方向(-z轴方向)的光。散射光Lbs是向激光发光元件1的方向(-z轴方向)返回的光(返回光)。即,散射光Lbs是朝向后方的光。“后方”表示从激光发光元件1射出的光的方向(+z轴方向)的相反侧的方向(-z轴方向)。

散射光Lfs是朝向前方(+z轴方向)的光。“前方”表示从激光发光元件1射出的光的方向(+z轴方向)。

散射光Ls是朝向侧方的光。“侧方”表示与从激光发光元件1射出的光的方向(+z轴方向)垂直的方向。即,“侧方”表示与从激光发光元件1射出的光的方向(+z轴方向)垂直的平面(x-y平面)上的方向。但是,光线的行进方向也可以相对于z轴倾斜。图6所示的散射光Ls可以在+z轴方向倾斜行进。

即,散射光Ls是相对于照射光3的行进方向倾斜行进的光。例如,当假设使照射光3沿着圆筒的轴行进时,散射光Ls是透过该圆筒侧面的光线。这里,在说明中使用的圆筒是假想的圆筒。侧方是前方和后方以外的方向。

图3、图4和图5所示的光线111a、112、113a是散射光Ls。

这里,进行与一般的散射有关的说明。当照射具有长度比较接近粒子R的尺寸的的波长的照射光3时,一般产生散射光L。照射光3不特别限定于激光。

散射光L大致分成2种光。一个是前方散射光Lfs。另一个是前方散射光Lfs以外的散射光。在照射光3的传播方向(+z轴方向)上产生前方散射光Lfs。在照射光3的传播方向以外的方向上产生的散射光L例如是后方散射光Lbs或侧方散射光Ls。

散射光L的强度的比例根据粒子R的形状和大小而变化。而且,从粒子R朝向各方向的散射光的强度分布(散射强度的分布)根据粒子R的形状和大小而变化。

例如,粒子R的大小(例如直径)越大,则散射光L的强度越强。与照射光3的强度相比,散射光L的强度非常小。并且,作为散射光L的一部分,还存在朝向照射光3的行进方向(+z轴方向)的相反方向(-z轴方向)的后方散射光Lbs。

<检测电路部60>

接着,对检测光学系统50以外的结构部分进行说明。图7是示出本发明的实施方式1的微小物检测装置11的检测电路部60的框图。

实施方式1的微小物检测装置11可以采用检测电路部60。为了防止后述伪峰值的不良影响,检测电路部60是有效的。但是,在通过实施方式1中说明的检测光学系统50抑制伪峰值的情况下,微小物检测装置11也可以不使用检测电路部60。另一方面,当用于现有的检测光学系统51时,检测电路部60是有效的。

另外,这里省略将受光元件6的输出电流值转换成电压值的电流电压转换部。

检测电路部60具有峰值数计数部63。检测电路部60可以具有放大电路61或极大峰值检测部62。

放大电路61使受光元件6的输出信号S

信号S

极大峰值检测部62接受输出信号S

极大峰值检测部62输出信号S

峰值数计数部63接受极大峰值检测部62输出的表示极大峰值点的信号S

能够使用由检测电路60的峰值数计数部63得到的峰值数的计数值,计算粒子R的个数浓度或重量浓度。微小物检测装置11使用峰值数的计数值计算粒子R的个数浓度或重量浓度。

<第2聚光镜102的特征和效果>

接着,对实施方式1的微小物检测装置11中的第2聚光镜102的特征和效果进行说明。

为了对实施方式1的微小物检测装置11中的第2聚光镜的特征和基于该特征的效果进行说明,使用图8和图9对现有的微小物检测装置进行说明。

图8是概略地示出现有的微小物检测装置的检测光学系统51的第3路径的光线的图。图9是概略地示出现有的微小物检测装置的检测信号S

图8对应于微小物检测装置11的图5。因此,对与图5相同的结构要素和光线标注相同标号。而且,利用图5的说明来代替这些说明。

图9和图10的纵轴是检测信号S

现有的微小物检测装置与实施方式1的微小物检测装置11相比,第2聚光镜102的形状及其功能不同。

即,现有的微小物检测装置与实施方式1的微小物检测装置11的不同之处在于第2聚光镜102的形状。并且,现有的微小物检测装置与实施方式1的微小物检测装置11的不同之处在于第2聚光镜102的功能。

现有的微小物检测装置的第2聚光镜104的反射面为球面形状。而且,现有的微小物检测装置的第2聚光镜104的焦点与第1聚光镜103的1个焦点(第1焦点)一致。如上所述,粒子R被引导至第1焦点的位置。

如上所述,第1聚光镜103是椭圆镜。例如,第1聚光镜103呈旋转椭圆体的形状。椭圆镜是具有利用椭圆的特征即2个焦点反射从一个焦点(第1焦点)发出的光并使其会聚于另一个焦点(第2焦点)的面的镜面。椭圆镜也被称作椭圆面镜。

由粒子R散射后的散射光L(光线113a)到达第2聚光镜104。到达第2聚光镜104的散射光L(光线113a)由第2聚光镜104反射。然后,由第2聚光镜104反射后的散射光L(光线113b)再次返回到第1焦点的位置(粒子R的位置)。

因此,第2聚光镜104的反射光113b沿着与第1路径完全相同的路径。第1路径是由粒子R产生的散射光L入射到第1聚光镜103并被引导至受光元件6的光线的路径。由粒子R产生的散射光L入射到第1聚光镜103并被引导至受光元件6的光线是图3所示的光线111a、111b。

由此,检测光学系统51能够使第3路径的散射光L和第1路径的散射光L一起会聚在受光元件6的受光面。

但是,在粒子R穿过第2聚光镜104的焦点位置的情况下,粒子R自身成为第3路径的遮光物。即,由第2聚光镜104反射后的光线113b被粒子R遮挡。因此,检测光学系统51无法将被粒子R遮挡的散射光L引导至受光元件6。由此,粒子R的散射光L的检测效率降低。并且,检测电路部60对粒子R的检测精度降低。

被粒子R遮挡的散射光L例如有时在第1聚光镜103的反射面和第2聚光镜104以外的方向行进。例如吸气口5a或排气口5b的方向。或者激光发光元件1或束阱4的方向。

图9是示意地示出在现有的微小物检测装置的情况下,一个粒子R穿过焦点位置时的检测信号S

粒子R自身遮挡散射光L,由此,在检测信号S

并且,图9中的虚线所示的波形F

另一方面,在图9中的实线所示的检测信号S

即,检测电路部60将1个粒子R计数成2个粒子。检测电路部60在极大峰值点Ap

极大峰值Ap

在图9中,极大峰值点Ap

与此相对,对实施方式1的微小物检测装置11中的检测信号S

图10是示意地示出在实施方式1的微小物检测装置11的情况下,一个粒子R穿过焦点位置时的检测信号S

在图10中的实线所示的检测信号S

在图10中,极大峰值点Ap

图10所示的波形F

因此,能够较高地设定用于对峰值数进行计数的阈值。即,能够减少噪声引起的错误计数。

即,与现有的微小物检测装置相比,实施方式1的微小物检测装置11能够减少噪声引起的峰值数的计数错误。

在图9中,值ΔP

实施方式1的微小物检测装置11的第2聚光镜102的反射面为非球面形状。该非球面形状具有积极产生像差的功能。

通常,为了抑制球面镜的像差,设反射面为非球面形状。为了产生像差,微小物检测装置11的第2聚光镜102呈非球面形状。因此,例如,微小物检测装置11的第2聚光镜102产生比近似于非球面形状的球面镜大的像差。

在非球面形状的近似中使用例如最小二乘法等。

并且,在使第2聚光镜102的会聚位置具有像差的情况下,到达受光元件6的光的光束直径增大。因此,优选第2聚光镜102的会聚位置处的像差在到达受光元件6的光收敛于受光面内的程度以下。由此,能够防止受光元件6的受光效率的降低。

下面,例如叙述设该像差为球差的情况。

球差是在光不是近轴光线的情况下未在理想的焦点位置处成像的像差。即,从设计上的中心轴O偏离的光线的焦点位置成为与第2聚光镜102的设计上的中心轴O附近的光线(近轴光线)的焦点位置不同的位置。将由于颜色差异引起的色差以外的像差称作广义的球差。另外,下面,球差使用狭义的意思。

近轴光线是在透镜或球面镜等光学成像系统中穿过光轴附近且与光轴呈小角度的光线。小角度是指能够使sinθ近似于角度θ的程度的微小角(sinθ≒θ)。

这里,在微小物检测装置11的结构上,在第2聚光镜102的设计上的中心轴O上设置有光的穿过孔H。如图5所示,位置G

在第2聚光镜102中,在最外周的位置G

这是因为,如上所述,第2聚光镜102呈非球面形状。

为了实现具有球差的第2聚光镜102,反射面102a成为从最内周的位置G

如上所述,关于从设计上的中心轴O到最内周的位置G

即,优选穿过设置于第2聚光镜102的穿过孔H的反射光的球差在0.07λrms以上。设置于第2聚光镜102的穿过孔H是受光元件6用的孔。穿过该孔的光的一部分到达受光元件6。另外,受光元件6用的孔只要能够使散射光L穿过即可。因此,例如,还可以利用散射光L能够穿过的材料堵住受光元件6用的孔。

并且,在上述说明中,设第2聚光镜102产生的像差为球差。但是不限于此。反射面102a的像差也可以是示出同样效果的大小的像散或慧差。并且,反射面102a的像差也可以是对球差、像散或慧差中的至少2种进行合成后的像差。

另外,广义的球差包含像散或慧差等。因此,可知反射面102a的像差是广义的球差。

但是,在设反射面102a的像差为球差的情况下,与其他像差相比,能够减少像差的影响引起的检测信号S

如上所述,在微小物检测装置11中,由于由第2聚光镜102产生的球差,由粒子R产生的由第2聚光镜102反射后的光线113b不会再次会聚到粒子R的位置。

光线113b的焦点在y轴方向上分散,由此,能够抑制以往产生的粒子R自身引起的遮蔽。由此,能够高效地将路径3的散射光引导至受光元件6的受光面。

图11、图12和图13是概略地示出微小物检测装置11的第3路径的光线的图。

使用图11、图12和图13对附加给实施方式1的微小物检测装置11的第2聚光镜102的球差进行说明。使用图11、图12和图13,作为例子,说明对第2聚光镜102附加球差时的设计上的考虑点。

为了容易进行说明,图11、图12和图13是省略第1聚光镜101和第2聚光镜102以外的结构部件的图。

在图11和图12中,利用焦点位置U

一般而言,在镜面为球面的情况下,与镜的周边部相比,镜的中央部的焦距较长。因此产生球差。这样,设由球面形状的镜面产生的初始的球差为“初始球差”。在具有球差时,在光轴的方向上,轴外光线的焦点位置U

这里,光轴与y轴平行。而且,光轴与第2聚光镜102的设计中心轴O一致。

并且,当针对初始球差进一步附加球差时,在光轴的方向上,轴外光线的焦点位置U

例如,附加球差具有极性。在沿着光学系统的光轴的光的传播方向上进行观察的情况下,该极性存在以下2种。第一,轴外光线的焦点位置U

这里,与焦点位置U

图11是示出第1情况的一例的图。图12是示出第2情况的一例的图。

距离ds的从初始球差起的变化的极性可以是图11和图12所示的任何情况。距离ds的从初始球差起的变化是由于实施方式1所示的微小物检测装置11的第2聚光镜102的附加球差而产生的。

下面,在实施方式1所示的微小物检测装置11中,对设计上将附加球差设定成何种程度的大小进行说明。

这里,以图12所示的附加球差的极性为例进行说明。

图13是在图12所示的结构中虚拟地将平行平板300插入到光线113d中的图。

一般而言,当在会聚的光中插入某种厚度的平行平板时,轴外光线的焦点位置U

例如,设光线113d的光线组的数值孔径NA为0.4226(约25度的光束的扩展角)、光的波长为660nm、平行平板300的折射率n为1.5、所述平行平板300的厚度为厚度t。这里,“光线组”是指光束。

例如,假设灰尘或花粉的粒子的大小为20μm~100μm。该情况下,优选设附加球差为6λpv~30λpv。并且,能够使附加球差增大到50λpv。即,通过设附加球差为6λpv~50λpv,能够期待检测灰尘或花粉的效果。

如上所述,一般而言,会聚状态的光的球差小于0.07λrms。通过对像差的RMS值乘以系数6√5(≒13.41641)而得到球差的PV值。由此,0.07λrms成为约0.939λpv。6λpv相对于0.07λrms是约6.4倍的值。并且,30λpv相对于0.07λrms是约32倍的值。并且,50λpv相对于0.07λrms是约53.2倍的值。

对设附加球差为30λpv的情况进行说明。平行平板300的厚度t、折射率n、光束的NA和球差W40pv的关系利用下式1表示。

W40pv=(t/8)×((n

设不使用平行平板300时的第2聚光镜102的附加球差为30λpv。设光的波长为660nm、NA为0.4226、折射率n为1.5。在该条件下,追加平行平板300,能够将第2聚光镜102的附加球差(30λpv)校正为零的平行平板300的厚度d为13.4mm。

这样,例如,简便地假设图13所示的平行平板300,设计第2聚光镜102。平行平板300是产生球差的单元。

即,在设计时,配置平行平板300,以使距离ds为零的方式设计第2聚光镜102。即,第2聚光镜102的反射面成为非球面。根据要设定的球差的值对平行平板300的厚度d进行变更。

由此,能够使第2聚光镜102的球差在上述6λpv~50λpv的范围内。而且,由粒子R产生的由第2聚光镜102反射后的光线113b不会再次会聚到粒子R的位置。

并且,相反地,能够使用平行平板300确认第2聚光镜102的球差的大小。即,准备若干个厚度t不同的平行平板300,确认在哪个平行平板300中像差较小。

光线113b的焦点在y轴方向(第2聚光镜102的光轴方向)上分散,由此,能够抑制以往产生的粒子R自身对散射光的遮蔽。由此,能够高效地将路径3的散射光引导至受光元件6的受光面。

如以上例子中说明的那样,在光会聚的状态下,球差小于0.07λrms。考虑该情况,由第2聚光镜102产生的附加球差(6λpv~50λpv)不是由于将第2聚光镜102仅加工成球面时产生的制造误差而产生的程度。在设计上考虑积极产生球差。

在上述说明中,在设计第2聚光镜102的非球面的形状时,假设了粒径较大的灰尘或花粉的粒子。但是,有时微小物检测装置11的目的在于检测小粒子。小粒子例如粒径为10μm(PM10)或2.5μm(PM2.5)等。

在检测小粒子(例如PM10或PM2.5)的情况下,在实际的大气中也包含更大的花粉或灰尘等。因此,在检测作为检测对象的小粒子(例如PM10或PM2.5)时,大粒子成为误检测的原因。但是,小粒子不限于PM10或PM2.5。也可以是PM1或PM0.5等其他粒子。

即,大粒子的散射光被大粒子自身遮蔽,其强度减小。光的强度减小后的散射光入射到受光元件6。然后,在大粒子的散射光的强度成为与小粒子(PM10或PM2.5)相同程度的散射光的强度的情况下,大粒子自身对散射光的遮光成为误检测的原因。

由此,在检测小粒子(PM10或PM2.5)的微小物检测装置11的情况下,为了防止误检测,也需要假设大粒子,考虑第2聚光镜102的非球面的形状。大粒子例如是直径为20μm~100μm的灰尘或花粉的粒子等。

根据上述实施方式1的微小物检测装置11,由粒子R产生的由第2聚光镜102反射后的光线113b不会再次会聚到粒子R的位置。而且,能够抑制以往产生的粒子R自身对光线113b的遮光。并且,能够有效地抑制以往产生的粒子R自身引起的遮蔽。由此,能够高效地将第3路径的散射光(光线113a)引导至受光元件6的受光面。

并且,根据微小物检测装置11,能够抑制图9的极大峰值点Ap

实施方式1的结构也能够应用于后述的其他实施方式2、3的结构。

实施方式2

图14是示出实施方式2的微小物检测装置12的检测电路部70的框图。

微小物检测装置12的不同之处仅在于实施方式1的微小物检测装置11的检测电路部60的部分。即,微小物检测装置12可以具有微小物检测装置11的检测光学系统50。并且,微小物检测装置12可以具有现有的微小物检测装置的检测光学系统51。

由此,省略微小物检测装置12的检测光学系统的结构的详细说明。

如果是检测光学系统51的结构,则在针对1个粒子R的检测信号S

并且,如果是检测光学系统50的结构,则在图10所示的波形F

下面,使用图14的框图对实施方式2的微小物检测装置12的检测电路部70的结构进行说明。

检测电路部70具有极大峰值检测部71、极小峰值检测部72和粒子判定部80。峰值检测部76包含极大峰值检测部71和极小峰值检测部72。并且,检测电路部70可以具有放大电路61和峰值数计数部63。粒子判定部80具有相邻峰值判定部73。粒子判定部80可以具有峰值差判定部74或伪峰值排除部75。

在以下说明中,作为一例,使用图9的标号进行说明。

放大电路61使输出信号S

信号S

例如,在后级的处理中满足充分的信号电平的情况下,可以删除放大电路61。

峰值检测部76接受信号S

粒子判定部80接受信号S

粒子判定部80具有相邻峰值判定部73。粒子判定部80可以具有峰值差判定部74或伪峰值排除部75。

相邻峰值判定部73接受信号S

相邻峰值判定部73判定峰值P

在相邻峰值判定部73中,判定是否按照极大峰值P

相邻峰值判定部73判别在极大峰值P

峰值差判定部74接受信号S

峰值差判定部74例如判定峰值P

在差分绝对值ΔP

另一方面,在差分绝对值ΔP

另外,伪极大峰值是与上述伪峰值相同的意思。

并且,峰值差判定部74可以使用差分绝对值ΔP

峰值差判定部74输出信号S

伪峰值排除部75接受信号S

伪峰值排除部75输出信号S

峰值数计数部63根据粒子判定部80的判定结果(信号S

能够使用由检测电路60或检测电路70的峰值数计数部63得到的峰值数的计数值,计算粒子R的个数浓度或重量浓度。

微小物检测装置11、12使用峰值数的计数值计算粒子R的个数浓度或重量浓度。

例如,将预先决定的一定时间的计数值除以气体的体积或液体的体积等,由此求出粒子R的个数浓度。

根据上述实施方式2的微小物检测装置12,能够减少由于伪峰值的产生而引起的检测电路部70对粒子R的数量的计数错误(错误计数)。并且,能够提高个数浓度或重量浓度等的计测精度。

实施方式3

图15是概略地示出实施方式3的微小物检测装置11的检测光学系统52的结构的结构图。

实施方式3的微小物检测装置11的检测光学系统52在图8所示的现有的检测光学系统51、实施方式1的检测光学系统50和实施方式2的检测光学系统50中具有其他检测光学系统(第2检测光学系统52b)。下面,将检测光学系统50、51称作第1检测光学系统。在实施方式3中,将与检测光学系统50、51相当的部分称作第1检测光学系统52a。

第2检测光学系统52b取入主要从粒子R放射的散射光中的、直接穿过开口AP的散射光(路径4的光线114)。然后,第2检测光学系统52b根据光线114检测粒子R的光学特性。开口AP设置于第1聚光镜103。

例如,第2检测光学系统52b检测例如粒子R的大小或形状。并且,第2检测光学系统52b根据例如粒子R的荧光特性等确定粒子R的种类。即,第2检测光学系统52b是能够对粒子R的特征进行分类的检测光学系统。

通过具有第2检测光学系统52b,微小物检测装置11能够判别比以往更多种类的粒子R。并且,与以往相比,微小物检测装置11能够高精度地进行粒子R的判别。

在实施方式3中,第2检测光学系统52b能够检测粒子R的特性等而不损害光线113d的散射光的效率。光线113d的散射光是经由第1聚光镜103和第2聚光镜104被引导至受光元件6的散射光。

作为一例,下面,第2检测光学系统52b检测粒子R的散射光的偏振分量。第2检测光学系统52b根据从散射光的偏振分量得到的表示粒子R的形状的信息,判别粒子R的种类。第2检测光学系统52b例如判别花粉的粒子和灰尘(尘埃)的粒子。花粉的粒子的形状接近球形。另一方面,灰尘的粒子的形状为非球形。

作为一例,图15和图16是概略地示出实施方式3的微小物检测装置11的光学系统52的结构的结构图。

图15是示出微小物检测装置11的检测光学系统52的x-y面处的截面的结构图。在图15中,第2检测光学系统52b具有透镜160、受光元件161、162和偏振棱镜163。但是,省略保持这些部件的部件。

图16是示出微小物检测装置11的光学系统520的z-x面处的截面的结构图。但是,为了容易进行说明,在图16中,省略第2检测光学系统52b的透镜160、偏振棱镜163、受光元件161和受光元件162。

检测光学系统52在检测光学系统50中具有第2检测光学系统52b。

在检测光学系统52中,第2检测光学系统52b设置在第1聚光镜103侧。第1聚光镜103与第2聚光镜104对置。

开口AP是用于将来自粒子R的散射光(光线114)取入到第2检测光学系统52b的开口。开口AP设置于第1聚光镜103。

开口AP例如配置在第1聚光镜103的中心轴O上。在图15和图16中,开口AP的中心配置在中心轴O上。

如图16所示,开口AP为圆形形状。开口AP的半径为半径r

由第2聚光镜104反射后的散射光113b经由第1聚光镜103被引导至受光元件6。在实施方式3中,例如,在第1聚光镜103上形成开口AP,以使散射光113b不会到达开口AP。开口AP位于被在穿过孔H的周缘反射后的散射光113b到达第1聚光镜103的点包围的区域的内侧。即,开口AP配置在由散射光113b投影到第1聚光镜103上的穿过孔H的周缘的形状的内侧。

并且,开口AP可以包含被在穿过孔H的周缘反射后的散射光113b到达第1聚光镜103的点包围的区域。即,开口AP可以包含被由散射光113b投影到第1聚光镜103上的穿过孔H的周缘的形状包围的区域。

孔DL例如是用于装配透镜160的孔。

孔DL设置于第1聚光镜103。

孔DL例如被配置成与开口AP同轴。孔DL的-y轴侧的端部与开口AP的+y轴侧的端部连接。例如,孔DL的直径大于开口AP的直径。

透镜160从孔DL的+y轴侧插入到孔DL。透镜160的直径大于孔DL的直径。而且,透镜160相对于第1聚光镜103的y轴方向的位置由开口AP的+y轴侧的端部决定。透镜160在z-x面上的位置由孔DL决定。

透镜160直接入射来自粒子R的散射光(光线114)。透镜160例如会聚入射的散射光(光线114)。透镜160在受光元件161、162上形成光斑。

透镜160是会聚来自粒子R的散射光(光线114)的会聚元件的一例。另外,不是必须需要透镜160。

偏振棱镜163配置在透镜160的+y轴侧。

偏振棱镜163是偏振分离元件的一例。

由偏振棱镜163对从透镜160射出的散射光(光线114)进行分离。根据该光的偏振方向,由偏振棱镜163对从透镜160射出的光进行分离。例如,从偏振棱镜163对受光元件161射出P偏振光(光线114p)。并且,从偏振棱镜163对受光元件162射出S偏振光(光线114s)。

P偏振光(光线114p)的振动与S偏振光(光线114s)的振动正交。即,P偏振光(光线114p)与S偏振光(光线114s)的振动正交地进行振动。

受光元件161、162与偏振棱镜163对置配置。例如,受光元件161与偏振棱镜163的P偏振光(光线114p)的出射面163p对置配置。例如,受光元件162与偏振棱镜163的S偏振光(光线114s)的出射面163s对置配置。

由受光元件161检测的散射光是透过偏振棱镜163的P偏振光(光线114p)。另一方面,由受光元件162检测的散射光是由偏振棱镜163的反射面164反射后的S偏振光(光线114s)。S偏振分量是与P偏振分量垂直的方向的分量。

这里,设由受光元件161检测的光的强度为Ip,设由受光元件162检测的光的强度为Is。

例如,将由下式2表示的偏振度作为指标,能够检测粒子R的形状。“粒子R的形状”例如是以正球形状为基准的扁平程度。将该扁平程度称作“球形度”。

偏振度(球形度)=(Ip-Is)/(Ip+Is)…(2)

通过使用式2进行运算,能够识别粒子R的种类。但是,计算球形度的运算式不限于此。同样,也可以是值根据粒子R的形状而变化的其他运算式。

如上所述,微小物检测装置11具有第1检测光学系统52a和第2检测光学系统52b。第1检测光学系统52a使用聚光镜103、104会聚散射光,检测微粒子。另一方面,第2检测光学系统52b直接入射散射光(光线114),检测微粒子。

在需要上述说明的检测散射光中包含的P偏振光和S偏振光的偏振光学系统的情况下,配置偏振光学系统作为第2检测光学系统52b是有效的。这是因为,当来自粒子R的散射光例如由第1聚光镜103或第2聚光镜104等反射后,P偏振光和S偏振光的比率变化。因此,将偏振度作为指标而求出的粒子R的形状(球形度)产生误差,粒子R的种类的识别精度降低。

并且,在第1检测光学系统52a使用第1聚光镜103和第2聚光镜104检测散射光的情况下,第1检测光学系统52a的检测方向成为较宽范围。即,第1检测光学系统52a取入侧方散射光Ls、前方散射光Lfs和后方散射光Lbs。第1检测光学系统52a的检测例如取入较宽范围的侧方散射光Ls。

但是,在仅检测侧方散射光Ls、前方散射光Lfs或后方散射光Lbs中的任意散射光就能够检测粒子R的特征的情况下,检测来自粒子R的直接散射光是有效的。该情况下,能够将受光元件接收的光限定成某个一定方向的散射光。在这种检测对象的情况下,使用第2检测光学系统52b是有效的。

图16所示的位置DI、DO是由第2聚光镜104反射并到达第1聚光镜103的散射光(光线113c)的位置。位置DI表示最接近中心轴O的一侧的位置。位置DO表示最远离中心轴O的一侧的位置。在图16中,位置DI用单点划线表示。位置DO用单点划线表示。

这里,为了容易进行说明,位置DI和位置DO分别为圆形。位置DI的半径为半径RI。位置DO的半径为半径RO。

即,散射光的光线113c到达第1聚光镜103的位置DI与位置DO之间。

在利用2个对置的聚光镜103、104检测散射光的微小物检测装置11中,在第2聚光镜104侧设置用于取入散射光的穿过孔H。利用受光元件6接收穿过该穿过孔H而取入的散射光。

在这种光学系统的情况下,在第1聚光镜103上的中心轴O的附近出现由第2聚光镜104反射后的光线113c未到达的区域。光线113c未到达的区域是位置DI的内侧。

在该第1聚光镜103上的光线113c未到达的区域设置开口AP。

由此,能够利用开口AP取入从粒子R直接到达的散射光(光线114)。并且,不会损害经由第1聚光镜103和第2聚光镜104被引导至受光元件6的散射光(光线113c)的效率。第1检测光学系统52a能够高效地将散射光的光线113c引导至受光元件6。

这里,只要是对第1聚光镜103反射散射光的反射效率的影响较小的范围,则开口AP的中心也可以从中心轴O偏置。并且,开口AP的半径r

并且,在对第2检测光学系统52b中的检测精度的影响较小的情况下,开口AP的中心也可以从中心轴O移动。即,开口AP能够配置在第1聚光镜103的反射面上。

在图16中,设定成半径r

另外,在图15和图16的检测光学系统52中,具有透镜160。但是,在散射光的检测效率充分的情况下,也可以根据需要省略透镜160。该情况下,不需要设置于第1聚光镜103的孔DL。即,在第1聚光镜103设置贯通的开口AP。

并且,作为实施方式3的微小物检测装置11的其他方式,第1聚光镜103可以具有透镜160的功能。即,在实施方式3中,透镜160与第1聚光镜103成为一体。设置于第1聚光镜103的具有透镜功能的区域(透镜部165)在第2检测光学系统53b侧透过光。

图17是概略地示出本发明的实施方式3的微小物检测装置11的其他方式的检测光学系统53的结构的结构图。

检测光学系统53具有第1检测光学系统53a和第2检测光学系统53b。

在第1聚光镜103设置有透镜部165。透镜部165例如配置在第1聚光镜103的中心轴O上。

透镜部165能够将来自粒子R的散射光(光线114)引导至第2检测光学系统53b。在图17中,透镜部165的半径为半径r

图18是示出具有检测光学系统53的微小物检测装置13的检测电路部65的框图。另外,图18所示的微小物检测装置13可以具有检测光学系统52。

检测电路部65具有极大峰值检测部62a、62b、62c、峰值数计数部63和粒子种类判别部64。检测电路部65可以具有放大电路61a、61b、61c或极大峰值检测部62a。

与图7的检测电路部60同样,受光元件6、161、162输出信号S

放大电路61a、61b、61c接受信号S

极大峰值检测部62a、62b、62c接受信号S

峰值数计数部63接受极大峰值检测部62a、62b、62c输出的表示极大峰值点的信号S

粒子种类判别部64接受极大峰值检测部62a、62b、62c输出的表示极大峰值点的信号S

粒子种类判别部64例如如果检测到信号S

粒子种类判别部64例如检测信号S

在具有检测光学系统50、51的微小物检测装置11、12中也可采用粒子种类判别部64。微小物检测装置11、12根据散射光的光强度,利用粒子种类判别部64判别粒子R的种类。

实施方式3的微小物检测装置11具有第1检测光学系统52a和第2检测光学系统52b。

第1检测光学系统52a利用受光元件6检测散射光的光量较小的粒子。散射光的光量较小的粒子例如是PM2.5等。

另一方面,第2检测光学系统52b利用受光元件161、162检测散射光的光量较大的粒子。散射光的光量较大的粒子是粒子大小大于PM2.5的粒子。散射光的光量较大的粒子例如是花粉或尘埃的粒子等。

但是,这些只是用于说明微小物检测装置11的一例。在第1检测光学系统52a和第2检测光学系统52b中作为检测对象的粒子R的种类不限于此。

如果是对作为检测对象的粒子R具有的荧光进行检测的情况,则例如第1检测光学系统52a可以是检测荧光的检测光学系统。受光元件6对作为检测对象的粒子R是否具有荧光进行检测。

并且,第2检测光学系统52b可以是接收来自粒子R的散射光而检测粒子的大小或形状的检测光学系统。

将照射粒子R的照射光作为激励光发挥作用而放射荧光。荧光具有与照射光的波长λe不同的波长λf。一般而言,多数情况下,荧光的波长λf是比激励光的波长λe长的波长。即,处于波长λf>波长λe的关系。

一般而言,荧光是微弱的。而且,第1检测光学系统52a能够会聚更多的散射光。因此,第1检测光学系统52a适用于荧光的检测。

为了判别粒子R是否是发出荧光的荧光物质,对来自粒子R的散射光中包含的荧光进行分光而引导至受光元件6。作为分光的方法,例如,可以在受光元件6的前级设置光学滤波器。光学滤波器例如是二向色滤波器等。光学滤波器透过荧光波长λf的光。而且,光学滤波器遮挡照射光的波长λe的光。能够根据从受光元件6输出的检测波形,按照荧光的光量判别粒子R是否是荧光物质。

在粒子R是荧光物质的情况下,利用第1检测光学系统52a检测到荧光。并且,利用第2检测光学系统52b检测到散射光。第2检测光学系统52b检测的散射光例如是与照射光的波长λe相同波长的光。由此,能够判别为粒子R是荧光物质。

另一方面,在粒子R不是荧光物质的情况下,未利用第1检测光学系统52a检测到荧光。并且,利用第2检测光学系统52b检测到散射光。第2检测光学系统52b检测的散射光例如是与照射光的波长λe相同波长的光。由此,能够判别为粒子R不是荧光物质。

如上所述,第1检测光学系统52a和第2检测光学系统52b能够按照作为检测对象的粒子R来选择检测方法。检测方法例如是散射光的光量、散射光的偏振或散射光的波长等。

如上所述,在检测光学系统52中,第2检测光学系统52b设置在第1聚光镜103侧。由此,能够将第2聚光镜104中的散射光的反射角抑制得较小。而且,能够抑制散射光的偏振分量的检测精度的降低。

并且,如上所述,在第1聚光镜103上的光线113c未到达的区域设置开口AP。开口AP位于在散射光由穿过孔H反射的情况下该散射光到达的第1聚光镜103上。开口AP包含被由穿过孔H的周缘反射后的散射光到达第1聚光镜103的点包围的区域。或者,开口AP位于被由穿过孔H的周缘反射后的散射光到达第1聚光镜103的点包围的区域的内侧。开口AP配置在与穿过孔H对置的位置。在与穿过孔H对置的位置具有取入不由第2聚光镜104反射而直接入射的散射光的第2检测光学系统52b。

由此,第2检测光学系统52b能够减少由第2聚光镜104反射后的散射光的受光量。而且,能够抑制散射光的偏振分量的检测精度的降低。

穿过孔H和开口AP是穿过区域的一例。穿过区域是使光穿过的区域。穿过区域例如是孔。并且,穿过区域例如是配置有透明部件的区域等。

散射光例如能够穿过穿过孔H而到达受光元件6。所述第2聚光镜104具有使被引导至受光元件6的散射光穿过的穿过区域(穿过孔H)。散射光例如能够穿过开口AP而到达第2检测光学系统52b、53b。第1聚光镜103具有使被引导至第2检测光学系统52b、53b的散射光穿过的穿过区域(开口AP)。

并且,例如,受光元件6能够配置在穿过孔H的位置。并且,例如,第2检测光学系统52b、53b能够配置在开口AP的位置。

如上所述,实施方式3的微小物检测装置11的检测光学系统52、53能够利用1个光学系统检测PM2.5等微小粒子状物质和花粉等。

另外,在上述各实施方式中,在使用“平行”、“垂直”或“中心”等表示部件间的位置关系或部件的形状的用语的情况下,它们包含考虑到制造上的公差和组装上的偏差等的范围。因此,在权利要求书中未记载例如“大致”的情况下,也包含考虑到制造上的公差和组装上的偏差等的范围。

另外,如上所述对本发明的实施方式进行了说明,但是,本发明不限于这些实施方式。

根据以上的各实施方式,下面将发明内容记载成附记(1)~附记(4)。附记(1)~附记(4)分别独立地标注标号。因此,例如,附记(1)和附记(2)双方存在“附记1”。

另外,能够对附记(2)~附记(4)的装置赋予附记(1)的装置的特征。并且,能够对附记(3)或附记(4)的装置赋予附记(2)的装置的特征。并且,能够对附记(4)的装置赋予附记(3)的装置的特征。并且,附记(1)、附记(2)或附记(3)的装置能够采用附记(3)的方法。并且,能够组合附记(1)的装置的特征、附记(2)的装置的特征、附记(3)的装置的特征、附记(4)的装置的特征。而且,组合这些特征而成的装置能够采用附记(3)的方法。

<附记(1)>

<附记1>

一种微小物检测装置,其中,所述微小物检测装置具有:

光照射部,其对气体中或液体中的粒子照射照射光;

第1光学系统,其取入所述照射光照到所述粒子而散射的散射光,检测所述散射光的强度;以及

计数部,其根据由所述第1光学系统检测到的所述散射光的强度,对所述粒子的个数进行计数,

所述第1光学系统具有聚光镜和受光元件,

所述聚光镜包含第1反射区域和第2反射区域,将所述散射光引导至所述受光元件,

所述受光元件接收所述散射光,检测所述散射光的强度,

所述第1反射区域为椭圆镜形状,利用椭圆的2个焦点的位置来反射从所述粒子直接入射的散射光并将该散射光引导至所述受光元件,

所述第2反射区域反射从所述粒子直接入射的散射光并将该散射光引导至所述第1反射区域,该散射光由所述第1区域反射并被引导至所述受光元件,

所述第2反射区域为非球面形状,由此,在所述第2反射区域的焦点位置处,使由所述第2反射区域反射后的散射光具有像差。

<附记2>

根据附记1所述的微小物检测装置,其中,

所述像差大于近似于所述第2反射区域的非球面形状的球面镜产生的像差。

<附记3>

根据附记1或2所述的微小物检测装置,其中,

所述第2反射区域产生的所述像差为球差。

<附记4>

根据附记3所述的微小物检测装置,其特征在于,

所述第2反射区域产生的所述球差为0.07λrms以上。

<附记5>

根据附记1~4中的任意一项所述的微小物检测装置,其中,

所述第2反射区域具有使被引导至所述受光元件的散射光穿过的孔,

在与所述孔对置的位置具有取入不由所述第1反射区域反射而直接入射的所述散射光的第2光学系统,

检测该散射光的强度。

<附记6>

根据附记5所述的微小物检测装置,其中,

所述第2光学系统将由所述第2光学系统取入的散射光分离成偏振分量,检测该分离后的散射光的强度。

<附记7>

根据附记5或6所述的微小物检测装置,其中,

所述计数部根据所述第2光学系统检测到的散射光的强度,对所述粒子的个数进行计数。

<附记8>

根据附记1~7中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有粒子种类判别部,该粒子种类判别部根据所述第1光学系统或所述第2光学系统检测到的散射光的强度判别所述粒子的种类。

<附记(2)>

<附记1>

一种微小物检测装置,其中,

所述微小物检测装置具有包含第1反射区域、第2反射区域和受光元件的第1光学系统,

所述第1反射区域为椭圆面形状,利用椭圆面形状的2个焦点的位置来反射照射光照到粒子而散射的散射光并将该散射光引导至所述受光元件,

所述第2反射区域反射从所述粒子到达的散射光并将该散射光引导至所述第1反射区域,利用该第1反射区域的椭圆面形状将该散射光引导至所述受光元件,

由所述第2反射区域反射后的散射光的光束直径在发出该散射光的粒子的位置处大于该粒子。

<附记2>

根据附记1所述的微小物检测装置,其中,

所述第1反射区域是椭圆镜。

<附记3>

根据附记1或2所述的微小物检测装置,其中,

所述第2反射区域产生根据光的反射位置而不同的多个焦点,使该多个焦点分散。

<附记4>

根据附记1~3中的任意一项所述的微小物检测装置,其中,

所述第2反射区域呈基于球面形状的非球面形状,

由所述第2反射区域反射后的散射光的光束直径在发出该散射光的粒子的位置处,大于由作为所述非球面形状的基础的所述球面形状的反射区域反射时的散射光的光束直径。

<附记5>

根据附记4所述的微小物检测装置,其中,

所述第2反射区域是非球面镜。

<附记6>

根据附记4或5所述的微小物检测装置,其中,

所述第2反射区域为所述非球面形状,由此,在所述第2反射区域的焦点位置处,使由所述第2反射区域反射后的散射光具有像差。

<附记7>

根据附记6所述的微小物检测装置,其中,

所述像差大于近似于所述第2反射区域的非球面形状的球面镜产生的像差。

<附记8>

根据附记6或7所述的微小物检测装置,其中,

所述像差为球差。

<附记9>

根据附记8所述的微小物检测装置,其中,

所述球差在0.07λrms以上。

<附记10>

根据附记8所述的微小物检测装置,其中,

所述球差在6λpv以上。

<附记11>

根据附记8~10中的任意一项所述的微小物检测装置,其中,

所述球差在30λpv以下。

<附记12>

根据附记8~10中的任意一项所述的微小物检测装置,其中,

所述球差在50λpv以下。

<附记13>

根据附记1~12中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有光照射部,该光照射部对所述粒子照射所述照射光。

<附记(3)>

<附记1>

一种微小物检测方法,检测与气体中或液体中的各个粒子对应的输入信号的峰值,检测所述粒子的数量,其中,

在所述输入信号的2个极大值之间存在极小值的情况下,判别为所述2个极大值是与1个所述粒子对应的伪峰值。

<附记2>

根据附记1所述的微小物检测方法,其中,

检测与所述粒子对应的输入信号的极大峰值,

检测所述输入信号的极小峰值,

设所述输入信号中的2个所述极大峰值为第1极大峰值和第2极大峰值时,检测所述第1极大峰值、所述第2极大峰值和所述极小峰值的位置,

根据所述极大峰值和所述极小峰值的位置,判别所述极大峰值是否是与1个所述粒子对应的伪峰值。

<附记3>

根据附记2所述的微小物检测方法,其中,

检测在所述第1极大峰值与所述第2极大峰值之间是否存在所述极小峰值。

<附记4>

根据附记2所述的微小物检测方法,其中,

检测是否是按照所述第1极大峰值、所述极小峰值、第2极大峰值的顺序检测到的。

<附记5>

根据附记2~4中的任意一项所述的微小物检测方法,其中,

判别所述第1极大峰值和所述第2极大峰值是否是与1个粒子对应的伪峰值。

<附记6>

根据附记5所述的微小物检测方法,其中,

根据所述第1极大峰值与所述极小峰值的比较或所述第2极大峰值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记7>

根据附记5所述的微小物检测方法,其中,

根据基于所述第1极大峰值和所述第2极大峰值求出的值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记8>

根据附记6或7所述的微小物检测方法,其中,

所述比较是2个值之差。

<附记9>

根据附记6或7所述的微小物检测方法,其中,

所述比较是2个值之比。

<附记10>

根据附记1~9中的任意一项所述的微小物检测方法,其中,

在判别为是所述伪峰值的情况下,判别为所述粒子为一个,在判别为不是伪峰值的情况下,判别为所述粒子为2个。

<附记11>

根据附记1~10中的任意一项所述的微小物检测方法,其中,

对所述粒子的个数进行计数。

<附记12>

根据附记1~11中的任意一项所述的微小物检测方法,其中,

根据所述粒子的个数,求出所述粒子的个数浓度或重量浓度。

<附记13>

一种微小物检测装置,其检测与气体中或液体中的各个所述粒子对应的输入信号的峰值,检测所述粒子的数量,其中,

在所述输入信号的2个极大值之间存在极小值的情况下,判别为所述2个极大值是与1个所述粒子对应的伪峰值。

<附记14>

根据附记13所述的微小物检测装置,其中,

所述微小物检测装置具有:

极大峰值检测部,其检测与所述粒子对应的输入信号的极大峰值;

极小峰值检测部,其检测所述输入信号的极小峰值;以及

相邻峰值检测部,其在设所述输入信号中的2个所述极大峰值为第1极大峰值和第2极大峰值时,检测所述第1极大峰值、第2极大峰值和所述极小峰值的位置,

根据所述极大峰值和所述极小峰值的位置,判别所述极大峰值是否是与1个粒子对应的伪峰值。

<附记15>

根据附记14所述的微小物检测装置,其中,

所述微小物检测装置具有相邻峰值检测部,该相邻峰值检测部按照所述极大峰值检测部和所述极小峰值检测部中的检测顺序,检测在所述第1极大峰值与所述第2极大峰值之间是否存在所述极小峰值。

<附记16>

根据附记14所述的微小物检测装置,其中,

所述微小物检测装置具有相邻峰值检测部,该相邻峰值检测部检测在所述极大峰值检测部和所述极小峰值检测部中是否是按照所述第1极大峰值、所述极小峰值、第2极大峰值的顺序检测到的。

<附记17>

根据附记14~16中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有峰值差判别部,该峰值差判别部判别所述极大峰值检测部检测到的所述第1极大峰值和所述第2极大峰值是否是与1个粒子对应的伪峰值。

<附记18>

根据附记17所述的微小物检测装置,其中,

所述峰值差判别部根据所述第1极大峰值与所述极小峰值的比较或所述第2极大峰值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记19>

根据附记17所述的微小物检测装置,其中,

所述峰值差判别部根据基于所述第1极大峰值和所述第2极大峰值求出的值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记20>

根据附记18或19所述的微小物检测装置,其中,

所述比较是2个值之差。

<附记21>

根据附记18或19所述的微小物检测装置,其中,

所述比较是2个值之比。

<附记22>

根据附记13~21中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有伪峰值排除部,该伪峰值排除部在判别为是所述伪峰值的情况下,输出所述粒子为1个这样的结果,在所述峰值差判别部判别为不是伪峰值的情况下,输出所述粒子为2个这样的结果。

<附记23>

根据附记13~22中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有计数部,该计数部对所述粒子的个数进行计数。

<附记24>

根据附记13~23中的任意一项所述的微小物检测装置,其中,

根据所述粒子的个数,求出所述粒子的个数浓度或重量浓度。

<附记(4)>

<附记1>

一种微小物检测装置,其中,所述微小物检测装置具有:

第1光学系统,其包含第1反射区域、第2反射区域和第1受光元件,由所述第1反射区域和所述第2反射区域反射照射光照到粒子而散射的散射光,由此将该散射光引导至所述第1受光元件;以及

第2光学系统,其取入所述散射光,

通过在所述第2反射区域设置第1穿过区域,所述散射光被引导至所述第1受光元件,

通过在所述第1反射区域设置第2穿过区域,所述散射光被引导至所述第2光学系统。

<附记2>

根据附记1所述的微小物检测装置,其中,

所述第2穿过区域包含被由所述散射光投影到所述第1反射区域上的所述第1穿过区域的周缘的形状包围的区域。

<附记3>

根据附记1或2所述的微小物检测装置,其中,

所述第2穿过区域配置在与所述第1穿过区域对置的位置。

<附记4>

根据附记1~3中的任意一项所述的微小物检测装置,其中,

所述第1穿过区域是设置于所述第2反射区域的孔。

<附记5>

根据附记1~4中的任意一项所述的微小物检测装置,其中,

所述第2穿过区域是设置于所述第1反射区域的孔。

<附记6>

根据附记1~5中的任意一项所述的微小物检测装置,其中,

第2穿过区域位于被由所述散射光投影到所述第1反射区域上的所述第1穿过区域的周缘的形状包围的区域的内侧。

<附记7>

根据附记1~6中的任意一项所述的微小物检测装置,其中,

根据所述第1受光元件检测到的散射光的强度,判别所述粒子的种类。

<附记8>

根据附记1~7中的任意一项所述的微小物检测装置,其中,

根据所述第1受光元件检测到的散射光的强度,判别所述粒子是否是粒子状物质。

<附记9>

根据附记1~8中的任意一项所述的微小物检测装置,其中,

根据所述第1受光元件检测到的散射光的强度,判别所述粒子是否是微小粒子状物质。

<附记10>

根据附记1~9中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有粒子种类判别部,该粒子种类判别部判别所述粒子的种类。

<附记11>

根据附记1~10中的任意一项所述的微小物检测装置,其中,

所述第1反射区域为椭圆面形状,利用椭圆面形状的2个焦点的位置来反射从所述粒子到达的散射光并将该散射光引导至所述第1受光元件。

<附记12>

根据附记11所述的微小物检测装置,其中,

所述粒子位于所述第1反射区域的第1焦点的区域。

<附记13>

根据附记11或12所述的微小物检测装置,其中,

所述第1受光元件位于所述第1反射区域的第2焦点的区域。

<附记14>

根据附记1~13中的任意一项所述的微小物检测装置,其中,

所述第2反射区域反射从所述粒子到达的散射光并将该散射光引导至所述第1反射区域,该散射光由所述第1反射区域反射并被引导至所述第1受光元件。

<附记15>

根据附记1~14中的任意一项所述的微小物检测装置,其中,

所述第2反射区域为球面形状。

<附记16>

根据附记1~15中的任意一项所述的微小物检测装置,其中,

所述第2反射区域是球面镜。

<附记17>

根据附记15或16所述的微小物检测装置,其中,

所述第2反射区域的第3焦点位于所述第1焦点的位置。

<附记18>

根据附记1~14中的任意一项所述的微小物检测装置,其中,

所述第2反射区域为基于球面形状的非球面形状。

<附记19>

根据附记1~14、18中的任意一项所述的微小物检测装置,其中,

所述第2反射区域是基于球面形状的非球面镜。

<附记20>

根据附记18或19所述的微小物检测装置,其中,

所述第2反射区域的第3焦点位于所述第1焦点的位置。

<附记21>

根据附记18~20中的任意一项所述的微小物检测装置,其中,

由所述第2反射区域反射后的散射光的光束直径在发出该散射光的粒子的位置处,大于由作为所述非球面形状的基础的所述球面形状的反射区域反射时的散射光的光束直径。

<附记22>

根据附记1~14、18~21中的任意一项所述的微小物检测装置,其中,

所述第2反射区域产生多个焦点,使该焦点分散。

<附记23>

根据附记1~14、18~22中的任意一项所述的微小物检测装置,其特征在于,

所述第2反射区域产生球差。

<附记24>

根据附记23所述的微小物检测装置,其中,

所述第2反射区域产生的所述球差在0.07λrms以上。

<附记25>

根据附记23所述的微小物检测装置,其中,

所述第2反射区域产生的所述球差在6λpv以上。

<附记26>

根据附记23~25中的任意一项所述的微小物检测装置,其中,

所述第2反射区域产生的所述球差在30λpv以下。

<附记27>

根据附记23~25中的任意一项所述的微小物检测装置,其中,

所述第2反射区域产生的所述球差在50λpv以下。

<附记28>

根据附记1~27中的任意一项所述的微小物检测装置,其中,

所述第1光学系统检测所述散射光中的波长与所述照射光的波长不同的光。

<附记29>

根据附记1~28中的任意一项所述的微小物检测装置,其中,

所述第1光学系统检测所述散射光中包含的荧光。

<附记30>

根据附记1~29中的任意一项所述的微小物检测装置,其中,

所述第2光学系统将被引导至所述第2光学系统的散射光分离成不同的偏振分量,检测该分离后的散射光的强度。

<附记31>

根据附记30所述的微小物检测装置,其中,

所述第2光学系统具有将所述散射光分离成偏振分量的偏振分离元件。

<附记32>

根据附记31所述的微小物检测装置,其中,

所述偏振分离元件是偏振棱镜。

<附记33>

根据附记30~32中的任意一项所述的微小物检测装置,其中,

所述第2光学系统具有接收被分离成所述偏振分量的散射光的第2受光元件和第3受光元件。

<附记34>

根据附记33所述的微小物检测装置,其中,

所述第2受光元件接收第1偏振分量的散射光,

所述第3受光元件接收与第1偏振分量的散射光正交的第2偏振分量的散射光。

<附记35>

根据附记33或34所述的微小物检测装置,其中,

所述第2光学系统具有使所述散射光朝向所述第2受光元件和所述第3受光元件会聚的第1会聚元件。

<附记36>

根据附记35所述的微小物检测装置,其中,

所述第1会聚元件是第1会聚透镜。

<附记37>

根据附记30~36中的任意一项所述的微小物检测装置,其中,

根据所述第2光学系统检测到的散射光的强度,判别所述粒子的种类。

<附记38>

根据附记30~37中的任意一项所述的微小物检测装置,其中,

根据被分离成所述偏振分量的散射光的强度,判别所述粒子为球形形状或者所述粒子为球形形状以外的形状。

<附记39>

根据附记30~38中的任意一项所述的微小物检测装置,其中,

当检测到被分离成所述偏振分量的散射光的强度为相同值时,判别为所述粒子的形状为球形形状。

<附记40>

根据附记30~39中的任意一项所述的微小物检测装置,其中,

当检测到被分离成所述偏振分量的散射光的强度为不同值时,判别为所述粒子的形状为球形形状以外的形状。

<附记41>

根据附记30~40中的任意一项所述的微小物检测装置,其中,

如果检测到由所述第2光学系统分离后的散射光的强度为相同值,则所述粒子种类判别部判别为所述粒子是花粉。

<附记42>

根据附记30~41中的任意一项所述的微小物检测装置,其中,

如果检测到由所述第2光学系统分离后的散射光的强度为不同值,则所述粒子种类判别部判别为所述粒子是尘埃。

<附记43>

根据附记30~42中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有粒子种类判别部,该粒子种类判别部判别所述粒子的种类。

<附记44>

根据附记1~43中的任意一项所述的微小物检测装置,其中,

检测从所述第1光学系统输出的散射光的强度的极大峰值。

<附记45>

根据附记1~44中的任意一项所述的微小物检测装置,其中,

检测从所述第2光学系统输出的散射光的强度的极大峰值。

<附记46>

根据附记1~45中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有极大峰值检测部,该极大峰值检测部检测所述散射光的强度的极大峰值。

<附记47>

根据附记44所述的微小物检测装置,其中,

检测从所述第1光学系统输出的散射光的强度的极小峰值。

<附记48>

根据附记45所述的微小物检测装置,其中,

检测从所述第2光学系统输出的散射光的强度的极小峰值。

<附记49>

根据附记1~48中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有极小峰值检测部,该极小峰值检测部检测所述散射光的强度的极小峰值。

<附记50>

根据附记47所述的微小物检测装置,其中,

当设从所述第1光学系统检测到的2个所述极大峰值为第1极大峰值和第2极大峰值时,判别所述第1极大峰值和所述第2极大峰值是否是与1个所述粒子对应的伪峰值。

<附记51>

根据附记48所述的微小物检测装置,其中,

当设从所述第2光学系统检测到的2个所述极大峰值为第1极大峰值和第2极大峰值时,判别所述第1极大峰值和所述第2极大峰值是否是与1个所述粒子对应的伪峰值。

<附记52>

根据附记50或51所述的微小物检测装置,其中,

所述微小物检测装置具有峰值差判定部,该峰值差判定部判别是否存在所述伪峰值。

<附记53>

根据附记1~49中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有峰值差判定部,该峰值差判定部判别是否存在伪峰值。

<附记54>

根据附记50~52中的任意一项所述的微小物检测装置,其中,

根据所述第1极大峰值与所述极小峰值的比较或所述第2极大峰值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记55>

根据附记50~52中的任意一项所述的微小物检测装置,其中,

根据基于所述第1极大峰值和所述第2极大峰值求出的值与所述极小峰值的比较,判别所述第1极大峰值和所述第2极大峰值是否是所述伪峰值。

<附记56>

根据附记54或55所述的微小物检测装置,其中,

所述比较是2个值之差。

<附记57>

根据附记54或55所述的微小物检测装置,其中,

所述比较是2个值之比。

<附记58>

根据附记50~52、54~57中的任意一项所述的微小物检测装置,其中,

根据检测到所述极大峰值和所述极小峰值的顺序,判别是否存在所述伪峰值。

<附记59>

根据附记50~52、54~58中的任意一项所述的微小物检测装置,其中,

在按照所述第1极大峰值、所述极小峰值、第2极大峰值的顺序检测到的情况下,判别为存在所述伪峰值。

<附记60>

根据附记50~52、54~59中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有相邻峰值判定部,该相邻峰值判定部判别在所述第1极大峰值与所述第2极大峰值之间是否存在所述极小峰值。

<附记61>

根据附记1~49、53中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有相邻峰值判定部,该相邻峰值判定部判别在第1极大峰值与第2极大峰值之间是否存在极小峰值。

<附记62>

根据附记58~60中的任意一项所述的微小物检测装置,其中,

在判别为是所述伪峰值的情况下,设所述粒子为一个,在判别为不是伪峰值的情况下,设所述粒子为2个。

<附记63>

根据附记58~60中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有伪峰值排除部,该伪峰值排除部在判别为是所述伪峰值的情况下,输出所述粒子为1个这样的结果,在判别为不是所述伪峰值的情况下,输出所述粒子为2个这样的结果。

<附记64>

根据附记1~57中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有伪峰值排除部,该伪峰值排除部在判别为是伪峰值的情况下,输出所述粒子为1个这样的结果,在判别为不是所述伪峰值的情况下,输出所述粒子为2个这样的结果。

<附记65>

根据附记62所述的微小物检测装置,其中,

根据所述伪峰值的判别结果对所述粒子的个数进行计数。

<附记66>

根据附记63或64所述的微小物检测装置,其中,

对所述伪峰值排除部输出的所述粒子的个数进行计数。

<附记67>

根据附记1~66中的任意一项所述的微小物检测装置,其中,

根据由所述第1光学系统和所述第2光学系统检测到的所述散射光的强度,对所述粒子的个数进行计数。

<附记68>

根据附记1~67中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有计数部,该计数部对所述粒子的个数进行计数。

<附记69>

根据附记1~68中的任意一项所述的微小物检测装置,其中,

根据求出的所述粒子的个数,求出所述粒子的个数浓度或重量浓度。

<附记70>

根据附记1~69中的任意一项所述的微小物检测装置,其中,

所述微小物检测装置具有光照射部,该光照射部对所述粒子照射所述照射光。

<附记71>

根据附记70所述的微小物检测装置,其中,

所述光照射部具有发出所述照射光的光源。

<附记72>

根据附记70或71所述的微小物检测装置,其中,

所述光照射部具有会聚所述照射光的第2会聚元件。

<附记73>

根据附记72所述的微小物检测装置,其中,

所述第2会聚元件是第2会聚透镜。

<附记74>

根据附记72或73所述的微小物检测装置,其中,

所述光照射部具有保持所述光源和所述第2会聚元件中的至少任意一方的保持部。

<附记75>

根据附记74所述的微小物检测装置,其中,

所述保持部与所述第1光学系统连接。

- 微小物检测装置

- 一种微小物体尺寸检测装置及检测方法