一种金属零件的成型设备

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及金属件成型技术领域,具体来说,是一种用于螺丝成型的成型设备。

背景技术

目前,金属零件的成型设备(比如用于螺丝成型)在成型过程中,需要利用冷却油循环系统对冷却油进行循环处理,以过滤冷却油中的各种杂质。

在螺丝成型完成后,需要及时地将螺丝排出到输送带上,但是,由于螺丝在成型后会残留冷却油,在输送到输送带时会将冷却油带到输送带面上,导致输送带面油污很重。

发明内容

本发明的目的是提供一种金属零件的成型设备,解决了现有技术中存在的问题。

本发明的目的是这样实现的:一种金属零件的成型设备,包括设为设备下料侧的落料引导座,以及用于输送螺丝、处于落料引导座下侧出料口正下方的输送带,所述落料引导座设有引导螺丝下滑方向的引导槽;

所述落料引导座的引导槽底面包括:

沿落料方向向下倾斜的第一斜底面;

沿落料方向向下倾斜的第二斜底面,所述第二斜底面最高端处于第一斜底面最低端的正下方,所述第二斜底面最低端处于输送带正上方,所述第二斜底面的坡度小于第一斜底面的坡度;

处于第二斜底面范围内的、用于直接承接从第一斜底面上滚落的螺丝的沥油网,所述沥油网与第二斜底面相齐平并构成引导槽底板的一部分,所述沥油网可拆卸设置,且其材质硬度小于螺丝的硬度;

其中,所述落料引导座的正下方设有上侧为开口的、用于回收废油的接油箱,所述沥油网正对接油箱的上侧开口。

进一步地,设备还包括冷却油循环系统,所述冷却油循环系统包括按油液流动方向依次布置的排油管、油液回收箱、回油管;

所述油液回收箱放置在地面上,其内腔靠上的位置至少设有一层用于过滤冷却油中大颗粒物的大颗粒滤网,其内腔还安装有处于大颗粒滤网之下的、用于滤除冷却油中小颗粒物的精滤部件;

所述接油箱底部接通有用于排出其内部油液的、竖直的落油管,所述排油管的出油口与落油管接通,所述落油管下端与油液回收箱上侧可拆卸连接并接通。

进一步地,所述精滤部件包括:

经磁化处理的、铁制的磁化隔板,所述磁化隔板的边缘贴合并固定连接油液回收箱内壁,所述磁化隔板开设有若干定位孔;

若干一一穿配定位孔的滤芯;

用于防止冷却油侵蚀磁化隔板的上防油薄板,所述上防油薄板固定贴覆磁化隔板的上板面并在磁化隔板的磁力作用下附着冷却油中的细小铁屑,所述上防油薄板设有若干使滤芯一一穿过的让位孔。

进一步地,所述油液回收箱分为上箱体和下箱体,所述上箱体下侧通过紧固件与下箱体上侧可拆卸地密封连接,所述大颗粒滤网和精滤部件均处于上箱体之内,所述落油管与上箱体可拆卸连接并接通,所述下箱体的侧部开设有出油口并在该出油口固定有下对接法兰,所述回油管的进油端通过紧固件与下对接法兰可拆卸连接,使回油管的进油端与下箱体接通。

进一步地,所述滤芯包括:

滤罩部分,所述滤罩部分包括固定在磁化隔板上板面上的环形基座,所述环形基座环绕定位孔,所述滤罩部分还包括罩体底座和滤罩,所述罩体底座为圆套,并螺纹套接基座,所述滤罩固定安装在罩体底座上侧并整体高于上防油薄板,所述滤罩完全罩住罩体底座的内圆孔;

滤袋部分,所述滤袋部分包括连接基座的、设为网袋的滤袋,所述滤袋的上端设为开口,所述滤袋的上端开口处于滤罩的正下方。

进一步地,所述滤袋部分还包括环形的滤袋支撑件,所述滤袋的上端固定连接滤袋支撑件,所述罩体底座的内周壁凸出地设有一圈环形的、与其同轴的压缘,所述压缘将滤袋支撑件压在基座的上端以锁定滤袋的位置。

本发明的有益效果在于:

1、能够在螺丝落料的过程中抖落螺丝表面残存的冷却油,螺丝从第一斜底面滚落到第二斜底面时,会冲击沥油网,相当于沥油网处于螺丝的落点位置,在螺丝冲击沥油网后,就会抖落螺丝表面的大部分冷却油,这些冷却油会透过沥油网流到接油箱,由于第二斜底面的坡度相对较小,可以适当减慢螺丝的落料速度,形成缓冲;

2、能够将从螺丝表面抖落的冷却油送到油液回收箱,连同成型过程中受污染的冷却油一并处理,接油箱中的冷却油通过落油管进入油液回收箱内,同时,排油管将螺丝成型过程中产生的含铁屑冷却油排入油液回收箱内,通过大颗粒滤网去除冷却油中的大颗粒物(比如大的铁屑或其他杂质),然后落在上防油薄板上,受磁化隔板的磁吸作用,小颗粒铁屑会因为磁吸力吸附在上防油薄板上,然后通过滤罩的过滤后流入滤袋(滤袋的目数可以根据需要而定,一定要细密),利用滤袋进行最后的过滤,进一步滤除小颗粒物,从而保障精密过滤的效果,以获得相对洁净的冷却液,以便再次使用;

3、由于上箱体下侧通过紧固件与下箱体上侧可拆卸地密封连接,上箱体和下箱体之间可以相互分离,落油管与上箱体可拆卸连接并接通,并且回油管的进油端通过紧固件与下箱体的下对接法兰可拆卸连接,使得上箱体和下箱体均可与冷却油循环系统脱离,使得上箱体和下箱体都能完全拆除,以便清洗或维修。

附图说明

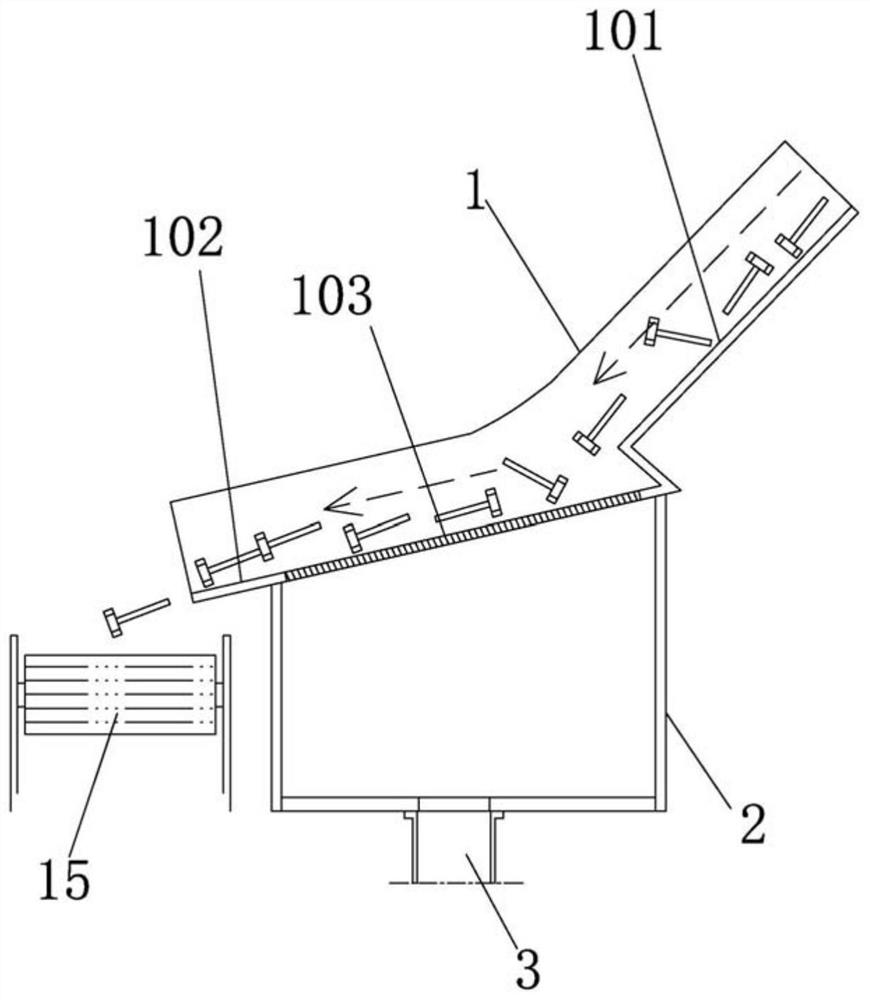

图1是本发明的沥油方案图。

图2是油液回收箱的设计概念图。

图3是图2中的A部放大图。

具体实施方式

下面结合附图1-3和具体实施例对本发明进一步说明。

如图1所示,一种金属零件的成型设备,包括设为设备下料侧的落料引导座1,以及用于输送螺丝、处于落料引导座1下侧出料口正下方的输送带15,落料引导座1设有引导螺丝下滑方向的引导槽。

上述落料引导座1的引导槽底面包括:

沿落料方向向下倾斜的第一斜底面101;

沿落料方向向下倾斜的第二斜底面102,第二斜底面102最高端处于第一斜底面101最低端的正下方,第二斜底面102最低端处于输送带15正上方,第二斜底面102的坡度小于第一斜底面101的坡度;

处于第二斜底面102范围内的、用于直接承接从第一斜底面101上滚落的螺丝的沥油网103,沥油网103与第二斜底面102相齐平并构成引导槽底板的一部分,沥油网103可拆卸设置,以便更换,且其材质硬度小于螺丝的硬度,以免撞伤螺丝。

其中,落料引导座1的正下方设有上侧为开口的、用于回收废油的接油箱2,沥油网103正对接油箱2的上侧开口。

螺丝从第一斜底面101滚落到第二斜底面102时,会冲击沥油网103,相当于沥油网103处于螺丝的落点位置,在螺丝冲击沥油网103后,就会抖落螺丝表面的大部分冷却油,这些冷却油会透过沥油网103流到接油箱2,由于第二斜底面102的坡度相对较小,可以适当减慢螺丝的落料速度,形成缓冲。

如图2、3所示,设备还包括冷却油循环系统,冷却油循环系统一般都会带有循环泵、循环管路,冷却油循环系统包括按油液流动方向依次布置的排油管4、油液回收箱5、回油管6,螺丝成型时产生的高污染冷却油汇集到排油管4。

上述油液回收箱5放置在地面上,其内腔靠上的位置至少设有一层用于过滤冷却油中大颗粒物的大颗粒滤网7,其内腔还安装有处于大颗粒滤网7之下的、用于滤除冷却油中小颗粒物的精滤部件。

上述接油箱2底部接通有用于排出其内部油液的、竖直的落油管3,排油管4的出油口与落油管3接通,落油管3下端与油液回收箱5上侧可拆卸连接并接通。

上述油液回收箱5分为上箱体5a和下箱体5b,上箱体5a下侧通过紧固件与下箱体5b上侧可拆卸地密封连接,大颗粒滤网7和精滤部件均处于上箱体5a之内,落油管3与上箱体5a可拆卸连接并接通,下箱体5b的侧部开设有出油口并在该出油口固定有下对接法兰5c,回油管6的进油端通过紧固件与下对接法兰5c可拆卸连接,使回油管6的进油端与下箱体5b接通。

上述精滤部件包括:

经磁化处理的、铁制的磁化隔板9,磁化隔板9的边缘贴合并固定连接油液回收箱5内壁,磁化隔板9开设有若干定位孔9a;

若干一一穿配定位孔9a的滤芯;

用于防止冷却油侵蚀磁化隔板9的上防油薄板8,上防油薄板8固定贴覆磁化隔板9的上板面并在磁化隔板9的磁力作用下附着冷却油中的细小铁屑,上防油薄板8设有若干使滤芯一一穿过的让位孔,上防油薄板8的厚度为1-1.5mm的不锈钢板,磁化隔板9的厚度大于上防油薄板8的厚度。

其中,上述滤芯包括:

滤罩部分,滤罩部分包括固定在磁化隔板9上板面上的环形基座12,环形基座12环绕定位孔9a,滤罩部分还包括罩体底座11和滤罩10,罩体底座11为圆套,并螺纹套接基座12,滤罩10固定安装在罩体底座11上侧并整体高于上防油薄板8,滤罩10完全罩住罩体底座11的内圆孔;

滤袋部分,滤袋部分包括连接基座12的、设为网袋的滤袋13,滤袋13的上端设为开口,滤袋13的上端开口处于滤罩10的正下方。

其中,滤袋部分还包括环形的滤袋支撑件14,滤袋13的上端固定连接滤袋支撑件14,罩体底座11的内周壁凸出地设有一圈环形的、与其同轴的压缘11a,压缘11a将滤袋支撑件14压在基座12的上端以锁定滤袋13的位置。

油液回收箱5内的过滤过程如下:

接油箱2中的冷却油通过落油管3进入油液回收箱5内,同时,排油管4将螺丝成型过程中产生的含铁屑冷却油排入油液回收箱5内,通过大颗粒滤网7去除冷却油中的大颗粒物(比如大的铁屑或其他杂质),然后落在上防油薄板8上,受磁化隔板9的磁吸作用,小颗粒铁屑会因为磁吸力吸附在上防油薄板8上,然后通过滤罩10的过滤后流入滤袋13(滤袋13的目数可以根据需要而定,一定要细密),利用滤袋13进行最后的过滤,进一步滤除小颗粒物,使得相对洁净的冷却油汇集在下箱体5b内。

以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保护范围之内。