一种导丝器组合和一种丝条加热装置

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于纺丝设备技术领域,涉及一种导丝器组合和一种丝条加热装置。

背景技术

如图18,现有技术中的加热箱,丝条通过导丝器组合进行引导,并与热箱底部接触,靠热箱底部的温度直接传递给丝条加热。

如图9~15、20所示,现有技术中的导丝器组合包括葫芦导丝器、葫芦导丝器垫片、葫芦导丝器底座;葫芦导丝器垫片安装在葫芦导丝器与葫芦导丝器固定座之间,其材质为尼龙或聚四氟乙烯,起保护葫芦导丝器的作用;葫芦导丝器分为上葫芦导丝器和下葫芦导丝器,它们的结构、尺寸是相同的,一个葫芦导丝器上有两个导丝槽,两个丝条分别从两个导丝槽经过,但是两个导丝槽之间是开放式的,没有严格意义上的限位,丝条可以从其中一个导丝槽跳到另一个导丝槽内,且葫芦导丝器的横截面为圆形,丝条在运行中受到丝路影响,接触点多,摩擦力较大。

如图16~17所示,现有技术的加热箱外部为长方形,长2000mm,宽30mm,高30mm,截面为“W型”,两个底部为加热箱槽(即一个加热箱内有两个加热槽),丝条紧贴槽底通过,并被加热。丝条含的油剂经过高温挥发结垢粘附在热箱内部,造成丝条与热箱之间摩擦力增大,且加热不均匀,造成染色不均。并且由于两个加热槽之间不是封闭的,当加热槽底部有结垢时,丝条高速经过结垢部位,会跳动,出现从其中加热槽跳到另一个加热槽的情况。

因此,研究一种导丝器组合和一种丝条加热装置,以解决上述问题,具有十分重要的意义。

发明内容

本发明的目的是解决现有技术中存在的问题,提供一种导丝器组合和一种丝条加热装置。

为了达到上述目的,本发明采用的技术方案如下:

一种导丝器组合,由第一导丝器和第二导丝器组成;第一导丝器和第二导丝器用于相互配合,引导二者之间的丝束沿一条直线X运行;

第一导丝器的导丝口在平面Y上的正投影为椭圆形I,第二导丝器的导丝口在平面Y上的正投影为椭圆形II,平面Y为垂直于直线X且位于第一导丝器和第二导丝器的一侧的一个平面;

椭圆形I与椭圆形II的中心重合,椭圆形I的长轴与椭圆形II短轴重合且椭圆形I的长轴长度同椭圆形II的长轴,椭圆形I的短轴与椭圆形II的长轴重合且椭圆形I的短轴长度同椭圆形II的短轴,椭圆形I的长轴长度为椭圆形I的短轴长度的2倍。

本发明的导丝器组合可替代传统的葫芦导丝器,对丝条起到交叉定位作用,可以使丝条只在一个导丝口内运行,减少丝条运行阻力,而且使丝条基本上始终处于最中心线位置,可以按照最佳的丝路运行,如图8所示,椭圆形I与椭圆形II的中心重合,椭圆形I的长轴与椭圆形II短轴重合且椭圆形I的长轴长度同椭圆形II的长轴,椭圆形I的短轴与椭圆形II的长轴重合且椭圆形I的短轴长度同椭圆形II的短轴,椭圆形I的长轴长度为椭圆形I的短轴长度的2倍,两个导丝器在同一轴线上,导丝口呈十字交叉型,当丝条与一个导丝口的边缘接触时,就接触不到另一个导丝口的边缘,例如,当丝条在椭圆形I的a1点时,受到椭圆形I的短轴的尺寸限制,无法同时接触到椭圆形II的b1点,同理,当丝条在椭圆形II的a2点时,受到椭圆形II的短轴的尺寸限制,无法同时接触到椭圆形I的b2点,所以说丝条只在一个导丝口内运行。

生产超细旦丝要能够尽量减少丝条与丝道之间的摩擦,减少丝条接触点与接触距离,本发明的导丝器组合在同一丝路上,两个导丝器形成“十”字型,这样丝条在一条直线上运行时,左右方向的晃动距离由一个导丝器限制,上下方向的晃动距离由另一个导丝器限制,这样丝条不会在变形热箱内整体偏向某一个方向,而且这样的导丝方式其实只在一个导丝器上接触,减少了一个接触摩擦点。

作为优选的技术方案:

如上所述的一种导丝器组合,椭圆形I的长轴长度为4~5mm。

如上所述的一种导丝器组合,导丝口由瓷件螺旋弯曲形成,瓷件的断面呈三角形或类三角形,类三角形为至少一条边为单曲率弯曲的曲线和/或至少一个内角为圆角的三角形,瓷件的断面中一个顶点靠近导丝口,另外两个顶点远离导丝口。

本发明还提供一种丝条加热装置,包括导丝器组合和变形热箱,变形热箱内设有走丝通道,导丝器组合为如上任一项所述的一种导丝器组合,第一导丝器和第二导丝器沿丝束运行方向分布在变形热箱的两侧。

作为优选的技术方案:

如上所述的一种丝条加热装置,走丝通道为圆柱形结构,走丝通道的中心轴与直线X重合,走丝通道的直径大于丝束的直径。

如上所述的一种丝条加热装置,变形热箱由变形热箱上本体和变形热箱下本体组成,变形热箱上本体面向变形热箱下本体的表面上设有上凹槽,变形热箱下本体面向变形热箱上本体的表面上设有下凹槽,上凹槽和下凹槽共同围成走丝通道;

丝条从上凹槽和下凹槽共同围成走丝通道内经过,且不与它们接触,这样对丝条的加热更加均匀,且摩擦力减少而且避免油垢对丝条品质造成影响。

如上所述的一种丝条加热装置,变形热箱为圆柱状结构,变形热箱的中心轴与直线X重合,变形热箱的中心轴与水平面呈锐角夹角,变形热箱的左端位于变形热箱的右端的下方;变形热箱下本体的左端设有排污槽和排污口,排污槽位于下凹槽的下方且与其连通,排污口连通排污槽以及变形热箱的外部空间,这样设计,挥发的油剂附着在内壁上后顺着流入排污槽,可防止大量油剂累积结焦影响加热效率;变形热箱上本体的左端设有排烟口,排烟口位于上凹槽的上方且与其连通,排烟口与排污槽的位置相对。

如上所述的一种丝条加热装置,变形热箱上本体的内部设有蛇形加热盘管I,表面设有第一电接头和第二电接头,第一电接头和第二电接头分别与蛇形加热盘管I的两端连接;变形热箱下本体的内部设有蛇形加热盘管II,表面设有第三电接头和第四电接头,第三电接头和第四电接头分别与蛇形加热盘管II的两端连接;加热箱的体积和截面积有限,蛇形排布可以最大程度多排布加热管,这样加热管密度大一些,加热效率高,加热均匀度也高。

如上所述的一种丝条加热装置,第一电接头、第二电接头、第三电接头和第四电接头上均安装有温度传感器。

如上所述的一种丝条加热装置,变形热箱上本体面向变形热箱下本体的表面上设有第一定位销、第二定位销、第三定位销和第四定位销,变形热箱下本体面向变形热箱上本体的表面上设有与第一定位销、第二定位销、第三定位销和第四定位销一一对应的第一销孔、第二销孔、第三销孔和第四销孔。

如上所述的一种丝条加热装置,变形热箱上本体背离变形热箱下本体的表面上设有把手。

有益效果

(1)本发明的一种导丝器组合,有效减少了丝条与丝道之间的摩擦,使超细旦丝在生产中的毛丝、断头情况得到明显改善;

(2)本发明的一种丝条加热装置,避免了丝条在热箱内运行时接触热箱,导致损伤丝条的问题;也避免了丝条高速行走时接触污垢造成跳动跳槽,或受热不均的问题,本发明使丝条的加热更加均匀,上染率较好。

附图说明

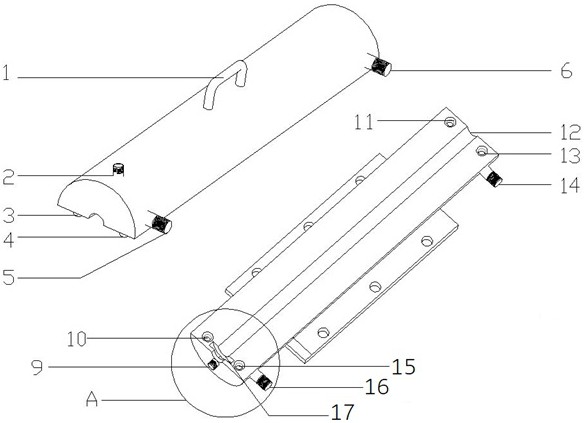

图1为本发明变形热箱的上本体和下本体结构示意图;

图2为图1中A处的结构放大示意图;

图3为本发明变形热箱的上本体侧视结构示意图;

图4为丝条经过本发明变形热箱和导丝器组合的示意图;

图5为本发明的导丝器组合示意图;

图6为本发明变形热箱的上本体内蛇形加热盘管I的分布示意图;

图7为本发明变形热箱的上本体内蛇形加热盘管I左视示意图;

图8为本发明的导丝器组合中椭圆形I和椭圆形II位置示意图;

图9为现有技术中葫芦导丝器组合的整体结构示意图;

图10为现有技术中葫芦导丝器的结构示意图;

图11为现有技术中葫芦导丝器的主视图;

图12为图11中沿A-A处的剖面结构示意图;

图13为现有技术中葫芦导丝器垫片的结构示意图;

图14为现有技术中葫芦导丝器垫片的主视图;

图15为现有技术中葫芦导丝器底座的结构示意图;

图16为现有技术中变形热箱的结构示意图;

图17为现有技术中变形热箱的截面示意图;

图18为现有技术中丝条经过葫芦导丝器与变形热箱的示意图;

图19为本发明的导丝器的导丝口的断面示意图;

图20为现有技术的导丝器的导丝口的断面示意图;

其中,1-把手,2-排烟口,3-第一定位销,4-第二定位销,5-第一电接头,6-第二电接头,7-第三定位销,8-第四定位销,9-排污口,10-第一销孔,11-第二销孔,12-下凹槽,13-第三销孔,14-第三电接头,15-第四销孔,16-第四电接头,17-排污槽。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

一种导丝器组合,如图5所示,由第一导丝器和第二导丝器组成;

第一导丝器和第二导丝器用于相互配合,引导二者之间的丝束沿一条直线X运行;

第一导丝器和第二导丝器的导丝口均由瓷件螺旋弯曲形成,瓷件的断面呈三角形或类三角形,类三角形为至少一条边为单曲率弯曲的曲线和/或至少一个内角为圆角的三角形,瓷件的断面中一个顶点靠近导丝口,另外两个顶点远离导丝口;如图19所示,瓷件的断面呈类三角形;

如图8所示,第一导丝器的导丝口在平面Y上的正投影为椭圆形I,第二导丝器的导丝口在平面Y上的正投影为椭圆形II,平面Y为垂直于直线X且位于第一导丝器和第二导丝器的一侧的一个平面;椭圆形I与椭圆形II的中心重合,椭圆形I的长轴与椭圆形II短轴重合且椭圆形I的长轴长度同椭圆形II的长轴,椭圆形I的短轴与椭圆形II的长轴重合且椭圆形I的短轴长度同椭圆形II的短轴;椭圆形I的长轴长度为4~5mm,椭圆形I的长轴长度为椭圆形I的短轴长度的2倍。

一种丝条加热装置,如图1~7所示,包括变形热箱和上述的导丝器组合;第一导丝器和第二导丝器沿丝束运行方向分布在变形热箱的两侧;

变形热箱为由变形热箱上本体和变形热箱下本体组成的圆柱状结构;变形热箱上本体面向变形热箱下本体的表面上设有上凹槽,变形热箱下本体面向变形热箱上本体的表面上设有下凹槽12,上凹槽和下凹槽12共同围成圆柱形结构的走丝通道,走丝通道的中心轴与直线X重合,走丝通道的直径大于丝束的直径;变形热箱的中心轴与直线X重合,且中心轴与水平面的夹角呈锐角,变形热箱的左端位于变形热箱的右端的下方;

变形热箱上本体的内部设有蛇形加热盘管I,表面设有第一电接头5和第二电接头6,第一电接头5和第二电接头6分别与蛇形加热盘管I的两端连接,且第一电接头5和第二电接头6上均安装有温度传感器;变形热箱上本体面向变形热箱下本体的表面上设有第一定位销3、第二定位销4、第三定位销7和第四定位销8;

变形热箱下本体的左端设有排污槽17和排污口9,排污槽17位于下凹槽12的下方且与其连通,排污口9连通排污槽17以及变形热箱的外部空间;变形热箱上本体的左端设有排烟口2,排烟口2位于上凹槽的上方且与其连通,排烟口2与排污槽17的位置相对;

变形热箱下本体的内部设有蛇形加热盘管II,表面设有第三电接头14和第四电接头16,第三电接头14和第四电接头16分别与蛇形加热盘管II的两端连接,且第三电接头14和第四电接头16上均安装有温度传感器;变形热箱下本体面向变形热箱上本体的表面上设有与第一定位销3、第二定位销4、第三定位销7和第四定位销8一一对应的第一销孔10、第二销孔11、第三销孔13和第四销孔15;

变形热箱上本体背离变形热箱下本体的表面上设有把手1。